1.本发明涉及叶片锁芯,尤其涉及空转叶片锁芯。

背景技术:

2.现有的叶片锁芯,其高密钥量及开锁方式,保证了其安全性较高。但是,随着开锁技术的提高,通过开锁工具进行技术开锁,以及,通过定位开锁工具对叶片凹口定位后配钥匙进行开锁。实现了秒开叶片锁芯。

技术实现要素:

3.提供一种通过对锁芯中叶片结构的重新排列布局,以及,在锁芯通孔中插入密封板,防止定位开锁。再通过锁胆空转,防止技术开锁或暴力开锁。

4.为实现上述目的,本发明提供了密封式叶片空转锁芯,包括:锁芯的锁胆(1)、集成拨片(2)的拨片管(22)、外壳(3)的外管套(32)依次套合连接,加入弹簧(36)后,防打断条(5)通过螺栓(6)与两个所述外壳(3)的套管柱(31)连接固定,组成锁芯;所述锁胆(1)为中空管结构,所述锁胆(1)由第一环形边(12)、第一端头通孔(11)、密封面板(13)、定位凹槽或定位通孔(131)、侧通孔(14)、第一长条通孔(15)组成;所述锁胆(1)中安装有叶片(7)和密封板(8);所述叶片(7)整体为带有通孔的口字形结构,顶边设有凹口(71),底边设有凸柱(72),通孔侧边内表面设有挂钩(73)和回位弹簧(74)或端头回位弹簧(741),所述挂钩(73)和所述回位弹簧(74)或所述端头回位弹簧(741)在重叠的所述叶片(7)间左右交替分布;所述密封板(8)为一端带有敞口的长条形凹槽结构,所述密封板(8)表面设有凸起的挡板(81);所述集成拨片(2)由拨片头(21)和所述拨片管(22)组成;所述拨片管(22)表面设有第二长条通孔(222),两端设有第二端头通孔(221);所述锁胆(1)插入所述集成拨片(2)的所述拨片管(22)中套合连接后,所述锁胆(1)的所述第一长条通孔(15)与所述拨片管(22)的所述第二长条通孔(222),以及,所述外壳(3)的外套管内的锁定凹槽(33),其通孔及凹槽间上下重叠,内部放置有边柱(4);还包括:锁芯由所述叶片(7)、所述回位弹簧(74)、所述密封板(8)、所述边柱(4)、所述锁胆(1)、连接板(9)、所述外壳(3)、所述集成拨片(2)、所述防打断条(5)组成。

5.进一步地,所述密封板(8)一端为敞口,另一端设有卡合接头,所述卡合接头与定位通孔套合连接及固定。

6.进一步地,所述回位弹簧(74)的宽度大于两片所述叶片(7)的厚度;安装有所述回位弹簧(74)的所述叶片(7),其所述回位弹簧(74)对左右两侧相邻的两片所述叶片(7)的缝隙内表面进行遮挡。

7.进一步地,所述外壳(3)的所述外管套(32)32一端的第四端头通孔323一端连接所述集成拨片(2)的所述拨片头(21),另一端设有第三端头通孔321和第三环形边322。

8.进一步地,所述外壳(3)所述套管柱(31)设有弹簧通孔35,弹簧通孔35内放置有所

述弹簧(36),所述弹簧(36)为所述边柱(4)提供下压力或回弹力。

9.进一步地,所述连接板(9)由第一面板91和第二面板92组成,第一面板91中设有第一连接通孔911,第二面板92中设有连接凹槽921、第二连接通孔922、第三连接通孔923。

10.在本发明实施例中:通过在锁芯叶片7的通孔中插入密封板8,让重叠排列的叶片7通孔中三个面为无缝隙的面板结构,底边的缝隙通过回位弹簧74螺旋且平行排列的线材起到阻挡定位开锁工具左右移动的目的。最终,防止通过定位开锁工具获取叶片7凹口71位置信息来配钥匙开锁的目的。其次,在锁胆1和外壳3之间增加集成拨片2,让锁胆1不负责转动,而是通过边柱4带动集成拨片2的拨片管22转动,拨片管22带动拨片头21转动开锁或上锁。暴力开锁或技术开锁时,锁胆1空转,从而防止了暴力开锁或技术开锁。

附图说明

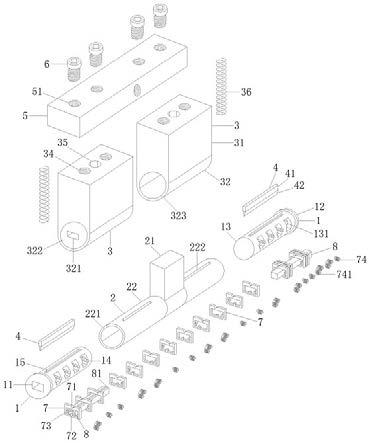

11.图1是本发明的密封式叶片空转锁芯的方案一锁芯整体的立体分解结构示意图。

12.图2是本发明的密封式叶片空转锁芯的方案一锁芯整体的立体结构示意图。

13.图3是本发明的密封式叶片空转锁芯的方案一锁芯整体的侧面结构示意图。

14.图4是本发明的密封式叶片空转锁芯的方案一锁芯整体(含挡板)的侧剖面结构示意图。

15.图5是本发明的密封式叶片空转锁芯的方案一锁芯整体(不含挡板)的侧剖面结构示意图。

16.图6是本发明的密封式叶片空转锁芯的方案一叶片与密封板连接时,回位弹簧位于密封板上方挡板位置的局部立体结构示意图。

17.图7是本发明的密封式叶片空转锁芯的方案一叶片的立体结构示意图。

18.图8是本发明的密封式叶片空转锁芯的方案一叶片的正面结构示意图。

19.图9是本发明的密封式叶片空转锁芯的方案一叶片与密封板连接时,回位弹簧位于密封板上方挡板位置的正面结构示意图。

20.图10是本发明的密封式叶片空转锁芯的方案一叶片的正面结构示意图。

21.图11是本发明的密封式叶片空转锁芯的方案一叶片与密封板连接时,回位弹簧连接密封板侧边的正面结构示意图。

22.图12是本发明的密封式叶片空转锁芯的方案一回位弹簧的立体结构示意图。

23.图13是本发明的密封式叶片空转锁芯的方案一端头回位弹簧的立体结构示意图。

24.图14是本发明的密封式叶片空转锁芯的方案一回位弹簧交替分布在叶片缝隙表面的俯视结构示意图。

25.图15是本发明的密封式叶片空转锁芯的方案一回位弹簧交替分布在密封板表面的俯视结构示意图。

26.图16是本发明的密封式叶片空转锁芯的方案一端头回位弹簧覆盖在十字形侧通孔和叶片底边表面的俯视结构示意图。

27.图17是本发明的密封式叶片空转锁芯的方案一端头回位弹簧覆盖在侧通孔中叶片表面的侧剖面结构示意图。

28.图18是本发明的密封式叶片空转锁芯的方案一含有挡板的密封板正面的立体结构示意图。

29.图19是本发明的密封式叶片空转锁芯的方案一含有挡板的密封板凹槽一面的立体结构示意图。

30.图20是本发明的密封式叶片空转锁芯的方案一含有挡板的密封板的正面结构示意图。

31.图21是本发明的密封式叶片空转锁芯的方案一密封板无挡板结构的立体结构示意图。

32.图22是本发明的密封式叶片空转锁芯的方案一密封板无挡板结构凹槽一面的立体结构示意图。

33.图23是本发明的密封式叶片空转锁芯的方案一密封板含有长方体面板和侧面板结构的立体结构示意图。

34.图24是本发明的密封式叶片空转锁芯的方案一密封板中含有卡合接头的立体结构示意图。

35.图25是本发明的密封式叶片空转锁芯的方案一边柱与锁胆、集成拨片、外壳中通孔或凹槽卡合连接的局部立体结构示意图。

36.图26是本发明的密封式叶片空转锁芯的方案一边柱与锁胆、集成拨片、外壳中通孔或凹槽卡合连接,边柱未落入叶片凹口中的局部侧剖面结构示意图。

37.图27是本发明的密封式叶片空转锁芯的方案一边柱与锁胆、集成拨片、外壳中通孔或凹槽卡合连接,边柱落入叶片凹口中的局部侧剖面结构示意图。

38.图28是本发明的密封式叶片空转锁芯的方案一边柱中三角形柱体直径小于长方形柱体直径的局部侧剖面结构示意图。

39.图29是本发明的密封式叶片空转锁芯的方案一外壳中外套管与套管柱结合处内部的锁定凹槽的半剖面立体结构示意图。

40.图30是本发明的密封式叶片空转锁芯的方案一锁胆中贯通式侧通孔的立体结构示意图。

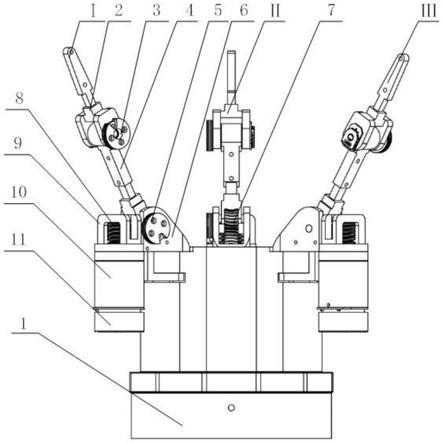

41.图31是本发明的密封式叶片空转锁芯的方案二锁芯整体的立体分解结构示意图。

42.图32是本发明的密封式叶片空转锁芯的方案二锁芯整体的立体结构示意图。

43.图33是本发明的密封式叶片空转锁芯的方案二锁芯整体的侧面结构示意图。

44.图34是本发明的密封式叶片空转锁芯的方案二锁芯整体(含挡板)的侧剖面结构示意图。

45.图35是本发明的密封式叶片空转锁芯的方案二锁芯整体(不含挡板)的侧剖面结构示意图。

46.图36是本发明的密封式叶片空转锁芯的方案二集成拨片的立体结构示意图。

47.图37是本发明的密封式叶片空转锁芯的方案二集成拨片的侧面结构示意图。

48.图38是本发明的密封式叶片空转锁芯的方案二连接板含有圆圈形凸起的立体结构示意图。

49.图39是本发明的密封式叶片空转锁芯的方案二边柱的立体结构示意图。

50.图40是本发明的密封式叶片空转锁芯的方案二边柱的侧面结构示意图。

51.图41是本发明的密封式叶片空转锁芯的方案二边柱凸出部分为面板的立体结构示意图。

52.图42是本发明的密封式叶片空转锁芯的方案二边柱凸出部分为折线结构的立体结构示意图。

53.图43是本发明的密封式叶片空转锁芯的方案二边柱与锁胆第一长条通孔、外壳中锁定凹槽卡合连接时的局部立体结构示意图。

54.图44是本发明的密封式叶片空转锁芯的方案二边柱与锁胆第一长条通孔、外壳中锁定凹槽卡合连接时,边柱未落入叶片凹口中的局部侧剖面结构示意图。

55.图45是本发明的密封式叶片空转锁芯的方案二边柱与锁胆第一长条通孔、外壳中锁定凹槽卡合连接时,边柱落入叶片凹口中的局部侧剖面结构示意图。

56.图46是本发明的密封式叶片空转锁芯的方案二边柱中三角形柱体直径小于长方形柱体直径的立体结构示意图。

57.图47是本发明的密封式叶片空转锁芯的方案一、方案二中锁芯整体(不含挡板),且弹簧贯通叶片通孔内部的侧剖面结构示意图。

58.图48是本发明的密封式叶片空转锁芯的方案一、方案二中叶片与密封板连接时,长条的回位弹簧位于密封板上方挡板位置的局部立体结构示意图。

59.图49是本发明的密封式叶片空转锁芯的方案一、方案二中叶片与密封板连接时(挂钩为三角形结构),长条的回位弹簧位于密封板上方挡板位置的局部立体结构示意图。

60.图50是本发明的密封式叶片空转锁芯的方案一、方案二中叶片与密封板连接时,长条的回位弹簧整体位于密封板表面连接的正面结构示意图。

61.图51是本发明的密封式叶片空转锁芯的方案一、方案二中叶片与密封板连接时(挂钩为三角形结构),长条的回位弹簧整体位于密封板表面连接的正面结构示意图。

62.图52是本发明的密封式叶片空转锁芯的方案一、方案二中回位弹簧局部交叉覆盖在叶片顶边内表面的仰视结构示意图。

63.图53是本发明的密封式叶片空转锁芯的方案一、方案二中回位弹簧局部交叉覆盖在十字形侧通孔和叶片底边表面的俯视结构示意图。

64.图中,附图标记说明如下:1锁胆;11第一端头通孔;12第一环形边;13密封面板;131定位凹槽或定位通孔;14侧通孔;15第一长条通孔;2集成拨片;21拨片头;22拨片管;221第二端头通孔;222第二长条通孔;23拨片柱;231轴承柱;232拨片凹槽或拨片通孔;3外壳;31套管柱;32外管套;33锁定凹槽;34螺纹孔;35弹簧通孔;36弹簧;321第三端头通孔;322第三环形边;323第四端头通孔;4边柱;41长方形柱体;42三角形柱体;5防打断条;51螺纹通孔;6螺栓;7叶片;71凹口;72凸柱;73挂钩;74回位弹簧;741端头回位弹簧;8密封板;81挡板;82侧面板;83第二环形边;9连接板;91第一面板;911第一连接通孔;92第二面板;921连接凹槽;922第二连接通孔;923第三连接通孔。

具体实施方式

65.以下结合附图和具体实施方式对本发明做进一步详细说明。

66.如图1

‑

53所示,密封式叶片空转锁芯,包括:锁芯的锁胆1、集成拨片2的拨片管22、外壳3的外管套32依次套合连接,加入弹簧36后,防打断条5通过螺栓6与两个外壳3的套管柱31连接固定,组成锁芯;

锁胆1为中空管结构,锁胆1由第一环形边12、第一端头通孔11、密封面板13、定位凹槽或定位通孔131、侧通孔14、第一长条通孔15组成;锁胆1中安装有叶片7和密封板8;叶片7整体为带有通孔的口字形结构,顶边设有凹口71,底边设有凸柱72,通孔侧边内表面设有挂钩73和回位弹簧74或端头回位弹簧741,挂钩73和回位弹簧74或端头回位弹簧741在重叠的叶片7间左右交替分布;密封板8为一端带有敞口的长条形凹槽结构,密封板8表面设有凸起的挡板81;集成拨片2由拨片头21和拨片管22组成;拨片管22表面设有第二长条通孔222,两端设有第二端头通孔221;锁胆1插入集成拨片2的拨片管22中套合连接后,锁胆1的第一长条通孔15与拨片管22的第二长条通孔222,以及,外壳3的外套管内的锁定凹槽33,其通孔及凹槽间上下重叠,内部放置有边柱4;还包括:锁芯由叶片7、回位弹簧74、密封板8、边柱4、锁胆1、连接板9、外壳3、集成拨片2、防打断条5组成。

67.具体的,方案一,如图1

‑

图30所示。

68.锁芯组装过程将回位弹簧74与叶片7通孔内表面的挂钩73进行连接,叶片7从锁胆1的侧通孔14中装入锁胆1。完成全部叶片7的填装后,密封板8从锁胆1的第一端头通孔11插入锁胆1的中空管内部。然后,将锁胆1从拨片管22的第二端头通孔221中插入拨片管22中,锁胆1的第一长条通孔15与拨片管22的第二长条通孔222,以及锁定凹槽33重叠分布,内部装有边柱4。最后,外壳3的外套管套合于拨片管22外部。再将防打断条5与两个外壳3的套管柱31通过螺栓6进行连接固定。两个外壳3之间夹有集成拨片2。

69.锁芯的构成如图1

‑

图5和图6

‑

图11所示,具体的,叶片7整体为口字形结构,叶片7中间设有矩形通孔。具体的,叶片7结构中包含凹口71、凸柱72、挂钩73、回位弹簧74或端头回位弹簧741,叶片7顶边的外表面设有凹口71,凹口71通常为三角形的凹口71。底边上内表面设有凸起的凸柱72,凸柱72由钥匙中的凹槽进行左右拨动。叶片7侧边内表面设有挂钩73,挂钩73上横向连接有回位弹簧74或端头回位弹簧741。通常,挂钩73和回位弹簧74或端头回位弹簧741分布于密封板8的上方,与密封板8表面凸起的挡板81连接贴合。

70.如图1和图12

‑

图17所示,密封板8插入锁胆1中叶片7的通孔后,挂钩73上的回位弹簧74或端头回位弹簧741,一端连接挂钩73,另一端与密封板8面板表面的挡板81或与密封板8的侧边垂直抵拢贴合。回位弹簧74或端头回位弹簧741为叶片7提供回弹力的同时,将叶片7间的缝隙进行遮挡。其中,挂钩73和回位弹簧74或端头回位弹簧741在重叠排列的叶片7侧边的内表面左右交替分布,每个挂钩73的回位弹簧74或端头回位弹簧741负责对叶片7相邻的左右两个叶片7间的缝隙进行遮挡。

71.也就是相互重叠排列的叶片7间,挂钩73及回位弹簧74或端头回位弹簧741交替错位排列在叶片7间,回位弹簧74或端头回位弹簧741的宽度至少有两片叶片7的厚度,每个弹簧36均覆盖在三个叶片7间的两个缝隙之上。叶片7中的凹口71和凸柱72是随机排列分布的,由钥匙的凹槽左右移动凸柱72,让凹口71形成一条直线型的凹槽后解锁。

72.如图1、图6、图18

‑

图22所示,具体的,密封板8为长条形的凹槽结构,密封板8其中

一端为敞口,且密封板8的凹槽面向凸柱72一侧。并且,在密封板8表面中间位置设有凸起的挡板81,挡板81两端间隔分布排列有回位弹簧74或端头回位弹簧741。回位弹簧74或端头回位弹簧741一端连接叶片7中的挂钩73,另一端同挡板81垂直抵拢贴合。挡板81为回位弹簧74或端头回位弹簧741提供一个支撑的面板。

73.如图1和图12

‑

图17所示,当侧通孔14为十字形通孔结构,叶片7装入侧通孔14中,位于侧通孔14两端侧边的叶片7,由端头回位弹簧741进行连接固定。端头回位弹簧741由同一根线材旋扭制成的两个相互平行分布的弹簧36,两个相互平行分布的弹簧36之间由同一根线材连接,且连接部分为直线或弧线。端头回位弹簧741其中一根与叶片7挂钩73进行连接,并覆盖在相邻两片叶片7的缝隙表面。平行的另外一根弹簧36覆盖于叶片7底边与侧通孔14十字形凹槽向两侧凸出部分内表面的缝隙表面。其中,侧通孔14十字形的通孔底边两侧高度同叶片7的底边高度一致。也就是侧通孔14中放入弹簧36后,由端头回位弹簧741对叶片7底边内表面与侧通孔14底边两侧凸出的部分的表面进行遮挡。十字形通孔中想两侧凸出的通孔分布于叶片7底边区域。

74.如果每个侧通孔14中放置不超过四片叶片7,则叶片7挂钩73全部由端头回位弹簧741连接挂钩73及覆盖叶片7及侧通孔14底边的表面缝隙之间。

75.如果单个侧通孔14中放置叶片7大于四片时,重叠排列的叶片7两端连接有端头回位弹簧741。中间连接有回位弹簧74。

76.还包括:叶片7在十字形通孔内由回位弹簧74进行连接。

77.如图1、图6、图12

‑

图22所示,更为具体的,叶片7从锁胆1的侧通孔14装入锁胆1中,当叶片7完全装入锁胆1后,密封板8从锁胆1的第一端头通孔11中插入锁胆1中,密封板8有敞口的一端位于锁胆1第一端头通孔11一侧连接固定。密封板8另一端插入密封面板13内表面的定位凹槽中连接固定。

78.密封板8插入叶片7的通孔中,密封板8整体位于锁胆1中间位置,且密封板8的宽度为叶片7通孔宽度的一半。密封板8凹槽内径与外壳3的外套管的第三端头通孔321内径尺寸一致,且二者在同一条轴线和同一个水平面上分布排列。

79.密封板8自身的凹槽结构,让叶片7重叠排列后,通孔内部顶边内表面及两个侧边内表面均为面板结构,无叶片7间的缝隙。只有叶片7底边及两侧存在缝隙。但是,底边位于锁胆1表面无更多的缝隙空间。并且,叶片7底边高度不会超过1mm,叶片7底边的两个侧边留出的缝隙不超过1mm的高度。

80.锁胆1中空管的通孔可以对密封板8四边进行固定。锁胆1的中空管是从锁胆1第一端头通孔11进入至密封面板13一端的一条长条形的矩形通孔,矩形通孔对密封板8进行锁固,防止密封板8在锁胆1内晃动。矩形通孔设置在锁胆1未设有侧通孔14的区域中,其矩形通孔与侧通孔14垂直分布,矩形通孔与第一端头通孔11位于同一条轴线上分布。此时,密封面板13表面为平面。

81.当定位开锁工具进入叶片7的底边缝隙中,并从叶片7底边的侧面缝隙进入锁胆1,寻找叶片7顶边的凹口71位置时。由于回位弹簧74的宽度为至少两个叶片7的厚度。这样,单根回位弹簧74正好覆盖于重叠排列的三个叶片7的两个缝隙上方。并且,回位弹簧74间相互交替错位重叠排列,保证叶片7间的缝隙均能被回位弹簧74覆盖。通过回位弹簧74间螺旋且平行排列的线材,回位弹簧74能阻止定位开锁工具左右移动和上下移动。对于与侧通孔14

边缘接触的叶片7,通过端头回位弹簧741连接及遮挡叶片7间的缝隙。

82.这样,定位开锁工具中的条片向上移动过程中,由于横向设置的回位弹簧74的阻挡,使其难以向上移动。并且,回位弹簧74也阻挡定位开锁工具中的条片左右移动,从而定位开锁工具难以探测到叶片7顶边上凹口71的位置。所以,通过定位开锁工具对叶片7凹口71进行定位,配钥匙开锁的方法是难以实现的。

83.如图23所示,还包括:密封板8由侧边连接有侧面板82,密封板8为一端垂直连接有侧面板82的长条形凹槽结构,密封板8另一端为敞口。密封板8与侧面板82连接处的侧面板82表面设有钥匙通孔,钥匙通孔与密封板8的凹槽位于同一个水平面上。侧面板82直径大于密封板8直径,侧面板82边缘设有向外凸出的一圈第二环形边83。再或者,密封板8与长方体面板相互平行,密封板8与长方体面板其中一端垂直连接有侧面板82,侧面板82的钥匙通孔位于密封板8与长方体面板之间。

84.如图17所示,具体的,锁胆1侧边设有侧通孔14,侧通孔14为长方形通孔或十字形通孔或十字架形状的通孔。锁胆1一端设有第一端头通孔11和第一环形边12,另一端为连接有密封面板13,锁胆1表面设有第一长条通孔15。锁胆1侧通孔14间相互间隔排列,侧通孔14用于装入叶片7。

85.还包括,锁胆1另一端端头连接有封闭的面板,为密封面板13。密封面板13内表面设有定位凹槽,定位凹槽用于卡合固定密封板8其中一端。

86.如图24所示,还包括:锁胆1一端设有第一端头通孔11,另一端设有密封面板13,密封面板13表面设有定位通孔。密封板8一端为敞口,另一端设有卡合接头,卡和接头的厚度小于密封板8的厚度。将密封板8一端卡合接头插入密封面板13的定位通孔中进行卡合固定。并且,允许在卡和接头表面涂布树脂或黏胶剂,对卡合接头和定位通孔的接缝处进行连接固定。密封板8另一端由锁胆1中的第一端头通孔11进行卡合固定。其中,锁胆1中的第一端头通孔11与密封面板13的通孔位于同一条轴线上分布。

87.如图4、图5所示,中空管结构的锁胆1一端的第一端头通孔11边缘设有凸起的一圈第一环形边12,第一端头通孔11的通孔内径等于或大于外壳3的外套管的第三端头通孔321内径。锁胆1插入集成拨片2的拨片管22中套合连接。其中,锁胆1的第一环形边12与拨片管22的直径相同,且边缘相互卡合连接。其中,如果密封板8设有第二环形边83,第二环形边83直径也和拨片管22直径相同。锁胆1装入拨片管22中,锁胆1的第一长条通孔15与拨片管22的第二长条通孔222相互重叠,形成一个相互重叠的通孔,在第一长条通孔15和第二长条通孔222中放置有边柱4。

88.其中,锁胆1第一端头通孔11和外壳3第三端头通孔321为长方形通孔,用于钥匙的插入。第一端头通孔11还用于密封板8的插入。其中,第一端头通孔11第三端头通孔321与叶片7的凸柱72位于同一条轴线和同一个水平面上分布。第二端头通孔221为圆形通孔。

89.如图25

‑

图28所示,锁胆1的第一长条通孔15侧边从上往下由直角边连接斜边组成,第一长条通孔15侧边结构类似于子弹头形状。叶片7未解锁时,边柱4的三角形柱体42位于第一长条通孔15中,转动锁体,边柱4三角形柱体42整体被推动向上抬起。

90.叶片7解锁后,边柱4的三角形柱体42一部分落入叶片7凹口71排列成的直线形凹槽中,另一部分位于第一长条通孔15中。边柱4的长方形柱体41也从外壳3的锁定凹槽33中落下,从而,外壳3与锁胆1之间解锁。边柱4的长方形柱体41一部分位于第一长条通孔15垂

直的直角边中,另一部分位于拨片管22第二长条通孔222中。其中,第二长条通孔222和锁定凹槽33的侧边均为垂直于水平面的直角边。

91.通过钥匙转动锁胆1,锁胆1第一长条通孔15的直角边带动边柱4长方形柱体41转动。同时,边柱4连接的第二长条通孔222带动拨片外套管转动,拨片头21随着外套管转动而转动,进行开锁或上锁操作。

92.从锁胆1中拔出钥匙时,叶片7中凹口71的斜边推动边柱4三角形斜边向上移动,恢复边柱4对集成拨片2的拨片管22和外壳3的外套管的连接锁止。

93.具体的,锁胆1侧边为倒梯形的斜边,第一长条通孔15中间为一个长条形的通孔。倒梯形斜边倾斜角度小于或等于边柱4的三角形柱体42的斜边角度。同时,倒梯形斜边倾斜角度小于或等于叶片7凹口71的三角形斜边的倾斜角度。当边柱4凹槽或边柱4通孔中的长方形柱体41凸出部分为面板结构时,能对边柱4凹槽或边柱4通孔进行更好的转动。

94.如图1

‑

图30所示,具体的,集成拨片2由拨片头21和拨片管22一体成型或焊接组合或卡合连接组成。连接后的拨片头21和拨片管22整体进行转动。拨片头21为长方体结构,在拨片头21长方体结构的底边的同一轴线的两端,分别连接有中空管结构的拨片管22。与拨片头21连接后的拨片管22两端设有第二端头通孔221。拨片管22表面与拨片头21相邻一侧,设有第二长条通孔222。第一长条通孔15、第二长条通孔222相互重叠,第一长条通孔15、第二长条通孔222中放置并卡合连接有边柱4。边柱4其中一部分还同时位于外壳3锁定凹槽33中。

95.具体的,外壳3由套管柱31和外套管连接组成。外套管为中空管结构,外套管从第四端头通孔323一侧进入,并套合于拨片管22外表面,完成外壳3与集成拨片2的连接。外套管两端设有向内凸起的第三环形边322。第三环形边322为一个矩形通孔,用于钥匙的插入。以及,防止外套管中连接的拨片管22和锁胆1向外滑动脱落。外套管与套管柱31连接处,内表面设有长条形的锁定凹槽33(如图29所示),锁定凹槽33长度大于边柱4长度。锁定凹槽33中的边柱4离锁定凹槽33顶部有一定的间隔距离,目的是让边柱4向上移动时留有一定的距离空间。在套管柱31与外套管垂直连接的另一端,垂直设有至少一个螺纹孔34和至少一个弹簧通孔35,弹簧通孔35内放置有弹簧36,弹簧36为边柱4提供下压力或回弹力。

96.外壳3的外套管与套管柱31连接一端的内表面设有锁定凹槽33。整体上,当外壳3的锁定凹槽33与集成拨片2的拨片管22中的第二长条通孔222和锁胆1中的第一长条通孔15上下重叠时,内部放置有边柱4。边柱4同时卡合于锁定凹槽33、第二长条通孔222、第一长条通孔15中,更为具体的,边柱4的长方形柱体41卡合在拨片管22的第二长条通孔222和外壳3的锁定凹槽33中,边柱4的三角形柱体42位于锁胆1的第一长条通孔15中。并且,边柱4可以在锁定凹槽33、第二长条通孔222、第一长条通孔15中上下移动。

97.具体的,防打断条5为设有至少一个螺纹通孔51的长方形柱体41。防打断条5与外壳3中套管柱31连接一侧,设有至少一个螺纹通孔51。螺栓6穿过防打断条5中的螺纹通孔51和套管柱31上的螺纹孔34,将防打断条5和两个套管柱31连接为一个整体。

98.具体的,边柱4的侧边由长方形和三角形组成一个长条形柱体。其中,边柱4长方形柱体41表面两侧为圆弧形边。弹簧36通过弹力,压在边柱4长方形柱体41表面,边柱4的三角形柱体42一侧受力下压,与叶片7顶边的外表面进行贴合。边柱4的长方形柱体41卡合在拨片管22的第二长条通孔222和外壳3的锁定凹槽33中,边柱4的三角形柱体42位于锁胆1的第

一长条通孔15中。

99.当钥匙开启锁芯时,叶片7中的凹口71排列为一条直线,形成一条直线形的凹槽。边柱4整体落下,边柱4卡合于第一长条通孔15和第二长条通孔222之间。转动钥匙,集成拨片2中的拨片头21和拨片管22和锁胆1同时转动,其中,拨片头21拨动锁体,开启门锁。

100.当暴力开锁或技术开锁时,锁胆1受力转动,锁胆1的第一长条通孔15的从通孔侧边推动边柱4三角形柱体42的侧边向上移动,锁胆1空转。同时,边柱4上升后,边柱4的长方形柱体41继续卡合在在拨片管22的第二长条通孔222和外壳3的锁定凹槽33中,锁芯整体处于锁止状态。这样,就防止了暴力开锁或技术开锁。

101.防止开锁的设置,还包括:当锁芯中的叶片7的高度不相同时,以及,叶片7静止时,叶片7凹口71正好位于边柱4的正下方,只要左右移动叶片7,处于边柱4下方的叶片7凹口71将边柱4向上推动,防止边柱4落下,从而起到防止开锁的目的。

102.如果叶片7中的某几个叶片7高度高于其他叶片7,那么,边柱4只与高度较高的某几个叶片7顶边的外表面相互接触,其他部分的叶片7未与边柱4三角形柱体42接触,实现边柱4与叶片7表面分离的效果。起到防止开锁工具对锁芯进行技术开锁的目的。

103.综上所述,锁芯使用的原理如下。

104.锁芯使用中间带有通孔的口字型结构的叶片7,在叶片7的通孔中插入凹槽结构的密封板8,密封板8将叶片7的通孔顶部及两侧边进行遮挡。这样,重叠排列的叶片7的上方及两个侧边均为面板,没有缝隙。防止通过定位开锁工具从叶片7缝隙中穿过读取到叶片7凹口71的位置信息。叶片7底边内表面设有凸柱72,由于钥匙需要对凸柱72进行左右移动解锁,无法进行密封。此时,叶片7底边与锁胆1内表面接触贴合,无更多的缝隙。同时,通过减少叶片7底边的高度,达到减小底边两端侧面缝隙高度的目的。并且,将叶片7的挂钩73设置在叶片7通孔侧边的内表面,挂钩73上横向连接有回位弹簧74,回位弹簧74中螺旋上升及相互平行排列的线材,能有效防止定位开锁工具在叶片7的缝隙间左右移动,探测叶片7凹口71的位置。同时,回位弹簧74为叶片7的左右移动及回位提供回弹力。

105.由于回位弹簧74的宽度不小于两片叶片7的宽度,保证了连接位于中间叶片7挂钩73上的回位弹簧74均位于相邻两个叶片7的缝隙之上,让相互重叠的在三片叶片7的两个缝隙之上均匀分布有回位弹簧74。回位弹簧74通过相邻叶片7间的交替错位排列,以及,对相邻两个叶片7间缝隙错位重叠覆盖的方式,让整个锁胆1中叶片7缝隙间表面都能覆盖有回位弹簧74。其中,与侧通孔14两侧接触的叶片7则是通过端头回位弹簧741进行连接和缝隙间的覆盖。通过以上方式,实现了防止通过定位开锁工具获取叶片7中凹口71位置信息后,通过凹口71位置信息配钥匙开锁的目的。

106.在锁胆1与外壳3的外管套32间增加拨片管22结构。并且,两个拨片管22之间连接有拨片头21。边柱4卡合连接于锁胆1、集成拨片2的拨片管22、外壳3的长条形通孔之间。通过暴力开锁或技术开锁时,锁胆1第一长条形通孔侧边推动边柱4中三角形柱体42部分向上移动,锁胆1空转。而边柱4依然对外壳3的外套管和拨片管22进行锁止。只要边柱4不从外壳3的外套管的锁定凹槽33中落下,以及,集成拨片2中的拨片头21不转动,边柱4就能持续对锁芯进行锁止。该结构中,锁胆1不负责拨片头21的转动。在叶片7未移动到正确的位置时,锁胆1转动只会将边柱4向上推动,边柱4无法落下。这样,就无法解锁,锁芯始终处于锁止状态。该结构中,也不会减少叶片7的数量。锁芯中叶片7数量多,密钥量大,使用安全。这样,对

锁胆1进行暴力开锁或技术开锁将会失效。

107.只有通过钥匙让叶片7的凹口71变为一条直线,边柱4落入叶片7凹口71形成的一条直线形的凹槽中。这时,边柱4从外壳3的锁胆1凹槽中落下分离,卡合于集成拨片2拨片管22的第二长条通孔222和锁胆1第一长条通孔15中。转动钥匙,锁胆1转动。同时,拨片管22也转动。拨片管22带动拨片头21转动,拨片头21转动,拨动锁体,实现开锁或上锁。该结构中,只有当叶片7的凹口71变为一条直线的凹槽后,边柱4落下,才能解锁,开启锁芯。无法通过技术开锁工具进行开锁。因为,技术开锁工具无法将边柱4与锁定凹槽33侧边进行卡合固定,也就无法通过海绵体左右晃动留下印迹获取叶片7的凹口71信息。

108.具体的,外壳3的外套管的第四端头通孔323插入并套于集成拨片2中的拨片管22的外表面,外壳3外套管中第三环形边322为向内凸起的一圈带有矩形通孔的中空环形边,该矩形通孔为第三端头通孔321,供钥匙插入锁芯内部。当两个外壳3分别套在集成拨片2两端的拨片管22中时,两个外壳3的套管柱31顶部的螺纹孔34与防打断条5中的螺纹通孔51相互垂直,并通过螺栓6连接固定。这样,防止外壳3从集成拨片2的拨片头21中滑落松脱。同时,拨片管22、锁胆1、密封板8、叶片7均被固定于外壳3的外套管中不会向两侧松脱。并且,拨片管22和锁胆1均能在外套管中自由转动。

109.其中,外壳3的套管柱31中设有至少一个弹簧通孔35,弹簧36一端通孔中放置有弹簧36,弹簧36一端为边柱4提供下压力,另一端由防打断条5压合连接。还包括:在边柱4的两侧上方分别设有短弹簧36及压片,短弹簧36位于外壳3的锁定凹槽33中,对边柱4提供下压力。此时,允许不设置弹簧通孔35及弹簧36。

110.方案二,如图31

‑

图46所示。

111.以下主要描述方案二与方案一的不同之处,其余未描述的部件和结构,可参考方案一中对应的部件和结构。具体为,方案二中的集成拨片2和边柱4的结构与方案一中集成拨片2和边柱4的结构的不相同之处。方案二中还增加了连接板9结构。

112.锁芯由叶片7、回位弹簧74、端头回位弹簧741、密封板8、边柱4、锁胆1、连接板9、外壳3、集成拨片2、防打断条5组成。

113.锁芯组装过程将回位弹簧74或端头回位弹簧741与叶片7通孔内表面的挂钩73进行连接,叶片7从锁胆1的侧通孔14中装入锁胆1。完成全部叶片7的填装后,密封板8从锁胆1的第一端头通孔11插入锁胆1的中空管内部。然后,将锁胆1从外壳3外套管的第四端头通孔323中插入外套管中。锁胆1的第一长条通孔15与外套管的锁定凹槽33凹槽垂直重叠分布,并且,内部装有边柱4。外壳3的外套管内装入锁胆1后,在外壳3表面及第四端头通孔323一侧覆盖连接有连接板9。集成拨片2两侧的轴承柱231与连接板9表面的连接凹槽921或连接通孔连接。之后,防打断条5与连接板9和外壳3套管柱31通过螺栓6连接紧固,连接板9与外壳3侧面也通过螺栓6连接紧固,并且,两个外壳3之间夹固有集成拨片2。通常,该结构的锁芯中,由上到下分布有拨片柱23、拨片头21,这样,可以保证集成拨片2整体重心朝下。

114.如图31

‑

图38所示,具体的,集成拨片2由拨片头21和拨片柱23组成。拨片头21为长方形柱体41,拨片柱23为圆柱体结构。拨片柱23两端圆心位置设有凸起的轴承柱231,在拨片柱23或拨片头21侧边设有拨片凹槽或拨片通孔232。

115.具体的,连接板9由第一面板91和第二面板92制成,第一面板91与第二面板92在其

中一端垂直连接。第一面板91分布于外壳3的套管柱31表面,第二面板92分布于套管柱31侧边。第一面板91为长方形面板,第二面板92为长方形面板和半圆或圆形面板的组合体。第一面板91表面设有至少一个第一连接通孔911,第二面板92表面设有至少一个连接凹槽921、第二连接通孔922、第三连接通孔923。第一连接通孔911与防打断条5的螺纹通孔51和套管柱31的螺纹孔34垂直分布,连接板9由螺栓6连接紧固于防打断条5和套管柱31之间。集成拨片2中的轴承柱231插入套管柱31侧边分布的第二面板92的连接凹槽921中,连接卡合并转动。并且,第二面板92的底部为半圆或圆弧形,用于遮挡外壳3的外套管中的圆形的第四端头通孔323。

116.还包括,外壳3的套管柱31与连接板9侧边的第二面板92接触一面设有螺纹孔34,第二面板92表面设有对应的第二连接通孔922,螺栓6穿过第二连接通孔922后与套管柱31侧边的螺纹孔34中连接紧固。这样,连接板9侧边的第二面板92与套管柱31紧固贴合连接。

117.连接板9中,侧边面板上的第三连接通孔923,用于边柱4长方形柱体41凸出部分从第三连接通孔923穿过,插入到拨片头21或拨片柱23上的拨片凹槽或拨片通孔232中进行卡合。并允许边柱4在拨片凹槽或拨片通孔232中上下移动。其中,第三连接通孔923内径大于集成拨片2中凸出部分的长方形柱体41的直径,长方形柱体41可以在第三连接通孔923内转动。

118.具体的,锁胆1从外壳3的第四端头通孔323,插入外壳3的外套管中。再将连接板9的第一面板91覆盖在外壳3的套管柱31表面,连接板9对外壳3套管柱31的侧边进行遮挡,其中,连接板9侧边的第二面板92的圆圈形部分对外壳3外套管的侧边的第四端头通孔323进行遮挡。然后,将集成拨片2中的两侧的轴承柱231分别插入第二面板92中的第二连接通孔922中连接固定。由于轴承柱231直径小于第二连接通孔922内径,轴承柱231能在第二连接通孔922中转动。最后,将防打断条5覆盖于两个外壳3和集成拨片2上方,通过螺栓6连接牢固。

119.具体的,外壳3的外套管为中空圆管,一端设有第三端头通孔321和第三环形边322,另一端为敞口结构的第四端头通孔323。第四端头通孔323与集成拨片2相邻分布。

120.如图39

‑

图42所述,具体的,边柱4的侧边由长方形和三角形组成。边柱4整体为长条形结构的柱体。其中,边柱4长方形柱体41表面两侧为圆弧形边。长方形柱体41的长度大于三角形柱体42的长度。其中,边柱4的长方形柱体41卡合于外壳3的锁定凹槽33中,边柱4的三角形柱体42卡合于锁胆1的第一长条通孔15中。同时,凸出于三角形柱体42的长方形柱体41部分为直线条或折线或面板结构,凸出部分的长方形柱体41插入集成拨片2的拨片凹槽或拨片通孔232中。

121.由于拨片凹槽或拨片通孔232的高度和宽度大于长方形柱体41凸出部分的高度和宽度,长方形柱体41凸出部分能在拨片凹槽或拨片通孔232中上下移动。

122.如图43

‑

图46所示,第一长条通孔15侧边从上往下由直角边连接斜边组成,第一长条通孔15侧边结构类似于子弹头形状。叶片7未解锁时,边柱4的三角形柱体42位于第一长条通孔15中,转动锁体,第一长条通孔15侧边推动边柱4的长方形柱体41,边柱4整体被推动向上抬起。

123.叶片7解锁后,边柱4的三角形柱体42落入叶片7凹口71排列成的直线形凹槽中。同时,边柱4的长方形柱体41也从外壳3的锁定凹槽33中落下。从而,外壳3与锁胆1之间解锁。

这时,边柱4的长方形柱体41一部分卡入第一长条通孔15垂直的直角边中,另一部分位于集成拨片2的连接凹槽921或连接通孔中。通过钥匙转动锁胆1,边柱4长方形柱体41凸出部分带动集成拨片2中的边柱4凹槽或边柱4通孔转动。从而,集成拨片2中的拨片头21也随之转动,拨片头21对锁体进行解锁,实现开锁或上锁,实现锁胆1空转。

124.具体的,锁胆1侧边为倒梯形的斜边,第一长条通孔15中间为一个长条形的通孔。倒梯形斜边倾斜角度小于或等于边柱4的三角形柱体42的斜边角度。同时,倒梯形斜边倾斜角度小于或等于叶片7凹口71的三角形斜边的倾斜角度。当边柱4凹槽或边柱4通孔中的长方形柱体41凸出部分为面板结构时,能对边柱4凹槽或边柱4通孔进行更好的转动。

125.当边柱4凹槽或边柱4通孔设置在拨片头21的侧边时,集成边柱4的长方形柱体41通过弯折,进入到拨片柱23的边柱4凹槽或边柱4通孔中。

126.如图47

‑

图53所示,该结构适用于方案一和方案二中对应的结构。

127.当密封板8表面没有设置凸起的挡板81时,回位弹簧74分布于的密封板8上方。回位弹簧74一端连接挂钩73,另外一端与叶片7通孔侧边的内表面贴合连接。回位弹簧74的宽度大于叶片7的宽度,回位弹簧74与叶片7的挂钩73连接后,回位弹簧74覆盖在叶片7左右两侧相邻的两个叶片7的缝隙的顶边的内表面。其中,叶片7之间是相互重叠排列的,对应的回位弹簧74也是局部相互重叠排列的。也就是相邻的两片叶片7之间的两个回位弹簧74平行且螺旋排列的线材之间局部交叉重叠排列。并且,允许密封板8的挡板81侧边设有挂钩73。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。