1.本发明涉及热界面材料技术领域,特别涉及一种改性无机填料的制备方法、改性无机填料及导热凝胶。

背景技术:

2.电子器件的热管理是当前电子设备制造领域关键研究方向之一。目前,具有高度集成化芯片封装技术的电子器件是该领域的发展趋势,但因为高度密集这一特点随之而来的是芯片及电子设备在运行时产生大量的热量。这一技术问题严重影响了芯片的计算速度,降低了电子设备的使用效率缩短其使用寿命。

3.为解决上述问题,业内通常使用散热器与芯片连接以实时高效地将工作时产生的热量导出至半导体封装外部区域,从而保障了电子器件的高效运转。但散热器与芯片属于硬连接,这导致在界面处存在大量空隙,影响热量传递,因此利用热界面材料在连接处的填补可以解决该问题。

4.热界面材料目前主要分为三大类:导热硅脂、导热垫片和导热凝胶。导热硅脂虽然现在被大面积使用,但其存在着不适用于大面积涂抹、操作不方便、长时间高温使用易老化,具有挥发性等问题;导热垫片的缺点在于,过薄垫片的制作工艺复杂、成本相对较高,同时不能进行大规模自动化垫脚操作等。相比于前两者,导热凝胶可以规避上述问题,但仍然存在柔韧性较低的情况。

技术实现要素:

5.鉴于此,有必要提供一种对导热凝胶内部无机填料进行改性从而提升凝胶性能的改性无机填料的制备方法。

6.为解决上述问题,本技术采用下述技术方案:

7.本技术提供了一种改性无机填料的制备方法,包括下述步骤:

8.制备硅烷水解液;

9.将导热粉体及所述硅烷水解液混合搅拌至混合溶液从浑浊变为澄清;

10.将上述澄清液升温至40~60℃,恒温搅拌1

‑

3小时,得到第一溶液;

11.将所述第一溶液升温至115~125℃,并于真空环境中,恒温搅拌1

‑

3小时,得到第二溶液;及

12.将所述第二溶液冷却至室温,得到所述改性无机填料。

13.在其中一些实施例中,在制备硅烷水解液的步骤中,具体包括下述步骤:

14.将硅烷偶联剂、去离子纯水、醇类溶剂按质量分数为(0.3

‑

0.5%):(0.3

‑

0.5%):(0.5

‑

4.0%)进行混合搅拌水解得到硅烷水解液。

15.在其中一些实施例中,所述的硅烷偶联剂选自辛基三甲氧基硅烷、癸基三甲氧基硅烷、十二烷基三甲氧基硅烷、十六烷基三甲氧基硅烷、十八烷基三甲氧基硅烷中的至少一种。

16.在其中一些实施例中,所述醇类溶剂为无水甲醇或乙醇溶剂。

17.在其中一些实施例中,在将导热粉体及所述硅烷水解液混合搅拌至混合溶液从浑浊变为澄清的步骤中,所述导热粉体为硅烷水解液质量的150

‑

160倍。

18.在其中一些实施例中,所述的导热粉体选自高纯球形铝粉、高纯球形氧化铝、高纯类球形氮化铝、高纯纳米氧化锌中的至少一种。

19.在其中一些实施例中,所述的高纯球形铝粉、高纯球形氧化铝、高纯类球形氮化铝的d50粒径为0.5

‑

15μm。

20.另外,本技术还提供了一种改性无机填料,所述的改性无机填料的制备方法制备得到。

21.此外,本技术还提供了一种导热凝胶,包括所述的改性无机填料。

22.采用上述技术方案,本发明实现的技术效果如下:

23.本技术提供的改性无机填料的制备方法,将导热粉体及所述硅烷水解液混合搅拌至混合溶液从浑浊变为澄清,将上述澄清液升温至40~60℃,恒温搅拌1

‑

3小时,得到第一溶液,将所述第一溶液升温至115~125℃,并于真空环境中,恒温搅拌1

‑

3小时,得到第二溶液,将所述第二溶液冷却至室温,得到所述改性无机填料,本技术提供的改性无机填料的制备方法,经过特殊硅烷的改性,在导热粉体表面接枝上兼容性良好的长链官能团,具有更优秀的亲油疏水性能,与树脂基体结合更紧密,改善了材料的柔韧性。

24.此外,本技术制备的改性无机填料可用于制备导热凝胶,制备的导热凝胶具有高导热性能、高伸长、低模量、低粘合层厚度和低热阻,而且具有优异的浸润性能,能满足芯片封装工艺流程和技术的严苛需求,并具有高度应用可靠性,可以为芯片提供合适、稳定和健康工作温度环境,提高芯片的寿命和效率。

附图说明

25.为了更清楚地说明本发明实施例的技术方案,下面将对本发明实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面所描述的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

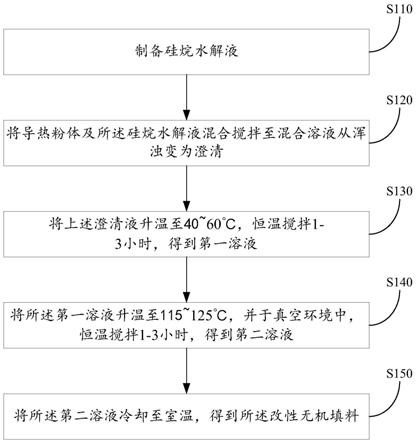

26.图1为本发明实施例提供的改性无机填料的制备方法的步骤流程图。

具体实施方式

27.下面详细描述本发明的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,旨在用于解释本发明,而不能理解为对本发明的限制。

28.在本发明的描述中,需要理解的是,术语“上”、“下”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

29.此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者

隐含地包括一个或者更多个该特征。在本发明的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

30.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。

31.请参阅图1,为本发明实施例提供的改性无机填料的制备方法的步骤流程图,包括下述步骤:

32.步骤s110:制备硅烷水解液。

33.在其中一些实施例中,在制备硅烷水解液的步骤中,具体包括下述步骤:

34.将硅烷偶联剂、去离子纯水、醇类溶剂按质量分数为(0.3

‑

0.5%):(0.3

‑

0.5%):(0.5

‑

4.0%)进行混合搅拌水解得到硅烷水解液。

35.在其中一些实施例中,所述的硅烷偶联剂选自辛基三甲氧基硅烷、癸基三甲氧基硅烷、十二烷基三甲氧基硅烷、十六烷基三甲氧基硅烷、十八烷基三甲氧基硅烷中的至少一种。

36.在其中一些实施例中,所述醇类溶剂为无水甲醇或乙醇溶剂。

37.步骤s120:将导热粉体及所述硅烷水解液混合搅拌至混合溶液从浑浊变为澄清。

38.在其中一些实施例中,在将导热粉体及所述硅烷水解液混合搅拌至混合溶液从浑浊变为澄清的步骤中,所述导热粉体为硅烷水解液质量的150

‑

160倍。

39.在其中一些实施例中,所述的导热粉体选自高纯球形铝粉、高纯球形氧化铝、高纯类球形氮化铝、高纯纳米氧化锌中的至少一种。

40.在其中一些实施例中,所述的高纯球形铝粉、高纯球形氧化铝、高纯类球形氮化铝的d50粒径为0.5

‑

15μm。

41.步骤s130:将上述澄清液升温至40~60℃,恒温搅拌1

‑

3小时,使得硅烷偶联剂充分水解,得到第一溶液。

42.步骤s140:将所述第一溶液升温至115~125℃,并于真空环境中,恒温搅拌1

‑

3小时,去除多余去离子水及醇类溶剂,得到第二溶液。

43.步骤s150:将所述第二溶液冷却至室温,得到所述改性无机填料。

44.本技术提供的改性无机填料的制备方法,经过特殊硅烷的改性,在导热粉体表面接枝上兼容性良好的长链官能团,具有更优秀的亲油疏水性能,与树脂基体结合更紧密,改善了材料的柔韧性。

45.此外,本技术制备的改性无机填料可用于制备导热凝胶,制备的导热凝胶具有高导热性能、高伸长、低模量、低粘合层厚度和低热阻,而且具有优异的浸润性能,能满足芯片封装工艺流程和技术的严苛需求,并具有高度应用可靠性,可以为芯片提供合适、稳定和健康工作温度环境,提高芯片的寿命和效率。

46.下面将结合实施例来详细说明本发明上述技术方案。

47.实施例1

48.(1)粉体改性所需硅烷偶联剂水解液的制备:

49.将辛烷基三甲氧基硅烷偶联剂与去离子水,无水甲醇以1:1:3的质量比例在常温下以200转/分钟的速度均匀混合搅拌90分钟左右,待混合溶液从浑浊变为澄清即可使用。

50.(2)改性填料粉体的制备:

51.将一定量的高纯球形铝粉添加至行星机中进行搅拌,5分钟内滴加完所制备的偶联剂水解液,其用量为偶联剂本身质量占高纯球形铝粉质量的0.5%左右。行星机内升温至50℃,温度稳定后持续搅拌1小时;然后升温至120℃,温度稳定后打开真空,持续搅拌1小时;最后,冷却至室温,出锅密封包装,得到改性粉体。

52.实施例2

53.(1)粉体改性所需硅烷偶联剂水解液的制备:

54.将癸烷基三甲氧基硅烷与去离子水,无水甲醇以1:1:3的质量比例在常温下以200转/分钟的速度均匀混合搅拌60分钟左右,待混合溶液从浑浊变为澄清即可使用。

55.(2)改性填料粉体的制备:

56.将一定量的高纯球形氧化铝添加至行星机中进行搅拌,5分钟内滴加完所制备的偶联剂水解液,其用量为偶联剂本身质量占高纯球形氧化铝质量的0.5%左右。行星机内升温至50℃,温度稳定后持续搅拌1小时;然后升温至120℃,温度稳定后打开真空,持续搅拌1小时;最后,冷却至室温,出锅密封包装,得到改性粉体。

57.实施例3

58.(1)粉体改性所需硅烷偶联剂水解液的制备:

59.将十二烷基三甲氧基硅烷与去离子水,无水甲醇以1:1:3的质量比例在常温下以200转/分钟的速度均匀混合搅拌30分钟左右,待混合溶液从浑浊变为澄清即可使用。

60.(2)改性填料粉体的制备:

61.将一定量的高纯类球形氮化铝添加至行星机中进行搅拌,5分钟内滴加完所制备的偶联剂水解液,其用量为偶联剂本身质量占高纯类球形氮化铝质量的0.5%左右。行星机内升温至50℃,温度稳定后持续搅拌1小时;然后升温至120℃,温度稳定后打开真空,持续搅拌1小时;最后,冷却至室温,出锅密封包装,得到改性粉体。

62.实施例4

63.(1)粉体改性所需硅烷偶联剂水解液的制备:

64.将十六烷基三甲氧基硅烷与去离子水,无水乙醇以1:1:3的质量比例在常温下以200转/分钟的速度均匀混合搅拌180分钟左右,待混合溶液从浑浊变为澄清即可使用。

65.(2)改性填料粉体的制备:

66.将一定量的高纯纳米氧化锌添加至行星机中进行搅拌,5分钟内滴加完所制备的偶联剂水解液,其用量为偶联剂本身质量占高纯纳米氧化锌质量的0.5%左右。行星机内升温至50℃,温度稳定后持续搅拌1小时;然后升温至120℃,温度稳定后打开真空,持续搅拌1小时;最后,冷却至室温,出锅密封包装,得到改性粉体。

67.利用上述实施例1至4得到的改性填料粉体以及未改性填料粉体与制备热界面材料所需的不同种类硅油基体均匀混制从而得到不同实施例下的热界面材料,各组分质量如下表所示:

68.组分质量,g粉体填料900端乙烯基聚硅氧烷8.392端含氢聚硅氧烷1.232侧含氢聚硅氧烷0.360

抑制剂0.003

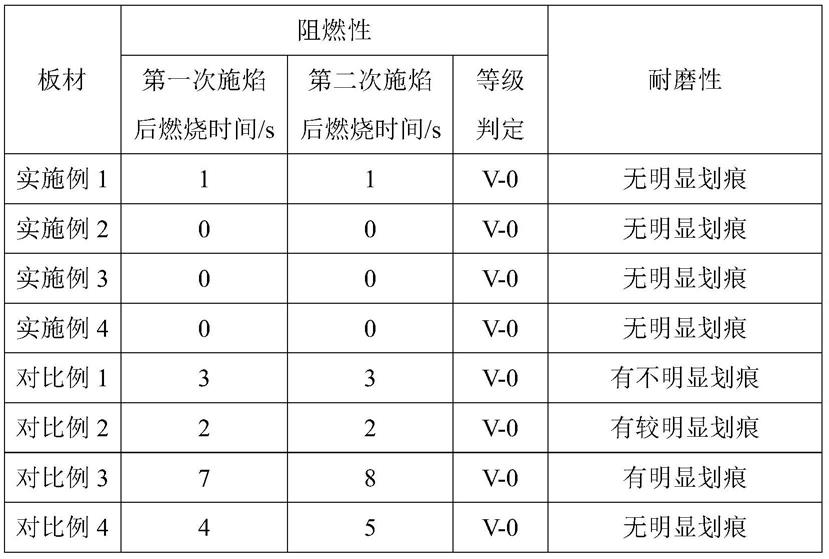

69.对所得热界面材料的流变性能,基本力学性能、基本热学性能以及可靠性能进行测试,测试结果如下:

[0070][0071][0072]

从以上的描述中,可以看出,本发明上述的实施例实现了如下技术效果:本发明配方比例经过精密搭配与验证,粉体选自低粒径的高纯球形导热粉体,经过特殊硅烷的改性,在粉体表面接枝上兼容性良好的长链官能团,具有更优秀的亲油疏水性能,与树脂基体结合更紧密,改善了材料的柔韧性,具有高导热性能、高伸长、低模量、低粘合层厚度和低热阻,而且具有优异的浸润性能,能满足芯片封装工艺流程和技术的严苛需求,并具有高度应用可靠性,可以为芯片提供合适、稳定和健康工作温度环境,提高芯片的寿命和效率。

[0073]

以上仅为本发明的较佳实施例而已,仅具体描述了本发明的技术原理,这些描述只是为了解释本发明的原理,不能以任何方式解释为对本发明保护范围的限制。基于此处解释,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进,及本领域的技术人员不需要付出创造性的劳动即可联想到本发明的其他具体实施方式,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。