1.本发明涉及燃料电池技术领域,具体涉及一种纯机械排氢阀结构及燃料电池系统。

背景技术:

2.燃料电池是当代炙手可热的新能源之一,因为其具有效率高,能真正做到零排放,燃料电池是将氢气和氧气的化学能转化为电能的一种装置,燃料电池工作时,将空气直接通入燃料电池的阴极,反应剩余的空气直接排到大气。氢气由高压储氢罐提供,经过减压,通入燃料电池阳极。

3.但燃料电池并不会将氢气全部消耗,为了保证在燃料电池阳极整个流道内都有足量的氢气,一定要通入过量的氢气。未消耗完的氢气从燃料电池阳极出口排出,如果这部分氢气直接排入大气,会造成能量的浪费,为了解决这一问题,用一个氢气循环泵将电堆排出的氢气加压后再次注入燃料电池的阳极入口。这样就形成了氢气的循环。

4.燃料电池持续运行时,阴极空气里的氮气、燃料电池的产物水等,会透过质子交换膜渗透到燃料电池阳极,水可以通过汽水分离器进行分离,氮气长时间积累会降低阳极氢气的浓度,从而降低燃料电池的发电性能,所以要在氢气循环路加装一个排氢阀,按照一定的规律开启排氢阀,排出氮气浓度过高的氢氮混合气,保证氢循环路的氢气浓度。这个规律就是燃料电池的排氢逻辑。不同的排氢逻辑导致不同的pemfc(质子交换膜燃料电池)发动机具有不同的燃料利用率。

5.相关现有技术主要有三类:

6.1、等价q值法:也叫安时法排氢,该排氢方法认为电堆阳极的氢气浓度与电流相关,对电堆实时输出电流在一段时间内进行积分,再乘以一个权重系数,其值等于q,用q值来衡量燃料电池氢循环路的氢浓度,当q值达到设定值后,ecu控制排氢阀开始排氢。

7.q=∫ki dt

8.k:权重系数,i:燃料电池电堆电流。

9.上述等效值q是间接判断电堆内部氢浓度,对氢气浓度的估计并不准确。并且对与不同的电堆和不同的运行工况,权重系数变化复杂无法完全确定。另外积分运算对fcu的运算存储能力有较高的依赖性。

10.2、氮气渗透模型:燃料电池阴极为空气,空气有78%的氮气含量,燃料电池阳极为纯氢气,基本不含氮气,这个浓度差会导致氮气从阴极透过质子交换膜渗透到阳极,可以根据fick定律计算出氮气渗透的速率,从而建立起一个氮气渗透模型,将此氮气渗透模型写入fcu,fcu 可根据此模型估算出阳极腔体,即氢循环路内的氮气浓度,当浓度达到设定值,fcu控制排氢阀开启排氢。该方法利用fick定律得到的是理论计算值,需要进行复杂的标定,并且,这种方法也离不开fcu的计算存储。

11.3、氢气浓度传感器:这是最直接的办法,在氢循环路内安装氢气浓度传感器,直接测量氢气浓度,当氢气浓度降低至设定值,fcu控制排氢阀进行排氢。该方法是最直接有效

的办法,但高精度的氢气传感器价格昂贵,并且需要定时校准。

12.因此,亟需提供一种纯机械排氢阀结构及燃料电池系统,以解决现有技术中存在的上述技术问题。

技术实现要素:

13.本发明的目的在于提供一种纯机械排氢阀结构及燃料电池系统,采用纯机械结构,成本低、功耗低、同时提高目前pemfc发动机的可靠性,减少代码总量,降低发动机故障发生率。

14.为实现上述目的,提供以下技术方案:

15.本发明提供了一种纯机械排氢阀结构,用于燃料电池系统,包括沿氢气流动方向设置的第一支管、第二支管以及密封设置在所述第一支管和第二支管之间的阀本体,所述阀本体包括压差感应组件和阀移动件,所述压差感应组件能够感应第一支管和第二支管给予的压差,进而控制所述阀移动件在压差超过临界值时将阀打开,进行排氢。

16.进一步地,所述阀本体包括密封锥、密封腔和流阻标杠杆组件,所述密封腔与第一支管和第二支管密封连接,所述密封锥包括锥形段和柱形段,锥形段至少部分能够密封于所述第一支管端部内形成密封副,所述流阻标杠杆组件能够压在柱形段的端部,且能够将由流量增大引起的压差增大的部分平衡掉。

17.进一步地,所述阀本体还包括弹簧,所述弹簧套设于所述密封锥的柱形段外周,所述弹簧的一端与所述密封锥抵接,另一端连接于所述密封腔上,且所述弹簧的常态为压缩状态,此时所述密封副闭合。

18.进一步地,所述阀本体还包括密封垫圈,所述密封垫圈固定在所述密封腔位于所述第二支管端的内壁上,且所述密封垫圈与所述密封锥的柱形段端部抵接。

19.进一步地,流阻标杠杆组件包括流阻标、杠杆和压盘,所述杠杆的支点固定连接在氢腔内部,所述压盘能够压在所述密封锥右端的密封垫片的外侧。

20.进一步地,所述流阻标是一个表面粗糙的扁平状空壳。

21.进一步地,所述密封锥受到第一支管的压力为p

a

,受到第二支管的压力为p

b

,密封锥受到的压差为δp,δp=p

a

‑

p

b

,燃料电池系统最低工况点,纯氢气流过时造成的压损为p1,根据燃料电池系统的最高氮气浓度计算最低工况点的排氢压差p

x

,所述弹簧在常态下的预紧力设置为 f

k

=3.6p

x

a

a

,a

a

为密封锥靠近第一支管的端面面积。

22.进一步地,所述流阻标的设计方法如下:

23.局部阻力h

j

是流体流经管件、阀门、截面变化的部位产生的阻力,也叫形状阻力,

[0024][0025]

ξ为局部阻力系数,ρ为流体密度,v为流速;

[0026]

不同的管道截面变化会产生不同的局部阻力系数ξ的值,ξ的经验公式为:

[0027][0028]

a2为缩小截面面积,a1为入口截面面积;

[0029]

已知燃料电池系统的工作流量,管道流速v等于流量f除以管道截面积a,

[0030][0031]

已知燃料电池系统的工作压力,则纯氢气的密度ρ的换算公式:

[0032][0033]

p

f

:燃料电池系统工作压力,ρ0:表中大气压下氢气密度,p0:标准大气压

[0034]

气体在不同流量下产生的局部阻力由

②

式算得,此局部阻力减去p1就是流阻标应该产生的流动阻力,依据已知最普遍的燃料电池系统的工作流量和工作压力进行计算,标定出流阻标自身的流量

‑

流阻曲线,流阻标的形状、大小、重量和表面粗糙度的设计需要满足所述流量

‑

流阻曲线。

[0035]

进一步地,所述阀本体包括压敏电阻和流阻标杠杆组件,所述压敏电阻设置在所述第一支管的端部内,所述流阻标杠杆组件能够压在所述压敏电阻位于第二支管的端部,且能够将由流量增大引起的压差增大的部分平衡掉,所述阀移动件为电磁排氢阀,当所述压敏电阻检测到的压差大于临界值,所述电磁排氢阀打开,进行排氢。

[0036]

本发明还提供了一种燃料电池系统,包括上述任一项技术方案所述的纯机械排氢阀结构。

[0037]

与现有技术相比,本发明提供的纯机械排氢阀结构及燃料电池系统,具有以下优点:1)脱离排氢对fcu的依赖,利用纯机械方法实现排氢。2)准确的控制pemfc发动机氢腔氢气浓度,不同于传统技术方案,传统方案都通过各种方法来简介估算氢气浓度,本发明则是直接地、实时地检测氢气浓度。3)本发明采用纯机械结构,成本低、功耗低、同时提高目前pemfc发动机的可靠性,减少代码总量,降低发动机故障发生率。

[0038]

提供发明内容部分是为了以简化的形式来介绍对概念的选择,它们在下文的具体实施方式中将被进一步描述。发明内容部分无意标识本公开的重要特征或必要特征,也无意限制本公开的范围。

附图说明

[0039]

通过结合附图对本公开示例性实施例进行更详细的描述,本公开的上述以及其它目的、特征和优势将变得更加明显,其中,在本公开示例性实施例中,相同的参考标号通常代表相同部件。

[0040]

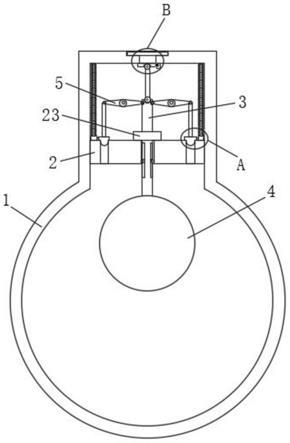

图1示出了本发明实施例的燃料电池系统中的结构示意图;

[0041]

图2示出了本发明实施例所用原理的纯机械排氢阀结构示意图;

[0042]

图3示出了本发明实施例所用原理的纯机械排氢阀结构中密封锥受力示意图;

[0043]

图4示出了本发明实施例所用原理的逻辑流程图;

[0044]

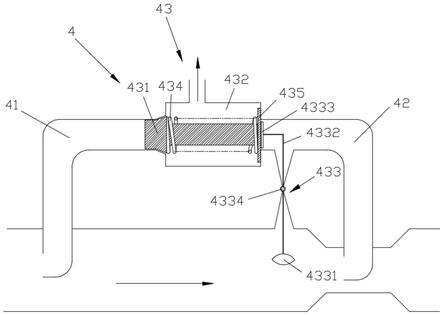

图5示出了本发明实施例的纯机械排氢阀结构示意图;

[0045]

图6示出了本发明实施例的中由表1得到的纯机械排氢阀结构的流量

‑

流阻曲线图。

[0046]

附图标记:

[0047]1‑

电堆;2

‑

分水器;3

‑

引射器;

[0048]4‑

纯机械排氢阀结构;41

‑

第一支管;42

‑

第二支管;43

‑

阀本体;431

‑ꢀ

密封锥;432

‑

密封腔;433

‑

流阻标杠杆组件;4331

‑

流阻标;4332

‑

杠杆; 4333

‑

压盘;4334

‑

杠杆的支点;434

‑

弹簧;435

‑

密封垫圈;

[0049]5‑

氢喷。

具体实施方式

[0050]

下面将参照附图更详细地描述本公开的实施例。虽然附图中显示了本公开的实施例,然而应该理解,可以以各种形式实现本公开而不应被这里阐述的实施例所限制。相反,提供这些实施例是为了使本公开更加透彻和完整,并且能够将本公开的范围完整地传达给本领域的技术人员。

[0051]

在本文中使用的术语“包括”及其变形表示开放性包括,即“包括但不限于”。除非特别申明,术语“或”表示“和/或”。术语“基于”表示“至少部分地基于”。术语“一个示例实施例”和“一个实施例”表示“至少一个示例实施例”。术语“另一实施例”表示“至少一个另外的实施例”。术语“第一”、“第二”等等可以指代不同的或相同的对象。下文还可能包括其他明确的和隐含的定义。

[0052]

本实施例提供了一种纯机械排氢阀结构,用于燃料电池系统。该纯机械排氢阀结构的设计原理如下:

[0053]

流体流过管道,管道对流体的阻力分为两部分:摩擦阻力和局部阻力。

[0054]

摩擦阻力h

f

是流体流经直管路时,由于流体内摩擦、或流体和粗糙管道之间的摩擦产生的阻力,也叫沿程阻力。

[0055][0056]

λ为粘度系数,d为管道直径,l为管道长度。

[0057]

局部阻力h

j

是流体流经管件、阀门、截面变化的部位产生的阻力,也叫形状阻力。

[0058][0059]

ξ为局部阻力系数

[0060]

观察两个阻力计算公式,阻力的大小和流体密度、流速的平方、成正比。

[0061]

由于氮气分子量为28,相对于氢气分子量2是一个很大的值,氮气密度是氢气(干气)密度的14倍,所以只要氢循环路内有氮气,哪怕氮气浓度较小,都会使氢循环路内气体密度大增,而密度和阻力成正比,如果我们能够检测到流道阻力的变化,就可以间接的知道气体密度,也就知道了氢气的浓度,本实施例就是用纯机械结构检测流道阻力来实现对气体密度的检测,从而实现相应功能的。

[0062]

c

h

=1

‑

c

n

‑

c

h2o

ꢀꢀꢀꢀ③

[0063]

c

h

为氮气浓度,c

n

为水蒸气浓度,c

h2o

为水蒸气浓度。

[0064]

本实施例结构在现有燃料电池系统发动机上的可安装的一种位置如图1所示,燃料电池系统包括:电堆1、分水器2、引射器3、纯机械排氢阀结构4和氢喷5。本实施例的纯机械排氢阀结构4大小与一般电磁阀排氢阀体积基本一致,安装位置都在分水器2到引射器3之间,且可集成在汇流板壳体内,形成纯机械结构。

[0065]

上述原理的机械结构如图2所示,在燃料电池系统氢循环主干路内 (或者直接利用电堆氢路压降),设计出截面变化的部分,使气体的流动时,从a到b产生局部阻力,a处引出第一支管41、b处引出第二支管42用来传递全压,如图a处的全压为p

a

,b处的全压为p

b

。

[0066]

压强p

b

通过一个密封垫片作用在密封锥431右端,密封垫圈435 被紧固在b侧第二支路图示位置(紧固件未画出),其目的是不让氢循环路气体泄露到阀本体43外界。

[0067]

密封垫圈435外侧紧贴密封锥431右端,密封锥431右端除受到密封圈传递来的p

b

外,还受到弹簧434向左的弹力,弹簧434右端支撑在 b侧第二支管42端平面。密封锥431左端的外锥面为密封面,与a侧第一支管41的内锥面形成密封副。压强p

a

作用在密封锥431的左端面。

[0068]

当氢循环路内为纯氢气时,压差(δp=p

a

‑

p

b

)较小,密封锥431左右受力平衡。

[0069]

p

a

a

a

f=p

b

a

b

f

k

ꢀꢀꢀꢀ④

[0070]

a

a

为密封锥431右端面面积,a

b

为密封锥431右端面面积:f为第一支管41外锥面对密封锥431向右的合力,f

k

为密封锥431受到的弹簧434向左的弹力。

[0071]

当氢循环路内氮气含量增大,混合气密度增大,局部阻力增大,δp 增大,密封锥431受力不再平衡,密封副打开进行排氢。

[0072]

p

a

a

a

>p

b

a

b

f

k

ꢀꢀꢀꢀ⑤

[0073]

密封锥431的密封原理:

[0074]

如图3所示,f1为锥形密封面的等效压紧力,f1的合力与f

k

互相平衡,所以:

[0075][0076]

f1=p1a

[0077]

a为锥形密封面的面积。

[0078]

f

k

是弹簧434给的恒定的力,由于排氢压差较小,f

k

是一个较小的力。为了使密封面获得相当大的力来压紧密封垫圈435、或者密封面,需要使∠α的设计值足够小。∠α越小,p1越大,f1越大,密封面的压紧力就越大,密封越严实。

[0079]

密封可以采用密封垫圈或面密封两种形式。但要求是避免使内锥面与外锥面之间产生摩擦力,因为摩擦力会使排气压差相对设计值增大。

[0080]

上述排氢原理可用以下逻辑图如图4所示。

[0081]

上述是排氢的原理,但为了满足发动机全功率的要求,本实施例必须对上述结构加以调整,得到结构如图5所示:本实施例的纯机械排氢阀结构4,包括第一支管41、第二支管42以及密封设置在第一支管41和第二支管42之间的阀本体43,本实施例的阀本体43包括密封锥431、密封腔432和流阻标杠杆组件433,密封腔432与第一支管41和第二支管42 密封连接,密封锥431包括锥形段和柱形段,锥形段至少部分能够密封于第一支管41端部内形成密封副,流阻标杠杆组件433能够压在柱形段的端部,且能够将由流量增大引起的压差增大的部分平衡掉。

[0082]

进一步地,本实施例的阀本体43还包括弹簧434,弹簧434套设于密封锥431的柱形段外周,弹簧434的一端与密封锥431抵接,另一端连接于密封腔432上,且弹簧434的常态为压缩状态,此时密封副闭合。优选地,阀本体43还包括密封垫圈435,密封垫圈435固定在密封腔432位于第二支管42端的内壁上,且密封垫圈435与密封锥431的柱形段端部抵接。

[0083]

具体地,流阻标杠杆组件433包括流阻标4331、杠杆4332和压盘4333,杠杆的支点4334固定连接在氢腔内部,压盘4333能够压在密封锥431右端的密封垫片的外侧。

[0084]

前文阐述的排氢原理是:以密度变化产生的压差为动力,来驱动密封副进行排氢。但是压差的产生不只来源于气体密度的增大,还有一个重要的来源就是流量的增大:燃料电池随着电流的增大,需要更多的燃料,燃料气体的流量增大也会使上述结构产生驱动密封锥431右移的压差。

[0085]

为了解决这个问题,增加了图3所示的流阻标杠杆组件433,使的δp 的变化只由气体密度决定。

[0086]

在图3结构的基础上增加流阻标杠杆组件433结构,此结构的杠杆的支点4334到在氢腔内部,所以不存在氢气泄漏隐患。

[0087]

流阻标4331是一个表面粗糙的扁平状空壳(待定),随着氢循环路流量的增大,流阻标4331受到的气体摩擦力增大,此力会通过杠杆4332传递给压盘4333,压盘4333压在密封锥431右端的密封垫一面。当由流量引起的δp增大时,流阻标4331会将一部分δp平衡掉,使得密封锥431左右两端的受力满足设计的排氢要求。

[0088]

排氢压差与流阻标4331的流阻:

[0089]

根据燃料电池系统的要求,氢腔氢浓度c

h

>80%,所以当氮浓度大于 20%时开始排氢,所以暂定20%n2时,密封锥431左右压差为排氢的阈值,下文将此阈值称为“排氢压差”。排氢压差的计算如下:

[0090]

氢气密度ρ

h

,氮气密度是氢气密度的14倍。设氢腔压力为p

h

,则:

[0091]

纯氢气时的压损:

[0092]

当氮气浓度达到20%时,ρ=0.8ρ

h

0.2

×

14ρ

h

=3.6ρ

h

(暂假设干氢气,实际湿气需要另算)密度增大3.6倍。

[0093]

当氮气浓度达到20%时,压损增大3.6倍。

[0094]

如果某燃料电池系统最低工况点,纯氢气流过此结构时造成的压损为: p1,则此工况点的排氢压差为:3.6p1,弹簧434的预紧力也是f

k

=3.6p1a

a

。该3.6倍是基于燃料电池系统设计要求氮气浓度最高为20%,如果最高氮气浓度是其他值时需要另算。

[0095]

而弹簧434、流阻标4331等一旦设计完成,便无法更改,所以,在此发动机上的所有工况点的排氢压差都只能时3.6p1内,其他工况点流量增大时,造成的压差增大就需要流阻标杠杆组件433结构来控制在3.6p1之内了。所以暂定排氢压差为:3.6p1。

[0096]

当知道排氢压差,需要在流阻标的制造过程中对流阻标进行一系列的设计,其形状、大小、重量、表面粗糙度的设计方法是标定出它自身的流量

‑

流阻曲线。绘制的流量

‑

流阻曲线的计算过程如下。

[0097]

已知燃料电池系统的工作流量,管道流速v等于流量f除以管道截面积a

[0098][0099]

已知燃料电池系统的工作压力,则纯氢气的密度ρ的换算公式:

[0100][0101]

p

f

:燃料电池系统工作压力,ρ0:表中大气压下氢气密度,p0:标准大气压。

[0102]

气体在不同流量下产生的局部阻力由

②

式算得,此局部阻力减去p1就是流阻标应该产生的流动阻力,依据已知最普遍的燃料电池系统的工作流量和工作压力进行计算得到下表:

[0103]

表1

[0104][0105][0106]

由表1得到的流量

‑

流阻曲线如图6所示:随着流量增大,流阻增大,流阻标4331受到的力传递到密封垫片右侧,抵消一部分由于流量增大产生的压差增大,使得排氢压差始终是3.6p1(湿气另算)。

[0107]

这样当氮气浓度增大到20%,压差由p1增至3.6p1倍,弹簧434就被顶开,密封副打开,开始排氢。

[0108]

事实上,在排氢开始后只要氮气浓度小于20%,密封副就会闭合,所以密封副是在氮浓度为20%附近震荡开启,使得氮浓度实时维持在20%上下。

[0109]

制造过程中的标定:

[0110]

上文介绍了原理和计算方法,但是从原理到实际的应用过程,需要每个结构件达到理想的功能,就需要对每个结构件进行标定,需要标定的结构件有:

[0111]

1、管道截面变化:这是产生流动阻力压差的环节,初始压差需要根据系统的设计要求而定,此压差太大会影响氢气的循环,太小则影响氮气浓度测量的精度。所以本实施例本质上属于精密器械,

[0112]

不同的管道截面变化会产生不同的局部阻力系数ξ的值,ξ的经验公式为:

[0113][0114]

a2为缩小截面面积,a1为入口截面面积。

[0115]

2、弹簧弹力的标定:弹簧434的弹力大小应当使的密封锥431向右压紧的力为3.6p1。

[0116]

3、锥面的角度标定:角度大小使密封面压紧力达到要求。

[0117]

4、流阻标的外形需要满足流阻

‑

流量曲线。

[0118]

理论上本实施例对发动机内氢浓度的检测精度是100%,响应时间为0,也就是说,从检测到氢浓度到排氢,是不间断的。当然在实际生产过程中,也要把控加工精度,尽量将本实施例结构做成一个精密器件。

[0119]

本实施例提供的纯机械排氢阀结构,具有以下优点:1)脱离排氢对 fcu的依赖,利用纯机械方法实现排氢。2)准确的控制pemfc发动机氢腔氢气浓度,不同于传统技术方案,传统方案都通过各种方法来简介估算氢气浓度,本实施例则是直接地、实时地检测氢气浓度。3)本实施例采用纯机械结构,成本低、功耗低、同时提高目前pemfc发动机的可靠性,减少代码总量,降低发动机故障发生率。

[0120]

本实施例是一种纯机械结构,在其他实施例中的结构,其工作原理可用电子元件来实现,例如密封锥部分可用压敏电阻来代替,压敏电阻可以检测压差,然后将此压差上传到ecu,ecu根据此压差计算氢气浓度,控制电磁排氢阀进行排氢。

[0121]

本实施例还提供了一种燃料电池系统,包括上述纯机械排氢阀结构。

[0122]

以上已经描述了本公开的各实施例,上述说明是示例性的,并非穷尽性的,并且也不限于所披露的各实施例。在不偏离所说明的各实施例的范围和精神的情况下,对于本技术领域的普通技术人员来说许多修改和变更都是显而易见的。本文中所用术语的选择,旨在最好地解释各实施例的原理、实际应用或对市场中的技术的技术改进,或者使本技术领域的其它普通技术人员能理解本文披露的各实施例。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。