1.本披露涉及适用于热成型为包装组件的膜结构,特别是高性能可回收膜。

背景技术:

2.高性能包装膜用于包装许多产品,诸如食品、药物、消费品或工业物品。对于其环境敏感的产品使用特别设计的包装来帮助保护产品并且将保质期延长至消费者可以使用产品的时间点。这些包装经常由各种类型的聚合物和提供实现“高性能”所需的特性的添加剂制成。用于包装所选的材料可以增强阻隔特性、物理特性或美学等。通常,包装的设计包括多种材料以实现多种特性。

3.在确定如何在使用之后处理包装时,将材料组合在单一包装材料中可能产生困难。回收经常是最有效的,或者只有当包装中的材料属于相同的聚合物类型时才有可能。使用可回收的包装材料、尤其是使用单一聚合物类型的那些包装材料的努力导致性能更低和/或成本显著更高。举几个例子,遇到的更低性能特征可能是视觉缺陷、阻隔更小和保质期更短、在包装设备上的速度更慢。

4.特别适合回收的一种聚合物类型是高密度聚乙烯。这种材料多年来一直用于牛奶罐或其他瓶。这些瓶是100%高密度聚乙烯并且由于壁厚,提供合适的阻隔特性。在许多国家,目前都有收集、分类和回收这些包装的流程。

5.然而,使用高密度聚乙烯作为主要组分并没有转化为大多数柔性包装的形式。除了注塑或吹塑之外,高密度聚乙烯还存在使用效率低下的缺点。例如,在热成型柔性包装(如托盘或杯)中,已经发现高密度聚乙烯不像其他材料(如聚苯乙烯或pvc)那样容易或一致地成型。高密度聚乙烯的成型可能是缓慢的并且导致零件的成型不良。此外,高密度聚乙烯的二次结晶可能导致成型的零件在成型之后的数小时和数天内发生翘曲和卷曲。出于这个原因,热成型包装经常使用其他材料,如具有材料组合的多层膜,以可接受的速度获得良好的零件。由于其中材料的多样性,这些膜不可回收。

技术实现要素:

6.热成型基底组件的结构和材料组分被配置为提供水分阻隔、优异的成型特征和可回收性选择。形成基底的可热成型基底膜具有高水平的高密度聚乙烯,使得其易于回收。出人意料地,本文所述的可热成型膜在热成型工艺中具有可接受的操作窗口。还有利的是,最终的热成型基底组件保持原始的热成型形状,从而抵抗翘曲和收缩。

7.在本披露的各种实施例中,描述了一种可热成型的基膜。该可热成型的基膜具有第一层、第二层和第三层,该第一层具有高密度聚乙烯和成核剂,该第二层具有高密度聚乙烯,该第三层具有高密度聚乙烯和成核剂。该第二层位于该第一层与该第三层之间。该第一层和该第三层可以各自形成可热成型的基膜的表面。该第一层可以另外包含茂金属线性低密度聚乙烯。该第二层可以另外包含烃树脂和/或成核剂。

8.另外,该膜可以具有位于该第一层与该第三层之间的第四层,该第四层具有高密

度聚乙烯和无机颗粒。该无机颗粒可以是碳酸钙和/或可以10%的水平(相对于整个第四层按重量计)存在。

9.该膜还可以具有各种其他层,包括但不限于包含乙烯乙烯醇共聚物的氧阻隔层或中心层。如果该膜具有中心层,则该中心层包含乙烯乙酸乙烯酯共聚物,并且该膜是回文的。该膜可以被配制成具有适合回收的总组成。为了便于回收,该膜可以被配制成使其基本上不含聚酯、乙烯乙烯醇共聚物和聚酰胺。

10.在本披露的各种实施例中,描述了一种热成型基底。该热成型基底由该可热成型的基膜形成,并且包括至少一个腔和围绕这些腔中的每一个的凸缘(即,未成型区域)。对于本文所述的膜有利的是,这些热成型基底保持在热成型过程中所采取的形状。

11.在本披露的各种实施例中,本文所述的热成型基底与产品和盖包装组件组合来产生包装产品。将盖气密性地密封在基底的凸缘上,从而将产品封闭在腔中。盖可以包含金属或纸。盖可以可剥离地密封到基底上,从而可以用手将其移除。

12.在一些实施例中,该盖是“推穿(push through)”盖。换言之,可以手动压下热成型基底的腔,并将产品推穿过该盖进行分配。在包装产品的优选实施例中,该盖具有第一外层、第二外层和第一内层,该第一外层具有高密度聚乙烯和无机颗粒,该第二外层具有基于聚乙烯的材料,该第一内层具有高密度聚乙烯、成核剂和任选地烃树脂。在包装产品的一些实施例中,基底和盖组件两者在同一回收工艺中均是可回收的。

13.已经发现,如本文所述的具有至少第一层、第二层和第三层的可热成型的基膜可以用于生产具有优异结果的热成型基底包装组件。这是出人意料的,因为可热成型的基膜包含大量的高密度聚乙烯,其先前已经显示不具有对于高性能热成型包装应用可接受的特性组合。本文所述的可热成型的基膜产生了1)热成型的容易性、2)高水分阻隔和3)可回收性的关键且先前未实现的组合。

附图说明

14.结合附图考虑以下对本公开的各实施例的详细描述,可以更全面地理解本公开,其中:

15.图1是包括第一层、第二层和第三层的可热成型的基膜的实施例的截面示意图;

16.图2是包括第一层、分离第二层、第三层和中心层的可热成型的基膜的实施例的截面示意图;

17.图3是包括第一层、第二层、第三层、中心层和氧阻隔层的可热成型的基膜的实施例的截面示意图;

18.图4是包括第一层、第二层、第三层和第四层的可热成型的基膜的实施例的截面示意图;

19.图5是包括10个腔的热成型基底组件的透视图;

20.图6是示出12个腔和一个凸缘的热成型基底组件的顶视图;

21.图7是包括热成型基底组件、产品和盖组件的包装的截面示意图;

22.图8是用于包装产品的盖组件的实施例的截面示意图;并且

23.图9是示出根据usp 671(40℃,75%rh)增重/腔/天研究的数据的图表。

24.附图示出了一些但并非所有的实施例。附图中描绘的元件是说明性的并且不一定

按比例绘制,并且相同的(或类似的)附图标记在整个附图中代表相同的(或类似的)特征。

具体实施方式

25.本文描述了一种基于高密度聚乙烯的可热成型的基膜,其适用于包装可能对氧和/或水分敏感的产品。盖膜可以热密封到由可热成型的基膜制成的热成型基底包装组件上,从而产生可以在高密度聚乙烯回收工艺中接受的包装。高性能包装可以适用于以下产品,例如但不限于:药物、营养品、医疗产品、新鲜食品、冷藏食品、耐贮存食品、消费品、化妆品和化学品。

26.热成型基底组件的结构和材料组分被独特地配置为提供水分阻隔、良好的透明度和可回收性选择。意外地,本文所述的可热成型膜在热成型工艺中具有可接受的操作窗口,使得最终的热成型基底组件易于热成型。还出人意料的是,在热成型时,本文所述的可热成型的基底材料能够保持原始的热成型形状,从而抵抗翘曲和收缩。

27.本文所述的包装包括至少两个包装组件。第一个是由基于高密度聚乙烯的膜制成的热成型基底组件。热成型腔可以是深的或浅的,并且通常被成形为将预期产品保持在其中。可热成型的基膜应具有一定厚度,以提供热成型时所需的刚性(即,刚度)、持久性和阻隔性。第二个是盖包装组件。盖由膜配置,该膜能够被气密性地热密封到热成型的基底组件上,从而产生产品的保护性包装。

28.在包装的一些实施例中,具有富含高密度聚乙烯的组成的高性能盖组件可以与热成型基底结合使用。热成型基底组件和盖包装组件的组合提供优异的包装特征,同时保持高度均匀的聚合物组成(基本上包含聚乙烯,大部分是高密度聚乙烯),以提供在单一流,诸如高密度聚乙烯瓶流中回收整个包装的机会。

29.本文所述的包装组件是独特的,因为它们使用高水平的高密度聚乙烯生产,但仍保留了严苛的包装应用所要求的高性能特征。气密性地密封的包装提供优异的产品保护(即,水分阻隔)、良好的外观、良好的成型精度和一致性、良好的耐热性和良好的密封强度。使用可以易于在高密度回收流中回收的材料先前未提供具有这些性能水平的包装。基底包装组件

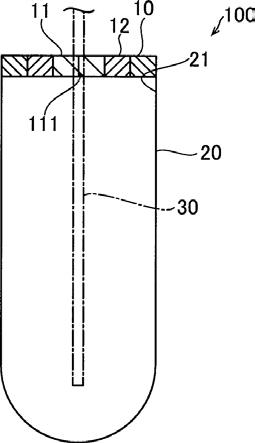

30.热成型基底包装组件由具有至少第一层20、第二层30和第三层40的可热成型的基膜10形成,其中第二层定位在第一层与第三层之间,如图1所示。第一层和第三层可以具有类似或相同的组成,并且一起构成可热成型的基膜的总厚度(或体积)的约10%至约35%。第二层构成可热成型的基膜的约25%至约90%。在可热成型的基膜的一些实施例中,第二层构成可热成型的基膜的约50%至约90%。可热成型的基膜中还可以存在另外的层。

31.如本文所用,术语“层”是指作为单一材料类型或材料的均匀共混物的结构的膜的构建块。膜包含彼此连接的一个或多个层。一层可以包含单一聚合物、单一聚合物类型(即,聚乙烯)内的材料的共混物或不同聚合物类型的共混物,可以包含金属材料或其他非聚合物材料并且可以具有添加剂。与膜相比,层可以与膜连续或者可以是不连续的或图案化的。膜具有彼此相对的两个表面。在膜表面处的层不与该膜在该表面处的另一个层相连。

32.可热成型的基膜的第一层和第三层各自包含高密度聚乙烯和成核剂。高密度聚乙烯应以按重量计大于80%的量、大于85%或约90%或更多的量存在于第一层和第三层中的每一个中。两种或更多种不同的高密度聚乙烯材料可以在第一层和第三层中的每一个中使

用。如贯穿本技术所使用的,术语“高密度聚乙烯”或“hdpe”是指以下两者:(a)乙烯的均聚物,其具有从约0.960g/cm3至约0.970g/cm3的密度,和(b)乙烯和α

‑

烯烃(通常1

‑

丁烯或1

‑

己烯)的共聚物,其具有从约0.940g/cm3至约0.958g/cm3的密度。高密度聚乙烯包括用ziegler或phillips类型催化剂制成的聚合物和用单位点茂金属催化剂制成的聚合物。高密度聚乙烯可以是双峰的并且可以预成核。

33.如贯穿本技术所使用的,术语“成核剂”是指在聚合物熔体中形成核以控制催化剂的生长的添加剂。成核剂可以是能够使高密度聚乙烯成核的任何类型,并且可以在高密度聚乙烯聚合时或在后面的时间点处通过添加和熔融共混包含母料的成核剂来添加。成核添加剂的实例包括矿物质诸如白垩、滑石、粘土、高岭土、硅酸盐等,以及有机试剂诸如脂族或芳族羧酸盐、芳族盐、芳族磷化合物的金属盐、喹吖啶酮和芳族酰胺。成核剂的另外实例包括甘油锌、甘油钙、六氢邻苯二甲酸钙、六氢邻苯二甲酸锌、盐等、及其混合物。成核剂可以按层的重量计从约0.2%至约3.5%的水平存在于可热成型的基膜的第一层和第三层中。

34.可以适用于可热成型的基膜的预成核的高密度聚乙烯材料的实例是可从伊奎斯塔公司(equistar)获得的grade m6020sb和可从诺瓦化学公司(nova chemicals)获得的hps167ab。可以适用于可热成型的基膜的非成核的高密度聚乙烯材料的实例是可从伊奎斯塔公司获得的grade m6020。可以适用于可热成型的基膜的成核剂母料材料的实例是可从美利肯公司(milliken)获得的hpn成核剂。

35.第一层和第三层可以具有除了高密度聚乙烯和成核剂以外的其他组分。例如,第一层或第三层可以包含茂金属线性低密度聚乙烯材料。如果通过母料将成核剂添加到第一层和/或第三层中,则载体聚合物(典型地低密度聚乙烯或线性低密度聚乙烯)也是层的组分。

36.关于高密度聚乙烯的类型、成核剂的类型、其他组分的存在以及材料的共混比率,第一层和第三层可以具有相同、类似或不同的组成。第一层和第三层可以具有相同、类似或不同的厚度。

37.可热成型的基膜的第二层包含高密度聚乙烯。在一些实施例中,可热成型的基膜的第二层包含高密度聚乙烯、烃树脂和成核剂。在一些实施例中,可热成型的基膜的第二层包含高密度聚乙烯和烃树脂,或高密度聚乙烯和成核剂。第二层可以分成多个可以被其他层分开的“第二层”。单个或多个第二层必须在第一层与第三层之间。

38.高密度聚乙烯应以按重量计约60%至约90%的量存在于第二层中。高密度聚乙烯可以大于80%的量或大于85%的量存在于第二层中。两种或更多种不同的高密度聚乙烯材料可以存在于第二层中。成核剂可以按层的重量计从约0.2%至约3.5%的水平存在于可热成型的基膜的第二层中。

39.如本文所用,短语“烃树脂”是指通过由煤焦油、石油和松节油原料的聚合生产的低分子量产品(小于约10,000道尔顿的分子量)。烃树脂可以包含在2002年8月13日发表的美国专利号6,432,496中或在2008年11月20日公布的美国专利申请2008/0286547中披露的那些烃树脂中的任一种,将这两个申请以其全文通过援引方式并入本技术。更具体地,作为非限制性实例,烃树脂可以包括石油树脂、萜烯树脂、苯乙烯树脂、环戊二烯树脂、饱和脂环族树脂或此类树脂的混合物。另外,作为非限制性实例,烃树脂可以包含来源于富含双环戊二烯(dcpd)的烯烃进料的聚合、在石油裂解工艺中生产的烯烃进料(诸如粗c9进料流)的聚

合、纯单体(诸如苯乙烯、α

‑

甲基苯乙烯、4

‑

甲基苯乙烯、乙烯基甲苯或这些的任何组合或类似纯单体原料)的聚合、萜烯烯烃(诸如α

‑

蒎烯、β

‑

蒎烯或d

‑

柠檬烯)的聚合或这些的组合的烃树脂。烃树脂可以是完全或部分氢化的。烃树脂的特定实例包括但不限于可从伊士曼化学公司(eastman chemical company)(金斯波特,田纳西州(kingsport,tenn.))获得的r1140烃树脂、可从伊士曼化学公司(金斯波特,田纳西州)获得的t1140、可从荒川化学工业有限公司(arakawa chemical industries,limited)(大阪,日本(osaka,japan))获得的p

‑

140以及可从赫克力士集团公司(hercules incorporated)(威明顿,特拉华州(wilmington,del.))获得的s135聚萜烯树脂。

40.烃树脂可以按重量计在0%与50%之间的量存在于第二层中。所使用的烃树脂的上限可以通过处理问题(即挤出过程中熔体强度不足)或膜特性来决定。例如,高水平的烃树脂可能导致层间粘合问题或膜脆性。第二层中所使用的烃的量还将取决于所使用的烃树脂的类型和第二层的厚度。例如,较薄的第二层可能能够在遇到问题之前用较高水平的烃树脂处理。

41.在可热成型的基膜的一些实施例中,烃树脂可以相对于第二层按重量计高达30%的水平存在。烃树脂可以以2.5%与30%之间的水平负载到第二层中。可热成型膜的一些实施例将在第二层中具有5%与20%之间的烃树脂水平。在示例性实施例中,烃树脂以按重量计约15%或约7.5%的量存在。可以调整烃树脂的水平以控制膜的水分阻隔特性和热成型温度窗口。增加烃树脂水平增加了膜的水分阻隔特性。增加烃树脂水平增加了可热成型的基膜的热成型温度窗口。

42.可热成型的基膜的第一层、第二层或第三层中存在的或可热成型的基膜的其他层中存在的任何另外的材料应对于高密度回收工艺是可接受的。另外的材料可以低水平存在,使得它们不破坏或以其他方式阻碍回收工艺。另外的材料可以是对于回收工艺可接受的类型,诸如其他类型的基于聚乙烯的材料。另外的材料可以与增容剂系统一起存在。

43.其他层可以存在于可热成型的基膜中,只要这些层不损害膜的特性(即材料必须是高密度回收过程可接受的)。其他层可以存在于可热成型的基膜的任何位置。

44.例如,可热成型的基膜可以具有中心层。如本文所用,“中心”层是在给定膜的中心层的任一侧具有相同层数的层。图2示出了可热成型的基膜的实施例,其具有形成可热成型的基膜的表面的第一层10、形成可热成型的基膜的相对表面的第三层40、分离并且被中心层60分开的两个第二层30。在此实例中,中心层在任一侧具有两个层,并且因此它位于可热成型的基膜的中心。中心层可以具有如本文所述的任何组成,诸如具有氧阻隔材料或连接材料。

45.当可热成型的基膜通过“塌陷气泡”工艺生产时,中心层60是特别有用的。在此工艺期间,通过环形共挤出工艺生产多层膜,并且随后管自身塌陷,将两侧合并成一个最终膜。该工艺产生回文层结构,并且在中心的层包含在温暖环境下会与自身结合的材料,如乙烯乙酸乙烯酯共聚物。由该工艺制成的可热成型的基膜一定具有厚度和组成相同的第一层和第三层。由该工艺制成的可热成型的基膜一定具有中心层。由该工艺制成的可热成型的基膜一定具有至少两个第二层。

46.在一些可热成型的基膜,如图3所示的实施例中,可以存在一个或多个氧阻隔层。氧阻隔层应在第一层与第三层之间。氧阻隔层包含已知限制氧气透过膜的材料。氧阻隔材料的一个选择是evoh。在一些情况下,evoh可以与相容剂一起存在,该相容剂允许evoh并入到高密度聚乙烯回收流中。

47.如本文所用,“evoh”是指乙烯乙烯醇共聚物。evoh也称为皂化或水解的乙烯乙酸乙烯酯共聚物,并且是指具有乙烯共聚单体的乙烯醇共聚物。evoh通过乙烯乙酸乙烯酯共聚物的水解(或皂化)制备。evoh以具有不同百分比的乙烯的树脂形式可商购获得。优选地,乙烯/乙烯醇共聚物包含从约27

‑

38摩尔%的乙烯或甚至27

‑

29摩尔%的乙烯。

48.图3示出了可热成型的基膜10的实施例,该可热成型的基膜具有多种选择的组合,包括第一层20、第三层40、四个第二层30、中心层60、两个氧阻隔层70和四个连接层80。该实施例可以通过塌陷气泡工艺生产,在这种情况下膜是回文的。替代地,膜可以通过不同的工艺生产,并且然后膜不一定是回文的。在此实施例中使用连接层80,并且可以引入可热成型的基膜的任何其他实施例中。连接层是目的在于连接非类似层(在这种情况下是氧阻隔层和第二层)的层。连接层的需要取决于相邻层中的材料。对于本文所述的可热成型的基膜的实施例,基于聚乙烯共聚物的连接层典型地是合适的。

49.如图4所示,可热成型的基膜10可以具有第四层50,该第四层具有带有无机颗粒例如碳酸钙或滑石的高密度聚乙烯。添加一个或多个第四层可以帮助实现热成型之后材料的干净切割。第四层50中的一个或多个应位于可热成型的基膜10的第一层20与第三层40之间。无机颗粒应以按重量计至少10%或在10%与30%之间的量存在于第四层中。

50.在可热成型的基膜的一些实施例中,第一层或第三层形成膜的表面。该表面可以成为盖组件被热密封的表面。在这种布置中,盖被热密封到包含高密度聚乙烯的第一层或第三层。

51.可热成型的基膜可以完全共挤出,或者可以通过其他工艺(如层压或涂布)来生产。

52.总体上,可热成型的基膜可以具有从约4密耳(102微米)至约80密耳(2,032微米)的厚度。一些包装应用将得益于具有从约8密耳(203微米)至约50密耳(1,270微米)的厚度的可热成型的基膜。在一些实施例中,可热成型的基膜具有从约8密耳(203微米)至约25密耳(635微米)的厚度。

53.可热成型的基膜应具有适合回收的总组成。可热成型的基膜应具有适合在典型地接受基于聚乙烯的材料的工艺中回收的总组成。总组成可适合在接受高密度聚乙烯材料的工艺中回收。

54.本文所述的可热成型的基膜可以在它们的主要用途完成之后被回收。如本文所用,术语“适合回收”意在指示膜可以通过在聚烯烃回收流(即,基于聚乙烯的回收流)中再处理被转化为新的有用物品。再处理可能需要洗涤、分离、熔融和成型以及许多其他步骤。典型地,当通过再处理回收塑料包装时,将材料机械切割成小块、熔融、混合并再成型为新产品。如果多种不相容的材料存在于包装中,则再处理过程中会发生相互作用,从而产生凝胶、脆性材料、不良外观以及通常无法使用或质量差的产品。使用术语“可回收”指示这些缺陷通常不存在。作为可回收材料的资格不受任何特定机构的监管,但是可以从特定团体如塑料回收协会(apr)和how2recycle

tm

获得。本文披露的可回收膜可适用于基于高密度聚乙

烯的回收流。将可回收膜引入这些通过再处理回收的途径中的任一个中不应需要另外的相容剂。

55.可以通过将可热成型的基膜的总组成中的高密度聚乙烯的总量保持在高水平来获得适合回收。所使用的任何添加剂应保持在最低量。存在的任何非基于聚乙烯的聚合物可以伴随有增容剂以获得适合回收的组合物。

56.为了进一步努力实现适合回收的总组成,可热成型的基膜的一些实施例不含聚酯材料。由于热成型的容易性、刚度和透明度,聚酯材料典型地用于膜中。然而,聚酯的存在可能极大地阻碍膜的可回收性。

57.为了进一步努力实现适合回收的总组成,可热成型的基膜的一些实施例不含evoh材料。evoh典型地用于膜中,因为它是可热成型的氧阻隔材料。然而,evoh的存在可能极大地阻碍膜的可回收性。

58.为了进一步努力实现适和回收的总组成,可热成型的基膜的一些实施例不含聚酰胺材料。由于热成型的容易性、耐久性和刚度,典型地使用聚酰胺材料。然而,聚酰胺的存在可能极大地阻碍膜的可回收性。

59.可热成型的基膜可以不含聚酯、evoh和聚酰胺。

60.已经发现,如本文所述的具有至少第一层、第二层和第三层的可热成型的基膜可以用于生产具有优异结果的热成型基底包装组件。这是出人意料的,因为可热成型的基膜包含大量的高密度聚乙烯,其先前已经显示不具有对于高性能热成型包装应用可接受的特性组合。本文所述的可热成型的基膜产生了1)热成型的容易性、2)高水分阻隔和3)可回收性的关键且先前未实现的组合。

61.最出人意料的是本文所述的可热成型的基膜的热成型特征。热成型是一种工艺,通过该工艺将膜加热至高于使聚合物软化至它们可以物理地成型为所需形状的点的最低温度,并且低于使膜熔融且不能成网处理的最高温度。众所周知,高密度聚乙烯材料具有非常窄的温度窗口(最低和最高加工温度之间的差值)。与第二层中不含烃树脂的膜相比,如本文所述的包含使用烃树脂的第二层的可热成型的基膜可以使热成型温度窗口增加高达100%或甚至200%。由于更宽容的成型温度范围,可热成型膜的第二层中甚至少量的烃树脂(即2.5%)也会对膜可以热成型的难易度产生显著影响。

62.还出人意料的是,本文所述的可热成型的基膜虽然具有高水平的高密度聚乙烯,但保持在热成型过程中所采取的形状。换言之,由可热成型的基膜产生的热成型基底可以被热成型而不会经历热成型后翘曲或卷曲。此外,还极大地减少或消除了热成型之后可能发生的任何收缩。该结果与先前热成型的高密度聚乙烯的膜相反。

63.可热成型的基膜有利地具有优异的水分阻隔。水分阻隔特性取决于层组成。增加水分阻隔的一种方式是增加第二层中烃树脂或成核剂的量。增加水分阻隔的另一种方式是使用双峰高密度聚乙烯。可热成型的基膜的水分阻隔性能很重要,因为它允许这种材料代替其他不容易回收的标准成型膜,如pvc,用于包装对水分敏感的产品。包装产品

64.可热成型的基膜可以成型为包装组件(热成型基底)并且结合其他包装组件(如盖)结合使用以生产包装。热成型基底可以通过使用热和压力(机械和/或真空)的热成型工艺由可热成型的基膜生产。热成型基底可以是高度刚性且非柔性的,或者热成型基底可以

是柔性的,同时仍然保持热成型形状。本文所述的热成型基底具有至少一个容纳产品的腔和围绕这些腔中的每一个的凸缘。凸缘通常是膜的未成型区域并且充当将热成型基底连接至其他包装组件的位置,其可以是盖、另一个热成型基底组件或某个其他包装组件。

65.图5

‑

7中示出了热成型基底的实例。在这些实施例中,热成型基底100具有多个(10个或12个)被凸缘120围绕的小腔110。诸如此类的腔的尺寸可以特别设计成容纳单个药物片剂或胶囊。替代地,热成型基底的腔可以很大并且容纳多个产品片。所有数量、大小和形状的腔都是本技术所预期的。

66.如图7的包装产品实施例中所示,存在的每个腔110被凸缘120围绕。热成型基底100的凸缘120应是没有弯曲的区域,以用于附接到另一个包装组件上,诸如盖包装组件200。存在产品1100,其被封装在这些腔中的每一个中。在此实施例中,盖组件在围绕热成型基底的腔中的每一个的区域中被气密性地密封到凸缘上。替代地,盖可以在包括围绕所有腔的整个周边的区域中,而不是在这些腔中的每一个之间,在凸缘处连接到热成型基底。

67.热成型基底可以通过密封件、优选地气密性密封件附接到另一个包装组件。以这种方式,在包装内的产品完全封装在腔中并且通过热成型基底和一个或多个其他包装组件被保护。气体、液体、微生物或其他材料的交换限于能够穿过包装组件的那些,因为气密性密封件不允许在组件之间的空间中通过。

68.容纳在热成型基底的腔中的产品不受限制。该产品可能对环境敏感,诸如药物或食品。产品可能需要物理保护,诸如精密的医疗设备。为了保护消费者,产品可能需要包装,如药物或清洁剂,应采用儿童防护包装。产品可能适合于容易分配,如口香糖或糖果。

69.如果包装产品中包括盖包装组件,则盖可以具有适合应用的任何组成。盖应具有可热密封的外层,其被配制成使得它可以通过热密封容易地附接到热成型基底上。盖包装组件与热成型基底之间的密封件可以是可剥离的(即容易手动分离,剥离强度小于约2,500g/in)或熔融。

70.如果盖被熔融密封到热成型基底,则该盖可以被配制和/或设计成使得产品可以被推穿过该盖以进行分配。特别是针对包括药物片剂、口香糖片等的包装产品的应用,热成型基底的腔可以是足够柔性的,以便消费者可以手动压下该腔,强迫产品通过盖组件进行分配。

71.盖包装组件应具有与热成型基底性能类似的水分和/或氧阻隔。常用于高性能盖的材料包括但不限于金属层或纸层。金属层和/或纸层可以层压或以其他方式连接到聚合物层,包括热密封层。盖可以打印、刻痕或以其他方式修改以用于特定特性。

72.可以密封到热成型基底以提供包装产品的盖组件的一个实例在图8中示出。盖可以具有第一外层210,其包含高密度聚乙烯和无机颗粒,如滑石或碳酸钙。这种类型的外层在将盖组件密封到热成型基底组件上以封装产品的过程中提供高耐热性。盖可以具有包含聚乙烯基材料的第二外层220,其被配制为在相对低的温度下热密封到热成型基底。盖可以具有被配制成具有优异的水分阻隔的第一内层230。可以很好地工作的具有水分阻隔层的材料共混物的实例是高密度聚乙烯、烃树脂和成核剂。这种混物类似于可热成型基底组件的第二层。如图8所示的盖的一个优点是,与本文所述的可热成型的基膜相比,它具有类似的可回收性,使得整个包装可以一起回收而不分离。实例和数据

热成型的温度窗口的改进

73.与先前已知的基于高密度聚乙烯的膜相比,本文讨论的结构在热成型的容易性方面具有明显优势。由本文披露的所披露的基底包装膜形成的基底包装组件保持它们所形成的形状,而不会由于聚合物的结晶而翘曲。热成型零件在热成型之后的数分钟、数小时、数天和数周内保持相同的尺寸和形状。此外,材料的热成型更容易,因为成型的操作窗口(即,温度)更宽。

74.通常,当膜被加热至聚合物的软化温度与熔融温度之间的温度时,热成型工艺的最好进行。在高密度聚乙烯的情况下,热成型的该温度窗口通常很小

‑

几度。这使得标准高密度聚乙烯膜的热成型工艺非常难以控制。已经发现本文所述的基底包装膜具有宽得多的热成型温度操作窗口,从而能够在较低温度下软化并且不会表现出流挂。

75.另外,已知基于高密度聚乙烯的膜表现出二次结晶,在热成型之后的数分钟、数小时或数天的时间段内导致显著的零件收缩和翘曲。本文所述的可热成型基底包装膜不会出现该二次结晶现象,因此允许在关键零件(如包装泡罩)的热成型中使用这些材料。

76.可热成型的基膜实例1、实例2和对比实例1使用标准吹塑膜共挤出工艺,将气泡塌陷成单个回文膜来制造。这些膜的详细信息在表1中示出,并且结构在图2中示出。实例1包含第一层、第二层和第三层,该第一层具有高密度聚乙烯和成核剂,该第二层包含高密度聚乙烯、烃树脂和成核剂,该第三层包含高密度聚乙烯和成核剂。由于用于制造膜的塌陷气泡工艺,第二层被分为两个层,这两个层被包含乙烯乙酸乙烯酯共聚物的中心层分开。此外,第一层和第三层必须具有相同的组成。实例2和对比实例1类似地进行处理。对比实例1的第二层不含烃树脂,实例1的第二层包含按重量计大约7.5%的烃树脂(40%母料的18.75%负载),并且实例2的第二层包含按重量计大约15%的烃树脂(40%母料的37.5%负载)。

77.可热成型的基膜实例1、实例2和对比实例1作在uhlmann blister机器b1240上作为成型网运行。uhlmann用于在可热成型的基膜中热成型十个腔(如图5中所示)。所使用的工具产生大小适配于零号(0)胶囊的腔。材料在35个循环/分钟的速率下循环通过热成型工艺。在成型前,uhlmann在三个指标中使用顶部和底部接触加热。

78.为了评估用于形成适当腔的温度窗口,缓慢升高接触加热温度,并且在每个温度下评估成型的袋。发现对于对比实例1,实现完全成型的袋所需的最小加热温度是112℃。当腔的表面上存在真空口的证据时,测试人员认为腔完全成型。对于对比实例1,当材料开始熔融、变形并且美观性差时,确定了115℃的最大加热温度。因此,该材料具有约3℃的温度窗口,用于热成型良好的腔。

79.实例1的可热成型基底以与对比实例1相同的方法测试。发现最小温度是109℃并且最大温度是115℃。这是6℃的温度操作窗口,相对于对比实例1的可热成型基底提高了100%。实例2的可热成型基底以与对比实例1相同的方法测试。发现最小温度是106℃并且最大温度是115℃。这是9℃的温度操作窗口,相对于对比实例1的可热成型基底提高了200%。表1:可热成型的基膜的详细信息

hdpe1=高密度聚乙烯,熔体指数=2.0g/10min(190c,2160g),密度=0.96g/cchdpe3=高密度聚乙烯,熔体指数=1.2g/10min(190c,2160g),密度=0.967g/cchc mb=包含40%烃和60%高密度聚乙烯的烃母料nuc mb=在低密度聚乙烯中包含4%成核剂的成核剂母料

eva1=乙烯乙酸乙烯酯共聚物,乙酸乙烯酯含量=12%,密度0.93g/cceva2=乙烯乙酸乙烯酯共聚物,乙酸乙烯酯含量=26%,密度0.95g/cc2mvtr测试条件:astm 1249,100

°

f和90%rh的条件高氧阻隔版本

80.可热成型的基膜实例3使用标准吹塑膜共挤出工艺,将气泡塌陷成单个回文膜来制造。这些膜的详细信息在表2中示出,并且结构在图3中示出。实例3包含第一层、第二层、第三层和氧阻隔层,该第一层具有高密度聚乙烯和成核剂,该第二层包含高密度聚乙烯、烃树脂和成核剂,该第三层包含高密度聚乙烯和成核剂,该氧阻隔层包含evoh和连接层。第二层分成四个不同的层,由其他层分开。氧阻隔层分成两个不同的层,由其他层分开。第一层和第三层具有相同的组成。表2:可热成型的基膜的详细信息

hdpe1=高密度聚乙烯,熔体指数=2.0g/10min(190c,2160g),密度=0.96g/cchdpe3=高密度聚乙烯,熔体指数=1.2g/10min(190c,2160g),密度=0.967g/cc

hc mb=包含40%烃和60%高密度聚乙烯的烃母料nuc mb=在低密度聚乙烯中包含4%成核剂的成核剂母料eva1=乙烯乙酸乙烯酯共聚物,乙酸乙烯酯含量=12%,密度0.93g/cceva2=乙烯乙酸乙烯酯共聚物,乙酸乙烯酯含量=26%,密度0.95g/ccmagpe=马来酸酐接枝的聚乙烯evoh=乙烯乙烯醇共聚物,38mol%乙烯1otr测试条件:astm f1927,73

°

f和0%rh的条件增重研究

81.根据astm d7709

‑

12的方法b进行增重研究,结果比较了包括根据本公开的热成型基底以及其他泡罩包装工业标准材料的包装的每个腔的增重。泡罩泡卡包含形成为零号泡罩的十个腔。使用五个泡罩卡的测试单元来计算增重。泡罩填充有干燥剂(先前储存在真空包装的箔包装中)并且在上述uhlman b1240包装设备上密封。所使用的存储条件是40℃和75%rh。

82.增重研究包括来自两个不同可热成型的基膜的热成型基底。第一个是上表1中描述的实例2。第二个是进一步在表3中描述的实例4,其是10密耳的白色可热成型的基膜。表3:可热成型的基膜的详细信息

hdpe1=高密度聚乙烯,熔体指数=2.0g/10min(190c,2160g),密度=0.96g/cchdpe3=高密度聚乙烯,熔体指数=1.2g/10min(190c,2160g),密度=0.967g/cchc mb=包含40%烃和60%高密度聚乙烯的烃母料nuc mb=在低密度聚乙烯中包含4%成核剂的成核剂母料caco

3 mb=包含聚乙烯的碳酸钙母料,无机物含量大于30%白色mb=包含聚乙烯和二氧化钛的白色母料eva1=乙烯乙酸乙烯酯共聚物,乙酸乙烯酯含量=12%,密度0.93g/cceva2=乙烯乙酸乙烯酯共聚物,乙酸乙烯酯含量=26%,密度0.95g/cc

83.形成为泡罩的两个热成型基底填充有干燥剂并且用盖a密封。盖a具有耐热外层、内层和热密封外层,该耐热外层具有高密度聚乙烯和无机颗粒(碳酸钙),该内层具有高密度聚乙烯和成核剂,该热密封外层包含基于聚乙烯的塑性体。

84.增重研究的结果可见于图9。实例2基底和盖a的组合产生约0.34mg/腔.天的单腔传输。实例4基底和盖a的组合产生约0.45mg/腔.天的单腔传输。通过比较,使用10密耳pvc/90gsm pvdc/1密耳pe的成型膜和1密耳软回火箔盖的类似测试运行产生约0.54mg/腔.天的传输速率,并且使用7.5密耳pvc/2密耳aclar的成型膜和1密耳软回火箔盖产生约0.16mg/腔.天的传输速率。本文所述的热成型基底产生适用于药物包装的水分传输速率,同时实现单流可回收性。

切割的改进

85.在uhlman b1240包装设备上产生包装的同时,还可以评估可热成型的基膜的切割性能。包装密封后,泡罩卡从网上切下。观察到相比于不含具有无机颗粒(碳酸钙)的层的其他可热成型的基膜,实例4的可热成型膜切割得干净得多,而不会磨损泡罩卡的边缘。实施例可热成型的基膜的实施例:a.一种可热成型的基膜,其包括:包含高密度聚乙烯和成核剂的第一层,包含高密度聚乙烯的第二层,以及包含高密度聚乙烯和成核剂的第三层,其中该第二层位于该第一层与该第三层之间,并且其中在热成型之后,该可热成型的基膜保持在热成型过程中所采取的形状。b.根据任何其他实施例所述的可热成型的基膜,其进一步包括包含高密度聚乙烯和无机颗粒的第四层,其中该无机颗粒以按重量计至少10%的水平存在于该第四层中,并且其中该第四层在该第一层与该第三层之间。c.根据实施例b所述的可热成型的基膜,其中该无机颗粒是碳酸钙。d.根据任何其他实施例所述的可热成型的基膜,其中该第一层进一步包含茂金属线性低密度聚乙烯。e.根据任何其他实施例所述的可热成型的基膜,其中该第一层和该第三层各自形成该可热成型的基膜的表面。f.根据任何其他实施例所述的可热成型的基膜,其进一步包括包含乙烯乙烯醇共聚物的氧阻隔层,其中该氧阻隔层位于该第一层与该第三层之间。g.根据任何其他实施例所述的可热成型的基膜,其进一步包括包含乙烯乙酸乙烯酯共聚物的中心层,并且其中该可热成型的基膜是回文的。h.根据实施例a

‑

g或i所述的可热成型的基膜,其中该第二层进一步包含烃树脂。i.根据任何其他实施例所述的可热成型的基膜,其中该第二层进一步包含成核剂。j.一种可热成型的基膜,其包括:包含高密度聚乙烯和成核剂的第一层,包含按重量计从60%至90%的高密度聚乙烯和按重量计从2.5%至30%的烃树脂的第二层,以及包含高密度聚乙烯和成核剂的第三层,其中该第二层位于该第一层与该第三层之间,其中该第二层具有该可热成型的基膜的总厚度的从25%至90%的厚度,其中该高密度聚乙烯以相对于该第一层按重量计至少90%的水平存在于该第一层中,并且其中该高密度聚乙烯以相对于该第三层按重量计至少90%的水平存在于该第三层中。k.根据任何其他实施例所述的可热成型的基膜,其中该可热成型的基膜具有适合回收的总组成。l.根据任何其他实施例所述的可热成型的基膜,其中该可热成型的基膜基本上不

含聚酯、乙烯乙烯醇共聚物和聚酰胺。热成型基底实施例:m.一种热成型基底,其包括:根据任何实施例a

‑

l所述的可热成型的基膜,至少一个腔,和围绕这些腔中的每一个的凸缘。n.根据实施例m所述的热成型基底,其中该热成型基底保持在热成型过程中所采取的形状。包装产品实施例:o.一种包装产品,其包括:根据实施例m或n所述的热成型基底,盖包装组件,以及产品,其中该盖包装组件被气密性地密封到该热成型基底的凸缘上,并且该产品被封装在该热成型基底的至少一个腔中。p.根据实施例o所述的包装产品,其中该盖包装组件包括热密封层和包含金属或纸中的至少一种的层。q.根据任何其他实施例所述的包装产品,其中该盖包装组件被可剥离地密封到该热成型基底的该凸缘上。r.根据实施例o、q、s或t所述的包装产品,其中该热成型基底和该盖包装组件两者可在同一回收工艺中回收。s.根据任何其他实施例所述的包装产品,其中可以手动压下该热成型基底的至少一个腔,并且可以将该产品推穿过该盖包装组件进行产品分配。t.根据实施例o、q、r或s所述的包装产品,其中该盖包装组件包括包含高密度聚乙烯和无机颗粒的第一外层,包含高密度聚乙烯、成核剂和任选地烃树脂的第一内层,以及包含基于聚乙烯的材料的第二外层。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。