具有固体电解质的高能量密度熔融锂硫和锂硒电池

背景技术:

1.高能量密度电池对于消费电子、航空、电动汽车和新兴的大规模固定仓储中的应用至关重要。本领域现有技术的锂离子电池(lib)具有低于300 wh kg

‑

1 和750 wh l

‑1的能量密度。能量密度高于500 wh kg

‑1和1000 wh l

‑1的可靠电池系统尚未被开发来满足长期需求。锂离子电池的能量密度受到商业金属氧化物阴极(例如磷酸铁锂,~140 mah g

‑1)、商业碳基阴极(例如石墨,~340 mah g

‑1)的锂存储容量的限制,并且还受到传统“三明治(sandwich)”电池配置(堆叠集电器/阴极/分离器/阳极/集电器)的限制。

2.需要改良的用于固定能量存储的电池。

技术实现要素:

3.在一些实施方案中,本发明描述了高能量密度的熔融锂硫(li

‑

s)和锂硒(li

‑

se)电池,其可以通过将熔融的s或se(或其混合物)阳极、熔融的锂阴极和固体电解质组合在一起来制备,所述固体电解质例如由li

6.4

la3zr

1.4

ta

0.6

o

12

(llzto)组成,其能够传导锂离子。如实验实施例所示,这种熔融锂硫和锂硒电池展现出优异的电化学性能,包括高能量密度、高稳定性的快速充放电速率、高库仑效率和高能量效率。

4.如本文在各种实施方案中所描述的,这些基于固体电解质的熔融li

‑

s和li

‑

se电池提供新的化学物质以构建高能量、高功率、长寿命、低成本和安全的能量存储系统。相信这种电池在理论上可以达到2395 wh kg

‑1和1015 wh kg

‑1的能量密度。

5.根据本发明所公开的一个实施方案,提供了一种电化学电池,其包括:包含锂金属或锂合金的阳极,包含硫、硒或其混合物的阴极,以及位于阳极和阴极之间的固体电解质。在一些实施方案中,固体电解质能够传导锂离子。

6.在各种实施方案中,在操作/工作温度(例如240℃)下,锂金属或锂合金是熔融的,硫或硒是熔融的,且固体电解质保持固态。在一些实施方案中,电化学电池被配置来在温度为120℃至600℃的范围内操作。

7.固体电解质可通过锂离子传导氧化物、锂离子传导磷酸盐、锂离子传导硫化物或其组合制备。锂离子传导氧化物可以是石榴石(garnet)型氧化物、锂超离子导体(lisicon)型氧化物、钙钛矿型氧化物或其组合。

8.石榴石型氧化物的非限制性实施例是掺杂钽(ta)的li7la3zr2o

12

,例如li7‑

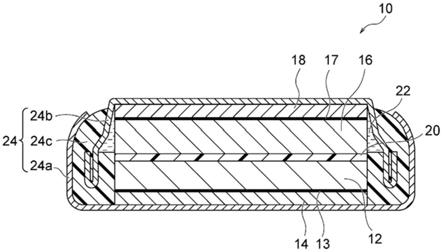

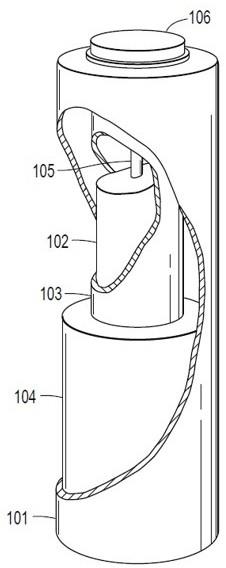

x

la3zr2‑

x

ta

x

o

12

,其中x为0.1至1.0。在一些实施方案中,x为0.4至0.6。掺杂ta的li7la3zr2o

12

的具体实施例包括li

6.4

la3ta

0.6

zr

1.4

o

12

、li

6.5

la3ta

0.5

zr

1.5

o

12

、或li

6.6

la3ta

0.4

zr

1.6

o

12

。

9.电化学电池可以进一步包括与阴极电连接的阴极集电器和与阳极电连接的阳极集电器。阳极集电器和阴极集电器两者都可以由不锈钢制成。

10.在一些实施方案中,所述阴极中可以添加碳导电添加剂。在一些实施方案中,所述硫或硒与碳以3:1至20:1的摩尔比(m(s或se):m(c))混合。

11.在各种其他实施方案中,还提供了包括本发明公开的一个或多个电化学电池的功率模块,其可以任选地进一步包括配置来加热功率模块中一个或多个电化学电池的热源。

附图说明

12.此处描述的附图仅用于说明目的。附图并非旨在限制本发明公开的范围。

13.图1展示了本发明公开提供的实施例中的锂||固体电解质||s或se电化学电池的横截面图。

14.图2a

‑

d展示了熔融li

‑

s和li

‑

se电池的结构和能量密度。a,熔融li

‑

s和li

‑

se电池的示意图。插图:电池的横截面。b,不同电池的能量密度比较。c、d,熔融 li

‑

s和li

‑

se电池的质量能量和体积能量计算。此处,能量计算基于锂阳极、s或se阴极、导电添加剂和llzto管的体积和质量。在我们的计算中,llzto管的壁厚为1.5 mm,llzto管和不锈钢外壳的密度分别设置为5 g cm

‑

3 和8 g cm

‑3。

15.图3a

‑

d展示了在240℃下运行的熔融锂硫电池的电化学性能。a,在10 ma cm

‑

2 下从第 1 次循环到第 5 次循环的充放电循环期间的电压分布。b,作为循环次数的函数的库仑效率、能量效率和比容量。c,第 20、30 和 40 次充放电循环期间的代表性电压分布。d,熔融li

‑

s电池的c率(c

‑

rate)性能。

16.图 4a

‑

f展示了在 240℃ 下运行的熔融 li

‑

se 电池的电化学性能。a,在30 ma cm

‑

2 下从第1次循环到第5次循环的充放电循环期间的电压分布。b,作为循环次数的函数的库仑效率、能量效率和比容量。c,第50次、第100次和第300次充放电循环期间的代表性电压分布。d,熔融li

‑

se电池的c率性能。e,不同c率(0.5c

‑

3c)下的代表性电压分布。f,库仑效率、能量效率和比容量在 3c 下作为循环次数的函数关系。

17.图 5a

‑

e 展示了在 300℃下运行的熔融 li

‑

se 电池的电化学性能。a,通过调节工作温度实现电动汽车的快速充电模式。b,当工作温度从240℃增加到300℃时,在4c下的库仑效率、能量效率和比容量变化。c,库仑效率、能量效率和比容量在4c下作为循环次数的函数关系。d,熔融 li

‑

se 电池的c率性能。e,库仑效率、能量效率和比容量在10 c下作为循环次数的函数关系。

18.图6a

‑

b展示了li

‑

s(a)和li

‑

se(b)相图。

19.图 7 展示了llzto电解质管在300℃ 下浸入熔融锂中2个月后的xrd测量结果。对来自 llzto 结构的理论位置的峰进行索引。可以看出,xrd图(浸泡在熔融锂中2 个月之前和之后)都与被称为立方石榴石相li5la3nb2o

12

(pdf45

‑

0109)的标准图案匹配良好。

20.图 8 展示了20至300℃下llzto颗粒的离子传导率。

21.图9a

‑

d展示了llzto电解质管的表面(a、b、c)和横截面(d)的sem图像。

22.图10a

‑

b展示了llzto电解质片的抗渗性测试的示意图(a)和结果(b)。

×

: llzto片破裂且流量超出气体流量计量程。陶瓷电解质两侧的气压差(p1‑

p0)缓慢增加,直至电解质破裂。记录环境空气侧的气体流速和陶瓷电解质所能承受的最大压差。llzto电解质片的厚度:200μm;试验箱的直径 d=12.0mm。

23.图11展示了se和s在不同温度下的蒸气压比较。蒸气压的计算基于安托万方程(antoine equation)。

24.图12展示了se和s的挥发实验结果。将1g se和1g s放入单独的开口玻璃容器中并在充满氩气环境的烘箱中在300℃下加热。每小时测量一次它们的重量。

25.图13展示了在放电/充电期间熔融li

‑

se电池在240 ℃至20℃下的冷冻/融化测试的结果。熔化的 li

‑

se 电池加热(自然冷却时降至20℃)并在充电和放电过程中在20℃下

保持 25 分钟,然后再次回到 240℃。

26.图 14a

‑

b 展示了熔融 li

‑

se 电池在300℃工作温度下的自放电实验结果,电流密度约为10 ma cm

‑2。电池完全充电至 2.3v,然后在再次放电之前在 300℃下停止10天(240 小时)。

27.图15展示了熔融li

‑

s或li

‑

se电池的几何模型。

28.图16展示了图15的熔融li

‑

s或li

‑

se电池的截面图。

29.现在详细参考本发明公开的某些实施例。尽管描述了本发明公开的某些实施例,但是应当理解,其不旨在将本发明公开的实施例限制为所公开的实施例。相反,对本发明公开的实施例的参考,旨在覆盖可包括在由所附权利要求限定的本发明公开的实施例的精神和范围内的替代、修改和等同物。

30.详细说明对于以下描述的目的,除非明确相反指出,否则应当理解为本发明公开提供的实施例可以假设各种替代变化和步骤顺序。此外,除了在实施例中,或者在另外指明的情况下,所有表示(例如说明书和权利要求中使用的成分的量)的数字应理解为在所有情况下都被术语“约”修饰。因此,除非指明相反情况,否则在以下说明书和所附权利要求中阐述的数值参数是近似值,其可以根据要获得的期望特性而变化。至少,不是试图将等同原则的应用限制在权利要求的范围内,每个数值参数至少应根据报告的有效数字的数量并通过应用普通的舍入技术来解释。

31.尽管本发明阐述的广泛范围的数值范围和参数是近似值,但在具体实施例中阐述的数值尽可能精确地报告。然而,任何数值本质上都包含某些误差,这些误差必然发生在它们各自的测试测量中发现的标准偏差。

32.此外,应当理解,本文中引用的任何数字范围旨在包括其中包含的所有子范围。例如,“1至10”的范围意在包括介于(并包括)所列举的约1的最小值和所列举的约10的最大值之间的所有子范围,即,具有等于或大于约1且最大值等于或小于约10。此外,在本技术中,“或”的使用意为“和/或”,除非另有特别说明,即使在某些情况下可能会明确使用“和/或”。

33.电化学电池是指用于储存和产生电能的装置,包括电池。本发明公开提供的电化学电池可以是可充电的。

34.自从发现硫(s)和硒(se)作为电池中的电极后,li

‑

s和li

‑

se电池的研究主要集中在具有固态li、固态s或se(粉末或不同的s/c或se/c复合材料)和液体有机电解质的电池结构。然而,这些电池结构不可避免地遇到了内在问题,包括1)循环稳定性差和库仑效率低,2)液体有机电解质的高可燃性导致的安全问题,以及3)锂阴极的枝晶生长及其在电解质中的副反应。此外,充放电过程中固体s和se的体积变化较大,导致活性s或se从集电器上脱落,从而加剧循环不稳定性并降低se和s的使用量。这些问题严重阻碍了li

‑

s和li

‑

se电池的产业化。

35.在本发明技术中已经轻易地克服了这些和其他难题。本文描述了高能量密度熔融锂硫(li

‑

s)和锂硒(li

‑

se)电池,其可通过将熔融s或se(或混合物)阳极、熔融锂阴极和能够传导锂离子的固体电解质(例如,li

6.4

la3zr

1.4

ta

0.6

o

12

(llzto))结合来制备。如实验实施例所示,这种熔融li

‑

s和li

‑

se电池表现出优异的电化学性能,包括(1)高能量密度,(2)高稳定性的快速充电和放电速率,以及(3)高库仑效率和高能量效率。

36.在能量密度方面,所测的li

‑

s电池提供的能量密度为880 wh kg

‑1或1400 wh l

‑1, li

‑

se 电池为530 wh kg

‑

1 和1250 wh l

‑1,计算基于所有电池材料(包括阳极、阴极、固体电解质和导电添加剂(不包括不锈钢罐))的重量和体积。关于充放电速度,以li

‑

se电池为例,组装后的电池在300℃的高倍率(10 c)下可稳定循环1000次以上(每次循环容量损失0.056%),电流密度为100 ma cm

‑

2 且功率密度为180 mw cm

‑2。同样重要的是,由于电池具有低过电位、无副反应和无枝晶生长,它们呈现的库仑效率和能量效率分别为 99.99%和85%。如本文所述,基于固体电解质的熔融li

‑

s和li

‑

se电池为构建高能量、高功率、长寿命、低成本和安全的储能系统提供了新的化学物质。

37.根据本发明公开的一个实施例,提供了一种电化学电池,包括包含锂金属或锂合金的阳极、包含硫或硒的阴极;以及位于阳极和阴极之间的固体电解质,其中固体电解质能够传导锂离子。

38.本发明的实施例中公开提供的诸如电池的电化学电池的示意图示于图1中。该电池包括包含锂金属或锂金属合金的阳极102、包含硫或硒的阴极104、以及固体电解质103,所述固体电解质为管的形式,与阳极102相邻并将阳极与阴极104隔开。此外,电池可以包括与阳极102接触并与负极106电连接的阳极集电器105。阴极104与圆柱体101电连接并被其包围,该圆柱体101也用作阴极集电器和正极。

39.固体电解质的形式可以是端部开口的圆柱体或端部之一封闭的圆柱体。圆柱体的一个或两个开口端可以用材料密封,这种材料能够在例如低于600℃的操作条件下以及在从0℃到600℃的温度循环期间,以及在暴露于熔融锂、熔融锂合金、熔融硫或熔融硒时保持密封的完整性。

40.阳极集电器可包含任何合适的材料,例如不锈钢、铜、铜合金、碳、石墨或任何前述材料的组合。在优选实施例中,阳极集电器包含不锈钢。阳极集电器在暴露于熔融锂和/或熔融锂合金时可以是惰性的。

41.阴极集电器可包含任何合适的材料,例如不锈钢、铜、铜合金、碳、石墨或任何前述材料的组合。在优选实施例中,阴极集电器包含不锈钢。

42.电化学电池的其他配置有可能不同于图1中所示的配置。例如,阳极、固体电解质和/或阴极可以是将阳极与阴极分开的平行板的形式。

43.阳极可包含锂金属或锂合金。锂金属可包含例如大于99.99 mol%的锂、大于99.9 mol%的锂或大于99 mol%的锂,其中mol%是基于组合物中元素的总摩尔数。

44.合适的锂合金可具有低于600℃、低于500℃、低于400℃或低于300℃的熔化温度。合适的锂金属合金可具有例如在120℃至600℃范围内、在120℃至500℃范围内、在120℃至400℃范围内或在120℃至300℃范围内的熔化温度。合适的锂金属合金的例子包括例如li

‑

al、li

‑

ag、li

‑

si和li

‑

sn。

45.本发明公开提供的电化学电池可以在操作条件下加热至阳极材料的熔化温度以上,使得操作期间的锂金属或锂金属合金熔化。例如,在操作条件下,电池的温度可以低于600℃、低于500℃、低于400℃或低于300℃,并且高于锂金属或锂金属合金的熔点。

46.阴极可包含硫或硒,或其组合。在一些实施方案中,阴极包含至少50%的硫或硒,或其组合;在一些实施方案中,阴极包含至少60%、70%、80%、85%、90%、95%、98%、99%、99.5%、99.8%、99.9%的硫或硒,或其组合。在一些实施方案中,阴极进一步包含锂。

kg

‑1、1700 wh kg

‑1、1800 wh kg

‑1、1900 wh kg

‑

1 或 2000 wh kg

‑1。在一些实施例中,电化学电池实现了能量密度为至少 500 wh l

‑1、600 wh l

‑1、700 wh l

‑1、800 wh l

‑1、900 wh l

‑1、1000 wh l

‑1、 1100 wh l

‑1、1200 wh l

‑1、1300 wh l

‑1、1400 wh l

‑1、1500 wh l

‑1、1600 wh l

‑1、1700 wh l

‑

1 或 1800 wh l

‑1。

60.本发明公开提供的电化学电池可用于包含不止一个的电化学电池的电池组和功率模块。电力系统可以包含不止一个电化学电池和/或功率模块。电化学电池和功率模块可用于存储电能和向电网释放电能。因此,本发明的方面包括了本发明公开提供的与电化学电池结合的电力系统和电网。

实施例

61.实施例1基于固体电解质的高能量密度熔融锂硫和锂硒电池本实施例制造并测试了具有陶瓷固体电解质管的熔融 li

‑

s 和 li

‑

se 电池。电池配置示意图如图 2a 所示。它由熔融锂金属阳极、熔融 s(se)阴极和 llzto 陶瓷管电解质组成。锂金属阳极位于 llzto 管内,并插入不锈钢棒作为阳极的集电器。具有碳毡导电添加剂的s(se)阴极(质量比为m(s或se):m(c)= 9:1)被插入llzto管外的不锈钢圆柱形容器中,通过 llzto 管与锂阳极进行物理和电子分离。不锈钢圆柱体同时作为阴极的集电器运作。

62.方法石榴石型 llzto 管的制备和表征将li2co3(sinopharm chemical reagent co., ltd, 99.99%)、la2o3(sinopharm chemical reagent co., ltd, 99.99%)、zro2(aladdin, 99.99%)和 ta2o5(ourchem, 99.99%)粉末以li

6.5

la3zr

0.5

ta

1.5

o

12

的摩尔比混合在一起,用玛瑙研钵和研杵研磨,然后在900℃加热6小时以分解金属盐。将所得粉末球磨 12 小时,然后在 330 mpa 冷等静压下持续 120 秒压入 u 形管,然后在空气中在1140℃退火 16 小时,同时管子上覆盖相同的母粉。所有热处理均在覆盖氧化铝盖的氧化铝坩埚(>99% al2o3)中进行。

63.使用阿基米德水置换法(archimedes water displacement method)测量llzto管的相对密度。xrd(bruker axs d8 advance with da vinci)用于监测相形成。使用场发射 sem(shimadzu ssx

‑

550)检验管的微观结构。使用宽带介电光谱仪(novocool)进行阻抗谱测量(频率范围:40 hz

‑

10 m hz;ac电压:10 mv;温度范围:25

‑

300℃)。

64.li||llzto||s和li||llzto||se电池的组装和电化学测量首先将s(或se)粉末和碳毡转移到不锈钢电池中并在箱式炉(mti)中在150℃(300℃)下加热3小时以将熔融的s(或se)均匀分散在碳毡中(质量比为 m(s 或 se):m(c)=9:1))。然后,将锂金属放入石榴石型 llzto 管中,并在箱式炉(mti) 中在 240℃下加热 20 分钟以熔化锂金属。然后将含有熔融锂的 llzto 管在240℃转移到具有熔融硒的不锈钢电池中。将直径为 1 毫米的不锈钢棒插入熔融锂中作为阳极集电器。电池冷却至室温后,用硅橡胶密封带不锈钢帽的电池。整个组装过程在氩气环境下的手套箱中进行。

65.li||llzto||s和li||llzto||se电池的电化学性能在240℃和300℃的充氩箱式炉(mti)中使用电池测试系统(land 2001 ct 电池测试仪)进行测试。每个电池的活性表面积

为3 cm2,由 llzto 管和熔融锂之间的接触面积确定。每个电池中活性s的质量为10mg,且每个电池中se的质量为15mg。

66.熔融li

‑

se和li

‑

s电池能量密度的计算本段描述了计算其能量密度的实际电池配置。对于llzto固体电解质,可以使用高度为l cm、壁厚为1.5 mm、内径(d1)为1至20 cm的管结构。对于外部容器(阴极集电器),本实施例使用不锈钢外壳,壁厚为 2 mm,内径(d2)随 d

1 变化,以保证阳极和阴极容量匹配)。阴极由90wt% s(或 se)融合进导电碳毡组成。熔融s 和se 所需的导电碳仅占电极总重量的 10%。锂金属占llzto 管内部体积的 90%。s或se占据llzto管和不锈钢容器之间的总空间的45%(见图15和16)。

67.1)假设d1=1cm,计算得出llzto管的总内容积为v1=0.785l cm3。

68.2)计算得出llzto管中金属锂的总体积和质量为v

li

=0.71l cm3,m

li

=0.534*v

li

=0.38l g。

69.3)计算得出llzto管和电池壳之间的活性s的总体积和质量为v

s

=0.37l cm3,m

s

=2.36*v

s

=0.87l g。

70.4)计算得出llzto管的总体积和质量为v

tube

=0.54l cm3,m

tube

=5*v

tube

=2.71l g。

71.5)计算得出llzto管与电池壳之间的总体积为v2=v

s

/0.45=0.82l cm3。

72.理论体积和质量能量密度为w

v1

=2800*(v

s

v

li

)/( v1 v

tube

v2)=1403 wh l

‑1w

m1

=2600*(m

s

m

li

)/( m

s

/0.9 m

tube

m

li

)=800 wh kg

‑1。

73.结果与分析组装后的li||llzto||s和li||llzto||se电池在 240℃ 和 300℃ 的温度下进行测试,该温度高于两种电极材料的熔点(图 6)。由于其结构简单,非活性组件的重量显著减少,并且消除了与传统液体电解质电池相关的问题,因此这种电池设计对于实现 li

‑

s(se)电池典型的高能量密度是可行的。同时观察到加热和绝缘没有显著影响体积和重量能量密度。

74.本文的固体电解质电池基于阳极和阴极材料两者的高容量,并利用严密包装的电池配置(图 2b),提供比用传统 lib 电池所能达到的高得多的能量密度,该传统 lib的电池能量密度受到其氧化物阳极和石墨碳阴极的锂存储容量以及现有“三明治”电池结构的限制,其中多层集电器/阳极/分离器/阴极/集电器堆叠或卷起在一起,导致了很大一部分自重(~50%)。熔融 li||llzto||s 和 li||llzto||s 电池的理论体积和质量能量密度的计算基于所有电池材料(包括阳极、阴极、固体电解质和导电添加剂(参见“方法”部分)),且计算结果绘制在图2c和图2d中。

75.结果表明,随着 llzto 管直径的增加,两种电池的理论能量密度都增加,且通常情况下,当直径大于 6 cm时(图 2d),li||llzto||s电池的理论能量密度稳定在~1850 wh kg

‑

1 和 1780 wh l

‑1,li||llzto||se电池的理论能量密度稳定在920 wh kg

‑

1 和 1570 wh l

‑1。由于操作温度高于锂、硫和硒的熔点,阳极和阴极材料均被熔融,由于形成了液

‑

固界面而不是固

‑

固界面,促进了离子快速传输和低电极

‑

电解质界面阻抗。选择石榴石型陶瓷电解质是因为它对熔融锂的稳定性,这通过老化实验得到了验证(图7)。此外,随着操作温度的升高,石榴石型固体电解质为了使离子快速转移,其离子传导率增加到了竞争水平。在

240℃下,经过电化学阻抗谱(eis)的分析得出llzto电解质的离子传导率为135 ms cm

‑1(图8),其远高于室温(0.7 ms cm

‑1)下的离子传导率。在 300 ℃ 时,离子传导率增加到 190 ms cm

‑1(图 9)。值得注意的是,通常有机液体电解质在室温下的离子传导率约为 10 ms cm

‑1,以 1 mol lipf

6 盐在30℃下在1:1的碳酸亚乙酯

‑

碳酸甲乙酯电解质中为例。llzto 管在升高温度下的高离子传导率为电池的高功率能力提供了坚实的基础。

76.此外,石榴石型电解质管还起到了熔融li和熔融s/se之间的绝缘层的作用,这意味着可以完全防止渗透和泄漏。根据我们的测量(使用乙醇的阿基米德法),llzto 管的相对密度高达 99%,表明石榴石型固体电解质是高密度的。通过扫描电子显微镜(sem)对该管的表面和横截面的形貌进行了测量,证实了结构的密度(图9)。还进行了氮气抗渗透性实验(图 10),且它验证了该管的抗渗透性。如此高的相对密度和良好的抗渗透性使得llzto管能够防止液体电极之间的任何泄漏或交叉(无穿梭效应及锂枝晶形成),确保电池的安全性和可靠性以及可忽略的自放电率。

77.为了验证电化学特性,在240℃下组装和测试熔融li

‑

s电池。电压分布图(图3a 和图 3c)显示了放电和充电平台分别为~2.00 v 和~2.10 v。图 3b 展示了长循环性能。在 0.5 c 倍率下的 50 次循环期间,li||llzto||s电池的性能稳定,并且展示了重量容量(gravimetric capacity)约为 1450 mah g

‑1(s 使用率为 91%)。稳定的库仑效率可以达到 99.99%,这表明电极与 llzto 管的副反应或通过 llzto 管的交叉可以忽略不计。能源效率约为89%。图 3d 展示了在 240℃下从0.5

‑

3 c的 c率 循环性能。在3 c时,重量容量达到约 750 mah g

‑1(s 的使用率为 47%)。在该实验中,熔融锂硫电池的高容量可以保持超过50次循环。更进一步的提升可以通过优化密封 s 蒸气来实现。

78.从图 2b中得出,s 阴极具有更高的锂存储容量,并提供比 se 阴极能够达到的更高的能量密度。然而,se 阴极与 s 阴极相比有几个优点,例如在升高温度下具有更高的电子电导率和更低的蒸气压。与硫相比,硒具有更低的蒸气压(图11),这意味着重大泄漏的风险显著降低,因此,密封要求和成本可以大幅降低。为了做清晰的比较,进行了挥发实验。将开口玻璃容器中等量(1g)的硒和硫转移到300℃ 的氩气环境烘箱中,然后测量质量变化。这些结果(图12)表明,硒的质量几乎没有变化,但硫的质量在 6 天内急剧下降到几乎为零。se 的低蒸气压导致熔融 li

‑

se 电池的密封要求大幅降低。

79.电化学结果还验证了li||llzto||se电池在240℃下优异的电化学性能。图4a和图4c中的电压分布显示了放电和充电平台分别为 ~2.04 v 和 ~2.12 v,这意味着在1 c(等于 30 ma cm

‑2)的倍率下过电位仅为 8 mv。图4b 展示了长循环性能。在以1 c的倍率进行的 300 次循环期间,li||llzto||se 电池的性能非常稳定,其显示了重量容量约为 650 mah g

‑1(se 理论容量的 96%)。在整个测试过程中,容量衰减非常小(每个循环约 0.004%)。平均库仑效率高达 99.99%(远高于使用有机电解质的电池,其约为98%),这表明电极与 llzto 管的副反应和通过 llzto 管的交叉可以忽略不计。能效稳定在87%。这些结果证实了这种电池设计的可行性和可靠性,并进一步证明了 llzto 管的稳定性。图 4d展示了在 240℃下从0.5

‑

3 c作为倍率函数的循环性能。即使在3 c,重量容量也可以达到 560 mah g

‑1(se 的使用率为 83%)。不同倍率下的电压分布如图4e所示。从 0.5

‑

2 c 趋于平稳的主放电在~2.04 v时几乎相同,当倍率增加到3c时略微下降至 2.00 v。如图4f所示,电池以 3 c的倍率循环 500 次。该电池的性能非常稳定,并且平均重量容量约为 500 mah g

‑1(se 使

用率为 74%)。平均库仑效率为99.99%,能量效率为80%。该电池在 240℃ 时具有高功率性能,这可归因于锂离子在电解质、电极及其界面中的快速扩散。熔融硒正极中锂离子的快速扩散可以基于 li

‑

se 相图(图 7)来解释。如图所示,熔融锂在高于 221℃ 的熔融硒中具有很小但不可忽略的溶解度,这意味着当阳极li:se摩尔比<2 时,锂饱和的熔融硒(li 浓度约为 0.3 mol l

‑1)将存在于阳极中。如果熔融硒中存在足够浓度的锂原子,则它们可以充当载体并改善循环过程中锂离子在阴极中的扩散。

80.在一些特定的应用中,放电或充电过程需要在很短的时间内完成,例如电动汽车的快速充电模式,由于散热成为问题,这对于基于有机电解质的电池来说是困难的。在本电池设计中,通过调节工作温度可以轻松实现更高倍率的稳定循环(图 5a)。当工作温度增加到 300℃时,llzto 管的锂离子传导率和电荷转移动力学与 240℃相比可以显著增加(图 8)。研究了 li

‑

se 电池在 300℃下的电化学性能。如图 5b 所示,当工作温度从 240℃增加到 300 ℃时,重量容量在 4 c 时从 300mah g

‑

1 显著增加到640mah g

‑1,表明具有更好的倍率性能。图5c表明在高倍率(4c)下,电池在涉及400个循环的循环测试中保持稳定。平均重量容量约为640mah g

‑1(se的使用率为95%)。平均库仑效率保持高达99.99%,能效约为80%。图 5d 显示了在 300℃下从 0.5

‑

10c 的 c率 循环性能。即使在相当于180mw cm

‑2的10c(100 ma cm

‑2)的高倍率下,也获得了高达 400 mah g

‑1(se 使用率为 60%)的重量容量。图 5e 显示了在10c下的循环稳定性。即使在 1000 次循环后,重量容量仍约为 300 mah g

‑1(se 使用率为 44%)。倍率和长循环性能证实了电池系统的高功率能力和稳定性。

81.在放电/充电过程中进行从 240℃至20℃的冷冻/融化测试。结果如图13所示。冻融后,无论充电或放电过程,电池工作正常,无开路或短路现象,且未观察到循环曲线波动,表明llzto管未发生机械或电化学故障。该电池耐受冷冻/融化循环。电池冷冻后的恢复性能对于实际应用非常重要。还进行了自放电测试。在300℃的工作温度下,在完全充电和完全放电之间静置 10 天后,li||llzto||se电池仍显示出分别为99.9%和88%的高库仑效率和能量效率(见图 14 )。结果证实了没有发生自放电,表明llzto固体电解质管可以很好地将阳极与阴极分开,并且没有泄漏和穿梭效应。

82.总之,通过采用固体石榴石型llzto管电解质,本实施例制备了在240

‑

300℃下具有高能量密度和优异电化学性能的熔融li

‑

s和li

‑

se电池。该组装电池可实现高库仑效率(99.99%,无穿梭效应)、高功率容量(高达180mw cm

‑2)和高能量效率(>80%)。

83.在成本方面,目前llzto管的能源成本约为$30.1 kwh

‑1,且通过使用更大直径的llzto管,其能源成本可以显著降低到低于$10 kwh

‑1,这远远低于 lib中的液体有机电解质和分离器的成本(~$80 kwh

‑1)。li

‑

s 和 li

‑

se 电池的理论全电极成本估计非常低,分别为 $15 kwh

‑

1 和$ 41 kwh

‑1,加上 llzto 管的低成本,使得熔融li

‑

s和熔融li

‑

se电池的价格很可能低于100 kwh

‑1。总体而言,这些固体电解质基的熔融 li

‑

s 和 li

‑

se 电池的低成本、高容量和高能量密度以及稳定的电化学性能使其成为集中且大规模的储能应用方面有前途的候选项。

84.最后,应当注意的是本发明存在替代方案来实现本文公开的实施例。因此,本实施例应当被认为说明性的而非限制性的。此外,权利要求不限于在本文中给出的细节,而是赋予其等同权利要求的全部范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。