1.本发明涉及半导体装置的制造方法。

背景技术:

2.作为制造晶体管的栅极电极或者配线电极的方法,使用如下所述的剥离法:在抗蚀剂之上蒸镀金属膜后,将抗蚀剂溶解除去,由此仅在抗蚀剂的开口部残留金属膜来作为电极。在剥离法中,需要使在抗蚀剂之上蒸镀而成的金属膜、与在抗蚀剂的开口部在基底层之上蒸镀而成的金属膜不连续。

3.以往,使用负性抗蚀剂或者图像反转抗蚀剂(image reversal resist)来使抗蚀剂成为倒锥形状。但是,倒锥不稳定,抗蚀剂之上的金属膜和抗蚀剂的开口部的金属膜变得连续,存在产生金属毛刺(metal burr)而产生剥离不良的情况。针对于此,提出了形成具有底切的帽檐形的两层抗蚀剂的剥离方法。通过该方法,抗蚀剂之上的金属膜与抗蚀剂的开口部的金属膜变得不连续,能够抑制金属毛刺的产生。

4.然而,两层抗蚀剂的上层抗蚀剂的侧壁变得垂直,在该侧壁以柱状生长金属。在剥离时,在侧壁生长的柱状金属向栅极电极或者周边散落,对器件特性产生负面影响,存在不良率恶化的问题。为了抑制该金属散落,需要将上层抗蚀剂的侧壁角锥化。但是,将绝缘膜与一层抗蚀剂层叠而成为帽檐形的手法不能应用于在绝缘膜上形成电极的构造。因此,要求在两层抗蚀剂中将上层抗蚀剂锥化的抗蚀剂形成方法。针对于此,提出了将正性抗蚀剂与图像反转抗蚀剂层叠而成的两层抗蚀剂(例如,参照专利文献1)。

5.专利文献1:日本特开平10

‑

154707号公报

6.但是,上层抗蚀剂的形状不稳定,可能成为倒锥。因此,存在不能稳定地抑制剥离法中的金属散落这一问题。

技术实现要素:

7.本发明是为了解决上述那样的课题而完成的,其目的在于,获得能够稳定地抑制剥离法中的金属散落的半导体装置的制造方法。

8.本发明所涉及的半导体装置的制造方法的特征在于,具备:在半导体基板之上涂覆下层抗蚀剂的工序;在上述下层抗蚀剂之上涂覆上层抗蚀剂的工序;通过曝光和显影而在上述上层抗蚀剂形成第1开口,并在上述显影时,通过显影液还溶解上述下层抗蚀剂,而在上述第1开口的下方形成宽度比上述第1开口宽的第2开口,从而形成具有底切的帽檐状的抗蚀剂图案的工序;通过实施烘焙使上述上层抗蚀剂热收缩,从而使上述上层抗蚀剂的帽檐部向上侧翘曲的工序;将金属膜成膜于上述抗蚀剂图案之上、和通过上述第2开口暴露的上述半导体基板之上的工序;以及除去上述抗蚀剂图案和上述抗蚀剂图案之上的上述金属膜,残留上述半导体基板之上的上述金属膜来作为电极的工序。

9.在本发明中,通过实施烘焙使上层抗蚀剂热收缩,从而使上层抗蚀剂的帽檐部向上侧翘曲。由此,实施上层抗蚀剂的侧壁的锥化,因此能够在上层抗蚀剂的侧壁无阶梯间断

地进行金属膜的成膜。因此,能够稳定地抑制剥离法中的金属散落。

附图说明

10.图1是表示实施方式1所涉及的半导体装置的制造方法的剖视图。

11.图2是表示实施方式1所涉及的半导体装置的制造方法的剖视图。

12.图3是表示实施方式1所涉及的半导体装置的制造方法的剖视图。

13.图4是表示实施方式1所涉及的半导体装置的制造方法的剖视图。

14.图5是表示实施方式1所涉及的半导体装置的制造方法的剖视图。

15.图6是表示实施方式1所涉及的半导体装置的制造方法的剖视图。

16.图7是表示实施方式1所涉及的半导体装置的制造方法的变形例的剖视图。

17.图8是表示实施方式1所涉及的半导体装置的制造方法的变形例的剖视图。

18.图9是表示实施方式2所涉及的半导体装置的制造方法的剖视图。

19.图10是表示实施方式2所涉及的半导体装置的制造方法的剖视图。

20.图11是表示实施方式2所涉及的半导体装置的制造方法的剖视图。

21.图12是表示实施方式2所涉及的半导体装置的制造方法的剖视图。

22.图13是表示实施方式2所涉及的半导体装置的制造方法的剖视图。

23.图14是表示实施方式2所涉及的半导体装置的制造方法的剖视图。

24.图15是表示实施方式3所涉及的半导体装置的制造方法的剖视图。

25.图16是表示实施方式3所涉及的半导体装置的制造方法的剖视图。

26.图17是表示实施方式3所涉及的半导体装置的制造方法的剖视图。

27.图18是表示实施方式3所涉及的半导体装置的制造方法的剖视图。

28.图19是表示实施方式3所涉及的半导体装置的制造方法的剖视图。

29.图20是表示实施方式3所涉及的半导体装置的制造方法的剖视图。

30.图21是表示实施方式3所涉及的半导体装置的制造方法的剖视图。

31.图22是表示实施方式4所涉及的半导体装置的制造方法的剖视图。

32.图23是表示实施方式4所涉及的半导体装置的制造方法的剖视图。

33.图24是表示实施方式4所涉及的半导体装置的制造方法的剖视图。

34.图25是表示实施方式4所涉及的半导体装置的制造方法的剖视图。

35.图26是表示实施方式4所涉及的半导体装置的制造方法的剖视图。

36.图27是表示实施方式4所涉及的半导体装置的制造方法的剖视图。

37.图28是表示实施方式4所涉及的半导体装置的制造方法的剖视图。

38.图29是表示实施方式4所涉及的半导体装置的制造方法的剖视图。

39.图30是表示实施方式4所涉及的半导体装置的制造方法的剖视图。

40.图31是表示实施方式5所涉及的半导体装置的制造方法的剖视图。

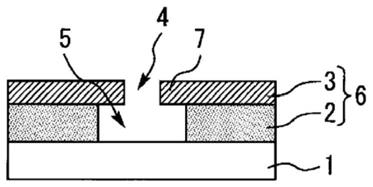

41.图32是表示实施方式5所涉及的半导体装置的制造方法的剖视图。

42.图33是表示实施方式5所涉及的半导体装置的制造方法的剖视图。

43.图34是表示实施方式5所涉及的半导体装置的制造方法的剖视图。

具体实施方式

44.参照附图对实施方式所涉及的半导体装置的制造方法进行说明。存在对相同的或者对应的结构元件标注相同的附图标记并省略反复说明的情况。

45.实施方式1

46.图1~图6是表示实施方式1所涉及的半导体装置的制造方法的剖视图。首先,如图1所示,在由化合物半导体构成的半导体基板1之上涂覆下层抗蚀剂2。下层抗蚀剂2是溶解于tmah(tetramethyl ammonium hydroxide:四甲基氢氧化铵)的底切形成用抗蚀剂。作为下层抗蚀剂2,例如使用日本化药制lor系列(商品名)。将半导体基板1和下层抗蚀剂2在140℃~180℃下实施预烘焙来使下层抗蚀剂2所包含的溶剂挥发。

47.接下来,如图2所示,在下层抗蚀剂2之上涂覆上层抗蚀剂3。上层抗蚀剂3是正性光致抗蚀剂(positive type photoresist)。将半导体基板1、下层抗蚀剂2以及上层抗蚀剂3在90℃~100℃下实施预烘焙。由此,使上层抗蚀剂3所包含的溶剂挥发。为了形成微小图案,优选上层抗蚀剂3是高分辨率抗蚀剂。作为上层抗蚀剂3,例如使用东京应化工业制ar5300(商品名)。上层抗蚀剂3的膜厚是0.3μm左右。

48.接下来,使用掩模将上层抗蚀剂3曝光。对于曝光,使用利用波长为365nm的光的i线步进曝光器等曝光装置。在110℃下进行曝光后烘烤(post exposure baking)。接下来,用碱性显影液对上层抗蚀剂3进行显影来形成第1开口4。作为碱性显影液,使用作为浓度为2.38%的tmah的东京应化工业制nmd

‑

3(商品名)等。

49.在该显影时,用显影液还溶解下层抗蚀剂2,而在第1开口4的下方形成第2开口5。这里,对于显影液,下层抗蚀剂2比上层抗蚀剂3更容易溶解,从而下层抗蚀剂2的第2开口5的宽度比上层抗蚀剂3的第1开口4的宽度宽。其结果是,如图3所示,形成具有底切的帽檐状的抗蚀剂图案6。上层抗蚀剂3的帽檐部7向下层抗蚀剂2的第2开口5的上方突出。半导体基板1的上表面在第2开口5暴露。

50.接下来,如图4所示,在100℃~120℃下实施后烘焙(post baking)使上层抗蚀剂3热收缩,从而使上层抗蚀剂3的帽檐部7向上侧翘曲。由此,实施上层抗蚀剂3的侧壁的锥化。对于锥角度,能够通过后烘焙温度在30~90

°

的范围内进行调整。

51.接下来,如图5所示,通过蒸镀或者溅射将金属膜8成膜于抗蚀剂图案6之上和通过第2开口5暴露的半导体基板1之上。接下来,如图6所示,通过剥离而除去抗蚀剂图案6和抗蚀剂图案6之上的金属膜8,残留半导体基板1之上的金属膜8来作为电极9。例如,电极9是栅极电极。其后,将源极电极和漏极电极等形成于半导体基板1之上。

52.如以上说明的那样,在本实施方式中,通过实施烘焙使上层抗蚀剂3热收缩,从而使上层抗蚀剂3的帽檐部7向上侧翘曲。由此,实施上层抗蚀剂3的侧壁的锥化,因此能够在上层抗蚀剂3的侧壁无阶梯间断(step disconnection)地将金属膜8成膜。因此,能够稳定地抑制剥离法中的金属散落。另外,能够通过后烘焙的温度容易地控制锥角度。由于上层抗蚀剂3上翘,因此能够相对于金属膜8的厚度减薄下层抗蚀剂2的厚度。

53.图7和图8是表示实施方式1所涉及的半导体装置的制造方法的变形例的剖视图。如图7所示,在半导体基板1之上形成绝缘膜10,并与实施方式1相同地形成抗蚀剂图案6和金属膜8。接下来,如图8所示,通过剥离除去抗蚀剂图案6和抗蚀剂图案6之上的金属膜8,并残留绝缘膜10之上的金属膜8来作为电极9。除电极9的下方以外的绝缘膜10被除去。例如,

电极9是栅极电极,绝缘膜10是栅极绝缘膜。其他的结构与实施方式1相同。在这种情况下,也能够获得实施方式1的效果。另外,也可以代替绝缘膜10而在半导体基板1之上形成金属膜,并在其上形成抗蚀剂图案6和电极9。

54.实施方式2

55.图9~图14是表示实施方式2所涉及的半导体装置的制造方法的剖视图。首先,如图9所示,在由化合物半导体构成的半导体基板1之上涂覆上层抗蚀剂3。上层抗蚀剂3是正性光致抗蚀剂。在90℃~100℃下进行预烘焙,使上层抗蚀剂3所包含的溶剂挥发。

56.接下来,如图10所示,通过曝光和显影而在上层抗蚀剂3形成开口11。接下来,如图11所示,将形成了开口11的上层抗蚀剂3作为掩模,使用硫酸系或者酒石酸系的蚀刻剂对半导体基板1进行各向同性蚀刻,从而形成凹部12。凹部12具有比上层抗蚀剂3的开口11宽的宽度。其结果是,形成上层抗蚀剂3的帽檐部7向凹部12的上方突出的底切。

57.接下来,如图12所示,在100℃~120℃下实施后烘焙使上层抗蚀剂3热收缩,从而使上层抗蚀剂3的帽檐部7向上侧翘曲。由此,实施上层抗蚀剂3的侧壁的锥化。对于锥角度,能够通过后烘焙温度而在30~90

°

的范围内进行调整。

58.接下来,如图13所示,通过蒸镀或者溅射将金属膜8成膜于上层抗蚀剂3之上和凹部12的底面。接下来,如图14所示,通过剥离除去上层抗蚀剂3和上层抗蚀剂3之上的金属膜8,并残留凹部12的底面的金属膜8来作为电极9。

59.如以上说明的那样,在本实施方式中,通过实施烘焙使上层抗蚀剂3热收缩,从而使上层抗蚀剂3的帽檐部7向上侧翘曲。由此,实施上层抗蚀剂3的侧壁的锥化,因此能够在上层抗蚀剂3的侧壁无阶梯间断地将金属膜8成膜。因此,能够稳定地抑制剥离法中的金属散落。另外,能够通过后烘焙的温度容易地控制锥角度。由于上层抗蚀剂3上翘,因此能够相对于金属膜8的厚度减薄凹部12的蚀刻深度。

60.实施方式3

61.图15~图21是表示实施方式3所涉及的半导体装置的制造方法的剖视图。首先,如图15所示,通过cvd(化学气相生长)在由化合物半导体构成的半导体基板1之上形成绝缘膜13。绝缘膜13是sin或者sio等。

62.接下来,如图16所示,在绝缘膜13之上涂覆上层抗蚀剂3。上层抗蚀剂3是正性光致抗蚀剂。在90℃~100℃下预烘焙,使上层抗蚀剂3所包含的溶剂挥发。通过曝光和显影而在上层抗蚀剂3形成第1开口4。

63.接下来,如图17所示,将形成了第1开口4的上层抗蚀剂3作为掩模,通过icp(反应性离子蚀刻)等来对半导体基板1进行干式蚀刻,从而在第1开口4的下方形成第2开口5。第2开口5具有比第1开口4宽的宽度。其结果是,形成上层抗蚀剂3的帽檐部7向第2开口5的上方突出的底切。

64.接下来,如图18所示,在100℃~120℃下实施后烘焙使上层抗蚀剂3热收缩,从而使上层抗蚀剂3的帽檐部7向上侧翘曲。由此,实施上层抗蚀剂3的侧壁的锥化。对于锥角度,能够通过后烘焙温度而在30~90

°

的范围内进行调整。

65.接下来,如图19所示,通过蒸镀或者溅射将金属膜8成膜于上层抗蚀剂3之上和通过第2开口5暴露的半导体基板1之上。接下来,如图20所示,通过剥离除去上层抗蚀剂3和上层抗蚀剂3之上的金属膜8。如图21所示,通过bhf(缓冲氢氟酸)等而除去绝缘膜13。残留半

导体基板1之上的金属膜8来作为电极9。

66.如以上说明的那样,在本实施方式中,通过实施烘焙使上层抗蚀剂3热收缩,从而使上层抗蚀剂3的帽檐部7向上侧翘曲。由此,实施上层抗蚀剂3的侧壁的锥化,因此能够在上层抗蚀剂3的侧壁无阶梯间断地将金属膜8成膜。因此,能够稳定地抑制剥离法中的金属散落。另外,能够通过后烘焙的温度容易地控制锥角度。由于上层抗蚀剂3上翘,因此能够相对于金属膜8的厚度减薄绝缘膜13的厚度。

67.实施方式4

68.图22~图30是表示实施方式4所涉及的半导体装置的制造方法的剖视图。首先,如图22所示,在半导体基板1之上涂覆下层抗蚀剂2。下层抗蚀剂2是溶解于tmah的底切形成用抗蚀剂。将半导体基板1和下层抗蚀剂2在140℃~180℃下预烘焙而使下层抗蚀剂2所包含的溶剂挥发。

69.接下来,如图23所示,在下层抗蚀剂2之上涂覆作为图像反转抗蚀剂的上层抗蚀剂14。作为上层抗蚀剂14,例如能够使用merck performance materials ltd.制的图像反转抗蚀剂az5214e(商品名)。上层抗蚀剂14的膜厚是1.0μm左右。

70.接下来,如图24所示,对于上层抗蚀剂14的第1区域14a用掩模15覆盖而不曝光,对于上层抗蚀剂14的第2区域14b则进行曝光。在曝光中,使用利用了波长为365nm的光的i线步进曝光器等曝光装置。在曝光后的上层抗蚀剂14的第2区域14b产生游离酸。

71.接下来,如图25所示,将与抗蚀剂中的游离酸发生反应的收缩剂16涂覆于上层抗蚀剂14之上。作为收缩剂16,例如能够使用merck performance materials ltd.制的收缩剂az r200(商品名)。

72.此外,az r200一般用作图案收缩。若对酚醛清漆系抗蚀剂(novolak resist)进行曝光,则产生酸,通过碱性显影而对曝光部进行显影,从而形成开口部。在开口部产生残存酸。若涂覆收缩剂并烘焙,则与残存酸进行交联反应,若通过水洗除去收缩剂,则能够缩小开口部。收缩剂是水溶性,收缩部是碱可溶性。在本实施方式中,不将收缩剂用于开口部的缩小。

73.接下来,如图26所示,在110℃下进行烘焙。该烘焙兼做上层抗蚀剂14的反转烘焙(reversal baking)和收缩剂的收缩烘焙(shrink baking)。通过烘焙,使收缩剂16与上层抗蚀剂14的被曝光的第2区域14b的抗蚀剂上部14b1中的游离酸进行交联反应。此时,因图像反转抗蚀剂的特征,而第2区域14b的抗蚀剂下部14b2的游离酸进行热交联反应。由此,抗蚀剂上部14b1可溶于显影液,抗蚀剂下部14b2不溶于显影液。

74.接下来,如图27所示,通过进行全面曝光而在上层抗蚀剂14的第1区域14a产生游离酸,而变得可溶于碱。接下来,通过碱性显影液进行显影,除去水溶性的收缩剂16、上层抗蚀剂14的第2区域14b的抗蚀剂上部14b1以及第1区域14a来在上层抗蚀剂14形成第1开口4。作为碱性显影液,能够使用作为浓度为2.38%的tmah的东京应化工业制nmd

‑

3(商品名)等。

75.在该显影时,通过显影液还溶解下层抗蚀剂2,从而在第1开口4的下方形成第2开口5。这里,对于显影液,下层抗蚀剂2比上层抗蚀剂14更容易溶解,从而下层抗蚀剂2的第2开口5的宽度比上层抗蚀剂14的第1开口4的宽度宽。其结果是,如图28所示,形成具有底切的帽檐状的抗蚀剂图案6。上层抗蚀剂14的帽檐部7向下层抗蚀剂2的第2开口5的上方突出。半导体基板1的上表面在第2开口5暴露。

76.接下来,如图29所示,通过蒸镀或者溅射将金属膜8成膜于上层抗蚀剂14之上和通过第2开口5暴露的半导体基板1之上。接下来,如图30所示,通过剥离除去上层抗蚀剂14、上层抗蚀剂14上的金属膜8以及下层抗蚀剂2,残留半导体基板1之上的金属膜8来作为电极9。

77.如以上说明的那样,在本实施方式中,通过使用与在上层抗蚀剂14中产生的酸进行反应的收缩剂16,实施上层抗蚀剂14的侧壁的锥化。由此,能够在上层抗蚀剂14的侧壁无阶梯间断地将金属膜8成膜。由于能够使图案形成后的上层抗蚀剂14的膜厚比涂覆后的膜厚薄,从而成膜于上层抗蚀剂14的侧壁的金属减少。因此,能够稳定地抑制剥离法中的金属散落。

78.另外,在实施方式1~3中,由于开口尺寸扩大,因此不能形成微小图案,但在本实施方式中,能够形成微小图案。此外,也可以在半导体基板1之上形成绝缘膜,并将下层抗蚀剂2和电极9等形成于绝缘膜之上。

79.实施方式5

80.图31~图34是表示实施方式5所涉及的半导体装置的制造方法的剖视图。首先,实施实施方式4的从图22到图28的工序,而如图31所示,进行上层抗蚀剂14的锥化,形成具有底切的帽檐状的抗蚀剂图案6。

81.接下来,如图32所示,在100℃~120℃下实施后烘焙使上层抗蚀剂14热收缩,从而使上层抗蚀剂14的帽檐部7向上侧翘曲。由此,使上层抗蚀剂14的侧壁进一步锥化。对于锥角度,能够通过后烘焙温度而在30~90

°

的范围内进行调整。

82.接下来,如图33所示,通过蒸镀或者溅射将金属膜8成膜于上层抗蚀剂14之上和凹部12的底面。接下来,如图34所示,通过剥离除去抗蚀剂图案6和抗蚀剂图案6之上的金属膜8,残留半导体基板1之上的金属膜8来作为电极9。

83.如以上说明的那样,在本实施方式中,通过实施烘焙使上层抗蚀剂14热收缩,从而使上层抗蚀剂14的帽檐部7向上侧翘曲。由此,上层抗蚀剂14的侧壁比实施方式4更锥化,因此能够在上层抗蚀剂14的侧壁无阶梯间断地将金属膜8成膜。因此,能够更稳定地抑制剥离法中的金属散落。另外,能够通过后烘焙的温度容易地控制锥角度。其他的结构和效果与实施方式4相同。

84.附图标记说明

[0085]1…

半导体基板;2

…

下层抗蚀剂;3

…

上层抗蚀剂;4

…

第1开口;5

…

第2开口;6

…

抗蚀剂图案;7

…

帽檐部;8

…

金属膜;9

…

电极;10

…

绝缘膜;11

…

开口;12

…

凹部;13

…

绝缘膜;14

…

上层抗蚀剂;14a

…

第1区域;14b

…

第2区域;14b1

…

抗蚀剂上部;14b2

…

抗蚀剂下部;15

…

掩模;16

…

收缩剂。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。