1.本发明实施例涉及半导体领域,特别涉及一种光掩膜版及其制作方法。

背景技术:

2.光刻工艺是半导体器件制造工艺中的一个重要步骤,该步骤利用图案化的光掩膜版对光刻胶层进行曝光,进而通过显影在光刻胶层上刻蚀出与光掩膜版相同的图案。光掩膜版包括透明基底和位于基底上的遮光层,遮光层内具有开口,开口在光刻胶层上的正投影位于光刻胶层的局部表面。

3.在对光刻胶层进行曝光处理时,光源发出的光线一部分被遮光层阻挡,另一部分穿过开口到达光刻胶层的表面,从而实现对光刻胶层的局部曝光。需要注意的是,光掩膜版的质量决定了曝光图案的质量,如光掩膜版上的缺陷数量,光掩膜版上图案的尺寸变化等,而现有光掩膜版的质量还有提高。

技术实现要素:

4.本发明实施例提供了一种光掩膜版及其制作方法,有利于保证光掩膜版在使用过程中具有良好的性能。

5.本发明实施例提供一种光掩膜版,包括:基底和位于所述基底上的遮光层,所述遮光层内具有暴露所述基底表面的开口;阻挡层,所述阻挡层覆盖所述开口的侧壁,且所述阻挡层底部与所述基底相接触。

6.可选的,所述阻挡层覆盖所述开口的部分侧壁。

7.可选的,所述阻挡层的高度与所述遮光层的高度的比例大于0.8。

8.可选的,所述遮光层的材料包括铬、钼、钌,钽、铂、镍、钯、银、锡、铟或镉中的任一种。

9.可选的,所述阻挡层的材料包括氧化物、氮化物、碳化物或硅化物中的任一种。

10.可选的,所述阻挡层的厚度范围为5nm~10nm。

11.可选的,所述阻挡层覆盖所述开口的全部侧壁,且还覆盖所述遮光层远离所述基底的顶部表面;所述阻挡层的外表面在所述开口的侧壁和所述遮光层远离所述基底的顶部表面相交处呈弧形。

12.相应地,本发明实施例还提供一种光掩膜版的制作方法,包括:提供基底和位于所述基底上的遮光层;在所述遮光层内形成暴露所述基底表面的开口;形成覆盖所述开口的侧壁的阻挡层,且所述阻挡层的底部与所述基底相接触。

13.可选的,所述遮光层的材料包括铬、钼、钌,钽、铂、镍、钯、银、锡、铟或镉中的任一种;所述阻挡层的材料包括氧化物、氮化物、碳化物或硅化物中的任一种。

14.可选的,所述阻挡层覆盖所述开口的全部侧壁,且还覆盖所述遮光层远离所述基底的顶部表面;所述阻挡层的外表面在所述开口的侧壁和所述遮光层远离所述基底的顶部表面相交处呈弧形。

15.可选的,所述遮光层为铬层;所述阻挡层为氧化铬层。

16.可选的,对所述铬层进行氧化工艺,形成所述氧化铬层;所述氧化工艺的工艺参数包括:温度范围为200℃~500℃,氧气流量范围为20sccm~50sccm;或者温度范围为200℃~500℃,水蒸气流量范围为40sccm~100sccm。

17.可选的,所述在所述遮光层内形成暴露所述基底表面的开口,包括:在所述遮光层上形成光刻胶层;对所述光刻胶层进行曝光显影,以形成图案化的预开口,所述预开口暴露所述遮光层表面;通过所述预开口对所述遮光层进行刻蚀,以形成暴露所述基底表面的所述开口。

18.可选的,所述形成覆盖所述开口侧壁的阻挡层,包括:在形成所述开口之后,对所述遮光层进行氧化工艺,形成所述阻挡层;在形成所述阻挡层之后,去除所述光刻胶层。

19.可选的,所述氧化工艺是在温度范围为60℃~80℃条件下进行的。

20.可选的,所述形成覆盖所述开口侧壁的阻挡层,包括:在形成所述开口之后,去除所述光刻胶层;在去除所述光刻胶层之后,对所述遮光层进行沉积工艺,形成所阻挡膜,去除覆盖所述遮光层顶部表面和所述开口底部的所述阻挡膜,形成所述阻挡层。

21.本发明实施例提供的技术方案中,在遮光层中开口的侧壁上覆盖阻挡层,该阻挡层能够有效地阻挡遮光层中的铬向开口侧壁迁移,从而防止铬在开口侧壁堆积,进而避免堆积的铬对开口形貌造成不良影响,保证开口始终具有良好的尺寸均匀性;此外,由于阻挡层底部与基底表面相接触,即阻挡层覆盖遮光层与基底之间的拐角区域,有利于防止遮光层中的铬向基底表面迁移,避免铬迁移至基底上而形成缺陷,从而避免该缺陷对曝光产生的不良影响,从而提高曝光质量。

22.此外,阻挡层的外表面在开口的侧壁和遮光层远离基底的顶部表面的相交处呈弧形,避免尖锐的直角拐点,可以减弱曝光时入射光线在开口的侧壁和遮光层远离基底的顶部表面相交处的衍射效应,改善光掩膜版三维效应,提高曝光质量。

附图说明

23.一个或多个实施例通过与之对应的附图中的图片进行示例性说明,这些示例性说明并不构成对实施例的限定,除非有特别申明,附图中的图不构成比例限制。

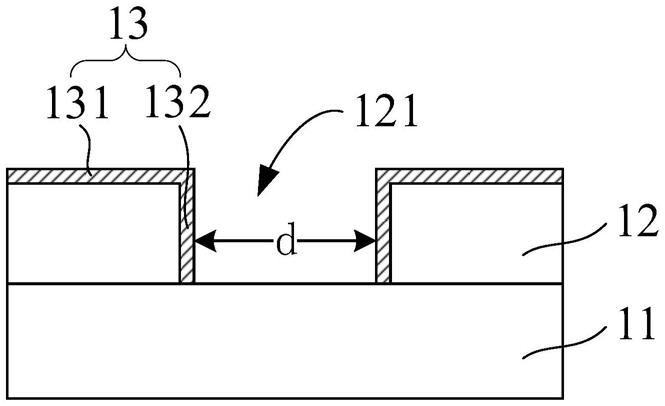

24.图1为本发明一实施例提供的一种光掩膜版的剖面结构示意图;

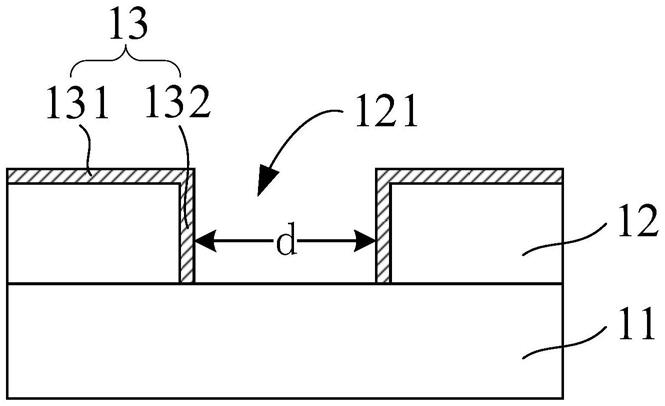

25.图2为本发明另一实施例提供的一种光掩膜版的剖面结构示意图;

26.图3为本发明又一实施例提供的一种光掩膜版的剖面结构示意图;

27.图4至图7为本发明一实施例提供的光掩膜版的制作方法各步骤对应的剖面结构示意图;

28.图8为本发明另一实施例提供的光掩膜版的制作方法一步骤对应的剖面结构示意图;

29.图9为本发明又一实施例提供的光掩膜版的制作方法一步骤对应的剖面结构示意图;

30.图10为本发明再一实施例提供的光掩膜版的制作方法一步骤对应的剖面结构示意图。

具体实施方式

31.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合附图对本发明的各实施例进行详细的阐述。然而,本领域的普通技术人员可以理解,在本发明各实施例中,为了使读者更好地理解本技术而提出了许多技术细节。但是,即使没有这些技术细节和基于以下各实施例的种种变化和修改,也可以实现本技术所要求保护的技术方案。

32.参考图1,本实施例中,光掩膜版包括:基底11和位于基底11上的遮光层12,遮光层12内具有暴露基底11表面的开口121;阻挡层13,阻挡层13覆盖开口121的侧壁,且阻挡层13的底部与基底11相接触。光掩膜版上具有关键尺寸d,关键尺寸d为光掩膜版上开口121的尺寸。

33.以下将结合附图对本发明实施例提供的光掩膜版进行详细说明。

34.基底11为透明材料,在使用光掩膜版进行图案转移时,光线从被暴露出的基底11表面穿过,对晶圆上的光刻胶进行曝光,并在曝光之后进行显影,从而实现图案转移。基底11的材料包括石英玻璃。曝光常用的光线波长为365nm,248nm,157nm或193nm。

35.具体的,阻挡层13包括覆盖开口121的整个侧壁的第一阻挡层131,第一阻挡层131的底部与基底11表面相接触。如此,当遮光层12的材料为铬时,第一阻挡层131起到阻挡遮光层12中的铬迁移至开口121的侧壁以及基底11表面,从而保证开口121始终具有良好的尺寸均匀性以及开口121的底部不会产生铬迁移导致的缺陷,进而保证光掩膜版的曝光质量。

36.其中,遮光层的材料包括铬、钼、钌,钽、铂、镍、钯、银、锡、铟或镉中的任一种;阻挡层的材料包括氧化物、氮化物、碳化物或硅化物中的任一种。

37.本实施例中,阻挡层的厚度范围为5nm~10nm,例如7nm、8nm、9nm。本实施例以阻挡层23的材料分别为物理特性和原子间距具有较大差异的氧化铬和碳化硅为例,得到在不同材料条件下,阻挡遮光层22中的铬迁移至开口121侧壁所需要的阻挡层23宽度,进而得到阻挡层23的宽度范围。处于该宽度范围内的阻挡层23既能具有较好的阻挡效果,又能减小对光掩膜版尺寸的影响。

38.本实施例中,阻挡层13还包括覆盖遮光层12顶部表面的第二阻挡层132,第二阻挡层132的材料可以与第一阻挡层131的材料相同。具体的,例如,遮光层12的材料为铬时,第二阻挡层132的设置能够避免遮光层12中的铬迁移至遮光层12的顶部表面并破坏遮光层12的表面平整性,进而避免因铬杂质的存在而形成的漫反射影响曝光效果,有利于提高曝光质量。

39.在一实施例中,参考图2,阻挡层23覆盖开口221的部分侧壁。

40.需要说明的是,当阻挡层23覆盖开口221的部分侧壁时,在垂直于基底21表面的方向上,阻挡层23的高度与遮光层22的高度的比例应大于0.8。

41.具体的,例如,遮光层22的材料为铬时,由于未被覆盖的遮光层22的侧壁会因为铬的迁移而出现铬杂质的堆积,这使得遮光层22的侧壁被暴露地越多,铬杂质的堆积量越多,因此,当阻挡层23仅覆盖遮光层22的部分侧壁时,阻挡层23的高度与遮光层22的高度的比例应当大于0.8,如此,能够避免铬杂质在开口221的侧壁大量堆积,进而避免大量堆积的铬杂质影响开口221的形貌,有利于保证光掩膜版具有较好的关键尺寸均匀性,保证曝光质量。

42.在一实施例中,如图3所示,阻挡层33覆盖开口321的全部侧壁,且还覆盖遮光层32

远离基底31的顶部表面;阻挡层33的外表面在开口321的侧壁和遮光层32远离基底31的顶部表面相交处呈弧形。如此,能够避免尖锐的直角拐点,可以减弱曝光时入射光线在开口321的侧壁和遮光层32远离基底31的顶部表面相交处的衍射效应,改善光掩膜版三维效应,提高曝光质量。

43.相应地,本发明实施例还提供一种光掩膜版的制作方法,可用于形成上述的光掩膜版。

44.图4至图7为本发明一实施例提供的光掩膜版的制作方法各步骤对应的剖面结构示意图。

45.参考图4,提供基底51和位于基底51上的遮光层52。

46.具体的,基底51为透明材料,例如玻璃。遮光层52的材料包括铬、钼、钌,钽、铂、镍、钯、银、锡、铟或镉中的任一种。

47.在遮光层52内形成暴露基底51表面的开口。具体包括以下步骤:

48.参考图5,在遮光层52远离基底51的表面形成光刻胶层53,并对光刻胶层53进行曝光显影,以形成图案化的预开口531,预开口531暴露遮光层52表面。

49.本实施例中,后续要形成的阻挡层的材料包括氧化物、氮化物、碳化物或硅化物中的任一种。具体的,阻挡层的材料为非透光材料时,预开口531在平行于基底51表面方向上的宽度d3等于后续要预留的光掩膜版的关键尺寸d和两倍的阻挡层的宽度之和;阻挡层的材料为透明材料,如氧化硅等,预开口在平行于基底表面方向上的宽度等于光掩膜版的关键尺寸d,采用透明材料作为阻挡层的材料,可以直接进行沉积工艺形成阻挡层,无需进行额外的刻蚀工艺,有利于进一步缩短光掩膜版的工艺周期;此外,由于透明材料不会阻隔光线,因此不会对光掩膜版的曝光质量造成影响。

50.参考图6,通过预开口531(参考图5)对遮光层52(参考图5)进行刻蚀,以形成暴露基底51表面的开口522。

51.参考图7,在形成开口522之后,去除光刻胶层53(参考图6);且在去除光刻胶层53之后,形成阻挡层54,阻挡层54覆盖开口522的侧壁,阻挡层54的底部与基底51表面相接触。

52.本实施例中,阻挡层54覆盖开口522的全部侧壁,且还覆盖遮光层52远离基底51的顶部表面;阻挡层54的外表面在开口522的侧壁和遮光层52远离基底51的顶部表面相交处呈弧形。如此,有利于避免尖锐的直角拐点,从而减弱曝光时入射光线在开口522的侧壁和遮光层52远离基底51的顶部表面相交处的衍射效应,改善光掩膜版三维效应,提高曝光质量。

53.其中,遮光层52为铬层,阻挡层54为氧化铬层,氧化铬层可通过对铬层进行氧化工艺形成。具体的,覆盖遮光层52侧壁的阻挡层54在平行于基底51表面方向上的宽度和自身的致密性与氧化工艺的参数有关。

54.优选的,氧化工艺的工艺参数包括:温度范围为200℃~500℃,氧气流量范围为20sccm~50sccm;或者,温度范围为200℃~500℃,水蒸气流量范围为40sccm~100sccm。采用上述氧化工艺参数形成阻挡层54,具有所需工艺时长较短以及形成的阻挡层54致密性较高(即宽度较薄)的特点,在保证阻挡层54的阻挡效果的同时,能够减小光掩膜版的整体结构尺寸。

55.本实施例中,利用气体进行热氧化工艺,有利于使得氧化铬在开口522的侧壁和遮

光层52顶部表面相交处具有弧形外表面,有利于改善光掩膜版三维效应,提高曝光质量;并且在遮光层52的顶部表面也形成氧化铬,能够避免铬迁移至遮光层52的顶部表面并破坏遮光层52的表面平整性,进而避免因铬杂质的存在而形成的漫反射影响曝光效果,进一步提高曝光质量。此外,采用氧化工艺形成阻挡层54,可以选择性的形成在遮光层52的表面,避免对透光区产生影响,有利于避免阻挡层54的形成工艺对基底51表面造成污染,以及避免清洗污染时对基底51表面造成损伤,进而避免表面污染和表面损伤对曝光造成的不利影响,进而保证曝光质量。

56.本发明另一实施例还提供一种光掩膜版的制作方法,与前一实施例不同的是,本实施例中,在去除光刻胶层之前进行氧化工艺。以下将结合图8进行详细说明,图8为本发明另一实施例提供的光掩膜版的制作方法一步骤对应的剖面结构示意图。与上一方法实施例相同或者相应的制作步骤,可参考上一方法实施例的相应说明,以下不做赘述。

57.本实施例中,在去除光刻胶层63之前进行氧化工艺,以形成覆盖遮光层62开口622侧壁的阻挡层64;在形成阻挡层64之后,去除光刻胶层63。

58.本实施例中,氧化工艺的工艺参数包括:在温度范围为60℃~80℃条件下利用氧化工艺形成阻挡层。相较于前一实施例而言,本实施例的氧化工艺参数中,氧化温度较低。优选的,可以在水蒸气的环境中进行氧化工艺,以提高氧化速率。

59.由于本实施例中需要形成阻挡层64的区域面积较小,在氧化温度不变的条件下仅需要较低的氧浓度就可以形成较高致密性的阻挡层64,而本实施例实际上降低氧化温度,如此,能够在保证阻挡层64的致密性条件下,避免高温氧环境会对光刻胶造成灰化,进而避免基底61表面被污染,进而保证光掩膜版的曝光质量。

60.本实施例中,利用现有的光刻胶层63限定阻挡层64的形成区域,无需单独形成限定层,有利于缩短光掩膜版的制作周期;此外,通过降低氧化温度的方式避免光刻胶灰化,有利于避免基底61受到污染,保证光掩膜版的曝光质量。

61.本发明又一实施例还提供一种光掩膜版的制作方法,与前一实施例不同的是,本实施例中,在去除光刻胶层之后进行沉积工艺,形成阻挡膜。以下将结合图9进行详细说明,图9为本发明又一实施例提供的光掩膜版的制作方法一步骤对应的剖面结构示意图。与上一方法实施例相同或者相应的制作步骤,可参考上一方法实施例的相应说明,以下不做赘述。

62.本实施例中,在去除光刻胶层之后,进行沉积工艺,形成阻挡膜731,阻挡膜731覆盖遮光层72的顶部表面与开口722的侧壁和底部;在形成阻挡膜731之后,进行无掩膜干法刻蚀工艺,去除覆盖遮光层72顶部表面和开口722底部的阻挡膜731,形成阻挡层。

63.本实施例中,基底71的材料的硬度大于阻挡膜731的材料的硬度,有利于避免在刻蚀去除开口722底部的阻挡膜731时对基底71表面造成损伤,从而保证光掩膜版的曝光质量。

64.本实施例中,采用沉积工艺形成阻挡膜731并刻蚀形成阻挡层,无需等待进行氧化工艺所需的升温时间和降温时间,有利于缩短光掩膜版的制作周期。

65.本发明再一实施例还提供一种光掩膜版的制作方法,与前一实施例不同的是,本实施例中,阻挡层为透明材料。以下将结合图10进行详细说明,图10为本发明再一实施例提供的光掩膜版的制作方法一步骤对应的剖面结构示意图。与上一方法实施例相同或者相应

的制作步骤,可参考上一方法实施例的相应说明,以下不做赘述。

66.本实施例中,阻挡层83的材料为透明材料,例如氧化硅或聚酰亚胺;阻挡层83可直接通过沉积工艺形成,进一步地,可采用原子层沉积工艺形成,如此,有利于获取具有较高致密性的阻挡层83。

67.本实施例中,采用透明材料作为阻挡层83的材料,并直接进行沉积工艺形成阻挡层83,无需进行额外的刻蚀工艺,有利于进一步缩短光掩膜版的工艺周期;此外,由于透明材料不会阻隔光线,因此不会对光掩膜版的曝光质量造成影响。

68.本领域的普通技术人员可以理解,上述各实施方式是实现本发明的具体实施例,而在实际应用中,可以在形式上和细节上对其作各种改变,而不偏离本发明的精神和范围。任何本领域技术人员,在不脱离本发明的精神和范围内,均可作各自更动与修改,因此本发明的保护范围应当以权利要求限定的范围为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。