1.本发明涉及肠衣加工领域,具体更涉及一种肠衣圆管及其应用与使用方法。

背景技术:

2.肠衣是将牲畜的肠管经过加工后,去除肠内其他不需要的组织后留下的半透明薄膜,是灌制各类香肠的理想材料,主要用于制作香肠的外衣。目前已知的盐渍肠衣是通过肠衣压缩机将肠衣套缩到圆管上,以方便运输和灌制。一般的现有技术中使用硬质塑料圆管作为肠衣支撑辅料,肠衣顺着圆管外壁脱落,从而来提高工作效力,其中为了固定肠衣的滑动,一般会在装上肠衣之后在塑料圆管的两侧采用橡胶原件将肠衣固定在塑料圆管中,但是,由于橡胶原件与塑料圆管之间并不是固定连接的,所以在平时使用的过程中,橡胶原件极易从塑料圆管壁上滑落到加工灌馅设备上,造成原件的误食,以及对人体的健康造成危害。其中专利cn201911204104.3也公开了一种无隔片圆管及其应用,免去橡胶圈的固定,无需将一端圆管上先套好隔片(或其它阻隔材料)再压缩到圆管上,不会有橡胶圈掉落的风险,使卸下肠衣时无阻止;但是该发明只专注了卸肠衣的功能,忽略了上肠衣时的操作,发明人发现该专利中所述的无隔片圆管并不利于上肠衣操作,影响了工作时的生产效率。

3.此外,之前申请的申请号为2020104143086的专利,在上、卸肠衣方面存在一定的优势,相较于目前的圆管,上、卸肠衣更加顺畅,然而,其记载的技术方案对于固定稍厚的肠衣原料,上肠衣后,会存在固定力较弱的可能,同时存在上肠衣后不易调整肠衣的可能。

技术实现要素:

4.为了解决上述的技术问题,本发明的第一个方面提供了一种肠衣圆管,包括圆管本体1;靠近所述圆管本体1一端的两侧分别设置有弧形压片2,靠近所述圆管本体1另一端的两侧分别设置有方形压片4;所述方形压片4包括方形压片开合端401、方形压片指压端402,所述方形压片开合端401、方形压片指压端402之间为一体连接;

5.所述弧形压片2包括弧形压片固定端201、弧形压片活动端202,所述弧形压片固定端201、弧形压片活动端202之间为一体连接;所述弧形压片固定端201、弧形压片活动端202之间的连接区的两侧分别通过第一连接体301与圆管本体1连接;所述弧形压片固定端201的顶端通过第二连接体302与圆管本体1连接;所述弧形压片活动端202的边缘与圆管本体1的距离为l1,所述第二连接体302沿圆管本体1轴向方向的长度为l2;所述l1的大小为0<l1<l2。

6.作为一种优选的技术方案,本发明中所述第一连接体301垂直于圆管本体1轴向方向的长度与l2相等,所述l2的大小为0.5

‑

3mm。

7.作为一种优选的技术方案,本发明中所述l1的大小为0时,所述弧形压片活动端202的边缘与圆管本体1之间为不连接。

8.作为一种优选的技术方案,本发明中所述弧形压片活动端202与第一连接体301之间设置有活动口202

‑

1。

9.作为一种优选的技术方案,本发明中所述方形压片开合端401、方形压片指压端402之间的连接区的两侧分别通过第三连接体501与圆管本体1连接。

10.作为一种优选的技术方案,本发明中所述肠衣圆管的材质选自聚乙烯、聚丙烯、聚氯乙烯、聚碳酸酯中的一种或多种的组合。

11.作为一种优选的技术方案,本发明中所述聚乙烯为食品级聚乙烯。

12.本发明的第二个方面提供了一种所述的肠衣圆管的应用,应用于肠衣的支撑部件。

13.本发明的第三个方面提供了一种所述的肠衣圆管的使用方法,步骤至少包括:从弧形压片的一端上肠衣。

14.与现有技术相比较,本发明具有如下优异的有益效果:

15.本发明提供了一种肠衣圆管,主要是应用于肠衣的支撑部件。本发明中的设计特点不仅具有优异卸肠衣的功能,而且该肠衣圆管也具有上肠衣时更加顺畅的特点。其中,在本发明中肠衣圆管的一段设计有弧形压片,其中该弧形压片朝向圆管头部的一端通过第二连接体将压片与圆管本体一起固定住,形成弧形压片固定端,而弧形压片的内侧则是活动的,将肠衣从圆管的弧形压片一端上肠衣,此时,按压方形压片指压端,方形压片开合端翘起,并将肠衣卡住,装好肠衣后,并按压与弧形压片固定端连接的圆管本体头部或是第二连接体,使得弧形压片活动端翘起,并将肠衣卡住,该肠衣圆管通过翘起来的弧形压片活动端、方形压片开合端就可以很容易将肠衣固定住,避免了橡胶原件的使用;卸肠衣时,先将落在造型凹槽里的肠衣向里推至圆管壁上,即可将翘起来的弧形压片活动端、方形压片开合端重新压下,则肠衣就能够很顺畅的从肠衣圆管上卸下,最后插入灌馅的不绣钢管,将肠衣过渡至不绣钢管上,方便快捷。其中在上肠衣的过程中,由于弧形压片固定端与圆管本体之间第二连接体的作用,使得在将肠衣装入肠衣圆管的过程中,更加顺畅,从而很好地避免在实际操作时,肠衣在通过弧形压片过程中,由于其自然收缩特性,造成肠衣滑入凹槽被卡住而操作不顺畅的缺陷。

16.此外,本发明中设计的弧形压片活动端与圆管本体之间的缝隙距离不受限制,申请人尤其发现,弧形压片活动端与圆管本体之间没有缝隙,同时弧形压片活动端又是可以上下活动的时候,卸肠衣的时候会更加的顺畅,不会在卸下肠衣时,发生戳破肠衣的风险;此外,当弧形压片活动端与圆管本体之间没有缝隙,且能够可以上下活动时,并控制l2为0.5

‑

3mm,l4为0.5

‑

3mm,l6、l5的长度比为1:(1.5

‑

2.5),且l3、l7的值为圆管本体1的横截面圆周长的0.3倍,尤其是l2为1.3mm,l4为1.3mm,l6、l5的长度比为1:2.1,且l3、l7的值为圆管本体1的横截面圆周长的0.3倍时,此时,不仅适用浸泡好后柔软的盐渍肠衣,同时对于厚度稍厚的人工肠衣同样具有合适的固定力,不会出现肠衣脱落的情况,在此基础上,活动口的设置,可以对较细较软的羊肠衣更精准的调整,达到微调的目的,同时避免了羊肠衣在操作的过程中被损坏。

附图说明

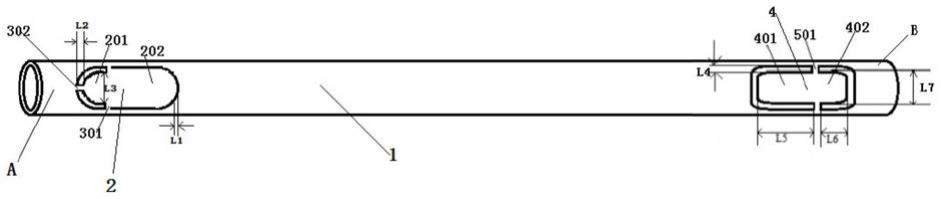

17.图1为实施例1所述的肠衣管的结构示意图主视图。

18.图2为图1中左端的局部放大图。

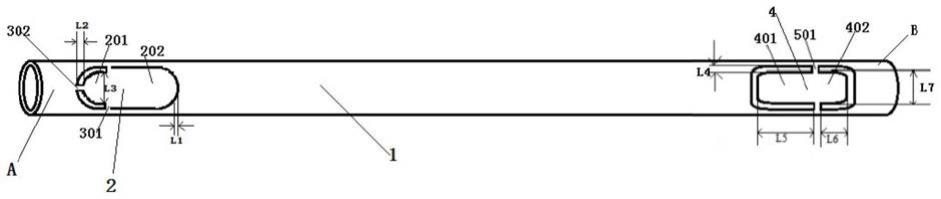

19.图3为实施例3中所述的肠衣圆管的结构示意图主视图。

20.图4为图3中的结构示意图相对应的俯视图。

21.其中图1

‑

图4中的标号的含义依次解释如下所示:

22.1为圆管本体;2为弧形压片;201为弧形压片固定端;202为弧形压片活动端;301为第一连接体;302为第二连接体;4为方形压片;401为方形压片开合端;402为方形压片指压端;501为第三连接体;202

‑

1为活动口。

具体实施方式

23.下面结合具体实施方式对本发明提供技术方案中的技术特征作进一步清楚、完整的描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

24.本技术领域技术人员可以理解,除非另外定义,这里使用的所有术语(包括技术术语和科学术语)具有与本发明所属领域中的普通技术人员的一般理解相同的意义。还应该理解的是,诸如通用字典中定义的那些术语应该被理解为具有与现有技术的上下文中的意义一致的意义,并且除非像这里一样定义,不会用理想化或过于正式的含义来解释。

25.本发明中的词语“优选的”、“优选地”、“更优选的”等是指,在某些情况下可提供某些有益效果的本发明实施方案。然而,在相同的情况下或其他情况下,其他实施方案也可能是优选的。此外,对一个或多个优选实施方案的表述并不暗示其他实施方案不可用,也并非旨在将其他实施方案排除在本发明的范围之外。

26.本发明的第一个方面提供了一种肠衣圆管,包括圆管本体1;靠近所述圆管本体1一端的两侧分别设置有弧形压片2,靠近所述圆管本体1另一端的两侧分别设置有方形压片4;所述方形压片4包括方形压片开合端401、方形压片指压端402,所述方形压片开合端401、方形压片指压端402之间为一体连接;

27.所述弧形压片2包括弧形压片固定端201、弧形压片活动端202,所述弧形压片固定端201、弧形压片活动端202之间为一体连接;所述弧形压片固定端201、弧形压片活动端202之间的连接区的两侧分别通过第一连接体301与圆管本体1连接;所述弧形压片固定端201的顶端通过第二连接体302与圆管本体1连接;所述弧形压片活动端202的边缘与圆管本体1的距离为l1,所述第二连接体302沿圆管本体1轴向方向的长度为l2;所述l1的大小为0<l1<l2。

28.在一些实施方式中,本发明中所述第一连接体301垂直于圆管本体1轴向方向的长度与l2相等,所述l2的大小为0.5

‑

3mm;优选的,所述l2的大小为1

‑

2mm;更优选的,所述l2的大小为1.3mm。

29.在一些实施方式中,所述l1的大小为0时,所述弧形压片活动端202的边缘与圆管本体1之间为不连接。

30.在一些实施方式中,所述弧形压片活动端202与第一连接体301之间设置有活动口202

‑

1。

31.在一些实施方式中,所述方形压片开合端401、方形压片指压端402之间的连接区的两侧分别通过第三连接体501与圆管本体1连接。

32.在一些实施方式中,所述第三连接体501沿垂直于圆管本体1轴向方向的长度为

l4;所述l4的大小为0.5

‑

3mm;优选的,所述l4的大小为1

‑

2mm;更优选的,所述l4的大小为1.3mm。

33.在一些实施方式中,所述方形压片开合端401的长度为l5,所述方形压片指压端402的长度为l6;所述l6、l5的长度比为1:(1.5

‑

2.5);优选的,所述方形压片指压端402的长度为l6;所述l6、l5的长度比为1:2.1。

34.在一些实施方式中,所述弧形压片2在压平后的宽度为l3;所述方形压片开合端401、方形压片指压端402在压平后的宽度皆为l7;所述l3、l7的值为所述圆管本体1的横截面圆周长的0.2

‑

0.4倍;优选的,所述l3、l7的值为所述圆管本体1的横截面圆周长的0.3倍。

35.在一些实施方式中,所述肠衣圆管的材质选自聚乙烯、聚丙烯、聚氯乙烯、聚碳酸酯中的一种或多种的组合;优选的,所述肠衣圆管的材质选自聚乙烯;更优选的,所述肠衣圆管的材质为高密度聚乙烯。

36.在一些实施方式中,所述聚乙烯为食品级聚乙烯;优选的,所述聚乙烯为食品级hdpe。

37.本发明中所述食品级聚乙烯符合gb 4806.7

‑

2016《食品安全国家标准食品接触用塑材料料及制品》法规。

38.本发明的第二个方面提供了一种所述的肠衣圆管的应用,应用于肠衣的支撑部件。

39.本发明的第三个方面提供了一种所述的肠衣圆管的使用方法,步骤至少包括:从弧形压片的一端上肠衣。

40.下面通过实施例对本发明进行具体的阐述,以下实施例只能由于本发明做进一步的说明,并不理解为对本发明保护范围的限制,该领域的专业人员根据上述发明内容做出的非本质的改正和调整,仍属于本发明的保护的范围。

41.实施例1

42.一种肠衣圆管,如图1、图2所示,包括圆管本体1;靠近所述圆管本体1一端的两侧分别设置有弧形压片2,靠近所述圆管本体1另一端的两侧分别设置有方形压片4;所述方形压片4包括方形压片开合端401、方形压片指压端402,所述方形压片开合端401、方形压片指压端402之间为一体连接。

43.所述弧形压片2包括弧形压片固定端201、弧形压片活动端202,所述弧形压片固定端201、弧形压片活动端202之间为一体连接;所述弧形压片固定端201、弧形压片活动端202之间的连接区的两侧分别通过第一连接体301与圆管本体1连接;所述弧形压片固定端201的顶端通过第二连接体302与圆管本体1连接;所述弧形压片活动端202的边缘与圆管本体1的距离为l1,所述第二连接体302沿圆管本体1轴向方向的长度为l2,所述l1的大小为0<l1<l2。

44.所述第一连接体301垂直于圆管本体1轴向方向的长度与l2相等,所述l2的大小为1.3mm。

45.所述方形压片开合端401、方形压片指压端402之间的连接区的两侧分别通过第三连接体501与圆管本体1连接。

46.所述第三连接体501沿垂直于圆管本体1轴向方向的长度为l4;所述l4的大小为1.3mm。

47.所述方形压片开合端401的长度为l5,所述方形压片指压端402的长度为l6;所述l6、l5的长度比为1:2.1。

48.所述弧形压片2在压平后的宽度为l3;所述方形压片开合端401、方形压片指压端402在压平后的宽度皆为l7;所述l3、l7的值为所述圆管本体1的横截面圆周长的0.3倍。

49.所述聚乙烯为食品级hdpe。

50.实施例2

51.一种肠衣圆管,包括圆管本体1;靠近所述圆管本体1一端的两侧分别设置有弧形压片2,靠近所述圆管本体1另一端的两侧分别设置有方形压片4;所述方形压片4包括方形压片开合端401、方形压片指压端402,所述方形压片开合端401、方形压片指压端402之间为一体连接。

52.所述弧形压片2包括弧形压片固定端201、弧形压片活动端202,所述弧形压片固定端201、弧形压片活动端202之间为一体连接;所述弧形压片固定端201、弧形压片活动端202之间的连接区的两侧分别通过第一连接体301与圆管本体1连接;所述弧形压片固定端201的顶端通过第二连接体302与圆管本体1连接;所述弧形压片活动端202的边缘与圆管本体1的距离为l1,所述第二连接体302沿圆管本体1轴向方向的长度为l2,所述l1的大小为0时,所述弧形压片活动端202的边缘与圆管本体1之间为不连接。

53.所述第一连接体301垂直于圆管本体1轴向方向的长度与l2相等,所述l2的大小为1.3mm。

54.所述方形压片开合端401、方形压片指压端402之间的连接区的两侧分别通过第三连接体501与圆管本体1连接。

55.所述第三连接体501沿垂直于圆管本体1轴向方向的长度为l4;所述l4的大小为1.3mm。

56.所述方形压片开合端401的长度为l5,所述方形压片指压端402的长度为l6;所述l6、l5的长度比为1:2.1。

57.所述弧形压片2在压平后的宽度为l3;所述方形压片开合端401、方形压片指压端402在压平后的宽度皆为l7;所述l3、l7的值为所述圆管本体1的横截面圆周长的0.3倍。

58.所述聚乙烯为食品级hdpe。

59.实施例3

60.一种肠衣圆管,如图3、图4所示,包括圆管本体1;靠近所述圆管本体1一端的两侧分别设置有弧形压片2,靠近所述圆管本体1另一端的两侧分别设置有方形压片4;所述方形压片4包括方形压片开合端401、方形压片指压端402,所述方形压片开合端401、方形压片指压端402之间为一体连接。

61.所述弧形压片2包括弧形压片固定端201、弧形压片活动端202,所述弧形压片固定端201、弧形压片活动端202之间为一体连接;所述弧形压片固定端201、弧形压片活动端202之间的连接区的两侧分别通过第一连接体301与圆管本体1连接;所述弧形压片固定端201的顶端通过第二连接体302与圆管本体1连接;所述弧形压片活动端202的边缘与圆管本体1的距离为l1,所述第二连接体302沿圆管本体1轴向方向的长度为l2,所述l1的大小为0时,所述弧形压片活动端202的边缘与圆管本体1之间为不连接;所述弧形压片活动端202与第一连接体301之间设置有活动口202

‑

1。

62.所述第一连接体301垂直于圆管本体1轴向方向的长度与l2相等,所述l2的大小为1.3mm。

63.所述方形压片开合端401、方形压片指压端402之间的连接区的两侧分别通过第三连接体501与圆管本体1连接。

64.所述第三连接体501沿垂直于圆管本体1轴向方向的长度为l4;所述l4的大小为1.3mm。

65.所述方形压片开合端401的长度为l5,所述方形压片指压端402的长度为l6;所述l6、l5的长度比为1:2.1。

66.所述弧形压片2在压平后的宽度为l3;所述方形压片开合端401、方形压片指压端402在压平后的宽度皆为l7;所述l3、l7的值为所述圆管本体1的横截面圆周长的0.3倍。

67.所述聚乙烯为食品级hdpe。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。