1.本发明关于一种通过多种工具来加工多个板型工件的加工站,例如一种用于加工多个电路板的钻孔或铣削站,以及关于一种用于加工多个板型工件的方法。

背景技术:

2.现代电路板产品需要精准地制造多个孔,以确保所述产品的功能。例如,所述多个孔为镀铜过的,并用作为建立一电路板的各个层之间的连接。图1中显示出在各种操作状态下具有在厚度方向上相对于彼此偏移的多个导电层的一电路板1中的一孔。在图1中的左侧显示出一镀通孔2,所述镀通孔2使两个内层3互相连接。在高频范围(>5ghz)内的多个应用中,实际连接4的多个长而突出的末端(在此为铜层)在信号中产生干扰。为此原因,再次将所述多个孔2钻开一更大的直径,从而去除所述铜层。多个剩余的残段5(stub)的长度应尽可能被限定。太长的残段5对电信号具有负面影响,而太短的残段5造成多个机械问题,因为它们没有被支撑在所述孔中。此过程也称为“背钻(back drilling)”。

3.这种背钻可以不同的变体来进行。在最简单的例子中,进行钻孔以达一预定深度。然而,这没有考虑到由于按压操作造成这些层体没有位在标称的z位置中,以及所述电路板的厚度的变化。

4.因此,从us 2016/0052068 a1可知一种可产生多个深孔的方法,所述多个深孔以来自多个通孔的信息为基础,并通过侦测多个参考层而导致一更精确的钻孔结果。

5.不确定性的另一个来源涉及实际的钻孔过程。由于钻孔机的定位准确度、所述电路板在所述机械工作台上的位置偏差、钻头的柔韧性、污染物等,导孔未被准确地设置在相对于所述板型工件的平面(在x方向及y方向上的偏移)的所需的位置上。然而,在进行背钻时,所述导孔半径与半径之间的微小差异导致一很小的工艺窗口。图2左侧显示出具有铜层4的镀铜过的通孔2,并且所述钻头6的理想位置位于其上的中间,以一虚线交叉表示。现在,在进行背钻时,所述通孔的钻孔过程及所述钻孔机的定位准确度所引起的错误可能导致在进行背钻孔时无法完全去除所述铜4。图2的右侧显示出所产生的具有非期望的银7(silver)的残段5。

技术实现要素:

6.相反地,本发明的目标在于提供一种加工站以及一种用于加工多个电路板或类似的板型工件的方法,所述加工站及所述方法防止在进行背钻(back drilling)时或在其他加工步骤期间对准确度造成上述多个不良影响。

7.根据本发明具有的一种加工站及一种方法可达成此目的。

8.举例而言,一种用于加工至少一电路板的钻孔站即为一种通过至少一工具加工多个板型工件的加工站。

9.在一示例性实施例中,这种加工站可具有:至少一量测装置,用于获取与所述工件中的多个孔的位置相关的数据,特别是多个参考孔及/或多个穿孔;至少一钻头,用于在所

述工件中产生多个孔,特别是多个穿孔及/或多个深孔;及至少一数据处理器,用于处理所述至少一量测装置的数据,及/或用于控制所述至少一钻头。为了相对于多个层体或多个孔的实际位置更精准地加工,所述至少一数据处理器适合且被设置用以在一期望的钻孔位置及/或一期望的孔深度与由所述至少一量测装置为存在所述工件中的一孔所确定的一实际位置及/或一实际深度之间进行调整,并调整所述钻孔位置及/或孔深度,以便通过所述至少一钻头产生多个孔。

10.为此,优选的是,所述至少一量测装置及/或所述至少一数据处理器适合且被设置用以配准所述工件。这种类型的配准用于获取关于所述工件内的多个层体、多个孔等的存在及可能的位置的数据。这类信息可能有部分无法从所述工件外部以视觉方式侦测到,或者仅能在一有限的程度上侦测到。在一通孔被引入至所述工件中之前,可获取关于所述工件内的至少一位点的信息,以调整所述钻孔位置。

11.此配准过程可包括对整个电路板的分析,以便确定所述各个层相对于彼此的位移。例如,这可通过使用x射线来进行。接着,优选地从所述量测数据取得一个或多个参考孔的位置。例如,这里以在所有的层体上产生最佳可能平均值的方式预先引入所述多个参考孔,从而在钻出多个所需接触点的同时,尽可能精准地钻过所述各个层。

12.在一实施例中,所述至少一钻头可具有一用于侦测多个所选择的内层来作为一参考的装置。特别是,将所述钻头设计成,在产生用于后续镀铜操作的多个通孔时,可进行内层侦测。这可在几个步骤中发生,例如面板可被翻转,以便从正面及背面钻孔。在此,优选地记录有关所述各个层的实际z位置的信息,例如,如在美国专利文献us 2016/0052068 a1中的描述。

13.所述至少一数据处理器适合且被设置成基于从侦测所选择的或所有的内层而来的量测数据来调整所述孔深度。作为一选择,还可量测所述多个通孔的孔位置,意即在一电路板上的x位置及y位置。

14.根据一独立的发明构想,对所述电路板进行镀铜之后再量测所述多个孔,以使背钻进行时的偏移影响最小化。在对一电路板进行镀铜后,所述至少一量测装置及/或所述至少一数据处理器优选地适合且被设置用以量测所述多个孔。为此,可能有不同的变型:在一第一示例中,通过一量测方法可在根据本发明的所述加工站的一单独的量测机器上离线进行所述量测,所述量测方法涉及入射光、透射光或触觉。可替代地或另外,通过一合适的方式,例如利用所述加工站的一ccd相机,可在根据本发明的工作站的钻孔机上在线进行所述量测。

15.在此,根据本发明的所述加工站中的多个量测范围也可以有变化。在一第一实施例中,所述加工站可被设置成仅量测多个所选择的参考孔。进一步可将根据本发明的所述加工站设置成量测所有的孔。然而,当在所述钻孔机上进行量测时,这可能花很长的时间。在另一示例中,根据本发明的所述加工站可被设置成通过一区域扫描方法来量测几个或所有的孔,意即所述ccd相机记录具有多个孔的一图像,并通过信息处理对其进行评估,如此所有获得的孔的中点可被足够准确地确定。最后,在一示例中,可将根据本发明的所述加工站设置成在所选择的多个具有一高孔密度的区域中量测所有的孔,例如多个球栅阵列。在此,优选地通过所述数据处理器智能地确定所述多个所选择的区域。

16.在对一电路板进行镀铜后,所述至少一数据处理器可进一步适合且被设置成基于

从量测所述多个孔而来的量测数据调整所述孔位置及/或孔深度。在此,基于所述量测数据调整所述多个孔位置(x坐标及y坐标),目的是为了在所述背钻过程中尽可能精确地在导孔的中间钻出所述多个深孔。取决于所述量测方法,在此可基于关于所述多个参考孔的信息来对所有的孔位置的进行一平均调整,或者可通过所述数据对个别的孔进行一直接调整,或者可对所述多个量测过的孔进行一直接调整,并对剩余的多个孔进行一平均调整。另外,可基于在产生多个通孔时所获取的数据来计算所述孔深度,例如,针对每个孔个别进行。

17.根据本发明的一种方法适合用于加工多个板型工件,特别适用于在上述类型的加工站中加工多个电路板。所述方法优选地具有以下步骤:准备至少一板型工件;确定在所述至少一工件中的多个参考孔的位置;将多个通孔引入至所述至少一板型工件中,其中所述多个通孔的孔位置是同时或接续确定;在继续加工之后,特别是在对所述电路板进行镀铜之后,再次量测所述多个通孔的孔位置,例如镀铜过的通孔;基于在前述步骤中确定的数据,调整所述多个孔位置及/或所述孔深度;及基于用于所述多个孔位置及/或孔深度的所述调整数据,将多个深孔引入至所述板型工件中。换言之,基于本发明的方法,可在所有的三个空间方向上调整多个孔坐标。

18.因此,无论所述加工站的具体配置为何,本发明的一个基本方面涉及具有多个量测方法的不同实施例的工艺链,以及相应的各种下游补偿过程,从而取决于所述应用及工件达到理想的方法组合。

19.另一个独立的发明构思关于沿着所述工艺链在根据本发明的所述加工站的各个部件中提供多个接口,从而能够在所述量测、处理及加工步骤之间交换数据。在此,还可使用多个算法,所述多个算法允许在区域扫描期间智能选择欲获取的多个孔。

20.根据本发明,通过结合从配准、通孔钻孔及量测(对所述多个通孔进行镀铜之前及/或之后)的过程步骤而来的信息,有利地在所有的三个空间方向上调整所述多个孔坐标。这能够基于调整所述孔位置及孔深度来进行一适应性深钻孔(适应性深度钻孔)。

附图说明

21.下面将基于多个示例性实施例及多个附图更详细地描述本发明。无论是单独采用或以任何组合采用,本文中的所有描述及/或通过图表描绘的特征均包含本发明的主题,而不管在权利要求书中如何概述或向后引用。

22.示意性地显示在:

23.图1为在一电路板中的一孔的截面图;

24.图2为一孔的俯视图或侧视图;

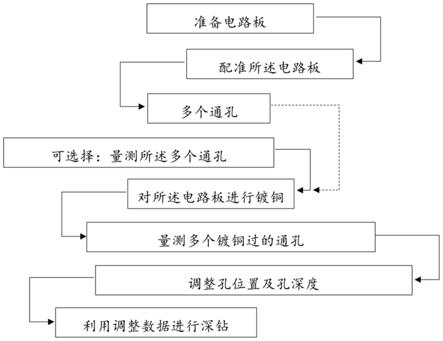

25.图3为根据本发明的工作站的一示意图;及

26.图4为根据本发明的一方法的多个步骤。

具体实施方式

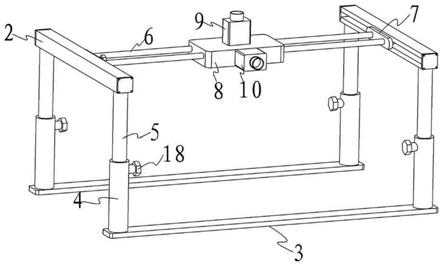

27.图3显示出具有一加工装置(例如一钻孔机10)的一加工站,所述钻孔机10具有一平坦的工作台11及设置在其上的一衬底(衬板)12。所述钻孔机10进一步具有至少一钻轴13,所述钻轴13具有一钻头(钻孔工具)14。放置在所述衬底12上的是一工件1,例如一夹层部件,例如一电路板,所述工件1在图3的图示中夸大地呈强烈波纹状。所述工件1通常包括

一基本为板型的部件,取决于板厚度,所述板型的部件在一些例子中具有数十分之一毫米的不平坦表面。接着,一覆盖层(入口)15位在所述工件1上。相对于图3中的图示,例如,可在所述工作台11与所述衬底12之间提供一载体等。所述覆盖层可进一步具有一多层设计,例如具有一最上层的导电层。在图3的图示中,例如,所述部件的宽度为x方向,而所述部件的厚度为z方向。

28.所述加工站进一步具有一量测装置16,所述量测装置16适合用于无损害地检查所述工件1。所述量测装置16与一数据处理器17相连接,所述数据处理器17也与所述钻孔机10相连接。

29.所述加工站适合用于实行后续过程的工艺链中的各个步骤,其多个步骤及顺序在图4中进行示意性的描述。

30.根据一示例性实施例,用于制造具有多个深孔的多个电路板的工艺链可具有以下多个步骤,其中:

31.(1)一开始,实行各种上游步骤来制造及准备所述电路板(曝光、蚀刻、压制等)。这通常不会在所述加工站中发生。

32.(2)接着,对所述电路板进行配准。在整个电路板的这种分析中,确定各个层相对于彼此的位移。例如,这可利用x射线来完成。多个参考孔的位置可从所述量测数据取得。所述多个参考孔被引入,以便在所有的层体上产生最佳的平均结果,从而在进行钻孔时,钻过所述各个层的多个所需的接触点。关于所述电路板内的多个支撑点的信息可从所述配准过程收集到,以便后续调整所述x位置及y位置。这也可以在所述加工站外进行。

33.(3)接着进行通孔钻孔,意即,产生多个用于后续镀铜的通孔。这可在几个步骤中发生,例如面板可被翻转,以便从正面及背面钻孔。在此,记录有关所述各个层的实际z位置的信息(例如,如在美国专利文献us 2016/0052068 a1中的描述)。利用一特定装置可在一对应的机器上进行具有内层侦测的通孔穿孔,所述特定装置用于侦测所选择的多个内层来作为参考。

34.(4)作为一选择,在将所述多个通孔进一步加工之前,特别是在内部进行涂层,可量测所述多个通孔的多个孔位置。

35.(5)优选地在根据本发明的所述加工站外对所述电路板进行镀铜。

36.(6)另外或作为步骤4中的量测的替代方案,接着量测所述多个镀铜过的孔的孔位置。在对所述电路板进行镀铜之前及/或之后,量测所述多个孔位置,以使所述背钻过程中的偏移影响最小化。为此目的,可能有不同的变型:

37.(a)通过使用一量测方法(例如,入射光、透射光或触觉)在一单独的量测机器上离线进行(在步骤4与6中);

38.(b)通过使用一合适的方法在所述钻孔机上在线进行,例如,利用现今已经在多个机器上使用的ccd相机类型(仅在步骤6中)。

39.所述量测范围在此也可以有变化:

40.(c)仅量测所选择的多个参考孔(变型a及b);

41.(d)量测所有的孔(变型a及b);

42.(e)通过一区域扫描方法量测所有的孔,意即所述ccd相机记录具有多个孔的一图像,并通过信息处理对其进行评估,如此所有获得的孔的中点可被足够准确地确定;

43.(f)量测在所选择的多个具有一高孔密度的区域中的所有孔(例如,球栅阵列;以智能的方式确定所述多个所选择的区域)(变型a及b)。

44.(7)随后,使用所述数据处理器中的所述多个量测结果来比较所述多个孔位置,并依所需进行调整。基于来自步骤6的所述量测数据调整所述多个钻孔位置(x坐标及y坐标)。目的是为了在所述背钻过程中尽可能精确地在导孔的中间钻出所述多个深孔。取决于所述量测方法,在此可基于关于所述多个参考孔的信息来对所有的孔位置的进行平均调整(变型c),或者使用来自变型d及e的数据对个别的孔进行直接调整,或者对所述多个量测过的孔进行直接调整,并对剩余的多个孔进行平均调整(变型f)。

45.(8)基于来自步骤3的数据,另外依所需针对每个孔个别计算及调整所述孔深度(例如,如美国专利文献2016/0052068a1中的描述)。

46.(9)接着,利用所述调整的数据进行深钻孔。在一机器10上使用具有来自步骤7及8的信息的程序,以便在所述多个调整过的位置处进行深钻至一指定深度。

47.附图标记列表

48.1 工件

49.2 孔

50.3 内层

51.4 连接

52.5 残段

53.6 钻孔位置

54.7 银

55.10 钻孔机

56.11 工作台

57.12 衬底

58.13 钻轴

59.14 钻头

60.15 覆盖层

61.16 量测装置

62.17 数据处理器

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。