1.本发明涉及一种风电塔筒吊装施工设备,尤其涉及一种风电预制砼塔筒吊装平台的变径模块。

背景技术:

2.现有技术的风电预制砼塔筒通常为等锥度的圆台筒状结构,锥度约为2.5

°

左右,砼塔筒的整体高度可达80m左右,此时其顶部和底部的直径变动量约为4-8.2m,即径向变动量超过2m。砼塔筒整体由数个环型筒节构成,目前常用的风电预制砼塔筒施工方式为:在塔筒内设置一个施工平台用于吊装筒节,且该施工平台能随着塔筒的升高而升高,操作人员在平台顶部即可对筒节的顶部和内壁进行操作。

3.施工平台由三个功能段组成:底部为支撑段,主要是将整个平台悬挂在筒节内壁上,用于支撑整个平台、操作人员和施工器材的负载;中间为旋转段,主要是为满足施工所需,扩大施工面,将上部的操作平台旋转;上部为操作段,其局部可以伸缩,操作人员在操作平台上作业。支撑段和操作段均需要变径,以满足塔筒内部直径的变化。

4.现有技术的操作段均采用矩形直线导轨实现伸缩变径,由于受到结构的限制,一个操作段可伸缩部分的可变径范围不能满足整个风电砼塔筒的使用需要,在实际施工中往往需要2-3个不同直径的操作段,才能适应风塔内径的变化要求,但在更换操作段时,由于不同直径的操作段的结构差异导致装配困难,不仅影响了操作段的布局,还影响到与操作段相连接的旋转段,导致施工平台的整体安全性、可靠性和负载能力下降;而如果直接更换不同直径的整个施工吊装平台,则施工费用会大大增加。

技术实现要素:

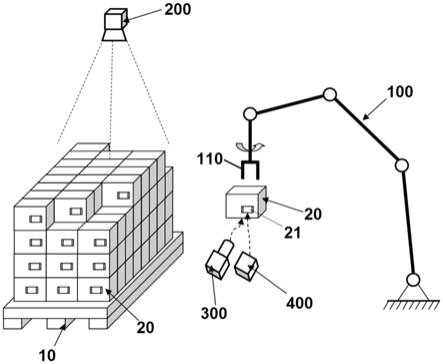

5.本发明的目的在于提供一种风电预制砼塔筒吊装平台的变径模块,能通过独立的长短变径模块满足风电砼塔筒较大范围的变径要求,提高吊装施工的效率、精度和安全性,降低工装费用,减少工装数量,简化现场吊装平台组装流程。

6.本发明是这样实现的:一种风电预制砼塔筒吊装平台的变径模块,包括搭设在施工平台的旋转段上的操作平台机架和安装在操作平台机架顶部的固定平台;所述的操作平台机架内间隔预留若干个顶部和外端开口的模块安装导槽,所述的变径模块嵌装在模块安装导槽内并能在模块安装导槽内移动、定位和固定,构成吊装平台的操作段;变径模块的上表面与固定平台的上表面齐平;变径模块包括短变径模块和长变径模块,且短变径模块和长变径模块均能相对操作平台机架独立伸缩变径。

7.所述的变径模块包括模块外壳、安装在模块外壳两侧的一对模块导轨以及安装在模块外壳内的主动齿轮、被动齿轮、伸缩螺母、传动螺杆、螺杆支撑座、模块伸缩板和轴承座;单根的模块导轨断面为工字型或h型,两根对称的模块导轨和连接件等形成模块外壳;模块伸缩板安装在模块外壳内的一对模块导轨内并能沿导向轨道移动,模块外壳两外侧通

过一对模块导轨与模块安装导槽匹配嵌装,且使变径模块能在模块安装导槽内移动、定位和固定;主动齿轮通过轴承座安装在模块外壳的内端,被动齿轮与主动齿轮啮合连接并同步传动;传动螺杆的一端与被动齿轮同轴连接并同步转动,传动螺杆的两端均通过螺杆支撑座安装在模块外壳底部并平行位于模块导轨的上方,匹配旋接在传动螺杆上的伸缩螺母顶部固定在模块伸缩板上,传动螺杆转动时推动伸缩螺母,伸缩螺母在两个螺杆支撑座之间沿传动螺杆轴向移动,并带动模块伸缩板沿模块导轨同步移动,使模块伸缩板能伸出或缩进模块外壳。

8.所述的模块外壳的长度与模块安装导槽的长度相当,构成短变径模块。

9.所述的模块外壳的长度大于模块安装导槽的长度,构成长变径模块。

10.所述的长变径模块中,模块外壳的底部与操作平台机架之间设有支撑杆。

11.所述的变径模块还包括安全挡块,安全挡块设置在模块导轨的内端,安全挡块凸出且嵌于操作平台机架的固定横杆下方。

12.本发明与现有技术相比,具有如下有益效果:1、本发明由于采用了模块化的长变径模块和短变径模块,能满足不同尺寸的风电砼塔筒及其筒节的吊装施工变径要求,也不受筒体内部空间的限制,通用性强,灵活性高,适用于内径在4-8.5m的筒体的吊装施工。

13.2、本发明由于采用了模块化的变径模块,能与平台伸缩导槽匹配插接,满足变径模块的快速、简便的拆装更换,减少工装数量,简化现场工装流程,从而提高筒体吊装效率、质量和成本,且变径模块的更换不影响其安全性、可靠性,也不影响操作平台机架、旋转段等施工平台上其他结构。

14.3、本发明由于采用模块化的变径模块,使变径操作平台的整体结构更紧凑,制作方便且成本低。

15.综上所述,本发明可实现平台伸缩导槽内快捷拆装长、短变径模块,通过长、短变径模块满足风电砼塔筒较大范围的变径要求,提高吊装施工的效率、精度和安全性;变径模块的模块化结构不仅便于拆装,且制作成本较低,通用性较强,减少工装数量,方便现场维护,简化现场吊装平台组装流程,降低施工成本。

附图说明

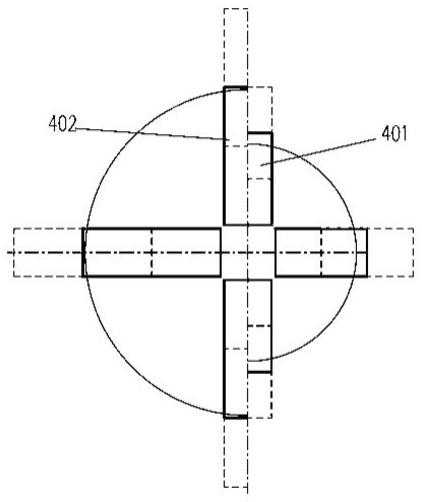

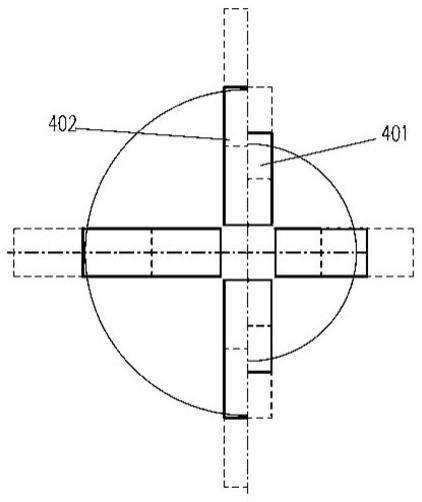

16.图1是本发明风电预制砼塔筒吊装平台的变径模块的装配俯视图;图中,虚线为短变径模块和长变径模块伸出后的示意图;图2是本发明风电预制砼塔筒吊装平台的变径模块中操作平台机架的立体图;图3是本发明风电预制砼塔筒吊装平台的变径模块中变径模块的立体图;图4是本发明风电预制砼塔筒吊装平台的变径模块中短变径模块缩进状态的剖视图;图5是本发明风电预制砼塔筒吊装平台的变径模块中长变径模块伸出状态的剖视图。

17.图中,1操作平台机架,2模块安装导槽,3固定平台,401短变径模块,402长变径模块,41模块导轨,42模块外壳,43主动齿轮,44被动齿轮,45伸缩螺母,46传动螺杆,461螺杆支撑座,47模块伸缩板,48轴承座,49支撑杆,410安全挡块。

具体实施方式

18.下面结合附图和具体实施例对本发明作进一步说明。

19.请参见附图1和附图2,一种风电预制砼塔筒吊装平台的变径模块,该变径模块与搭设在施工平台的旋转段上的操作平台机架1和安装在操作平台机架1顶部的固定平台3配合使用;使用时,所述的操作平台机架1内间隔预留若干个顶部和外端开口的模块安装导槽2,用于安装不同长度规格的变径模块,所述的变径模块嵌装在模块安装导槽2内并能在模块安装导槽2内移动、定位和固定,一同构成吊装平台的操作段;变径模块的上表面与固定平台3的上表面齐平;变径模块包括短变径模块401和长变径模块402等不同规格,且短变径模块401、长变径模块402等规格的变径模块均能相对操作平台机架1独立伸缩变径,从而实现较大范围的变径操作。操作平台机架1可采用螺栓等常规方式安装在施工吊装平台的旋转段上,变径模块作为一个独立于操作平台机架1的功能模块,变径模块整体通过操作平台机架1上的模块安装导槽2实现移动、定位和固定,模块安装导槽2既能实现变径模块的定位、安装和紧固,又能确保安装精度和刚度,变径模块自身通过模块导轨41实现模块伸缩板47的导向和伸缩。因此,本发明只需一个操作平台机架1和若干组长、短变径模块即可满足全部规格的筒节的吊装施工,实现4-8.5m的变径要求。

20.本发明的变径模块具有独立的伸缩变径功能,且该伸缩变径功能与操作平台机架1无关。本发明的变径模块仅利用操作平台机架1上的模块安装导槽2进行移动定位和安装固定。

21.请参见附图3,所述的变径模块包括模块外壳42、安装在模块外壳42两侧的一对模块导轨41以及安装在模块外壳42内的主动齿轮43、被动齿轮44、伸缩螺母45、传动螺杆46、螺杆支撑座461、模块伸缩板47和轴承座48;模块导轨41的断面为工字型或h型,使模块伸缩板47安装在一对模块导轨41内侧形成的导向轨道内并能沿导向轨道移动,模块导轨41的外侧与模块安装导槽2匹配嵌装,且使变径模块能在模块安装导槽2内移动、定位和固定,优选的,模块导轨41作为模块外壳42的一部分,模块导轨41对模块伸缩板47的上下和左右进行导向;主动齿轮43通过轴承座48安装在模块外壳42的内端(即靠近操作平台机架1中心的一端),被动齿轮44与主动齿轮43啮合连接并同步传动;传动螺杆46的一端与被动齿轮44同轴连接并同步转动,传动螺杆46的两端均通过螺杆支撑座461安装在模块外壳42底部并平行位于模块导轨41的上方,通过螺纹匹配旋接在传动螺杆46上的伸缩螺母45顶部通过支架固定在模块伸缩板47上,使传动螺杆46转动时能通过螺纹传动推动伸缩螺母45,伸缩螺母45在两个螺杆支撑座461之间沿传动螺杆46轴向移动,并带动模块伸缩板47沿模块导轨41同步移动,使模块伸缩板47能伸出模块外壳42的外端(即靠近操作平台机架1外边缘的一端),或缩进模块外壳42内,实现变径模块自身的伸缩功能。

22.优选的,主动齿轮43和被动齿轮44均可采用1:1伞斜齿轮并正交啮合传动,实现变向传动,使变径传动结构的布置更紧凑、有序;主动齿轮43的齿轮轴的上端可外接驱动工具,如电动扳手、手动扳手等,操作高效、简单、轻松。驱动工具转动主动齿轮43转动并带动被动齿轮44和传动螺杆46转动,由于传动螺杆46的转动,导致伸缩螺母45传动螺杆46的轴线方向前后移动,在模块导轨41的导向和限位作用下,达到控制模块伸缩板47前后伸缩的目的,从而满足施工平台操作段的变径要求。

23.请参见附图1、附图3和附图4,当预制砼塔筒内径较小时,采用短变径模块401,即

所述的模块外壳42的长度与模块安装导槽2的长度相当,构成短变径模块401,短变径模块401整体较短且变径范围较小,可满足风电砼塔筒半径较小的上部筒节的吊装施工。

24.请参见附图1、附图3和附图5,当预制砼塔筒内径较大时,可更换采用长变径模块402,即所述的模块外壳42的长度大于模块安装导槽2的长度,构成长变径模块402,且模块外壳42的底部与操作平台机架1之间可设有支撑杆49,长变径模块402整体较长且变径范围较大,可满足风电砼塔筒半径较大的下部筒节的吊装施工,支撑杆49能确保长变径模块402的使用刚度和安全性。

25.所述的变径模块的内端还包括安全挡块410,安全挡块410设置在模块导轨41上,安全挡块410凸出且嵌于操作平台机架1的某根固定横杆下方。当连接模块外壳42和模块安装导槽2之间的连接螺栓突然失效时,安全挡块410可将模块伸缩板47伸出的倾覆力矩传递到操作平台机架1上,起到安全保险作用。

26.优选的,操作平台机架1为近似圆柱形结构,其直径根据风电砼塔筒的内径确定,在操作平台机架1上每间隔90

°

预留四个模块安装导槽2用于安装变径模块,保证了足够的操作面。操作平台机架1顶部的其余部分为固定平台3,确保操作平台机架1上人员的安全。

27.吊装施工时,只需根据变径范围、施工空间等因素选择更换合适长度的变径模块即可,通常在风电砼塔筒的施工中只需更换一次变径模块,且变径模块的更换完全不影响施工平台上机架和旋转段等其它部件的连接结构。在吊装风电砼塔筒下部筒节时,由于下部筒节的直径较大,可在模块安装导槽2内插装长变径模块402,以满足施工过程中的变径要求;在吊装风电砼塔筒上部筒节时,由于上部筒节的直径较小,可在模块安装导槽2内插装短变径模块401,在有限的施工空间中满足变径要求。长变径模块402或短变径模块401均可直接安装在模块安装导槽2中。在模块安装导槽2中移动,使变径模块内端部的安全挡块410嵌入操作平台机架1的固定横杆之下,定位后用螺栓等固定,即可确保变径模块的使用安全和稳定,且拆装方便、快捷。由于模块化的特点,使得操作段的变径操作更便捷、可靠。

28.在吊装施工时,操作人员可通过电动扳手或套筒扳手等工具转动主动齿轮43,并带动被动齿轮44和传动螺杆46转动,从而推动与模块伸缩板47连接成一体的伸缩螺母45沿模块导轨41移动,使模块伸缩板47同步伸出模块外壳42,满足施工平台的变径要求。操作人员可在模块伸缩板47上施工作业。模块伸缩板47的长度可根据模块外壳42确定。由于结构原因,通常模块伸缩板47与模块外壳42基本等长,以确保模块伸缩板47在模块外壳42内移动时具有良好的负载能力和稳定性。

29.以上仅为本发明的较佳实施例而已,并非用于限定本发明的保护范围,因此,凡在本发明的精神和原则之内所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。