1.本发明涉及一种具有可移动的梁载荷处理系统的炉。

2.根据本发明的炉是被适配成在任何钢铁半成品或成品(板坯、钢坯、大方坯、管材等)上操作的炉。

3.根据本发明的炉特别适用于钢铁厂的材料以及有色金属材料的加热和热处理。

背景技术:

4.众所周知,与炉腔室内的产品处理相关的主要问题之一(无论他们是用于加热或热处理),是由于在材料与在其上搁置的支撑件(也称为“梁”)之间的接触点处的局部区域中经受加热/热处理的材料进行冷却。

5.该局部冷却区域(技术上称为“滑移标记”)可以在轧制热处理的材料的后续步骤中产生问题。由于轧制包括施加到材料块体上的塑性变形,材料块体在块体原因(mass causes)内具有不同温度的区域、变形应力相等、它们之间的残余张力状态不同,结果是随后形成裂纹,这些裂纹可能在后续的工作过程中或在成品中具有甚至严重的影响。

6.发生局部冷却有两个不同的原因。

7.‑

材料与支撑件(梁)之间的直接接触:在加热炉中,待处理的材料块体通常是相当大的,并且如果温度高,材料搁置在其上的结构必须被冷却,以便保持它们的结构完整性;结构的冷却不可避免地导致产生冷点,该冷点产生待加热的材料块体的局部冷却;

8.‑

由于支撑件产生的遮蔽而减少辐射热交换:用于待加热的块体的轴承支撑件的存在防止受支撑件影响的部件像自由表面的其余部分一样被加热;这是由于炉内的主要热传输机构是辐射性的,并且支撑件执行屏蔽功能。

9.局部冷却的问题存在于能够确保双向加热的炉的两个主要技术解决方案中,即在材料的两个暴露表面上发生的加热:推进式炉和步进梁式炉。

10.在推进式炉中,由于从专用机器(称为“推进器”)接收的推进,材料在炉的腔室内移动,该专用机器将前进运动传递至存在于炉中的所有工件;在这种情况下,支撑件(梁)是固定的并且材料在它们之上滑动。这些炉在待处理的载荷件必须具有的特征方面具有局限性。为了确保正确的推进,两个相邻工件之间接触的表面必须是类似的。

11.相反,在步进梁式炉中,由于可移动支撑件的作用,待加热的材料在炉内前进。在这种情况下,材料搁置在固定支撑件上,并且在前进时,处于搁置位置的可移动支撑件比固定支撑件的高度低,可移动支撑件使材料升高并且从固定支撑件分离。随后,保持升高,它们引起材料的前进运动。当前进结束时,它们被降低以使材料再次在更前进的位置中搁置在固定支撑件上。在将材料设置在固定支撑件上之后,可移动支撑件回到起始位置以重新开始循环。

12.与推进式炉相比,步进梁式炉的优点基本上是两个:

13.‑

有可能处理具有非常不同的几何形状的材料;

14.‑

有可能排空到炉或在不同生产批次之间产生间隙,从而确保加热条件的灵活性

以及在维护工作期间更容易接近。

15.与仅装配有固定梁的推进式炉相比,步进梁式炉的缺点与炉内的支撑件数量的增加有关。这导致经受局部冷却的区域的增加,因为支撑件必须被冷却以确保它们随时间的结构完整性。

16.为了使材料上的局部冷却的现象最小化,已经设计了不同的策略,该策略可以分成两个主要类别:

17.‑

使梁倾斜和偏移:梁不会从装载门连续地行进穿过炉腔室到达卸载门,而是它们被构建成不同的区段,该区段不相互对准并且相对于炉的纵向轴线倾斜;

18.‑

使用具有低导热性的材料用于构造与有待处理的材料直接接触的结构或构造这些结构的特定形状。

19.第一策略实际上确保冷却区域的减小,因为与支撑件接触的材料的区域交替产生,没有提供形成相当大的冷点所需的时间,但是在工厂停工的情况下它不再有效。如果例如由于工厂下游(例如在轧机处)的问题而必须停止生产,则材料工件不再从其位置移动并且冷点的形成是不可避免的。

20.此外,材料与支撑梁之间的接触面积交替的频率与梁之间沿着炉的纵向发展的未对准有关,并且因此与炉的构造特征有关。这降低了控制材料上冷点形成的操作灵活性。

21.第二策略包括大量的解决方案,其中我们提到:

22.‑

在专利us 3445050中描述的解决方案:它提供了被称为“骑手”的特定结构的构造,待处理的材料搁置在该构造上并且其避免与冷却梁直接接触;这种情况一直沿用至今;

23.‑

在专利us 3642261中描述的解决方案:它提供了如在us 3445050中提供有骑手的冷却梁,但冷却梁不是对准的而是偏移的;

24.‑

在专利us 5007824中描述的解决方案:它具有用于减小冷点的专用燃烧系统。

25.在第二策略中提出的技术解决方案最小化了由于直接接触而引起的梁的冷却效果,但是不会由于梁产生的遮蔽而降低梁的冷却效果,该遮蔽由于加热较少而转化成冷却效果。

26.目前,减少冷却区域的存在是用于钢铁厂的材料以及有色金属材料的工业炉行业中的主要需求之一,因为它将允许消除在轧制此类材料的后续过程期间中不均匀的温度分布引起的许多问题。

技术实现要素:

27.因此,本发明的目的是提供具有可移动的梁处理系统的炉以消除或至少减弱现有技术的上述问题,该炉允许在加热/热处理过程期间以可操作地更灵活的方式在炉内部减少材料中冷点的形成。

28.本发明的另一个目的是提供具有可移动的梁处理系统的炉,该炉允许在加热/热处理过程期间在炉内部减少在材料中冷点的形成,即使材料没有在炉内部前进。

29.本发明的另一个目的是提供具有可移动的梁处理系统的炉,该炉在操作上易于管理。

附图说明

30.本发明的技术特征在以下陈述的权利要求的内容中被清楚地标识,并且其优点在以下参照附图进行的详细描述中将变得更加明显,这些附图表示仅通过非限制性示例的方式提供一个或更多个实施例,在附图中:

31.‑

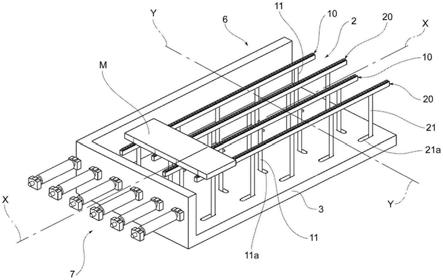

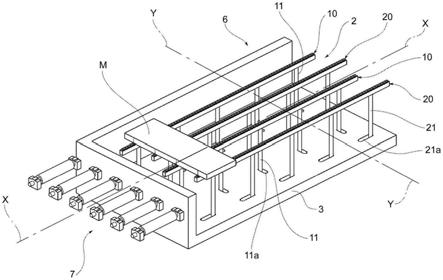

图1示出了根据本发明的优选实施例的可移动梁式炉的从上方看的截面立体图,展示了待处理的材料定位在其内部并且省略了一些细节;

32.‑

图2示出了图1的炉的细节的放大立体图,示出为具有部分卸载的材料,更好地展示了其细节;

33.‑

图3示出了图1的炉的局部剖视图,其中省略了一些部件以更好地突出位于在炉腔室下方获得的工艺腔室中的载荷处理系统;

34.‑

图4示出了图3中iv所表示的虚线框中所包含的细节的放大图;

35.‑

图5示出了图3中v所表示的虚线框中所包含的细节的放大图;

36.‑

图6是图1的炉的正交横截面视图;

37.‑

图7a

‑

图7e是根据纵向截面的图1的炉的处理系统的一系列五个示意图,以便按顺序展示第二梁的运动,该第二梁提供用于图1的炉中载荷件的纵向前进;

38.‑

图8a

‑

图8d示出了根据横截面的图1的炉的处理系统的四个示意图,以便按顺序展示支撑载荷件的第一梁的运动,以及在处理邻接材料的情况下提供载荷件在图1的炉中的横向平移;以及

39.‑

图9a

‑

图9c示出了根据横截面的图1的炉的处理系统的三个示意图,以按顺序地展示第一梁的移动,该第一梁支撑载荷件并且提供载荷件在图1的炉中的横向平移,在处理材料不邻接而是由第二梁维持升高的情况下提供载荷件在图1的炉中的纵向前进。

具体实施方式

40.参考附图,数字1整体上表示根据本发明的具有可移动的梁载荷处理系统的炉。

41.载荷件可以由任何类型的半成品或金属材料m(黑色或有色金属)限定,该半成品或金属材料m源自铸造操作(板坯、钢坯、大方坯、钢锭)或轧制操作或热处理(板材、棒材、管材)。

42.炉1特别适用于待经受后续轧制操作的黑色金属或有色金属材料的加热或热处理。

43.炉1包括沿着纵向方向x

‑

x在材料m的炉装载部段2a与炉卸载部段2b之间延伸的炉腔室2。

44.具体地,炉腔室2被封闭在容纳结构6中(在图中仅部分地示出),该容纳结构可以由耐火材料或绝缘材料制成并且包括炉床或底部3。优选地,容纳结构6通过支撑结构9(特别是金属的)相对于炉的支撑底座4保持在升高的位置中,使得在炉床3下方限定工艺腔室5。

45.有利地,炉1包括载荷件7的炉装载装置和载荷件8的炉卸载装置,炉装载装置能够将材料m的载荷件引入到炉中,炉卸载装置能够在炉中抽出材料m的载荷件。在图1中仅示意性展示的这两个装置7和8他们本身是已知的并且将不详细描述。

46.炉1可以配备有可以使用燃料和其他热源两者的任何加热系统(在附图中未展

示)。

47.如图2和图3中具体展示的,炉1包括第一梁10,第一梁10被定位在腔室2内部并且限定用于在腔室2中待处理的材料m的多个主支撑件。

48.所述主梁(其各自可以由单个第一梁或由对准或基本上对准的两个或更多个第一梁形成)在所述炉装载部段2a与所述炉卸载部段2b之间的长度上延伸。所述主支撑件彼此横向间隔开,以便将材料m水平地维持在炉腔室2内的不同横向位置中,进而保持主支撑件从腔室2的炉床或底部3升高,以便允许其双向加热(即,从上方和从下方两者)。

49.炉1还包括第二梁20,第二梁20定位在腔室2内部并限定用于在腔室2中待处理的材料m的多个临时支撑件。

50.所述临时支撑件还在炉装载部段2a与炉卸载部段2b之间的长度上延伸。所述临时梁(每个可以由单个第二梁或由对准或基本上对准的两个或更多个第二梁形成)彼此横向间隔开并且与所述主支撑件交替。

51.所述第二梁20可相对于第一梁10周期运动,从而赋予所述材料m在炉装载部段2a和炉卸载部段2b之间的具有平行于所述纵向方向x

‑

x的运动分量的运动。

52.可操作地,第二梁20限定腔室2内的材料m的载荷的处理系统,从而允许使第二梁朝向炉卸载部段2b前进或使第二梁朝向炉装载部段2a返回。材料的运动是循序渐进的。该单件材料纵向穿过整个腔室2,被位于炉装载部段2a和炉卸载部段2b之间的不同的第二梁20推动多次。

53.特别地,第一梁10和第二梁20两者都是由钢制成的结构,通常由耐火材料涂覆,其可被冷却或不被冷却。

54.根据本发明,第一梁10或第二梁20或第一梁10和第二梁20两者相对于炉腔室2是可移动的,其中运动具有横向于所述纵向方向x

‑

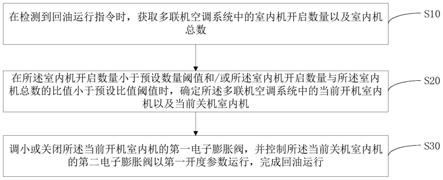

x的运动分量y

‑

y(下文还称为横向运动)。

55.表述“横向于纵向方向x

‑

x的运动分量y

‑

y”是指具有与纵向方向x

‑

x正交的方向并且与由第一梁10限定的材料m的支撑平面共面的运动分量。优选地,在使用中,所述支撑平面是水平的。

56.如以下将描述的,横向于纵向方向x

‑

x的运动分量y

‑

y可以与纵向运动分量(即,平行于纵向方向x

‑

x)和/或与竖直运动分量z

‑

z(即,相对于支撑平面正交)组合,或者它也可以是唯一的运动部件。

57.可操性地,所述横向运动允许在材料m与第一梁10之间产生横向于所述纵向方向x

‑

x的相对移动,以便改变材料m在第一梁10上的横向搁置位置。

58.材料m在第一梁10上的横向搁置位置的所述变化允许在炉内部的加热/热处理过程期间减少材料m中的冷点的形成。

59.根据顺序交替移位有可能使材料m的表面与由第一梁10限定的冷支撑件之间的接触点倍增,从而使由于接触和由该结构产生的遮蔽引起的冷却最小化。

60.相对于具有偏置梁的传统步进梁式炉,根据本发明的炉1允许以一种操作性更灵活的方式管理在炉的任何操作条件下冷点的形成的减少。由于梁(第一梁、第二梁或两者)可以在炉的任何纵向部段中以及在处理的任何时间横向地移动,可以从在设计阶段中建立的梁的特定布置解耦,就空间位置和持续时间而言,在材料m上的冷点的形成的控制中提供更大的灵活性。

61.此外,由于横向搁置位置的所述变化是借助于梁(第一梁、第二梁或两者)的运动获得的,因此有可能周期地重复这些梁,或一般根据预定的时间频率,在炉1内部的材料m的装载件的持续期间,以便在炉1内部的加热/热处理过程期间最小化材料m中的冷点的形成。

62.优选地,第一梁10和/或第二梁20可通过具有横向于纵向方向x

‑

x的运动分量y

‑

y的运动而移动,而与具有平行于纵向方向x

‑

x的运动分量的任何运动无关。

63.换言之,梁被配置成是与任何纵向移动无关而横向地可移动。可操作性地,这将第一梁上的材料的搁置位置的变化与炉1内部的材料m的任何运动(向前或向后)完全解耦。相对于具有偏置梁的传统步进梁式炉,根据本发明的炉1允许以一种操作性更灵活的方式来管理在炉的任何操作条件中冷点的形成的减少,甚至在工厂停工的情况下,即当材料m在炉中不能纵向移动时,使其朝向炉卸载部段2b前进,或使其朝向炉装载部段2a向后移动。

64.优选地,如图7a

‑

图7e所示,确切地旨在沿着纵向方向x

‑

x赋予材料运动分量(即,使材料在炉中向前或向后移动)的第二梁20可以相对于第一梁10移动(在炉内部提供材料的主支撑件)也可以在以下位置之间竖直地移动:

65.‑

降低位置,其中,第二梁20相对于腔室2的炉床3被布置在低于第一梁10高度的高度处,使得材料m搁置在第一梁10上(参见图7a和7e),以及

66.‑

升高位置,其中,第二梁20相对于腔室2的炉床3被布置在高于第一梁10高度的高度处,以使从第一梁10上的支撑件提升材料m(参见图7b、图7c和图7d)。

67.优选地,当第二梁20处于所述升高位置时,即当材料m从第一梁上的邻接部被升高时(参见图7b和图7c),材料m通过第二梁20在纵向方向上移动。

68.可操作性地,第二梁20(在它们的纵向运动中)在两个预定的横向位置之间执行周期的往返运动,如在图7a至图7e的顺序所示。换言之,每个梁20设置成对炉的特定横截面中的材料施加纵向运动。

69.有利地,第二梁20可相对于平行于纵向方向x

‑

x的运动独立地竖直移动。

70.有利地,如以上已经陈述的,材料m与第一梁10之间横向于所述纵向方向x

‑

x的相对移动以便改变材料m在第一梁10上的横向搁置位置可以按以下方式获得:

71.‑

仅横向移动第一梁10;或

72.‑

仅横向移动第二梁10;或

73.‑

横向移动第一梁10和第二梁20两者。

74.表述“横向移动梁”意味着在梁上施加横向于所述纵向方向x

‑

x的至少一个运动分量y

‑

y。

75.优选地,仅所述第一梁10相对于炉腔室2可移动成具有横向于纵向方向x

‑

x的运动分量y

‑

y的移动,而所述第二梁20可通过仅具有平行于纵向方向x

‑

x的运动分量和/或相对于炉腔室2的所述炉床3的竖直运动分量z

‑

z的运动而移动。

76.还更优选地,所述第一梁10相对于炉腔室2可移动成仅具有横向于所述纵向方向x

‑

x的运动分量y

‑

y的移动。

77.根据优选实施例,如附图所示,第一梁10仅可横向移动,而第二梁20仅可纵向和竖直移动。以此方式,如以下将进一步讨论的,有可能将横向运动(用于改变材料与第一梁之间的横向邻接位置)与纵向运动(用于使炉中的材料向前/向后移动)分开,并且同时简化被提供用于产生这些移动的器件的构造。

78.可操作性地,如先前所提及的,第二梁20(在它们的纵向运动中)在两个预定横向位置之间执行周期地往返运动,如在图7a至图7e的顺序中所展示的。类似地,第一梁10(在它们的横向运动中)在预定的纵向位置之间执行周期的往返运动,如图8a

‑

图8b或图9a

‑

图9b的顺序所示。换言之,每个第一梁10设置成对炉的特定横截面中的材料施加纵向运动。

79.根据附图中所展示的优选实施例,所述第一梁10和所述第二梁20各自对应地由第一立柱11和第二立柱21支撑,第一立柱11和第二立柱21在对应的贯通开口11a和21a处横穿所述炉腔室2的炉床3。

80.具体地,如图2所示,贯通开口11a和21a被定形状成为允许相应的立柱根据相应的运动方向自由运动。根据该优选实施例,由第一立柱11接合的开口11a由在横向方向y

‑

y上伸长的槽限定,而由第二立柱11接合的开口21a由在纵向方向x

‑

x上伸长的槽限定。

81.如图3和图6所示,所述第一梁10和所述第二梁20分别通过第一运动器件100和第二运动器件200可移动,第一运动器件100和第二运动器件200被布置在制造在所述腔室2的炉床3下方的工艺腔室5中,并且分别通过第一立柱11和第二立柱21运动学地连接到所述第一梁10和第二梁20。

82.优选地,所述第一运动器件100适于仅横向于所述纵向方向x

‑

x平移所述第一梁10。

83.有利地,所述第一运动器件100是可控制的,使得施加在所述第一梁10上的横向平移的宽度不小于所述第一梁10的横向宽度。以此方式,确保了由于横向运动而完成材料m和第一梁10之间的横向搁置位置的改变,从而允许先前形成的冷点的完全减小。

84.优选地,所述第二运动器件200包括:

85.‑

第一装置201,该第一装置201适于平行于所述纵向方向x

‑

x平移所述第二梁20;以及

86.‑

第二装置202,该第二装置202适于竖直地移动所述第二梁20。

87.有利地,所述第一装置201和所述第二装置202可以彼此独立地操作,使得可以向第二梁20单独地赋予竖直运动和纵向运动。

88.有利地,所述第二装置202是可控制的,使得施加在所述第二梁20上的竖直平移的宽度如此周期地允许所述第二梁在所述降低位置和所述升高位置之间通过。

89.根据优选实施例,具体在图3中展示的,炉包括控制单元300,该控制单元300被编程为根据预定的操作顺序(单独地或彼此协调地)操作所述第一运动器件100和所述第二运动器件200,该操作顺序旨在:

90.‑

在炉装载部段2a与炉卸载部段2b之间平行于所述纵向方向x

‑

x移动材料m;和/或

91.‑

产生材料m和第一梁10之间的横向于所述纵向方向x

‑

x的相对运动,以便周期地改变材料m在第一梁10上的横向搁置位置。

92.控制单元可以是任何类型,例如电子的。

93.优选地,为了改变材料m在第一梁10上的横向搁置位置,所述控制单元300被编程为操作至少与第二运动器件200的第二装置202协调的所述第一运动器件,即该装置设置成竖直地移动第二梁20。这样,第一梁10的横向平移运动可与第二梁20的竖直运动相关联,并因此与材料m的竖直运动相关联。

94.控制单元300可以被编程为根据不同的操作顺序来操作第一器件100和第一装置

201。有利地,控制单元300可以被编程为始终执行相同的操作顺序,或者可选地它可以被编程为在不同时间执行不同的操作顺序。

95.更详细地,第一操作顺序(在图8a

‑

图8d的顺序中示意性地示出)可以具有以下步骤:

96.a)操作第二装置202以将所述第二梁20保持或带到降低位置中,使材料m搁置在第一梁10上的第一横向搁置位置中(参见图8a);

97.b)操作第一运动器件100以将所述第一梁10横向于所述纵向方向从初始横向位置平移第一横向距离δy1至最终横向位置,在相同的横向平移中拖曳搁置在其上的材料m(参见图8b);

98.c)操作第二装置202以将所述第二梁20带到升高位置,从而将材料m从其在第一梁10上的支撑件提升(见图8c);以及

99.d)操作第一运动器件100以使所述第一梁10横向于所述纵向方向平移第二横向距离δy2,从而使所述第一梁从所述最终横向位置移动(参见附图8c

‑

图8d);

100.e)操作第二装置202以使所述第二梁20返回到降低位置,从而使搁置在第一梁10上的材料m到达第二横向搁置位置,第二横向搁置位置与所述第一横向搁置位置横向间隔开所述第二横向距离δy2(参见图8d)。

101.根据视情况而定的操作条件(例如,根据材料m的横向延伸并且不需要在其端部失去支撑件),所述第二横向距离δy2可以等于或不同于所述第一横向距离δy1。

102.可操作性地,上述第一操作顺序提供了相对于炉腔室横向地移动材料m和第一梁10两者。

103.可替代地,如下所述,可以提供不同的操作顺序,该操作顺序仅提供第一梁10相对于炉腔室横向地移动,而使材料m相对于炉腔室横向地静止。

104.更详细地,第二操作顺序(在图9a

‑

图9c的顺序中示意性地示出)可以具有以下步骤:

105.a)操作第二装置202以将所述第二梁20保持或带入到升高位置,从而将材料m从第一梁10上的支撑件从第一横向搁置位置提升(参见图9a);

106.b)操作第一运动器件100以使所述第一梁10横向于所述纵向方向从初始横向位置到最终横向位置平移横向距离δy(参见图9b);以及

107.c)操作第二装置202以将所述第二梁20带入到降低位置,由此使材料m搁置在与所述第一横向搁置位置横向地间隔开所述横向距离δy的第二横向搁置位置中的第一梁10上(参见图9c)。

108.有利地,可以执行上述两个操作顺序:

109.‑

不涉及(第二运动器件200的)第二装置202,该第二装置202被提供用于纵向地平移第二梁20并且因此纵向地平移材料m;或

110.‑

还涉及(第二运动器件200的)第二装置202,该第二装置202被设置成纵向平移第二梁20并且因此纵向平移材料m。

111.更详细地,控制单元300被编程为操作仅与第二运动器件200的第二装置202(被提供用于竖直运动)协调的所述第一运动器件100,使第二运动器件200的第一装置202(被提供用于纵向移动)保持不活动,以便改变材料m在第一梁10上的横向搁置位置,而不在所述

材料m上赋予在所述炉装载部段2a与所述炉卸载部段2b之间具有纵向分量的运动。以此方式,增加了炉1的操作灵活性,使得有可能甚至在炉停工的条件下改变横向搁置位置。

112.有利地,控制单元300还可被编程为操作与第二运动器件200的第二装置202和第一装置201两者均协调的所述第一运动器件100,以改变材料m在第一梁10上的横向搁置位置,同时在所述材料m上赋予在所述炉装载部段2a与所述炉卸载部段2b之间的纵向分量的运动。

113.如之前已经描述的,根据在附图中展示的优选实施例,所述第一梁10和所述第二梁20各自对应地由第一立柱11和第二立柱21支撑,第一立柱11和第二立柱21在对应的贯通开口11a和21a处横穿所述炉腔室2的炉床3。第一梁10和第二梁20可分别通过所述第一运动器件100和第二运动器件200移动,第一运动器件100和第二运动器件200布置在制造在所述腔室2的炉床3下方的工艺腔室5中,并且分别通过第一立柱11和第二立柱21运动学地连接到所述第一梁10和所述第二梁20。

114.优选地,如具体在图3和图6中所展示的,所述第一梁10的第一立柱11全部通过第一支撑结构110彼此连接,该第一支撑结构110与所述第一运动器件100运动学地相关联以用于(与相关联的第一立柱11和第一梁10一起)相对于所述腔室2的炉床3横向地平移。

115.具体地,所述第一支撑结构110被布置在工艺腔室5中,该工艺腔室5在所述腔室2的炉床3与炉1的支撑底座4之间制成。

116.更详细地,第一支撑结构110可以包括框架,该框架在下方设置有多个第一轮111,每个第一轮111具有其平行于纵向方向x

‑

x的旋转轴线。所述第一轮111中的每一个被接合以在第一引导件112上沿横向方向y

‑

y滚动,该第一引导件112在横向方向上具有延伸部,该延伸部足以允许第一支撑结构110以及相关联的第一立柱11和第一梁10所需的横向运动。

117.所述第一支撑结构110相对于腔室2的炉床3并且从炉1的支撑底座4保持在固定的竖直高度处,具体是通过从支撑底座4在高度上延伸的多个第一柱113。在每个柱113的顶部上定位有所述第一引导件112中的一个。

118.有利地,所述第一支撑结构110的平移是通过使所述第一轮111的至少一部分机动化以便控制它们的旋转运动而获得的。具体地,如图3所示,可以将多个第一轮111连接至共用齿轮马达系统114,该多个第一轮具有彼此纵向对准的相应旋转轴线。剩余的第一轮可为惰轮以便被动地跟随机动轮的运动。

119.有利地,第一支撑结构110的平移可以在无需对轮111进行机动化的情况下获得,而是借助于例如包括气动缸的推进器的系统来获得,该系统在炉1的容纳结构6与结构本身之间操作。

120.优选地,如具体在图3和图6中所示,所述第二梁20的第二立柱21全部通过第二支撑结构211彼此连接,该第二支撑结构211与所述第二运动器件200的第一装置201运动学地相关联,以用于(与相关联的第二立柱21和第二梁20一起)相对于第三支撑结构212平行于所述纵向方向x

‑

x平移。

121.更详细地,如图3和图4中所展示的,第二支撑结构211通过纵向引导件201a和轮的系统相对于第三支撑结构212是可平移的,其中横向轴线201b插入在第二支撑结构与第三支撑结构之间。优选地,轮201b全部是惰轮,并且第二结构211相对于第三结构212的平移借助于推进器204的系统来获得,该推进器204例如包括在炉1的容纳结构6与第二结构自身之

间操作的一个或更多个气动缸。

122.具体地,所述第二支撑结构211和第三支撑结构212被定位在所述工艺腔室5中并且它们两者可以均包括框架。

123.进而,所述第三支撑结构212运动学地与所述第二运动器件200的第二装置202相关联,以用于(与第二支撑结构211一起)相对于所述腔室2的炉床3竖直地移动。

124.更详细地,第三结构212设置有具有横向旋转轴线的多个轮202b,多个轮202b中的每一个轮被接合以在倾斜引导件202b上在纵向方向x

‑

x上滚动。所述倾斜引导件具有足够的倾斜部和延伸部,以允许第二梁在所述降低位置和所述升高位置之间竖直移位。优选地,轮202b都是惰轮,并且沿着倾斜引导件202a的运动是由推进器208的系统赋予的,该推进器208的系统例如包括一个或更多个气动缸,且在炉1的容纳结构6与第三结构自身之间操作。

125.可操作性地,由于惰轮201b的存在,在第三结构212沿着倾斜引导件的运动中赋予在第三结构212上的纵向运动不被传输至第二结构211。

126.轮/倾斜引导件/推进器的系统可以被液压千斤顶系统(未展示)代替。然而,考虑到起作用的重量,轮/倾斜引导件/推进器的系统更有效且更经济。

127.本发明允许获得已经部分描述的许多优点。

128.与传统步进梁式炉相比,根据本发明的具有可移动梁处理系统的炉允许以操作上更灵活的方式减少在加热/热处理过程期间在炉内部的材料中冷点的形成。

129.根据本发明的具有可移动梁处理系统的炉允许减少在加热/热处理过程期间在炉内部的材料中的冷点的形成,甚至在工厂停工的情况下,即,即使材料不能在炉内部前进或后退。

130.根据本发明的具有可移动梁处理系统的炉在操作上易于管理。

131.因此,由此构思的本发明实现了其预期目的。

132.显然,在其实际实现中,它还可以采取与以上展示的形式和配置不同的形式和配置,而不会由此脱离当前的保护范围。

133.此外,所有细节可以由技术等效元件代替,并且所采用的尺寸、形式和材料可以是任意的,这取决于需要。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。