1.本实用新型涉及轧机领域,尤其涉及一种行星轧辊与吊具的安装结构。

背景技术:

2.我国空调制冷用铜管生产制造中的三辊行星轧制技术,已基本是行业通用的成熟技术,其中绝大多数装备的90型三辊行星轧机都是用于轧制90毫米系列的锭坯,三辊行星轧机已被应用于轧制各种的管件。例如,高磷紫铜管、无氧铜管等。现有技术中,三辊行星轧机一般由固定机架、太阳轮、运动回转大盘和以120

°

分布并装入大盘中的三个轧辊、齿轮传动机构、中心润滑系统等构成。其中,轧辊一般呈锥形状,包括圆柱区、咬入减径区、减径减壁区、动态校平区以及归圆定径区,为了方便吊起轧辊,在圆柱区的侧面设置有用于安装吊环的螺孔。

3.现有行星轧辊在使用装配时,通常先将待用轧辊与吊环连接,吊运到装配位置附近、悬挂定位后,进行轧辊的装配连接直至装配紧固完成才解除与吊环的连接。在轧辊使用后的拆卸过程,需要将待拆出轧辊与吊环先连接并固定好,再进行轧辊拆卸,轧辊与轧辊轴的连接解除后由吊环吊离装配位置,在行星轧辊被吊起时,行星轧辊的中心轴线与吊环的中心轴线垂直设置,方便行星轧辊的安装,但由于螺孔设置在圆柱区的侧面上,破坏了轧辊底部圆柱面的完整性;在铜管三辊行星轧制工艺条件下,行星轧辊轧制变形区中,轧辊的定壁及圆整出口区域较长时间处于接近800摄氏度的接触温度和乳化液的冷却冲击作用,每经过一次使用后,上述区域表面就需进行一定深度的修车,以去除轧辊表面粗糙龟裂层,经多次反复修车后,导致圆柱区厚度减少,圆柱区厚度一旦小于一定数值,就会因为轧辊再次安装使用时,达到轧辊轴的轴向调整极限,且轧辊车削咬入区轮廓到达轧辊圆柱段上的螺孔的边缘,而达到报废标准。例如现有技术中,轧辊底部的圆柱区厚度初始值设为34mm

‑

36mm,由于用于安装吊具的螺孔设置在圆柱区上,在对轧辊的定壁及圆整出口区域的修车时,需要考虑螺孔的存在,故当圆柱区厚度减小到16mm

‑

17mm时,就因轧辊安装使用时轧辊轴超过可调整的极限位置,轧辊修车咬入区轮廓到达轧辊圆柱段上的螺孔的边缘,使行星轧辊就不能使用,即使绝大多数轧辊的材质性能、装配传动结构状态、轧制加工工作区表面状态等都是良好的。这样会导致轧辊的价值得不到充分利用,增加了铜管生产成本。

4.为解决上述问题,本技术人已对行星轧辊的结构进行了改良,具体可以参考申请号为:2020224491082,申请名称为:一种端面齿盘式行星轧辊的实用新型专利申请和申请号为:2020224491330,申请名称为:一种端面凸环块式行星轧辊的实用新型专利申请,该新型行星轧辊主要是把用于与吊环连接的螺孔设置在归圆定径区上,若采用普通吊环将行星轧辊吊起,会使行星轧辊的中心轴线与吊环的中心轴线重合,改变了行星轧辊的安装方向,由于用于实现轧辊轴与行星轧辊的安装的装配位置是固定的,若改变了行星轧辊的安装方向,会使轧辊轴与行星轧辊的安装变得复杂、困难,因此,需要发明一种新型行星轧辊的专用吊具,确保在行星轧辊被吊起时,行星轧辊的中心轴线与吊环的中心轴线垂直设置是有必要的。

技术实现要素:

5.本实用新型的目的是提供一种行星轧辊与吊具的安装结构,使行星轧辊被吊起时,行星轧辊的中心轴线与吊环的中心轴线垂直设置。

6.本实用新型的技术方案是这样实现的:

7.一种行星轧辊与吊具的安装结构,包括行星轧辊和安装在行星轧辊上的吊具,该行星轧辊从右往左依次设置有圆柱区、咬入区、减径减壁区、动态校平区以及归圆定径区,在归圆定径区的端面上设置有用于与吊具连接的连接区,该吊具包括:

8.轧辊连接部,在轧辊连接部上设有第一安装部,第一安装部与连接区对应设置,通过第一安装部与连接区连接实现轧辊连接部与行星轧辊的安装;

9.吊环连接部,抵在圆柱区的侧面上,在吊环连接部上设有第二安装部,该第二安装部用于安装吊环;

10.连接过渡部,用于将轧辊连接部与吊环连接部连接起来;

11.第一安装部的中心轴线与第二安装部的中心轴线相互垂直设置。

12.优选地,连接过渡部的内侧面形成安装定位面和过渡连接面,安装定位面与轧辊连接部的内侧面连接,过渡连接面与吊环连接部的底面相接,在吊具与行星轧辊安装时,安装定位面与减径减壁区的外轮廓相切设置。

13.优选地,安装定位面与第一安装部的中心轴线之间形成夹角α。

14.优选地,夹角α的取值范围在40

°‑

50

°

之间。

15.优选地,过渡连接面与第一安装部的中心轴线之间形成夹角β。

16.优选地,夹角β的取值范围在30

°‑

35

°

之间。

17.优选地,通过一连接件将第一安装部与行星轧辊连接区连接起来实现轧辊连接部与行星轧辊的连接。

18.优选地,所述轧辊连接部的截面形状是一矩形,所述第一安装部是一通孔,所述行星轧辊的连接区是一螺孔,所述连接件是一螺栓,安装时,连接件穿过第一安装部与行星轧辊的连接区螺接,从而实现吊具与行星轧辊的安装;所述第二安装部是一螺孔,所述吊环带螺栓设计,通过吊环的螺栓与第二安装部的螺接,使吊环安装在吊具上。

19.优选地,所述轧辊连接部的截面形状是一圆形,所述第一安装部是一贯穿轧辊连接部的圆底槽,所述行星轧辊的连接区是一螺孔,所述连接件是一螺栓,安装时,连接件穿过第一安装部与行星轧辊的连接区螺接,从而实现吊具与行星轧辊的安装;所述第二安装部是一螺孔,所述吊环带螺栓设计,通过吊环的螺栓与第二安装部的螺接,使吊环安装在吊具上。

20.本实用新型与现有技术相比,有以下优点:

21.通过上述方案,使行星轧辊被吊起时,行星轧辊的中心轴线与吊环的中心轴线垂直设置,确保新型的行星轧辊在被吊起时,方向不会发生变,使新型的行星轧辊的安装变得简单、方便;另外,使用该吊具,可以将已报废的却还有利用价值的行星轧辊(即原来将吊环的安装螺孔开设在圆柱区上的行星轧辊)按新型的行星轧辊的结构改造后,重新利用,将还有使用价值的已报废的旧轧辊回收,可以大量节约轧辊采购制作成本,还可以达到环保节能的效果。

附图说明

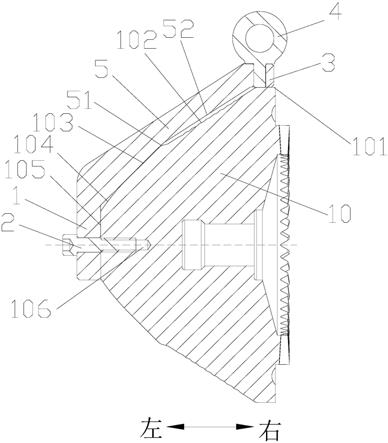

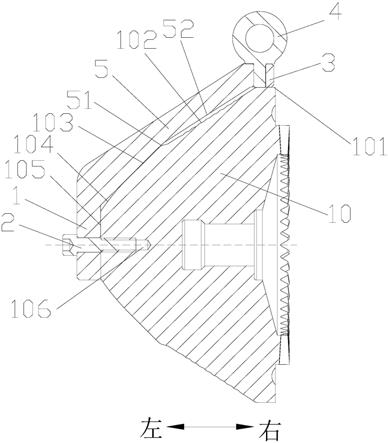

22.图1为本实用新型实施例一提供的行星轧辊吊具的主视图;

23.图2为图1提供的a

‑

a的剖面图;

24.图3为本实用新型实施例一提供的端面齿盘式行星轧辊的结构示意图;

25.图4为本实用新型实施例一提供的行星轧辊吊具与端面齿盘式行星轧辊的安装结构示意图;

26.图5为本实用新型实施例二提供的行星轧辊吊具的主视图;

27.图6为图5提供的b

‑

b的剖面图;

28.图7为本实用新型实施例二提供的端面凸环块式行星轧辊的结构示意图;

29.图8为本实用新型实施例二提供的行星轧辊吊具与端面凸环块式行星轧辊的安装结构示意图。

具体实施方式

30.为使本实用新型实施例的目的、技术方案和优点更加清楚,下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

31.实施例一:

32.如图1至图4所示,本实施例提供了一种行星轧辊与吊具的安装结构,包括行星轧辊10和安装在行星轧辊上的吊具20,该行星轧辊10从右往左依次设置有圆柱区101、咬入区102、减径减壁区103、动态校平区104以及归圆定径区105,在归圆定径区105的端面上设置有用于与吊具20连接的连接区106,该吊具20包括轧辊连接部1、吊环连接部3和连接过渡部5,轧辊连接部1在轧辊连接部1上设有第一安装部11,第一安装部11与连接区106对应设置,通过第一安装部11与连接区106连接实现轧辊连接部1与行星轧辊10的安装;吊环连接部3抵在圆柱区101的侧面上,在吊环连接部3上设有第二安装部31,该第二安装部31用于安装吊环4;连接过渡部5用于将轧辊连接部1与吊环连接部3连接起来;第一安装部11的中心轴线与第二安装部31的中心轴线相互垂直设置。

33.通过上述方案,使行星轧辊10被吊起时,行星轧辊10的中心轴线与吊环4的中心轴线垂直设置,确保新型的行星轧辊10在被吊起时,方向不会发生变,使新型的行星轧辊10的安装变得简单、方便;另外,使用该吊具20,可以将已报废的却还有利用价值的行星轧辊10(即原来将吊环4的安装螺孔开设在圆柱区上的行星轧辊10)按新型的行星轧辊的结构改造后,重新利用,将还有使用价值的已报废的旧轧辊回收,可以大量节约轧辊采购制作成本,还可以达到环保节能的效果。

34.在本实施例中,通过一连接件2将第一安装部11与行星轧辊10连接区106连接起来实现轧辊连接部1与行星轧辊10的连接,所述轧辊连接部1的截面形状是一矩形,所述第一安装部11是一通孔,所述行星轧辊10的连接区106是一螺孔,所述连接件2是一螺栓,安装时,连接件2穿过第一安装部11与行星轧辊10的连接区106螺接,从而实现吊具与行星轧辊10的安装;所述第二安装部31是一螺孔,所述吊环4带螺栓设计,通过吊环4的螺栓与第二安

装部31的螺接,使吊环4安装在吊具上,结构简单,安装方便;当然,所述第一安装部11也可以设计成一个螺栓,直接通过第一安装部11与行星轧辊10连接区106的螺接实现轧辊连接部1与行星轧辊10的连接,省去连接件的使用。

35.连接过渡部5的内侧面形成安装定位面51和过渡连接面52,安装定位面51与轧辊连接部1的内侧面连接,过渡连接面52与吊环连接部3的底面相接,在吊具与行星轧辊10安装时,安装定位面51与减径减壁区103的外轮廓相切设置。

36.连接过渡部5的内侧面形成安装定位面51和过渡连接面52,安装定位面51与轧辊连接部1的内侧面连接,过渡连接面52与吊环连接部3的底面相接,在吊具与行星轧辊10安装时,安装定位面51与行星轧辊10的减径减壁区的轮廓相切设置而起到一个定位安装的作用,安装定位面51的设计方便吊具的定位安装,使吊具安装时更加简单、快捷。

37.安装定位面51与第一安装部11的中心轴线之间形成夹角α;优选地,夹角α的取值范围在40

°‑

50

°

之间,进一步优选地,夹角α是45

°

,角度涉及合理,确保吊具与行星轧辊10的减径减壁区的轮廓相切。

38.过渡连接面52与第一安装部11的中心轴线之间形成夹角β,优选地,夹角β的取值范围在30

°‑

35

°

之间,角度涉及合理,确保过渡连接面52与行星轧辊10的咬入区留有一定间隙,防止吊具与行星轧辊10在安装时容易发生干涉。

39.值得一说的是本实施中的吊具适用于新型的端面齿盘式行星轧辊10。

40.实施例二:

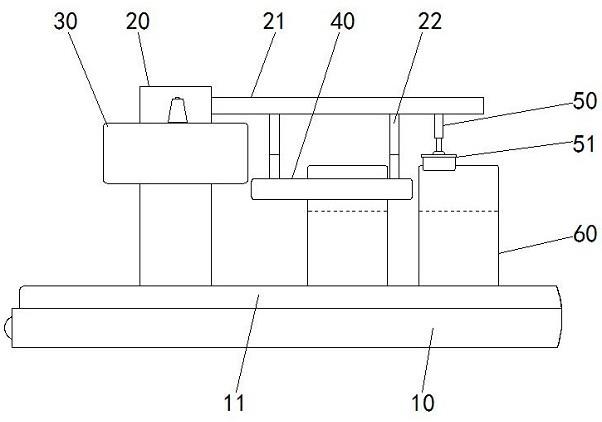

41.如图5至图8所示,本实施例是在实施例一的基础上,对轧辊连接部1的结构进行改造的,使本实施例中的吊具可以适用于新型的端面凸环块式行星轧辊10,在本实施例中,所述轧辊连接部1的截面形状是一圆形,由于端面凸环块式行星轧辊10的归圆定径区101对应连接区的位置设置有一避空孔1051,圆形的设计使轧辊连接部与端面凸环块式行星轧辊10的接触面积更大,使吊具与端面凸环块式行星轧辊10的安装更加稳定;所述第一安装部11是一贯穿轧辊连接部1的圆底槽,所述行星轧辊10的连接区106是一螺孔,所述连接件2是一螺栓,安装时,连接件2穿过第一安装部11与行星轧辊10的连接区106螺接,从而实现吊具与行星轧辊10的安装;所述第二安装部31是一螺孔,所述吊环4带螺栓设计,通过吊环4的螺栓与第二安装部31的螺接,使吊环4安装在吊具上,在轧辊连接部1的一侧面上设置有一凸台12,凸台12嵌设在避空孔1051中,结构简单,安装方便。

42.实施例三:

43.一种吊具的使用方法,基于实施例一或者实施例二的吊具的结构实现,包括如下步骤:

44.s1:将吊具的安装定位面51抵靠在行星轧辊10的减径减壁区的轮廓上;

45.s2:使轧辊连接部1的第一安装部11的中心与行星轧辊10的连接区106的中心对应设置;

46.s3:将连接件2从第一安装部11穿过后与连接区106螺接;

47.s4:将吊环4螺接在吊环连接部3的第二安装部31上;

48.s5:将吊索穿过吊环4;

49.s6:起重设备通过收起吊索,将行星轧辊10吊起,以实现行星轧辊10的装配面以垂直状态进行安装。

50.通过上述方案,使行星轧辊10被吊起时,行星轧辊10的中心轴线与吊环4的中心轴线垂直设置,确保新型的行星轧辊10在被吊起时,方向不会发生变,使新型的行星轧辊10的安装变得简单、方便。

51.以上实施例为本实用新型的较佳实施方式,但本实用新型的实施方式不限于此,其他任何未背离本实用新型的精神实质与原理下所作的改变、修饰、替代、组合、简化,均为等效的置换方式,都包含在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。