1.本实用新型涉及流化床锅炉,具体是涉及一种燃用极低热值燃料的高效流化床锅炉。

背景技术:

2.极低热值燃料包括煤矸石、生活工业垃圾、工业窑炉残渣、污泥以及石煤等,其发热量特别低,最低的甚至低于4200kj/kg(1000大卡/kg),煤矸石以及垃圾都属于固体废弃物的范畴,近年来随着环保标准的提高,固废处理提到了相当的高度,其中焚烧处理是固废减量化、无害化、资源化处理的重要方向,固废的有限热量得到利用的同时,其烧余物一般都可以建筑材料生产的原材料加以利用,做到变废为宝,实现资源利用的最大化。

3.极低热值燃料突出的特征是发热量低、灰分高、水分大,锅炉燃用这类燃料需解决一系列的问题,最突出的为以下问题:

4.(1)燃料着火、稳燃、燃尽都较困难,需要精细组织燃烧的各个环节,以使得锅炉稳定的运行;

5.(2)燃料发热量低、灰分高,导致进入锅炉的燃料量、烟气含尘量、锅炉排渣排灰量都特别的大,受热面磨损问题将非常突出。

6.(3)燃料烧余物以灰、渣的形式存在,排出锅炉时仍具有约800℃的高温,带走大量的热量,有效的回收烧余物的物理显热对于提高锅炉效率具有重要意义。一方面灰渣流动困难,难以有效冷却。另一方面灰渣冷却需消耗大量的冷却介质,经冷却介质回收的热量品味低,难以再继续高效的利用。

7.循环流化床锅炉以其燃料适应性广、适于燃用低热值燃料等技术特点,受到广泛使用,但是目前国内的锅炉一般都要求入炉燃料发热量高于12000kj/kg以上,对固体废弃物、石煤等极低热值燃料的处理仍不能很好满足工程要求,固体废弃物一般都采用炉排炉、链条炉、回转窑等燃烧技术进行处理,但是其设备热利用效率低、锅炉容量都较小,难以较大规模的应用。

技术实现要素:

8.本实用新型所要解决的技术问题是,克服现有技术存在的上述缺陷,提供一种具有较高热效率的燃用极低热值燃料的高效流化床锅炉。

9.本实用新型解决其技术问题采用的技术方案是:一种燃用极低热值燃料的高效流化床锅炉,包括流化床和炉膛,所述流化床的底板倾斜设置,底板倾斜角度约10

°

~20

°

,流化床中间用隔墙分隔成3个有限连通的腔室,由高至低依次为预燃室、主燃室和燃尽冷渣室,各腔室的下方设有布风室,主燃室与炉膛连接。

10.进一步,流化床内的中间隔墙上设有连通相邻腔室的一排通渣口,通渣口距离底板的高度为600~1000mm。

11.进一步,所述预燃室的顶板与燃尽冷渣室的顶板在靠近主燃室处一次内折,形成

内折板,内折板与炉膛侧壁夹角为60

°

~80

°

,内折板的下方设有一排导气管。

12.优选的,倾斜式流化床的壁面为膜式水冷壁,可采用水管弯制而成,内部衬保温耐磨材料,使得低热值燃烧处于基本绝热燃烧状态。

13.进一步,所述炉膛整体呈j形,炉膛的上部弯折成水平烟道,炉膛的下部朝预燃室偏斜,主燃室与炉膛连接处具有相同的截面形状。

14.优选的,j形炉膛四周采用膜式水冷壁作为锅炉的蒸发受热面使用,上部垂直部分空间可根据受热面分配需要布置水冷蒸发屏或蒸汽过热屏。

15.进一步,炉膛上端出口设有一次分离器,一次分离器设有第一入口和第一出口,第一入口与第一出口的设置顺应分离器的旋转气流场方向布置在同一侧,炉膛与第一入口连接,第一出口与水平烟道的一端连接,水平烟道的另一端设有二次分离器。

16.优选的,每台锅炉可设置一台或多台一次分离器,其烟气进口和烟气出口可单独或合并后连接至炉膛出口以及二次分离器的烟气入口。

17.优选的,每台锅炉可设置一台或多台二次分离器。

18.优选的,一次分离器采用绝热式,二次分离器可根据受热面布置需要采用水冷或蒸汽冷却的形式,在分离器四周布置水冷或汽冷管束。

19.优选的,水平烟道内可根据需要布置高温屏式过热器或再热器。

20.进一步,二次分离器设有第二入口和第二出口,水平烟道与第二入口连接,第二出口与尾部烟道竖井连接,第二入口位于二次分离器的侧壁,第二出口位于二次分离器的中心筒出口。

21.进一步,一次分离器的下端设有排渣管,排渣管的末端插入预燃室床料层下方500~800mm。

22.进一步,二次分离器的下端设有排灰管,所述排灰管与冷灰器连接。冷灰器内受热面可分高温段与低温段两段受热面,以做到高温灰热量梯级利用,并把排灰温度降低到足够低。一般的,高温段受热面可采用锅炉给水、低温蒸汽等介质冷却,低温段采用低温水冷却,如电厂的凝结水或新制的除盐水等。

23.进一步,所述尾部烟道竖井内的对流受热面设有过热器、再热器和省煤器,尾部烟道竖井的尾部设有空气预热器。空气预热器用于加热空气,满足低热值燃料流化和燃烧所需的热风。

24.进一步,所述预燃室设有原燃料入口,所述燃尽冷渣室的底端设有排渣口。

25.本实用新型的流化床床料面积约为普通流化床锅炉的床料面积的2~3倍,可以采用更低的流化风速,燃料在流化床斜坡上缓慢的从高往低移动,经过了预燃、主燃、燃尽多个阶段,使得床料在床内具有足够的燃烧与燃尽时间,并且在主燃室内床料温度能维持在较高水平,具有足够高的燃烧反应温度。这些措施使得燃料在锅炉内燃烧更充分,燃尽率更高,使得排渣中含碳量能降低到3%以下,同时排出流化床的底渣已得到了初步冷却,排渣温度与燃尽室床料温度一致约400~500℃,使得排渣热损失得到了控制,锅炉自身的排灰在冷灰器内可得到充分冷却至约150℃的较低温度,进一步降低了锅炉的排灰损失,本实用新型的流化床锅炉能更好的解决极低热值燃料燃烧存在的问题,并具有较高的热效率。

附图说明

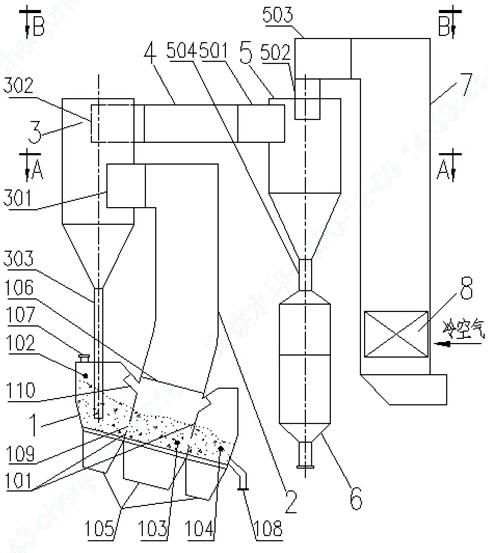

26.图1是本实用新型实施例的结构示意图。

27.图2是图1的a

‑

a视图。

28.图3是图1的b

‑

b视图。

29.图中 1

‑

倾斜式鼓泡流化床、2

‑

j形炉膛、3

‑

一次分离器、4

‑

水平烟道、5

‑

二次分离器、6

‑

冷灰器、7

‑

尾部烟道竖井、8

‑

空气预热器。

30.101

‑

隔墙、102

‑

预燃室、103

‑

主燃室、104

‑

燃尽冷渣室、105

‑

布风室、106

‑

流化床烟气出口、107

‑

原燃料入口、108

‑

排渣口、109、通渣口、110

‑

导气管、301

‑

第一入口、302

‑

第一出口、303

‑

排渣管、501

‑

第二入口、502

‑

二次分离器中心筒、503

‑

第二出口、504

‑

排灰管。

具体实施方式

31.下面结合附图及具体实施例对本实用新型做进一步详细说明。

32.如图1

‑

3所示,本实施例包括倾斜式鼓泡流化床1、j形炉膛2、一次分离器3、水平烟道4、二次分离器5、冷灰器6、尾部烟道竖井7、空气预热器8等。

33.倾斜式鼓泡流化床1的底板倾斜,倾斜角度约15

°

,垂直底板中间设两道隔墙101把整个流化床分成3个腔室,从高至低依次为预燃室102、主燃室103、燃尽冷渣室104,在三个室下方设有布风室105。主燃室顶部不封闭,为烟气出口106,主燃室出口与j形炉膛2联通并与j形炉膛2具有相同的截面形状。预燃室顶上设有原燃料入口107,燃尽冷渣室的最低端设有排渣口108。

34.倾斜式鼓泡流化床1中间的两个隔墙101在距离底板600mm高度处等间距地设有一排通渣口109,使得整个凹形流化床的下部床料空间相互连通。

35.预燃室102的顶板与燃尽冷渣室104的顶板在靠主燃室103一侧内折,内折板与j形炉膛2侧壁夹角约60

°

。并在内折板下方各设置一排导气管110,使得整个倾斜式鼓泡流化床1的上部气体空间相互连通。

36.j形炉膛2截面为矩形,j形炉膛2的上部为烟气垂直上升通道,并在j形炉膛2最上端转折成水平烟道,j形炉膛2的下部朝预燃室方向偏斜,并与倾斜式鼓泡流化床1的底板垂直,使得j形炉膛整2体外形呈立体的j形。j形炉膛2下方与主燃室103连通,连通部分的截面与主燃室103的出口截面一致并连接完好。

37.一次分离器3不设置中心筒,采用侧壁切向进气和侧壁切向出气的工作方式,一次分离器3的上部为圆筒体,下部为圆锥体。上部圆筒体的侧壁上设有进气的第一入口301与出气的第一出口302,第一入口301与第一出口302顺圆筒内气流回旋方向设置,基本满足烟气在圆筒体内实现180

°

回旋,第一入口301与j形炉膛2的水平烟道出口连通,第一出口302与二次分离器5的第二入口501通过水平烟道4连通,一次分离器3的第一出口302下端比第一入口301上端高1m左右。圆锥体底部收缩成排渣管303,排渣管303插入到预燃室102床料层面下方500mm。

38.本实施例中的锅炉设置了2台一次分离器3,其烟气进口和烟气出口可单独或合并后连接至j形炉膛2的出口以及二次分离器5的烟气入口。

39.二次分离器5采用侧壁切向进气和中心筒出气的工作方式,上部为二次分离器圆筒体502,下部为圆锥体,侧壁上设有切向进气的第二入口501,二次分离器中心筒502上方

设有出气的第二出口503。第二入口501经水平烟道与一次分离器3的第一出口302连接,第二出口503与尾部烟道竖井7连接。下部圆锥体的最下端设有排灰管504,排灰管504连接至冷灰器6。

40.本实施例中的锅炉设置了2台二次分离器5。

41.尾部烟道竖井7为锅炉对流面受热面的主要布置场所,内部可以布置过热器、再热器、省煤器等对流受热面(图中未示出),为了满足低热值燃料流化与燃烧所需热风,尾部烟道竖井7内需布置加热空气用空气预热器8,一般的空气预热器布置尾部烟道竖井的最下方。

42.j形炉膛2四周采用膜式水冷壁作为锅炉的蒸发受热面使用,上部垂直部分可根据受热面分配需要布置水冷蒸发屏或蒸汽过热屏。

43.倾斜式鼓泡流化床1的壁面为膜式水冷壁,可采用水管弯制而成,内部衬保温耐磨材料,使得低热值燃烧处于基本绝热燃烧状态。

44.一次分离器3采用绝热式,二次分离器5可根据受热面布置需要采用水冷或蒸汽冷却的形式,在分离器四周布置水冷或汽冷管束。

45.水平烟4道内可根据需要布置高温屏式过热器或再热器。

46.冷灰器6内受热面可分高温段与低温段两段受热面,以做到高温灰热量梯级利用,并把排灰温度降低到足够低。一般的,高温段受热面可采用锅炉给水、低温蒸汽等介质冷却,低温段采用低温水冷却,如电厂的凝结水或新制的除盐水等。

47.为了保证极低热值燃料在锅炉内稳定着火燃烧,并具有足够高的燃尽率,本实用新型采用倾斜的大截面鼓泡流化床,并把流化床分隔成预燃室102、主燃室103、燃尽冷渣室104,为了适应大截面流化床的要求,燃烧所需空气首先在空气预热器8内加热到约300℃的高温,然后以全部流化风的形式从床底鼓入。在流化风以及倾斜坡面的共同作用下,新鲜燃料混合流化床的返料依次通过预燃室102、主燃室103以及燃尽冷渣室104。预燃室102内,送入的新鲜燃料即刻与预燃室内的床料及一次分离器返料混合,温度升高,开始着火燃烧并进一步加热其内的床料,使得预燃室内能维持600~700℃的较高燃烧温度,床料经加热预燃后,通过隔墙下方的通渣口109进入主燃室103,燃料预燃产生的富含燃气成分的烟气携带部分细颗粒床料通过导气管进入到主燃室103床料层上方,控制导气管的角度,可使得烟气具有20~30

°

的俯冲角。燃尽冷渣室104内,流化风穿过床料层后,冷却高温床料的同时,在充足的热风条件下床料中的可燃残余物继续燃烧燃尽,同时流化风也能对其进行初步冷却,燃尽冷渣室104内的床温约能维持400~500℃相对较低的温度。同样的,预燃室102内的流化风携带部分细颗粒床料通过导气管110以20~30

°

的俯冲角从燃尽冷渣室104内进入到主燃室103床料层上方,与预燃室102来的烟气形成对冲。主燃室103内,流化风吹动床料,与床料发生燃烧反应,同时预燃室来的烟气与燃尽室来的热风在主燃室床料层上方与吹起的颗粒物发生激烈的燃烧反应,使得主燃室103具有较高的容积热负荷,床温能维持850~900℃的较高燃烧温度,以保证较快的燃烧速度以及较高的燃烧效率。

48.主燃室103燃烧产生的烟气携带较细的床料颗粒进入上部j形炉膛2,在j形炉膛2中,高温烟气加热j形炉膛2四周水冷壁中的炉水产生蒸汽。然后烟气进入到一次分离器3,较大颗粒物被捕集下来并通过排渣管303进入到流化床的预燃室102内。一次分离器3的除尘效率约60~70%,被初步除尘后的烟气携带更细的灰烬通过水平烟道进入二次分离器5,

二次分离器5具有90%以上的更高除尘效率,大部分更细的灰尘都被捕集下来,捕集下来的灰尘通过排灰管504进入到冷灰器6中,并在冷灰器6中充分冷却后排出锅炉。二次除尘后的烟气进入到尾部烟道竖井7,在尾部烟道竖井7内烟气与布置在其内的对流受热面发生热交换,烟气充分冷却后排出锅炉。烟气放出的热量用于加热锅炉的蒸汽、给水、空气等。

49.通过合理地设置一次分离器3与二次分离器5的除尘效率,并设置合适的流化风速,使锅炉具有较高的物料循环倍率,控制锅炉的排渣约占灰渣量的40%左右,二次分离器捕集下来的排灰量约占灰渣量的40%左右。进入尾部烟道中的烟气携带的烟尘量约占总灰渣量的20%左右,烟气中的含尘量已大大的降低。

50.本领域的技术人员可以对本实用新型进行各种修改和变型,倘若这些修改和变型在本实用新型权利要求及其等同技术的范围之内,则这些修改和变型也在本实用新型的保护范围之内。

51.说明书中未详细描述的内容为本领域技术人员公知的现有技术。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。