提高破碎强度的perc电池和太阳能电池组件

技术领域

1.本技术属于太阳能电池技术领域,尤其涉及一种提高破碎强度的perc电池和太阳能电池组件。

背景技术:

2.相关技术中,perc电池以其高效率和低成本的优势,在逐步取代常规晶体硅bsf电池。而硅片的薄片化是行业发展的大趋势。但是,薄片带来了perc 电池破碎强度(三点弯折或四点弯曲)的下降,从而影响到组件机械载荷强度。基于此,如何提高perc电池的破碎强度,成为了亟待解决的问题。

技术实现要素:

3.本技术提供一种提高破碎强度的perc电池太阳能电池组件,旨在解决如何提高perc电池的破碎强度的问题。

4.第一方面,本技术提供一种提高破碎强度的perc电池,包括电池基片和设于所述电池基片的背面电路,所述电池基片形成有激光开设的连接孔,所述连接孔贯穿所述电池基片的钝化层,所述背面电路通过所述连接孔接触所述电池基片的硅基底,所述连接孔的孔径的范围为25μm

‑

30μm,所述连接孔的深度的范围为20μm

‑

30μm。

5.可选地,所述电池基片呈正方形且边长为210mm,所述背面电路包括背面细栅,所述背面细栅的线宽的范围为120μm

‑

130μm。

6.可选地,所述背面细栅的线宽为125μm。

7.可选地,所述背面细栅的数量范围为190

‑

200根。

8.可选地,所述背面细栅的数量为198根。

9.可选地,相邻两根所述背面细栅的间距的范围为0.8

‑

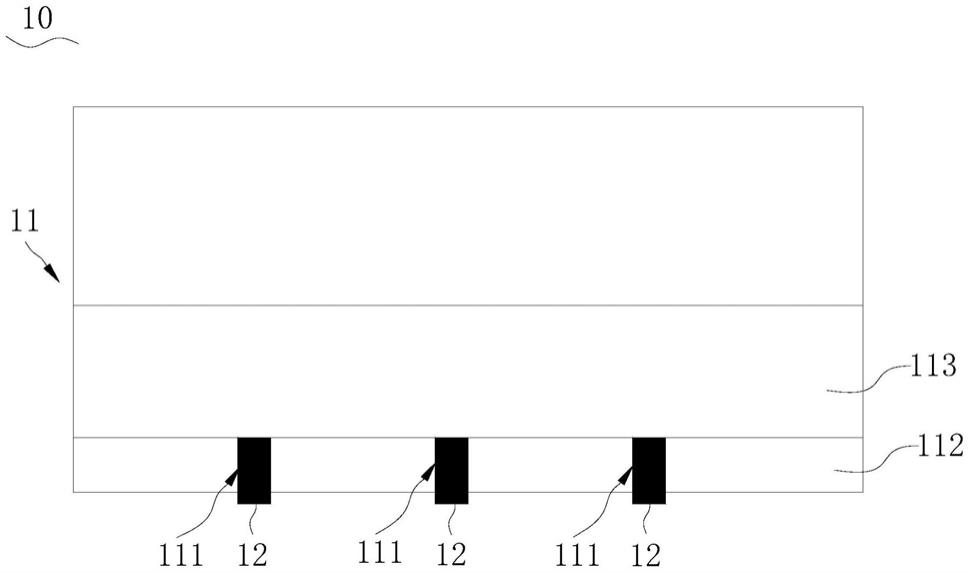

1.2mm。

10.可选地,相邻两根所述背面细栅的间距为1.0582mm。

11.可选地,所述背面细栅的高度的范围为25

‑

35μm。

12.可选地,所述连接孔的孔径为27μm。

13.第二方面,本技术提供一种太阳能电池组件,包括上述任一项所述的电池。

14.本技术实施例的提高破碎强度的perc电池中,由于孔径和深度在前述范围,故可以改善激光开孔造成的机械损伤和应力集中,有利于提高perc电池的破碎强度。

附图说明

15.图1是本技术实施例提供的提高破碎强度的perc电池的结构示意图;

16.图2是本技术实施例提供的提高破碎强度的perc电池的结构示意图;

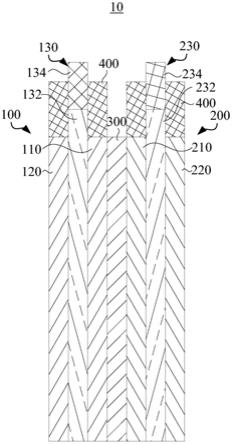

17.图3是本技术实施例提供的提高破碎强度的perc电池的结构示意图;

18.图4是本技术实施例提供的提高破碎强度的perc电池的背面细栅的结构示意图;

19.图5是本技术实施例提供的提高破碎强度的perc电池的示例一和示例二的最大弯

曲强度的箱线图。

具体实施方式

20.为了使本技术的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本技术进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本技术,并不用于限定本技术。

21.现有技术中,perc电池破碎强度较低。本技术实施例的提高破碎强度的perc电池的制作方法,由于连接孔的孔径的范围为25μm

‑

30μm,连接孔的深度的范围为20μm

‑

30μm,故可以改善激光开孔造成的机械损伤和应力集中,有利于提高perc电池的破碎强度。

22.请参阅图1,本技术实施例提供的提高破碎强度的perc电池10,包括电池基片11和设于电池基片11的背面电路,电池基片11形成有激光开设的连接孔111,连接孔111贯穿电池基片11的钝化层112,背面电路通过连接孔111 接触电池基片11的硅基底113,连接孔111的孔径的范围为25μm

‑

30μm,连接孔111的深度的范围为20μm

‑

30μm。

23.本技术实施例的提高破碎强度的perc电池10,由于连接孔111的孔径的范围为25μm

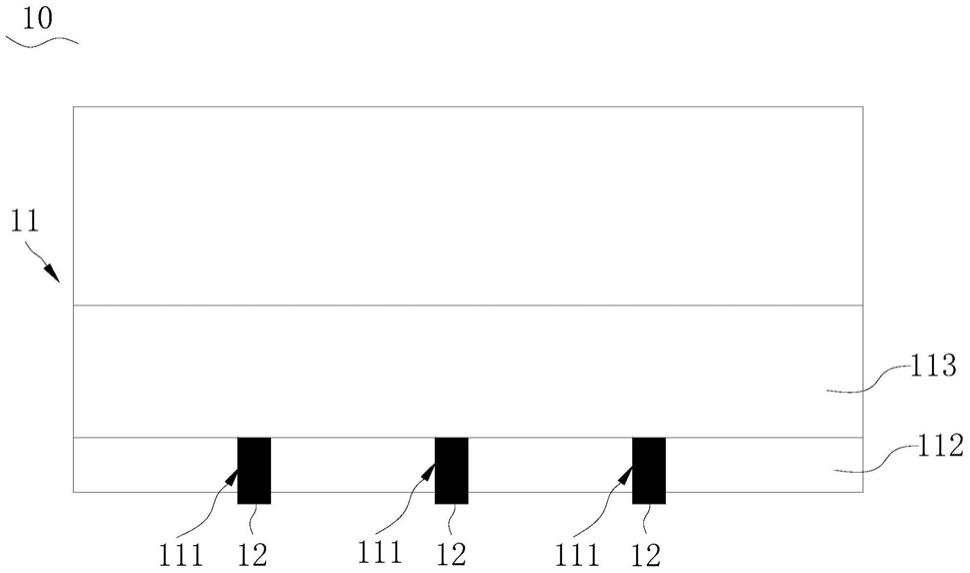

‑

30μm,连接孔111的深度的范围为20μm

‑

30μm,故可以改善激光开孔造成的机械损伤和应力集中,有利于提高perc电池10的破碎强度。

24.具体地,在本实施例中,背面电路包括背面细栅12。perc电池10为双面电池。在其他的实施例中,perc电池10可为单面电池,背面电路可为背电场。

25.具体地,在本实施例中,电池基片11呈正方形且边长为210mm。如此,由于电池的尺寸较大,容易破碎,故可以显著提高大尺寸电池的破碎强度。

26.具体地,连接孔111的孔径例如为25μm、26μm、27μm、28μm、29μ m、30μm。如此,通过控制连接孔111的孔径,避免了孔径过小导致背面细栅 12与硅基底的欧姆接触效果较差,也避免了孔径过大导致机械损伤较大和应力集中,可以增强背面细栅12框架的金属结构,有利于提高perc电池10的破碎强度。

27.在本实施例中,连接孔111的孔径为27μm。如此,在保证背面细栅12 与硅基底的欧姆接触良好的同时,提高perc电池10的破碎强度的效果最好。

28.具体地,连接孔111的深度例如为20μm、21μm、22μm、23μm、25μ m、26μm、27μm、28μm、30μm。如此,通过控制连接孔111的深度,避免了深度过小导致背面细栅12与硅基底的欧姆接触效果较差,也避免了深度过大导致的机械损伤较大和应力集中,可以增强背面细栅12框架的金属结构,有利于提高perc电池10的破碎强度。

29.在本实施例中,连接孔111的孔径为25μm。如此,在保证背面细栅12 与硅基底的欧姆接触良好的同时,提高perc电池10的破碎强度的效果最好。

30.在本实施例中,可利用激光在电池基片11形成连接孔111。如此,可以准确高效地对电池基片11进行开孔,有利于提高生产效率和perc电池10的品质。激光可为绿光,波长为532nm,脉冲宽度为纳秒。

31.具体地,激光的功率的范围为25w

‑

30w。例如为25w、26w、27w、28w、 29w、30w。在本实施例中,激光的功率为30w。如此,有利于提高perc电池 10的破碎强度。

32.具体地,激光打孔的深度的范围为10μm

‑

15μm。例如为10μm、11μm、 12μm、13μm、14μm、15μm。可以理解,由于印刷后烧结时铝会扩散,激光打孔的深度在前述范围,可以使得烧

结后,铝扩形成深度范围为20μm

‑

30 μm的连接孔111。

33.请参阅图2,具体地,电池基片11可包括正面栅线114、正面膜层115、硅基底113和钝化层112。

34.正面栅线114可为银栅线、铝栅线、铜栅线或其他类型的栅线,在此不对正面栅线114的具体类型进行限定。正面栅线114的数量、间距、高度、宽度可与背面细栅12相同。关于正面栅线114的解释和说明,可参照对于背面细栅 12的解释和说明,为避免冗余,在此不再赘述。

35.请参阅图3,正面膜层115可包括依次层叠设置的减反层1151、防护层1152 和扩散层1153。

36.减反层1151可形成有开口,正面栅线114可通过减反层1151的开口接触防护层1152。如此,避免减反层1151阻挡正面栅线114和防护层1152的接触,保证电流可从防护层1152流向正面栅线114。

37.减反层1151可包括sinx薄膜。如此,可以减少perc电池10对太阳光的反射,使得perc电池10吸收更多的太阳光,以激发出更多的电子和空穴,形成电流。

38.防护层1152可包括透明导电层,并可将正面栅线114与扩散层1153隔开。如此,由于防护层1152可导电,故不会阻断电流,可保证perc电池10的正常工作。由于防护层1152呈透明状,故不会导致perc电池10获取的太阳光减少,有利于提高光电转换效率。由于防护层1152隔开正面栅线114与扩散层 1153,故可以降低正面栅线114的浆料烧穿pn结的风险,有利于提高perc 电池10的品质。

39.硅基底可为p型单晶硅,扩散层1153可为n型扩散层1153。可对p型单晶硅片的正面进行磷扩散,以形成n型的扩散层1153。另外,硅基底可形成有绒面。如此,通过绒面减少perc电池10对太阳光的反射,有利于提高光电转换效率。

40.钝化层112包括sinx薄膜、alox薄膜、siox薄膜、sioxny薄膜、非晶硅薄膜中的至少一种。如此,可以减小复合速率,提高少数载流子寿命,有利于提高perc电池10的光电转换效率。

41.具体地,可对硅片进行制绒、扩散、局部重扩散、刻蚀、正面膜层115的沉积、背面钝化和激光开孔形成电池基片11,可对电池基片11进行丝网印刷和烧结,形成提高破碎强度的perc电池10。

42.在本实施例中,电池基片11为p型单晶硅片。可以理解,在其他的实施例中,电池基片11也可为n型硅片。具体地,p型单晶硅片的边长为166mm,电阻率为0.7

‑

0.9ohm

·

cm。

43.在制绒前,可清洗电池基片11,以去除去除电池基片11的损伤层和表面油污。具体地,可使用体积浓度为10%的koh药液对电池基片11进行粗抛处理,去损伤层。可使用体积浓度为2%的koh和体积浓度为10%的h2o2混合液对电池基片11进行清洗,去除表面油污。如此,可以避免损伤层和表面油污对制绒产生不利影响,有利于保证制绒效果。

44.在制绒时,可对p型单晶硅片进行碱制绒,使得p型单晶硅片的表形成金字塔状的减反射绒面。如此,可以减少太阳能电池对太阳光的反射,有利于提高太阳能电池的光电转换效率。具体地,可利用naoh溶液或koh溶液对p 型单晶硅片进行碱制绒。

45.在制绒后,可使用体积浓度为5%的hf清洗电池基片11,以中和电池基片 11表面残留的碱液并去除电池基片11表面的杂质。如此,可以避免残留的碱液和杂质对后续的制

作产生不利影响。

46.在扩散时,可对电池基片11进行磷扩散。具体地,可采用管式磷扩散的工艺进行磷扩散。进一步地,将电池基片11至于扩散炉,控制温度为760℃,采用pocl3对电池基片11的正面进行磷扩散,以形成n型扩散层1153,使电池基片11的方阻为145ohm/sq,扩散后自然形成的磷硅玻璃作为电池基片11正面的掩膜,实现背面去除发射结以及抛光的目的。

47.在局部重掺杂时,可采用激光,利用磷硅玻璃作为掺杂源实现选择性发射结,激光掺杂区的方阻为85ohm/sq。如此,实现对扩散后的电池基片11进行局部重扩散。具体地,激光可为绿光,波长为532nm。

48.在刻蚀时,可采用湿法在线滚轮式设备,去除电池基片11背面的磷硅玻璃,实现背面抛光,然后去除电池基片11正面的磷硅玻璃,并采用hf溶液清洗电池基片11。如此,实现对电池基片11的刻蚀,可以防止短路。可以理解,虽然仅在电池基片11的正面进行磷扩散形成磷硅玻璃,但是磷硅玻璃会渗透进入电池基片11的背面,所以也要去除电池基片11背面的磷硅玻璃。

49.在钝化时,可利用离子体增强化学气相沉积(plasma enhanced chemicalvapor deposition,pecvd)沉积钝化层112。如此,镀膜时所需的基本温度较低,沉积的速率较快,效率较高,形成的钝化膜针孔较少,不易龟裂,质量较好,有利于提高生产效率和电池性能。

50.请参阅图4,可选地,电池基片呈正方形且边长为210mm,背面电路包括背面细栅12,背面细栅12的线宽a的范围为120μm

‑

130μm。例如为120μ m、121μm、122μm、124μm、125μm、126μm、128μm、129μm、130μ m。

51.如此,通过控制perc电池10背面细栅12的线宽,避免了线宽过大导致电池无法正常工作,也避免了线宽过小导致金属覆盖面积较小,可以增强背面细栅12框架的金属结构,有利于提高perc电池10的破碎强度。

52.在本实施例中,背面细栅12的线宽a为125μm。如此,在保证perc电池10正常工作的同时,提高perc电池10的破碎强度的效果最好。

53.可选地,背面细栅12的数量范围为190

‑

200根。例如为190根、191根、 194根、195根、196根、198根、200根。

54.如此,通过控制背面细栅12的数量,避免了数量过多而导致电池无法正常工作,也避免了数量过少而导致金属覆盖面积较小,可以增强背面细栅12框架的金属结构,有利于提高perc电池10的破碎强度。

55.在本实施例中,背面细栅12的数量为198根。如此,在保证perc电池 10正常工作的同时,提高perc电池10的破碎强度的效果最好。

56.可选地,相邻两根背面细栅12的间距b的范围为0.8

‑

1.2mm。例如为 0.8mm、0.9216mm、0.9733mm、1.0582mm、1.1226mm、1.1533mm、1.1958mm、 1.2mm。

57.如此,通过控制相邻两根背面细栅12的间距,避免了间距过大而导致间隔的区域强度较差,也避免了间距较小而导致栅线混乱电池无法正常工作,可以增强背面细栅12框架的金属结构,有利于提高perc电池10的破碎强度。

58.可选地,相邻两根背面细栅12的间距b为1.0582mm。如此,在保证perc 电池10正常工作的同时,提高perc电池10的破碎强度的效果最好。

59.可选地,背面细栅12的高度的范围为25

‑

35μm。例如为25μm、26μm、 27μm、29μm、30μ

m、31μm、33μm、34μm、35μm。

60.如此,通过控制背面细栅12的高度,避免了高度过大而导致电池过厚或无法正常工作,也避免了高度过小而导致强度较差,可以增强背面细栅12框架的金属结构,有利于提高perc电池10的破碎强度。

61.在本实施例中,背面细栅12的高度为30μm。如此,在保证perc电池 10正常工作的同时,提高perc电池10的破碎强度的效果最好。

62.可选地,可采用预设网版印刷背面细栅12。在本实施例中,预设网版的网布目数为325inch。预设网版的网布线径为16μm。预设网版的线宽为125

±

5 μm。预设网版的膜厚为17

±

1μm。预设网版的纱厚为28

±

1μm。预设网版的总厚为45

±

2μm。预设网版的张力为24

±

2n。

63.本技术提供一种太阳能电池组件,包括上述任一项的电池。

64.本技术实施例的太阳能电池组件,由于连接孔111的孔径的范围为25μ m

‑

30μm,连接孔111的深度的范围为20μm

‑

30μm,故可以改善激光开孔造成的机械损伤和应力集中,有利于提高perc电池10的破碎强度。

65.请注意,关于太阳能电池组件的解释和说明请参照前文关于提高破碎强度的perc电池10的解释和说明,为避免冗余,在此不再赘述。

66.在一个例子中,也即是示例一中,激光的功率为27w,激光开孔的孔径从左至右依次为27.32μm、28.43μm和25.94μm,网版设计的线宽为125μm,背面细栅的实际线宽为125μm。左侧孔和中间孔的中心的距离为38.92μm。

67.在另一个例子中,也即是示例二中,激光的功率为(30w,50w],激光开孔的孔径从左至右依次为35.88μm和36.71μm,网版设计的线宽为90

‑

115μm,铝背场的实际线宽为130μm。两个孔的中心的距离为40.71μm。

68.请参阅图5,图5是示例一和示例二的perc电池10的最大弯曲强度的箱线图。显然,示例一的perc电池10的破碎强度(三点弯折)提升了20mpa。

69.以上仅为本技术的较佳实施例而已,并不用以限制本技术,凡在本技术的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。