1.本发明涉及多品种应对托盘装置、多品种应对托盘装置的控制系统、位移限制机构以及仿形机构。

2.本技术基于2019年4月12日在日本技术的特愿2019

‑

076508号以及2019年12月26日在日本技术的特愿2019

‑

237092号而主张优先权,并将其内容援引于此。

背景技术:

3.在下述专利文献1中记载了在加工工件时对工件进行定位载置而进行支承的工件支承装置。该工件支承装置能够对形状不同的多种工件共用,且具备:多个工件支承机构,其在一端具有能够与工件抵接的抵接部,且能够相互协同配合地支承一个工件;引导机构,其将该工件支承机构引导为能够以通过工件支承机构的移动而使所述抵接部上下移动的方式移动;移动限制机构,其能够在任意的高度限制所述抵接部向下方的移动,并且能够解除该限制;移动机构,其在配置于与各所述工件支承机构对应的规定的位置时自动地工作,且使所述工件支承机构以所述抵接部成为与各种所述工件对应地设定的高度的方式移动;以及移送机构,其能够将该移动机构向与各所述工件支承机构对应的规定的位置依次自动地移送。

4.根据这样的工件支承装置,无需制作与多品种的工件的形状相匹配的多个夹具,另外,也无需与工件的形状相匹配地更换夹具。另外,在变更了工件的形状的情况下,也无需与工件的形状相匹配地加工夹具,因此尤其对于工件的多种少量生产具有优点。

5.现有技术文献

6.专利文献

7.专利文献1:日本国特开2003

‑

1535号公报

技术实现要素:

8.发明要解决的课题

9.然而,在上述以往技术中,仿形工件的形状而变形的工件支承机构与使该工件支承机构变形的装置主体成为一体,因此难以使工件支承机构作为托盘而移动。因此,例如,难以使工件与托盘一起在制造线上流动,其使用的便利性上存在改善的余地。

10.本发明是鉴于上述课题而完成的,目的在于提供使用的便利性良好的多品种应对托盘装置以及多品种应对托盘装置的控制系统,并且提供适于它们的位移限制机构以及仿形机构。

11.用于解决课题的方案

12.为了解决上述的课题,本发明的第一方案的多品种应对托盘装置具有:多品种应对托盘,其能够仿形工件的形状而使形状变形;以及装置主体,其存储使所述多品种应对托盘变形的形状复原数据,并且基于所述形状复原数据而复原所述多品种应对托盘的形状,

所述多品种应对托盘能够相对于所述装置主体取下。

13.另外,本发明的第二方案的多品种应对托盘装置的控制系统具有:所述第一方案的多品种应对托盘装置;以及形状复原数据生成装置,其生成所述形状复原数据。

14.另外,本发明的第三方案的位移限制机构限制轴的轴向的位移,且具备:外筒,其在将所述轴的周面包围的内周面形成有锥面;内筒,其配置于所述外筒的内侧;滚动体,其保持于所述内筒;以及施力构件,其经由所述内筒而对所述滚动体朝向所述锥面施力,在所述内筒在轴向上不移动的状态下,所述外筒能够相对于该内筒在轴向上相对移动。

15.另外,本发明的第四方案的仿形机构具备:多个轴;以及多个位移限制机构,它们限制所述多个轴的轴向的位移,所述仿形机构使所述多个轴的前端仿形工件的形状,所述仿形机构具备所述第三方案的位移限制机构来作为所述位移限制机构。

16.发明效果

17.根据本发明,能够得到使用的便利性良好的多品种应对托盘装置以及多品种应对托盘装置的控制系统,并且得到适于它们的位移限制机构以及仿形机构。

附图说明

18.图1是示出本发明的第一实施方式的多品种应对托盘装置的外观立体图。

19.图2是示出装置主体取下了从本发明的第一实施方式的多品种应对托盘的状态的外观立体图。

20.图3是本发明的第一实施方式的多品种应对托盘的俯视图。

21.图4是本发明的第一实施方式的多品种应对托盘的右侧视图。

22.图5是本发明的第一实施方式的工件抵接部的放大图。

23.图6是图5所示的向视a

‑

a图。

24.图7是本发明的第一实施方式的装置主体的俯视图。

25.图8是图7所示的向视b

‑

b图。

26.图9是图7所示的向视c

‑

c图。

27.图10是示出本发明的第一实施方式的多品种应对托盘装置的控制系统的概要结构的结构图。

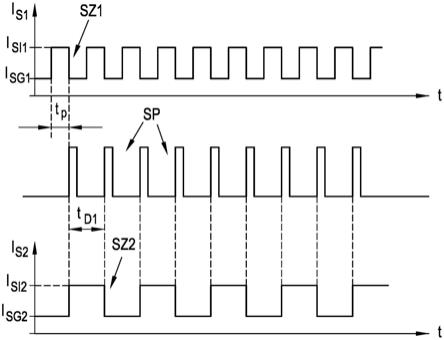

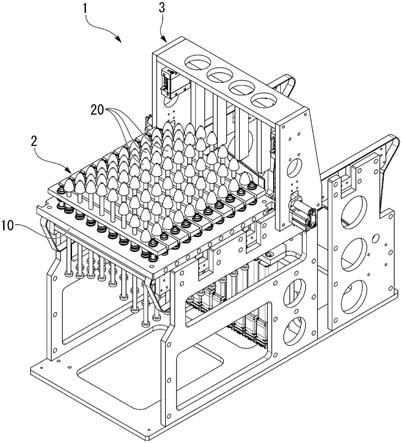

28.图11是图10所示的控制系统所包含的驱动器的功能框图。

29.图12是图10所示的控制系统所包含的形状复原数据生成装置的功能框图。

30.图13是示出在本发明的第一实施方式的各致动器的驱动器存储的形状复原数据的一例的图。

31.图14是将图13所示的形状复原数据图形化为柱状统计图表而得到的图。

32.图15是说明本发明的第一实施方式的形状复原数据的生成方法的说明图。

33.图16a是说明本发明的第一实施方式的多品种应对托盘装置的动作的说明图。

34.图16b是说明本发明的第一实施方式的多品种应对托盘装置的动作的说明图。

35.图17a是说明本发明的第一实施方式的形状复原数据的生成方法的变形例的说明图。

36.图17b是说明本发明的第一实施方式的形状复原数据的生成方法的变形例的说明图。

37.图18是示出本发明的第二实施方式的三维台钳的主视图。

38.图19是本发明的第二实施方式的位移限制机构的剖面结构图。

39.图20是图19所示的向视d

‑

d剖视图。

40.图21是作为比较例将外环31在轴向上固定的位移限制机构的剖面结构图。

具体实施方式

41.以下,参照附图对本发明的实施方式进行说明。在以下的说明中“多品种应对”托盘是指仿形工件的形状而使托盘的形状变形从而能够用一个托盘与多品种的工件的形状相匹配的托盘。

42.(第一实施方式)

43.图1是示出本发明的第一实施方式的多品种应对托盘装置1的外观立体图。

44.如图1所示,多品种应对托盘装置1具有多品种应对托盘2(仿形机构)以及装置主体3。

45.多品种应对托盘2主要具有俯视矩形板状的托盘主体10、以及能够相对于托盘主体10位移(能够上下移动)的多个工件抵接部20。装置主体3通过使多个工件抵接部20位移,从而仿形未图示的工件的形状而使多品种应对托盘2的形状变形。需要说明的是,图1所示的多品种应对托盘2示出变形后的一例。

46.图2是示出从装置主体3取下了本发明的第一实施方式的多品种应对托盘2的状态的外观立体图。

47.多品种应对托盘2能够从装置主体3取下,在图2所示的例子中,多品种应对托盘2载于辅助台4。即,多品种应对托盘2设置为能够相对于装置主体3装卸。在辅助台4设置有与在多品种应对托盘2的托盘主体10的四角形成的孔部10a嵌合的四根支承柱5。

48.在多品种应对托盘2载于辅助台4的情况下,支承柱5在托盘主体10与辅助台4之间形成有使从托盘主体10向下方延伸的工件抵接部20的下端(详细而言为没有位移的工件抵接部20的最下端)不会与辅助台4接触的程度的广大的空间。在此,在工件抵接部20处于下端的位置时,称为工件抵接部20处于初始位置(零位移),另外,有时称为工件抵接部20没有位移。这样,通过将多品种应对托盘2载于辅助台4,能够提高多品种应对托盘2的变形后的支承稳定性。因此,例如,也容易使多品种应对托盘2与工件一起在制造线流动。

49.接下来,对多品种应对托盘2的结构详细地进行说明。

50.图3是本发明的第一实施方式的多品种应对托盘2的俯视图。图4是本发明的第一实施方式的多品种应对托盘2的右侧视图。图5是本发明的第一实施方式的工件抵接部20的放大图。图6是图5所示的向视a

‑

a图。

51.如图3所示,在托盘主体10设置有多列(工件抵接列21

‑

1~21

‑

10)多个工件抵接部20(工件抵接部20a~20h)排成一列而成的工件抵接列21。

52.需要说明的是,在以下的说明中,有时设定xyz正交坐标系,并一边参照该xyz正交坐标系一边对各构件的位置关系进行说明。x轴方向是工件抵接列21

‑

1~21

‑

10排列的方向(也称为托盘主体10的长度方向),y轴方向是工件抵接部20a~20h排列的方向(也称为托盘主体10的宽度方向),z轴方向是工件抵接部20位移的位移方向(也称为托盘主体10的厚度方向)。另外,有时将z轴方向称为上下方向,将x轴方向称为左右方向。

53.本实施方式的工件抵接部20如图3所示配置为8

×

10(需要说明的是,8

×

10是一例)的矩阵状。工件抵接部20在工件抵接部20a~20h成列的y轴方向上以等间距配置,并且在工件抵接列21

‑

1~21

‑

10成列的x轴方向上也以等间距配置。换句话说,工件抵接部20和与该工件抵接部20在x轴方向以及y轴方向上相邻的工件抵接部20之间的间隔相等。

54.托盘主体10形成得在俯视下比工件抵接部20的8

×

10的配置区域大一圈,在本实施方式中,形成为在x轴方向上较长的矩形板状。在托盘主体10的宽度方向(y轴方向)的两侧面,在与工件抵接列21

‑

1~21

‑

10对应的位置形成有定位孔10b。换句话说,定位孔10b在长度方向(x轴方向)上以与工件抵接列21相同的间距形成于托盘主体10的两侧面。

55.如图5以及图6所示,工件抵接部20具有轴22、安装于轴22的上端的前端部23、以及安装于轴22的下端的承接部24。轴22沿z轴方向延伸,并且被安装于托盘主体10的直动引导机构11引导为能够在z轴方向上位移。直动引导机构11安装为通过挡圈12而夹持托盘主体10的上下表面。直动引导机构11利用未图示的滚动体对轴22的周面进行滚动引导。需要说明的是,直动引导机构11也可以是利用圆筒体的内周面对轴22的周面进行滑动引导的结构。

56.前端部23能够根据工件的种类而从轴22取下。本实施方式的前端部23是大致圆锥状的橡胶(弹性体),但也可以是球体,也可以不是弹性体,而是塑料、金属等硬的材料。另外,前端部23也可以是能够吸附工件的吸盘、吸附垫等。

57.承接部24是在下表面形成有圆锥状的锪孔24a的圆板体,且经由沉头螺钉25而固定于轴22的下端。

58.在直动引导机构11的上下设置有形成工件抵接部20的z轴方向的位移的位移限制机构30(30a、30b)。位移限制机构30如图6所示具有:外环31,其在将轴22的周面包围的内周面形成有锥面31a;内环32(保持器),其配置于外环31的内侧;滚动体33,其保持于内环32;弹簧34,其经由内环32而对滚动体33朝向锥面31a沿轴22的轴向施力;弹簧承接部35,其嵌合于外环31的内周面,且受到由弹簧34的施力产生的反作用力。需要说明的是,作为位移限制机构30,也可以采用公知的棘轮机构等。

59.外环31以及内环32均形成为圆筒状,并且以能够沿z轴方向相对位移的方式组合。外环31的锥面31a形成为趋向直动引导机构11而内径逐渐变小。内环32的直动引导机构11侧的端面隔着垫圈36而与直动引导机构11相接。在该内环32,在周向上隔开间隔地形成有多个在径向上贯通且保持滚动体33的贯通孔32a。

60.滚动体33在内环32的多个贯通孔32a分别配置为能够滚动。作为滚动体33,能够采用滚珠(球)、滚针(圆柱)或者使该滚针的周面仿形轴22的周面而凹陷的葫芦型的滚动体等。需要说明的是,在本实施方式中,采用了能够确保与轴22的周面的接触面积(摩擦面积)较大的葫芦型的滚动体33。

61.根据上述结构,当保持于内环32的滚动体33由于弹簧34的施力而陷入形成于轴22的周面与外环31的锥面31a之间的楔形的空间时,滚动体33成为楔,限制工件抵接部20(轴22)沿z轴方向的位移。配置于直动引导机构11的上侧的位移限制机构30a限制工件抵接部20向铅垂下方的移动。另外,配置于直动引导机构11的下侧的位移限制机构30b为将位移限制机构30a上下反转而得到的结构,且限制工件抵接部20向铅垂上方的移动。

62.需要说明的是,在本实施方式中,设置有上述的位移限制机构30a、30b,以使得在

将多品种应对托盘2从装置主体3取下后,工件抵接部20不会由于振动等而上下位移,但在也可以不考虑振动等的环境下使用的情况下,至少具有位移限制机构30a(进行向重力方向的移动限制、工件抵接部20向铅垂下方的移动限制)即可。

63.如图3以及图4所示,多品种应对托盘2在每个工件抵接列21具有将多个位移限制机构30连结的连结机构40(40a、40b)。如图4所示,连结机构40a配置于托盘主体10的上侧,且将该工件抵接列21的全部的位移限制机构30a连结。另外,连结机构40b配置于托盘主体10的下侧,且将该工件抵接列21的全部的位移限制机构30b连结。

64.连结机构40a、40b分别形成为沿托盘主体10的宽度方向(y轴方向)延伸的长条板状,其两端部经由轴41而以能够在托盘主体10的厚度方向(z轴方向)上位移的方式连接。即,连结机构40a的一端与连结机构40b的一端通过一个轴41而连接,连结机构40a的另一端与连结机构40b的另一端通过另一个轴41而连接。轴41固定于连结机构40b,并且沿z轴方向延伸,且被安装于托盘主体10以及连结机构40a的直动引导机构11(与上述的工件抵接部20的直动引导机构11相同的结构)引导为能够在z轴方向上位移。在轴41的上端设置有防止从这些直动引导机构11脱出的防脱部。

65.连结机构40a、40b如图6所示,与位移限制机构30a、30b的外环31的端面(与托盘主体10相反的一侧的端面)相接,且受到弹簧34的施力的反作用力。在该状态下,工件抵接部20(轴22)沿z轴方向的位移在两个方向上均被限制(也称为夹紧状态)。在此,当克服弹簧34的施力而朝向托盘主体10按压连结机构40a、40b时,外环31(锥面31a)向托盘主体10侧移动而使滚动体33从楔形的空间滚动脱出,工件抵接部20(轴22)的z轴方向的、由位移限制机构30a、30b进行的位移限制在两个方向上均被解除(也称为非夹紧状态)。

66.如图3所示,在连结机构40a形成有用于装置主体3(后述)对工件抵接列21的位置进行检测的位置检测图案42、以及用于对工件抵接列21为第几列目进行检测的列检测图案43。位置检测图案42由在x轴方向上分离的两个孔部形成。列检测图案43由4个(4位)孔部的组合形成。即,列检测图案43的孔部的形成图案针对每列工件抵接列21

‑

1~21

‑

10而不同。

67.接下来,对装置主体3的结构详细地进行说明。

68.图7是本发明的第一实施方式的装置主体3的俯视图。图8是图7所示的向视b

‑

b图。图9是图7所示的向视c

‑

c图。

69.装置主体3具有如图7所示俯视长方形的底板3a、如图9所示从底板3a的宽度方向两侧立起设置的一对侧板3b、以及将一对侧板3b的上端彼此连接的顶板3c。在一对侧板3b之间架设有对后述的致动器列92进行支承的支承板3d(梁件)。另外,一对侧板3b通过图7所示的多个连接板3e(加强件)而与底板3a连接。

70.需要说明的是,在装置主体3的说明中,也有时设定xyz正交坐标系,并一边参照该xyz正交坐标系一边对各构件的位置关系进行说明。x轴方向是装置主体3(俯视长方形的底板3a)的长度方向(也称为多品种应对托盘2的搬运方向),y轴方向是装置主体3的宽度方向(一对侧板3b对置的方向),z轴方向是装置主体3的高度方向。

71.装置主体3具有:托盘搬运部50,其图7以及图8所示对多品种应对托盘2进行搬运;托盘位置检测部60,其如图9所示对由托盘搬运部50搬运的多品种应对托盘2的位置进行检测;托盘位置固定部70,其接收托盘位置检测部60的结果而固定多品种应对托盘2的位置;托盘位移限制解除部80,其解除由托盘位置固定部70固定了位置的多品种应对托盘2的由

上述的位移限制机构30进行的位移限制;以及托盘形状复原部90,其使由托盘位移限制解除部80解除了位移限制的多品种应对托盘2的工件抵接部20位移。

72.托盘搬运部50如图7所示具有对多品种应对托盘2的托盘主体10的下表面进行支承的一对搬运带51。一对搬运带51架设为能够通过安装于一对侧板3b的多个带轮52而在x轴方向上环状回送。多个带轮52中的一个经由驱动轴53而与在y轴方向上对置的带轮52连结。驱动轴53通过步进马达54而绕沿y轴方向延伸的轴进行正反旋转。步进马达54经由固定于驱动轴53的驱动带轮55以及卷绕于驱动带轮55的驱动带56而使驱动轴53旋转。

73.托盘位置检测部60如图9所示分别设置于一对侧板3b。在一侧(

‑

y侧)的侧板3b设置的托盘位置检测部60a具有光传感器(光遮断器等),该光传感器具有投光部61以及受光部62。托盘位置检测部60a在多品种应对托盘2的搬运方向(x轴方向)上分离地具有两组该光传感器,并对上述的图3所示的形成于连结机构40a的位置检测图案42进行检测。另外,在另一侧( y侧)的侧板3b设置的托盘位置检测部60b具有四组上述的光传感器,并对上述的图3所示的形成于连结机构40a的4位的列检测图案43进行检测。

74.托盘位置固定部70位于托盘位置检测部60的下方,且分别设置于一对侧板3b。托盘位置固定部70具有前端变细的定位销71以及使定位销71在y轴方向上移动的致动器72。致动器72例如具有气缸以及向该气缸供给空气的电磁阀,通过使该电磁阀开启/关闭,从而相对于在上述的托盘主体10形成的定位孔10b插拔定位销71。

75.托盘位移限制解除部80分别配置于托盘搬运部50的多品种应对托盘2的搬运路径的上下。配置于搬运路径的上侧( z侧)的托盘位移限制解除部80a具有能够按压上述的连结机构40a的按压构件81a、以及使按压构件81a在z轴方向上移动的一对致动器82a。按压构件81a具有能够避开工件抵接部20而按压连结机构40a的梳齿状的按压部81a1。本实施方式的按压部81a1以工件抵接列21所包含的工件抵接部20的半数在y轴方向上等间隔地配置。

76.一对致动器82a位于托盘位置检测部60的上方,分别设置于一对侧板3b,且与按压构件81a的y轴方向的两端连接。一对致动器82a例如具有气缸以及向该气缸供给空气的电磁阀,通过使该电磁阀开启/关闭,从而使按压构件81a上下移动。

77.另一方面,配置于搬运路径的下侧(

‑

z侧)的托盘位移限制解除部80b具有能够按压上述的连结机构40b的按压构件81b、以及使按压构件81a在z轴方向上移动的一对致动器82b(参照图7)。一对致动器82b与上述的一对致动器82a同样地,是由电磁阀驱动的气缸,但安装于支承板3d的朝向 x侧(多品种应对托盘2的搬运方向下游侧)的面。另外,按压构件81b与上述的按压构件81a同样地具有梳齿状的按压部81b1,但从一对致动器82a的正上方延伸到后述的致动器91a~91h的正上方。在该按压构件81a,如图9所示形成有避免与致动器91a~91h的轴93的干涉的贯通孔81b2。

78.托盘形状复原部90配置于多品种应对托盘2的搬运路径的下侧。托盘形状复原部90具有一列由与工件抵接列21的一列所包含的工件抵接部20相同数量的致动器91a~91h构成列的致动器列92,通过该致动器列92,而针对每列工件抵接列21使工件抵接部20分别位移。即,一列致动器列92使多个工件抵接列21中的各列所包含的多个工件抵接部20位移。以下,有时将在多品种应对托盘2的搬运方向(x轴方向)上配置致动器列92的位置称为形状复原位置。即,有时将配置致动器列92的位置、以及与配置致动器列92的位置在z轴方向上对置的位置称为形状复原位置。

79.致动器91在致动器91a~91h成列的y轴方向上以等间距配置。致动器91的y轴方向上的间距与上述的工件抵接部20的y轴方向上的间距相等。致动器91具有轴93、对轴93在z轴方向上进行引导的直动引导机构94、经由直动引导机构94而使轴93在z轴方向上移动的驱动部95、以及驱动驱动部95的驱动器96。

80.在轴93的上端安装有能够插入上述的图6所示的锪孔24a的圆锥台状的罩。

81.直动引导机构94例如是滚珠丝杠机构,且通过使未图示的螺母旋转,而使轴93(丝杠轴)在z轴方向上移动。

82.驱动部95例如具有使直动引导机构94的螺母旋转的马达、以及对该马达的转速进行检测的旋转编码器。需要说明的是,致动器91只要能够检测轴93的位移量,则也可以具备其他位移传感器(线性编码器等)。

83.接着,对驱动器96的结构以及包括驱动器96的控制系统100的结构详细地进行说明。

84.图10是示出本发明的第一实施方式的多品种应对托盘装置1的控制系统100的概要结构的结构图。图11是图10所示的控制系统100所包含的驱动器96的功能框图。图12是图10所示的控制系统100所包含的形状复原数据生成装置101的功能框图。

85.如图10所示,多品种应对托盘装置1(装置主体3)能够经由i/o单元102而与外部的形状复原数据生成装置101电连接。

86.i/o单元102由i/o节点、集线装置等构成,且与后述的形状复原数据生成装置101、上述的设置于装置主体3的各种设备(托盘搬运部50、托盘位置检测部60、托盘位置固定部70、托盘位移限制解除部80以及托盘形状复原部90(换句话说,各致动器91a~91h))能够通信地连接。另外,i/o单元102具有用于对所连接的各种设备进行监视、指令的控制部。该控制部通过专用的处理器、由处理器执行的程序等而对所连接的各种设备进行监视,并进行动作的时机调整等。在该控制部保存有用于识别i/o单元102的id。

87.托盘形状复原部90的各致动器91的驱动器96一体地设置有用于对各致动器91的驱动部95进行控制的控制部。该控制部通过专用的处理器、由处理器执行的程序等而形成。在控制系统100中,如图10所示,搭载于各致动器91的驱动器96的控制部串联地菊花链式连接,且能够在控制部间进行can(controller area network)通信。在各致动器91的驱动器96中的每一个,设定用于识别各驱动器的id,且该id保存于该驱动器所具有的控制部。需要说明的是,i/o单元102以及驱动器96的控制部也可以具备cpu(central processing unit)、以及ram(random access memory)、rom(read only memory)这样的存储器。另外,上述控制部也可以还具备hdd(hard disk drive)、ssd(solid state drive)这样的存储装置。

88.能够相对于i/o单元102从外部连接形状复原数据生成装置101。形状复原数据生成装置101与上述菊花链式连接的can通信线连接,通过该连接,能够改写菊花链式连接的多个各致动器91的驱动器96所具有的用于驱动致动器的控制脚本(程序)。因此,在微型脚本的改写时,无需确立形状复原数据生成装置101与i/o单元102的连接。需要说明的是,形状复原数据生成装置101作为执行用于改写上述脚本的程序的个人计算机或者微型计算机而形成。该形状复原数据生成装置101也可以具备cpu以及ram、rom这样的存储器。

89.在此,在图11中示出将在致动器91的驱动器96所具有的控制部中发挥的功能图形

化而得到的功能框图。该功能框所表示的功能使用设置于驱动器96上的处理器、输入输出端口、存储器等硬件,并通过由控制部执行的程序而实现。另外,图12是将由形状复原数据生成装置101执行的控制用功能框表示并图形化而得到的图。该功能框所发挥的控制内容也通过形状复原数据生成装置101所具有的处理器、在此执行的程序等、各种方法而实现。

90.在驱动器96的控制部形成有输入部96a、输出部96b、id保持部96c、坐标数据保持部96d、脚本保持部96e、脚本改写接收部96f、程序执行部96g。输入部96a是经由驱动器96的输入端口而输入驱动器96直接对应的驱动部95的驱动控制所需的数据的功能部。另外,输入部96a也是从其他致动器91的驱动器96输入驱动部95用的指令信号的功能部。

91.输出部96b与输入部96a相反地,是经由驱动器96的输出端口而向其他驱动器96所具有的控制部输出与其他致动器91的驱动器96直接建立了关联的用于驱动各自的驱动部95的指令信号的功能部。因此,从驱动器96的控制部所具有的输出部96b输出的指令信号向输出目的地的其他驱动器96的控制部所具有的输入部96a输入。

92.id保持部96c是保持如上述那样针对每个驱动器96设定的识别用的id的功能部。具体而言,在驱动器96上的存储器保持有该识别id。坐标数据保持部96d是对属于该致动器91对于驱动部95的驱动能够取得的可动范围的坐标数据(致动器91的可动范围内的致动器91的坐标数据)进行保存的功能部。在脚本保持部96e内的程序中,准备对驱动部95(轴93的上端)的移动目的地的坐标直接进行指定的命令,利用保持于坐标数据保持部96d的坐标数据作为该命令的自变量。

93.脚本保持部96e是将包含与驱动器96直接建立了关联的与驱动部95的驱动控制相关的程序的脚本保持于驱动器96内的存储器的功能部。脚本改写接收部96f是通过外部的形状复原数据生成装置101而进行脚本的改写时接收其改写指示的功能部。因此,通过由脚本改写接收部96f与改写指令一起接收在形状复原数据生成装置101侧编辑成的脚本,能够改写脚本保持部96e所保持的驱动控制用的程序(脚本)。

94.程序执行部96g执行脚本保持部96e所保持的驱动控制用的程序(脚本),实际上进行致动器91的驱动控制。在该程序中,构成为能够用驱动器96的识别id指定成为驱动对象的致动器91。程序执行部96g也可以说是控制驱动部95(马达)的马达控制部。

95.这样,驱动器96以与其他致动器91的驱动器96形成相互通信状态的方式彼此电连接,连接彼此的配线数量较少也可以,能够容易地构建控制系统100。需要说明的是,对于在装置主体3设置的托盘形状复原部90以外的各种设备的致动器,也优选连接相同的驱动器96,并以形成相互通信状态的方式彼此电连接。需要说明的是,上述的i/o单元102的控制部成为所连接的各种设备的控制部的控制者(首脑)。i/o单元102的控制部也以与上述的图11所示的驱动器96大致相同的结构保持有脚本,并通过该脚本而与所连接的各种设备进行通信、监视、指令。i/o单元102的控制部可以说是对图11所示的驱动器96的结构追加i/o输入输出部这样的功能框而得到的。

96.如图12所示,在形状复原数据生成装置101形成有驱动器辨识部101a、脚本编辑部101b、脚本改写部101c。驱动器辨识部101a是在形状复原数据生成装置101经由can通信连接而与控制系统100连接的状态下辨识控制系统100内所包含的驱动器的功能部。需要说明的是,由驱动器辨识部101a辨识出的驱动器96成为由形状复原数据生成装置101进行脚本的编辑、改写的对象。

97.脚本编辑部101b是对控制系统100所包含的驱动器96的控制部所保持的脚本进行追加、变更、删除等编辑处理的功能部。脚本改写部101c是使由脚本编辑部101b进行的脚本编辑反映于在驱动器96的脚本保持部96e保持的脚本而进行脚本的改写的功能部。该脚本的改写经由形状复原数据生成装置101与控制系统100间的can通信连接以及各驱动器96的输入输出端口与驱动器96间的菊花链式连接而进行。

98.接着,对致动器91的驱动控制详细地进行说明。各致动器91的驱动器96基于下述图13以及图14所示那样的形状复原数据而驱动各致动器91的驱动部95。

99.图13是示出在本发明的第一实施方式的各致动器91的驱动器96存储的形状复原数据的一例的图。图14是将图13所示的形状复原数据图形化为柱状统计图表而得到的图。

100.图13所示的形状复原数据成为保持有坐标数据的图表数据,该坐标数据指定各致动器91a~91h的驱动器96使驱动部95向第几列工件抵接列21驱动多少。需要说明的是,图13所示的图表数据为8

×

10,但能够根据致动器91的数量、工件抵接列21的数量而适当扩张。

101.在各致动器91a~91h的驱动器96存储有与a~h对应的数列(1列~10列)。换句话说,在致动器91a的驱动器96存储有与a的1列~10列对应的坐标数据,在致动器91b的驱动器96存储有与b的1列~10列对应的坐标数据,以下同样地在致动器91c~91h的驱动器96也分别存储有与c~h的1列~10列对应的坐标数据。

102.图10所示的形状复原数据生成装置101生成上述的形状复原数据,并使该生成的形状复原数据存储于装置主体3的各致动器91的驱动器96。形状复原数据生成装置101例如如图15所示能够基于工件w的三维数据而生成形状复原数据。

103.具体而言,形状复原数据生成装置101确定工件w的三维数据的下表面(支承面),并将该下表面根据工件抵接列21的列数切成圆片(在图15所示的例子中为纵向,换句话说,为与多品种应对托盘2的搬运方向正交的宽度方向)。接下来,在将该下表面根据致动器91(工件抵接部20)的数量在a~h沿横向(换句话说,多品种应对托盘2的搬运方向)横切时,提取纵横交叉的点,并取得该点距基准面(工件抵接部20的初始位置(零位移)的面)的距离作为坐标数据。

104.接下来,形状复原数据生成装置101根据该取得的坐标数据,生成上述的图13所示那样的图表数据。并且,将该图表数据的与a~h对应的数列存储于与a~h对应的各致动器91a~91h的驱动器96。由此,各致动器91a~91h的驱动器96能够读出所存储的坐标数据,并基于该坐标数据而使驱动部95驱动。例如,若指定图13所示那样的坐标数据,则能够按照该坐标数据使各致动器91驱动,使多品种应对托盘2的工件抵接部20位移以与图14所示图形化了的形状复原数据相同(参照图16a、图16b)。

105.当对具体的动作进行说明时,首先,将多品种应对托盘2如图16a所示设置于装置主体3。接下来,当按下与装置主体3的i/o单元102(参照图10)连接的未图示的开始开关时,托盘搬运部50搬运多品种应对托盘2。托盘搬运部50向配置致动器列92的形状复原位置(图8所示的致动器列92的正上方)逐列地送出多品种应对托盘2的工件抵接列21。

106.当在形状复原位置图9所示的托盘位置检测部60a检测出形成于连结机构40a的位置检测图案42时,托盘搬运部50停止多品种应对托盘2的运送。接下来,托盘位置固定部70进行驱动,将定位销71插入定位孔10b,并固定多品种应对托盘2的位置。接下来,托盘位移

限制解除部80a、80b进行驱动,按压连结机构40a、40b,并解除位于形状复原位置的工件抵接列21所包含的工件抵接部20的位移限制。

107.接下来,托盘形状复原部90进行驱动,以与各工件抵接部20a~20h相同的数量设置的各致动器91a~91h将解除了位移限制的各工件抵接部20a~20h抬起。需要说明的是,在形状复原位置,图9所示的托盘位置检测部60b检测出形成于连结机构40a的列检测图案43,各致动器91a~91h根据托盘位置检测部60b的检测结果读出存储于驱动器96的形状复原数据的坐标数据,并基于该坐标数据使驱动部95驱动。

108.驱动器96在利用旋转编码器等确认了驱动部95(轴93的上端)移动到指定的坐标后,使驱动部95停止。接下来,托盘位移限制解除部80a、80b进行驱动,解除连结机构40a、40b的按压。由此,如图6所示,工件抵接部20不能在z轴方向上位移,能够维持位移后的状态。这样一来,各致动器91a~91h使轴93返回初始位置,托盘搬运部50将下一工件抵接列21向形状复原位置送出。

109.通过从工件抵接列21

‑

1至21

‑

10反复进行以上的动作,能够如图16b所示基于形状复原数据而复原多品种应对托盘2的形状。

110.这样,能够在将多品种应对托盘2的形状复原后,将多品种应对托盘2从装置主体3取下,并如图2所示载于辅助台4等而与工件一起搬运。

111.这样,根据上述的本实施方式的多品种应对托盘装置1,具有:多品种应对托盘2,其能够仿形工件的形状而使形状变形;以及装置主体3,其存储使多品种应对托盘2变形的形状复原数据,并且基于形状复原数据而复原多品种应对托盘2的形状,多品种应对托盘2通过采用能够相对于装置主体3取下这样的结构,能够使工件与多品种应对托盘2一起在制造线流动等,使用的便利性变得良好。另外,装置主体3存储有使多品种应对托盘2变形的形状复原数据,因此装置主体3只要为一台,就能够复原多个多品种应对托盘2的形状。换句话说,能够量产具有与工件相应的形状的多品种应对托盘2。并且,在复原多品种应对托盘2的形状时,无需如以往技术那样,将多品种应对托盘2向工件按压而使多品种应对托盘2仿形变形等,因此例如也能够应用于软的工件、容易破裂的工件。

112.另外,在本实施方式中,多品种应对托盘2具有多列由能够相对于托盘主体10位移的工件抵接部20构成列的工件抵接列21,装置主体3具有一列由与工件抵接列21的一列所包含的工件抵接部20相同数量的致动器91构成列的致动器列92,通过致动器列92,而针对每列工件抵接列21使工件抵接部20分别位移。根据该结构,与如以往技术那样使工件抵接部20逐个位移的结构相比,能够大幅缩短复原多品种应对托盘2的形状的时间。

113.另外,在本实施方式中,致动器列92所包含的各致动器91分别具有驱动部95以及使驱动部95驱动的驱动器96,驱动器96以形成与其他致动器91的驱动器96相互通信状态的方式彼此电连接。根据该结构,将各致动器91a~91h彼此连接的配线数较少也可以,能够容易地构建控制系统100。换句话说,能够构建扩张性优异的控制系统100。

114.另外,在本实施方式中,多品种应对托盘2具有:位移限制机构30,其针对每个工件抵接部20而设置,且限制工件抵接部20向工件抵接部20的位移方向的至少一方的位移;以及连结机构40,其将位移限制机构30连结为能够针对每列工件抵接列21解除工件抵接部20的位移限制。根据该结构,能够利用位移限制机构30维持工件抵接部20的位移后的状态,另外,各位移限制机构30由连结机构40连结,因此即使对一部分位移限制机构30局部施加了

负载的情况下,也能够消除仅该位移限制机构30的一部分工件抵接部20的位移限制被意外地解除这样的担心。

115.另外,在本实施方式中,装置主体3具有:托盘搬运部50,其向配置致动器列92的形状复原位置逐列地运送多品种应对托盘2的工件抵接列21;托盘位移限制解除部80,在该形状复原位置,托盘位移限制解除部80按压连结机构40,针对每个工件抵接列21解除工件抵接部20的位移限制,并且在该工件抵接列21所包含的工件抵接部20通过致动器列92而位移后,解除对连结机构40的按压。根据该结构,能够针对每列工件抵接列21进行位移限制的解除以及工件抵接部20的位移后的位移限制,因此能够大幅缩短复原多品种应对托盘2的形状的时间。

116.另外,在本实施方式的多品种应对托盘装置1的控制系统100中,具有多品种应对托盘装置1以及生成形状复原数据的形状复原数据生成装置101,形状复原数据生成装置101基于工件的三维数据而生成形状复原数据,并使该生成的形状复原数据存储于装置主体3,因此即使是软的工件、容易破裂的工件,也能够生成多品种应对托盘2的形状复原数据。

117.需要说明的是,在工件w是硬到某种程度的工件的情况下,形状复原数据生成装置101也可以如图17a、图17b所示,基于多品种应对托盘装置1仿形工件w的形状实际使多品种应对托盘2变形时的实际数据而生成形状复原数据。

118.具体而言,如图17a所示,将工件w载于多品种应对托盘2之上,以与上述的图16a、图16b相同的方式送出多品种应对托盘2。需要说明的是,工件w优选使用未图示的固定工具(绳索、台钳等)固定于多品种应对托盘2之上。另外,图9所示的顶板3c、按压构件81a也可以根据工件w的形状而取下、或者变更形状。另外,如图17a所示,在全部工件抵接部20向初始位置下降的情况下,无需在后述的位移限制解除中将工件抵接部20向下侧的位移限制解除,因此也可以不进行上述的托盘位移限制解除部80a的位移限制解除。换句话说,具有按压构件81b即可,按压构件81a也可以取下。

119.在致动器列92的正上方的形状复原位置,工件抵接列21被逐列地送出,并进行上述的位置检测、位置固定、位移限制解除。在位移限制解除后,各致动器91a~91h的驱动器96使驱动部95驱动,直至轴93的上端与工件w抵接。需要说明的是,驱动器96使驱动部95停止的时机是轴93的上端与工件w抵接且旋转编码器的值不增加时、或者驱动部95的电流值由于与工件w的抵接而超过规定的阈值时。需要说明的是,驱动器96也在一定时间的期间内轴93的上端不与工件w抵接的情况(在工件w开有孔的情况等)下,使驱动部95停止。

120.在各致动器91a~91h的驱动部95停止后,托盘位移限制解除部80进行驱动,限制各工件抵接部20a~20h的位移。之后,形状复原数据生成装置101从位移传感器(旋转编码器等)取得各致动器91a~91h的驱动部95的位移数据(实际数据),并生成该工件抵接列21的坐标数据。需要说明的是,在轴93的上端不与工件w抵接的部位,坐标数据也可以是零。通过如图17b所示反复进行以上的动作直到全部的工件抵接列21(21

‑

1~21

‑

10),能够生成图13以及图14所示那样的形状复原数据。根据该结构,即使没有工件w的三维数据,也能够根据工件w(实物)生成多品种应对托盘2的形状复原数据。

121.(第二实施方式)

122.接下来,对本发明的第二实施方式进行说明。在以下的说明中,对与上述的实施方

式相同或者同等的结构标注相同的附图标记,并将其说明简化或者省略。

123.图18是示出本发明的第二实施方式的三维台钳200的主视图。

124.图18所示的三维台钳200具有多个上述的轴22,并且具有多个位移限制机构30,且是使多个轴22的前端与工件w(在图18所示的例子中为球体)的形状仿形的仿形机构。换句话说,三维台钳200是与上述的多品种应对托盘2相同的、仿形机构的一种。

125.三维台钳200具备一对仿形单元201、以及使一对仿形单元201隔开间隙地对置的基座构件202。基座构件202具有固定仿形单元201的一对固定部203、以及将一对固定部203之间连接的连接部204。一对固定部203从连接部204的长度方向的两端部向垂直方向立起设置。因此,基座构件202形成为在主视下呈大致u状。

126.仿形单元201具备上述的多个轴22以及多个位移限制机构30。另外,仿形单元201具备用于解除多个位移限制机构30的轴22的轴向上的位移限制的移动构件210。移动构件210例如形成为矩形板状。移动构件210以与上述的连结机构40(参照图4)相同的方式,经由直动引导机构11以及轴41(参照图4)被引导为能够相对于基座构件202的固定部203在轴22的轴向上移动,但未图示。

127.在移动构件210经由致动器杆212而连接有致动器211。致动器211对移动构件210给予负载l,而将多个位移限制机构30的位移限制解除。该致动器211例如能够例示气缸等。在移动构件210与工件抵接部20之间配设有弹簧205。

128.在利用致动器211使移动构件210沿轴向移动并将位移限制机构30的位移限制解除时,工件抵接部20(前端)由于弹簧205的施力而与工件w接触。由此,能够使轴22的前端与工件w的形状相仿形地夹紧工件w。在将工件w夹紧后,通过解除由致动器211产生的负载l,从而位移限制机构30进行轴22的位移限制并将其形状保持(固定)。

129.图19是本发明的第二实施方式的位移限制机构30的剖面结构图。图20是图19所示的向视d

‑

d剖视图。

130.如图19所示,轴22贯穿形成于固定部203的贯通孔203a以及形成于移动构件210的贯通孔210a而配设。位移限制机构30限制该轴22的轴向的位移。

131.具体而言,位移限制机构30具备:外环31(外筒),其在将轴22的周面包围的内周面形成有锥面31a;内环32(内筒),其配置于外环31的内侧;滚动体33,其保持于内环32;以及弹簧34(施力构件),其经由内环32而对滚动体33朝向锥面31a施力。在内环32沿周向隔开间隔地形成有多个在径向上贯通且保持滚动体33的贯通孔32a。

132.外环31的锥面31a随着趋向固定部203而缩径。外环31经由弹簧承接部35而承受弹簧34的施力。由此,外环31与移动构件210接触,且能够与移动构件210一起在轴22的轴向上移动。另一方面,内环32与固定部203接触,且在轴22的轴向上至少不能向朝向固定部203的方向移动。换句话说,外环31能够相对于内环32在轴向上相对移动。

133.内环32在其一端部32a形成有承接弹簧34的端部的台阶。因此,内环32承受弹簧34的施力的反作用力,而至少不能向朝向固定部203的方向移动。内环32的另一端部32b呈平面状,内环32能够在轴22的径向以及周向上移动。换句话说,内环32设为虽然在轴22的轴向上至少不能向朝向固定部203的方向移动但是在轴22的径向以及周向上能够相对于固定部203稍微移动的浮动状态。需要说明的是,内环32不仅可以固定为与固定部203接触的状态,也可以固定为不能相对于固定部203移动。换句话说,在内环32在轴向上不移动的状态下外

环31能够相对于该内环32在轴向上相对移动即可。

134.如图20所示,滚动体33设为能够确保与上述的轴22的周面的接触面积(摩擦面积)较大的葫芦型。具体而言,滚动体33具有:第一圆弧周面33a,其与轴22的周面相接;以及第二圆弧周面33b,其配置于第一圆弧周面33a的两侧,且与外环31的内周面相接。由此,滚动体33能够在相对于轴22的接触点p1、以及相对于外环31的两个接触点p2、p3处与两者接触。通过上述三个接触点p1~p3,而将施加于滚动体33的载荷均衡地分散。

135.在外环31的内周面形成有在径向上凹陷的引导槽部31b。另一方面,在内环32的外周面形成有在径向上突出的引导突起部32b。引导槽部31b与引导突起部32b以能够在轴22的轴向上相对移动的方式卡合。需要说明的是,在引导槽部31b与引导突起部32b之间,在轴22的径向以及周向上形成有规定的间隙,在该径向以及周向上内环32能够相对于外环31稍微移动。

136.根据上述结构的位移限制机构30,如图19所示,当保持于内环32的滚动体33由于弹簧34的施力而陷入形成于轴22的周面与外环31的锥面31a之间的楔形的空间时,滚动体33成为楔,限制轴22沿轴向的位移。另一方面,在解除该位移限制的情况下,经由移动构件210对外环31给予负载l,而使外环31相对于内环32向轴向(固定部203侧)移动。

137.内环32处于与固定部203接触且在轴向上不移动的状态,因此滚动体33几乎不在轴向上移动,而在其位置旋转(由附图标记r表示)。滚动体33的旋转通过相对于轴22滑动(slip)而产生。因此,只要将为了解除轴22的位移限制所需的负载l概要地确保为轴22与滚动体33之间的摩擦力f以上的负载即可。

138.图21是作为比较例而将外环31在轴向上固定的位移限制机构30的剖面结构图。

139.如图21所示,外环31经由固定环37而固定于固定部203。在该情况下,为了解除轴22的位移限制所需的负载l变大。

140.具体而言,在图21所示的结构的情况下,使内环32相对于外环31在轴向(固定部203侧)上移动。外环31在轴向上固定于固定部203,因此滚动体33与内环32一起在轴向上移动,几乎不旋转。这样一来,为了解除轴22的位移限制所需的负载l必须概要地确保为轴22与滚动体33之间的摩擦力f1和外环31与滚动体33之间的摩擦力f2的合计以上。

141.在上述的三维台钳200(第一实施方式中说明了的多品种应对托盘2也是同样的)中,将多个位移限制机构30的位移限制同时解除效率较为良好,因此优选该解除所需的负载l较小。因此,与图21所示的将外环31固定于固定部203且将外环31设为在轴向上不移动的状态的结构相比,如图19所示,将内环32设为在轴向上不移动的状态的结构能够使为了解除轴22的位移限制所需的负载l较小。由此,能够使用于解除轴22的位移限制的致动器211(第一实施方式中说明了的托盘位移限制解除部80也是同样的)小型化。

142.这样,根据上述的第二实施方式,在限制轴22的轴向的位移的位移限制机构30中,具备:外环31,其在将轴22的周面包围的内周面形成有锥面31a;内环32,其配置于外环31的内侧;滚动体33,其保持于内环32;以及弹簧34,其经由内环32而对滚动体33朝向锥面31a施力,在内环32在轴向上不移动的状态下,外环31能够相对于该内环32在轴向上相对移动。根据该结构,能够减小为了解除轴22的位移限制所需的负载l,能够提供三维台钳200(多品种应对托盘2也是同样的)那样的适于仿形机构的位移限制机构30。

143.另外,在上述结构中,如图19所示,内环32承受外环31所承受的轴向的负载l。这样

的内环32也可以由轻型且强度高的纤维强化塑料(frp)、金属等形成。

144.另外,内环32能够在轴22的径向以及周向上移动。根据该结构,内环32成为虽然在轴22的轴向上不能相对于固定部203移动但是在轴22的径向以及周向上能够相对于固定部203移动的浮动状态,图20所示的多个滚动体33在轴22的径向以及周向上自由移动,且容易均衡地陷入楔空间。由此,难以施加偏向内环32的负载,能够提升内环32的耐载荷性。

145.另外,在本实施方式中,如图18所示,具备移动构件210,该移动构件210使多个位移限制机构30所具备的外环31的至少一部分(针对每个仿形单元201)同时相对于内环32在轴向上相对移动。根据该结构,由于解除一个一个的位移限制机构30的位移限制的负载l小,因此能够经由移动构件210同时进行多个位移限制机构30的位移限制解除。

146.以上,参照附图对本发明的优选的实施方式进行了说明,但本发明并不限定于上述实施方式。在上述的实施方式中示出的各构成构件的各种形状、组合等为一例,在不脱离本发明的主旨的范围内能够基于设计要求等进行各种变更。

147.例如,上述在第一实施方式中,对用多品种应对托盘2支承工件的结构进行了说明,但例如也可以设为使工件吸附于多品种应对托盘2(工件抵接部20)而将工件顶吊那样的使用方法。另外,例如,也可以设为用一组多品种应对托盘2从左右夹持工件的上述第二实施方式的三维台钳那样的使用方法。

148.另外,例如,在上述第一实施方式中,对使用由与工件抵接部20相同数量的致动器91构成列的致动器列92针对每列工件抵接列21使工件抵接部20位移的结构进行了说明,但也可以是虽然花费时间但使用一个致动器91使工件抵接部20逐个位移的结构。在上述第二实施方式中也是同样的。

149.工业实用性

150.本发明能够利用于使用的便利性良好的多品种应对托盘装置以及多品种应对托盘装置的控制系统,并且利用于适于它们的位移限制机构以及仿形机构。

151.附图标记说明:

152.1 多品种应对托盘装置

153.2 多品种应对托盘(仿形机构)

154.3 装置主体

155.10 托盘主体

156.20 工件抵接部

157.21 工件抵接列

158.30 位移限制机构

159.31 外环(外筒)

160.31a 锥面

161.32 内环(内筒)

162.33 滚动体

163.34 弹簧(施力构件)

164.40 连结机构(移动构件)

165.50 托盘搬运部

166.80 托盘位移限制解除部

167.91 致动器

168.92 致动器列

169.95 驱动部

170.96 驱动器

171.100 控制系统

172.101 形状复原数据生成装置

173.200 三维台钳(仿形机构)

174.203 固定部

175.210 移动构件。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。