1.本发明涉及远程诊断领域,尤其涉及一种基于工业互联网大数据的机床远程诊断方法及系统。

背景技术:

2.在工厂的生产过程中往往会发生随机性故障,随机性故障是指数控机床在工作过程中偶然发生的故障此类故障的发生原因较隐蔽很难找出其规律性故常称之为“软故障”,随机性故障的原因分析与故障诊断比较困难一般而言故障的发生往往与部件的安装质量、参数的设定、元器件的品质、软件设计不完善、工作环境的影响等诸多因素有关。

3.常见的诊断系统数都是为设置传感器或者检查点,当传感器或者检查点发出异常信号时,即能判断相对应的单个故障点,这种方式只能单独的判断机床故障;但是机床出现随机性故障时产生的故障现象往往是交叉性的,同一种现象可能有多种原因,这样往往难以判断具体的故障原因;同时,由于随机性故障发生后就直接表现出成品质量不合格或者机床直接报警,变化都相对比较突然,无法对随机性故障进行预测。

4.上述内容仅用于辅助理解本发明的技术方案,并不代表承认上述内容是现有技术。

技术实现要素:

5.本发明的主要目的在于,解决现有技术中无法有效判断随机性故障的具体故障原因,以及无法对随机性故障进行预测的技术问题。

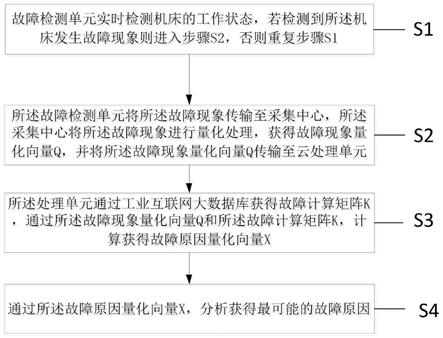

6.为实现上述目的,本发明提供一种基于工业互联网大数据的机床远程诊断方法,包括步骤:

7.s1:故障检测单元实时检测机床的工作状态,若检测到所述机床发生故障现象则进入步骤s2,否则重复步骤s1;

8.s2:所述故障检测单元将所述故障现象传输至采集中心,所述采集中心将所述故障现象进行量化处理,获得故障现象量化向量q,并将所述故障现象量化向量q传输至云处理单元;

9.s3:所述处理单元通过工业互联网大数据库获得故障计算矩阵k,通过所述故障现象量化向量q和所述故障计算矩阵k,计算获得故障原因量化向量x;

10.s4:通过所述故障原因量化向量x,分析获得最可能的故障原因。

11.优选地,步骤s2中,所述故障现象量化向量q的表达式为:

[0012][0013]

其中,q1、q2…

q

n

表示各故障现象对应的量化值,各所述量化值的取值范围均为0

‑

10的整数;所述故障现象的故障等级越高,则所述量化值的取值越大,未发生的故障现象对应的量化值取0。

[0014]

优选地,所述故障现象包括:

[0015]

温度传感器数据异常、噪音传感器数据异常、图像传感器数据异常、振动传感器数据异常、电信号异常和产品质量不合格。

[0016]

优选地,步骤s3中,所述故障计算矩阵k的表达式为:

[0017][0018]

其中,k

11

‑

k

nm

表示为故障计算参数,所述故障计算参数通过所述工业互联网大数据库获得;

[0019]

所述故障原因量化向量x的表达式为:

[0020][0021]

其中,x1‑

x

m

表示为各故障原因的量化值,所述故障原因的量化值越大,则表明对应的故障原因出现的可能性越大;

[0022]

所述故障现象量化向量q、所述故障计算矩阵k和所述故障原因量化向量x之间的关系式为:

[0023]

[0024]

所述故障原因量化向量x的计算公式为:

[0025]

x=k

‑1q。

[0026]

优选地,所述故障原因包括:

[0027]

刀具系统故障、液压故障、气压故障、冷却系统故障、排屑系统故障、进给系统故障和操作故障。

[0028]

一种基于工业互联网大数据的机床远程诊断系统,包括以下模块:

[0029]

故障检测模块,用于通过故障检测单元实时检测机床的工作状态,若检测到所述机床发生故障现象则进入量化处理模块,否则返回故障检测模块;

[0030]

量化处理模块,用于通过所述故障检测单元将所述故障现象传输至采集中心,所述采集中心将所述故障现象进行量化处理,获得故障现象量化向量q,并将所述故障现象量化向量q传输至云处理单元;

[0031]

量化向量获取模块,通过所述处理单元通过工业互联网大数据库获得故障计算矩阵k,通过所述故障现象量化向量q和所述故障计算矩阵k,计算获得故障原因量化向量x;

[0032]

故障原因分析模块,用于通过所述故障原因量化向量x,分析获得最可能的故障原因。

[0033]

本发明具有以下有益效果:

[0034]

1、借助工业互联网大数据库,对故障计算矩阵不停的进行更新,能更加准确的判断故障原因;

[0035]

2、通过将故障现象做了量化处理,能够精确的分析出故障原因,并可将故障原因量化表示。

附图说明

[0036]

图1为本发明实施例的方法流程图;

[0037]

图2为本发明实施例的系统结构图;

[0038]

本发明目的的实现、功能特点及优点将结合实施例,参照附图做进一步说明。

具体实施方式

[0039]

应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

[0040]

参照图1,本发明提供一种基于工业互联网大数据的机床远程诊断方法,包括步骤:

[0041]

s1:故障检测单元实时检测机床的工作状态,若检测到所述机床发生故障现象则进入步骤s2,否则重复步骤s1;

[0042]

s2:所述故障检测单元将所述故障现象传输至采集中心,所述采集中心将所述故障现象进行量化处理,获得故障现象量化向量q,并将所述故障现象量化向量q传输至云处理单元;

[0043]

s3:所述处理单元通过工业互联网大数据库获得故障计算矩阵k,通过所述故障现象量化向量q和所述故障计算矩阵k,计算获得故障原因量化向量x;

[0044]

s4:通过所述故障原因量化向量x,分析获得最可能的故障原因。

[0045]

本实施例中,步骤s2中,所述故障现象量化向量q的表达式为:

[0046][0047]

其中,q1、q2…

q

n

表示各故障现象对应的量化值,各所述量化值的取值范围均为0

‑

10的整数;所述故障现象的故障等级越高,则所述量化值的取值越大,未发生的故障现象对应的量化值取0;

[0048]

具体实现中,故障现象分为1

‑

10级故障,对应的量化值为1

‑

10,故障现象的等级划分可根据实际情况具体设置。

[0049]

本实施例中,所述故障现象包括:

[0050]

温度传感器数据异常、噪音传感器数据异常、图像传感器数据异常、振动传感器数据异常、电信号异常和产品质量不合格;

[0051]

具体实现中,温度传感器数据异常具体为:温度传感器采用接触式和非接触式两种温度传感器,接触式温度传感器直接布置在关键点上可对其进行直接测量,关键点包括:冷却液温度、机床表面温度矩阵(在机床表面设置多组传感器,建立机床表面的温度举)等,接触式温度传感器包括压力式温度传感器、电阻温度传感器等;非接触式温度传感器隔空布置在关键点上可对其进行非接触的测量,关键点主要包括高温关键点和运行中的关键点,具体地包括:刀具的温度、导轨温度、电机主轴温度等。机床产生故障后,会造成温度异常,不同的故障会造成不同的温度异常表现,如:机床导轨磨损,在机床运行后,导轨的温度异常升高;冷却液的品质不合格会造成冷却液温度升高;

[0052]

噪音传感器数据异常具体为:在机床周围建立噪音传感器控制点,噪音控制点收集机床产生的噪音,不同的噪音点收集到不同的噪音强度,通过三维空间建模,定位到噪音产生点。不同部件所产生的噪声波长和频谱也不同,噪音控制点可以采集到声音的波长和频谱。故障产生后会产生异常的噪音,通过噪音传感器收集到噪音信号可以初步确定故障产生的位置;

[0053]

图像传感器数据异常具体为:在机床周围设置图像传感器,用于监测机床的变形,以及机床在运行中的形体状态。故障产生后机床的形体状态会发生一定的改变,如导轨发生故障后,运动中的导轨会产生一定的形变;

[0054]

振动传感器数据异常具体为:在机床关键点上设置振动传感器,用于监测机床的振动情况,振动信息包括振动幅度和振动频率,不同的故障点有不同的振动幅度和频率,根据振动信息可以在一定程度上判断故障产生的原因;

[0055]

电信号异常具体为:在机床发生故障时,电压和电流的检查点位会产生异常,实时检查点位的点信号可以推算判断故障产生的部件;

[0056]

产品质量不合格具体为:待产品生产完之后,对产品进行质量检测,主要包括:产品形状、机械公差、表面粗糙度等,在机床发生故障后,产品有可能产生质量问题,如刀具磨损会导致产品表面的平面度不合格。

[0057]

本实施例中,步骤s3中,所述故障计算矩阵k的表达式为:

[0058][0059]

其中,k

11

‑

k

nm

表示为故障计算参数,所述故障计算参数通过所述工业互联网大数据库获得;

[0060]

所述故障原因量化向量x的表达式为:

[0061][0062]

其中,x1‑

x

m

表示为各故障原因的量化值,所述故障原因的量化值越大,则表明对应的故障原因出现的可能性越大;

[0063]

所述故障现象量化向量q、所述故障计算矩阵k和所述故障原因量化向量x之间的关系式为:

[0064][0065]

所述故障原因量化向量x的计算公式为:

[0066]

x=k

‑1q;

[0067]

例如:将检测到的故障现象为7级振动传感器数据异常q1、4级温度传感器数据异常q2和2级噪音传感器数据异常q3,转化为故障现象量化向量q后得到:

[0068][0069]

通过工业互联网大数据库获得当前的故障计算矩阵k,转换为k

‑1后得到:

[0070]

[0071]

通过工业互联网大数据库获得的对应的故障原因为:刀具系统故障x1、冷却系统故障x2和操作故障x3,通过计算获得故障原因量化向量x为:

[0072][0073]

其中,操作故障x3的值最大,为最可能的故障原因,其次是冷却系统故障x2,最后是刀具系统故障x1。

[0074]

本实施例中,所述故障原因包括:

[0075]

刀具系统故障、液压故障、气压故障、冷却系统故障、排屑系统故障、进给系统故障和操作故障;

[0076]

具体实现中,刀具系统故障包括:刀库运动故障、电机轴、蜗杆联轴器故障、换刀机械手,电机烧坏,霍尔元件损坏、刀具磨损;

[0077]

液压故障包括:液压故障包括液压泵、液压缸体、液压管路等故障;

[0078]

气压故障包括:气压故障包括气压泵、气压缸体、气压管路等故障;

[0079]

冷却系统故障包括:冷却系统故障包括冷却液质量不过关、冷却液用尽、冷却液管路破损等故障;

[0080]

排屑系统故障包括:排屑系统故障包括排屑电机故障、排屑通道堵塞等故障、垃圾过多没有清理;

[0081]

进给系统故障包括:反馈部件(传感器)损坏,机械结构损坏,进给电机故障等故障;

[0082]

操作故障包括:安装加工零件定位不正确,操作顺序不正确。

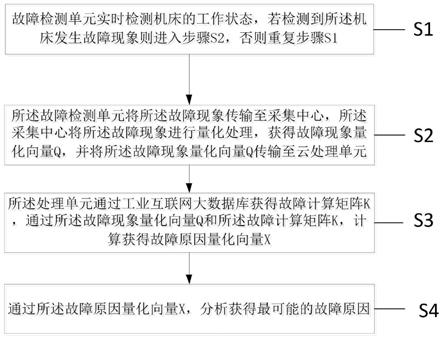

[0083]

参考图2,本发明提供一种基于工业互联网大数据的机床远程诊断系统,包括以下模块:

[0084]

故障检测模块10,用于通过故障检测单元实时检测机床的工作状态,若检测到所述机床发生故障现象则进入量化处理模块,否则返回故障检测模块;

[0085]

量化处理模块20,用于通过所述故障检测单元将所述故障现象传输至采集中心,所述采集中心将所述故障现象进行量化处理,获得故障现象量化向量q,并将所述故障现象量化向量q传输至云处理单元;

[0086]

量化向量获取模块30,通过所述处理单元通过工业互联网大数据库获得故障计算矩阵k,通过所述故障现象量化向量q和所述故障计算矩阵k,计算获得故障原因量化向量x;

[0087]

故障原因分析模块40,用于通过所述故障原因量化向量x,分析获得最可能的故障原因。

[0088]

需要说明的是,在本文中,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者系统不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者系统所固有的要素。在没有更多限制的情况下,由语句“包括一个

……”

限定的要素,并不排除在包括该要素的过程、方法、物品或者系统中还存在另外的相同要素。

[0089]

上述本发明实施例序号仅仅为了描述,不代表实施例的优劣。在列举了若干装置的单元权利要求中,这些装置中的若干个可以是通过同一个硬件项来具体体现。词语第一、

第二、以及第三等的使用不表示任何顺序,可将这些词语解释为标识。

[0090]

以上仅为本发明的优选实施例,并非因此限制本发明的专利范围,凡是利用本发明说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本发明的专利保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。