1.本发明属于核电技术领域,特别是涉及一种陶瓷复合燃料芯块及其制备方法、应用。

背景技术:

2.高温气冷堆是国际核能界公认的具有良好安全特性的堆型,其发电效率比压水堆核电厂高出约25%,并具有非能动安全特性使系统大为简单,其是使用惰性气体作为冷却剂,在最严重事故情况下不会发生堆芯融化等传统风险,被列入未来第四代核能系统技术的六个候选堆型之一。

3.目前,高温气冷堆广泛采用的燃料元件有球形燃料元件和柱形燃料元件。球形燃料元件是将铀燃料做成小颗粒,每个颗粒外包覆一层低密度碳、两层高密度碳和一层碳化硅,形成包覆燃料颗粒,然后将包覆燃料颗粒均匀弥散在石墨慢化材料中,制成直径为6厘米的球形燃料元件。柱形燃料元件是将包覆燃料颗粒同石墨粉和其他辅材制成环状芯块,装入石墨套管,用石墨端塞密封成燃料棒,再将燃料棒插满六角形石墨立柱中的燃料孔道,或者将包覆燃料颗粒和石墨颗粒直接装入燃料棒,再插入燃料孔道。以上堆芯结构由于需要使用耐高温燃料包套管装载燃料颗粒,易导致整个堆芯内部热场不均匀,且气体工质只能在燃料棒外流通,燃料释放热量得不到快速、有效转移,换热效率低,阻碍了发电效率的进一步提升,限制了高温气冷堆的发展。

技术实现要素:

4.本发明的目的在于为高温气冷堆提供一种全新的具有连续换热通道结构的陶瓷复合燃料芯块,通过将包覆燃料颗粒复合到具有规则结构的陶瓷换热框架中,从而使得到的芯块具有更为优异的热效率、更均匀的热场,且其结构可设计性强,制造工艺路线简单、成本低,同时有望使高温气冷堆堆芯结构得到简化,并可大幅降低系统的结构重量。

5.本发明提供的陶瓷复合燃料芯块,其是将具有燃料盛放槽和换热孔的多孔立体预制框经碳化硅致密化处理后,再将包覆燃料颗粒置于所述燃料盛放槽内,得到燃料芯块预制框;然后将多个所述燃料芯块预制框叠放后利用化学气相沉积法进行碳化硅致密化及原位焊接后得到。

6.优选地,所述包覆燃料颗粒为三层各向同性碳包覆核燃料颗粒。

7.本发明还提供一种上述陶瓷复合燃料芯块的制备方法,具体是按照以下步骤进行:

8.s1:采用树脂注塑固化成型或石墨机械加工的方法,制备具有燃料盛放槽和换热孔的多孔立体预制框;

9.s2:将s1制备得到的所述预制框用化学气相沉积法进行碳化硅陶瓷沉积,得到具有燃料盛放槽和换热孔的多孔立体板状碳化硅陶瓷复合材料预制框;

10.s3:将包覆燃料颗粒置于s2制备得到的所述碳化硅陶瓷复合材料预制框的燃料盛

放槽内,形成燃料芯块预制框;

11.s4、将多个所述燃料芯块预制框叠放,利用化学气相沉积法处理完成所述包覆燃料颗粒与所述碳化硅陶瓷复合材料预制框的结合,以及多层所述燃料芯块预制框的致密化和原位焊接,形成所述陶瓷复合燃料芯块。

12.优选地,所述树脂为酚醛树脂、环氧树脂、苯并噁嗪或聚四氟乙烯的一种;所述石墨材料为静压石墨或高纯石墨。

13.优选地,所述化学气相沉积法的具体过程为:将所述预制框置入化学气相炉中,以三氯甲基硅烷(mts)为先驱体,氢气作为载气和稀释气体,氩气作为保护气体,在900~1200℃、0.5~5kpa下沉积10~300h;

14.其中,所述三氯甲基硅烷、所述氢气与所述氩气的流量比为1∶5~15∶10~20。

15.优选地,s2与s4中的步骤可多次重复进行操作。

16.本发明还提供了上述陶瓷复合燃料芯块作为高温气冷堆的核燃料芯块的用途。

17.与现有技术相比,本发明具有以下有益的技术效果:

18.1、本发明提供的陶瓷复合燃料芯块,创新性地将包覆燃料颗粒与具有连续换热通道结构的换热框架相结合,并采用化学气相沉积工艺制备碳化硅陶瓷将包覆燃料颗粒直接焊在换热框架内;此新型芯块结构不需要包套管及其复杂的支撑结构,可使堆芯内部结构大大简化,显著降低堆芯重量;且可在陶瓷换热框架的细观尺度形成均匀热场,并同时提供换热通道,换热效率大大提高。

19.2、本发明提供的陶瓷复合燃料芯块,其制备过程不需要添加任何烧结助剂,可实现燃料芯块热效率和热场均匀性的显著提升。

20.3、本发明提供的陶瓷复合燃料芯块,选择性地重复其制备过程中的两次化学气相沉积过程,即可有效控制陶瓷复合燃料芯块的孔隙率。

21.4、本发明制得的燃料芯块,由于燃料颗粒是直接焊在具有连续换热通道结构的换热框架中,冷却气体可直接经过连续通道与发热的燃料颗粒进行热交换,这与传统的燃料棒结构(燃料颗粒装在耐高温的燃料棒内)相比,具有显而易见的高热交换效率的优点。

22.5、本发明制得的燃料芯块,载料量为10~35%,且可设计范围宽。

23.6、与传统的核燃料芯块相比,本发明提供的陶瓷复合燃料芯块在孔隙率、结构尺寸等方面也具有优异的可设计性,且制造工艺路线简单,成本低。

附图说明

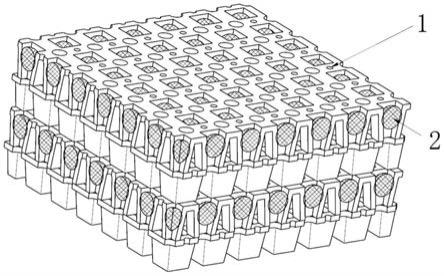

24.图1为本发明提供的陶瓷复合燃料芯块的结构示意图;1、碳化硅陶瓷复合材料预制框;2、包覆燃料颗粒;

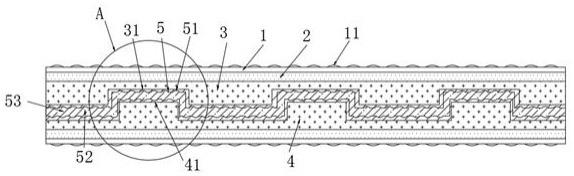

25.图2为预制框的结构示意图;3、燃料盛放槽;4、换热孔;

26.图3为燃料芯块预制框的结构示意图。

具体实施方式

27.下面结合附图说明和实施例对本发明做进一步的详细说明,所述是对本发明的解释而不是限定。

28.实施例1

29.一种陶瓷复合燃料芯块,是按照以下步骤制备得到:

30.s1:将酚醛树脂溶于无水乙醇,制成具有流动性的树脂溶液,然后浇注到预制体模具中,经150℃左右固化成型,得到具有燃料盛放槽和换热孔的多孔立体预制框,参照图2所示;

31.s2:将s1制备的预制框置入化学气相沉积炉内进行碳化硅致密化:以三氯甲基硅烷(mts)为先驱体,氢气作为载气和稀释气体,氩气作为保护气体,mts∶h2∶ar的流量比为1∶8∶12,沉积温度为1100℃,沉积炉总气压为0.7kpa,沉积时间为80h;本步骤重复2次,得到具有燃料盛放槽和换热孔的多孔立体板状碳化硅陶瓷复合材料预制框,参照图3所示;

32.s3:将triso燃料颗粒置入s2制备的碳化硅陶瓷复合材料预制框的燃料盛放槽内,确保每个燃料盛放槽均有1颗triso燃料颗粒,形成燃料芯块预制框;

33.s4:将4块燃料芯块预制框叠放并置入化学气相沉积炉内进行碳化硅致密化:以三氯甲基硅烷(mts)为先驱体,氢气作为载气和稀释气体,氩气作为保护气体,mts∶h2∶ar的比例为1∶8∶12,沉积温度为1100℃,沉积炉总气压为0.7kpa,沉积时间为120h,即可得到陶瓷复合燃料芯块,参照图1所示。

34.实施例2

35.一种陶瓷复合燃料芯块,是按照以下步骤制备得到:

36.s1:以等静压石墨为原材料,按照图2中的结构采用数控加工得到具有燃料盛放槽和换热孔的预制框;

37.s2:将s1制备的预制框置入化学气相沉积炉内进行碳化硅沉积:以三氯甲基硅烷(mts)为先驱体,氢气作为载气和稀释气体,氩气作为保护气体,mts∶h2∶ar的流量比为1∶5∶10,沉积温度为1200℃,沉积炉总气压为0.7kpa,沉积时间为120h,得到具有燃料盛放槽和换热孔的多孔立体板状碳化硅陶瓷复合材料预制框;

38.s3:将triso燃料颗粒置入s2制备的碳化硅陶瓷复合材料预制框的燃料盛放槽内,确保每个燃料盛放槽均有1颗triso燃料颗粒,形成燃料芯块预制框;

39.s4:将10块燃料芯块预制框叠放并置入化学气相沉积炉内进行碳化硅沉积:以三氯甲基硅烷(mts)为先驱体,氢气作为载气和稀释气体,氩气作为保护气体,mts∶h2∶ar的比例为1∶5∶10,沉积温度为1200℃,沉积炉总气压为0.7kpa,沉积时间为80h,即可得到陶瓷复合燃料芯块。

40.实施例3

41.一种陶瓷复合燃料芯块,是按照以下步骤制备得到:

42.s1:以等静压石墨为原材料,按照设计模型加工出具有燃料盛放槽和换热孔的预制框;

43.s2:将s1制备的预制框置入化学气相沉积炉内进行碳化硅沉积:以三氯甲基硅烷(mts)为先驱体,氢气作为载气和稀释气体,氩气作为保护气体,mts∶h2∶ar的流量比为1∶15∶20,沉积温度为1200℃,沉积炉总气压为0.7kpa,沉积时间为120h,得到具有燃料盛放槽和换热孔的多孔立体板状碳化硅陶瓷复合材料预制框;

44.s3:将triso燃料颗粒置入s2制备的碳化硅陶瓷复合材料预制框的燃料盛放槽内,确保每个燃料盛放槽均有1颗triso燃料颗粒,形成燃料芯块预制框;

45.s4:将10块燃料芯块预制框叠放并置入化学气相沉积炉内进行碳化硅沉积:以三

氯甲基硅烷(mts)为先驱体,氢气作为载气和稀释气体,氩气作为保护气体,mts∶h2∶ar的比例为1∶15∶20,沉积温度为1200℃,沉积炉总气压为0.7kpa,沉积时间为80h,即可得到陶瓷复合燃料芯块。

46.实施例4

47.一种陶瓷复合燃料芯块,是按照以下步骤制备得到:

48.s1:以等静压石墨为原材料,按照设计模型加工出具有燃料盛放槽和换热孔的预制框;

49.s2:将s1制备的预制框置入化学气相沉积炉内进行碳化硅沉积:以三氯甲基硅烷(mts)为先驱体,氢气作为载气和稀释气体,氩气作为保护气体,mts∶h2∶ar的流量比为1∶5∶10,沉积温度为900℃,沉积炉总气压为0.7kpa,沉积时间为120h,得到具有燃料盛放槽和换热孔的多孔立体板状碳化硅陶瓷复合材料预制框;

50.s3:将triso燃料颗粒置入s2制备的碳化硅陶瓷复合材料预制框的燃料盛放槽内,确保每个燃料盛放槽均有1颗triso燃料颗粒,形成燃料芯块预制框;

51.s4:将10块燃料芯块预制框叠放并置入化学气相沉积炉内进行碳化硅沉积:以三氯甲基硅烷(mts)为先驱体,氢气作为载气和稀释气体,氩气作为保护气体,mts∶h2∶ar的比例为1∶5∶10,沉积温度为900℃,沉积炉总气压为0.7kpa,沉积时间为80h,即可得到陶瓷复合燃料芯块。

52.实施例5

53.一种陶瓷复合燃料芯块,是按照以下步骤制备得到:

54.s1:以等静压石墨为原材料,按照设计模型加工出具有燃料盛放槽和换热孔的预制框;

55.s2:将s1制备的预制框置入化学气相沉积炉内进行碳化硅沉积:以三氯甲基硅烷(mts)为先驱体,氢气作为载气和稀释气体,氩气作为保护气体,mts∶h2∶ar的流量比为1∶5∶10,沉积温度为1200℃,沉积炉总气压为0.5kpa,沉积时间为120h,得到具有燃料盛放槽和换热孔的多孔立体板状碳化硅陶瓷复合材料预制框;

56.s3:将triso燃料颗粒置入s2制备的碳化硅陶瓷复合材料预制框的燃料盛放槽内,确保每个燃料盛放槽均有1颗triso燃料颗粒,形成燃料芯块预制框;

57.s4:将10块燃料芯块预制框叠放并置入化学气相沉积炉内进行碳化硅沉积:以三氯甲基硅烷(mts)为先驱体,氢气作为载气和稀释气体,氩气作为保护气体,mts∶h2∶ar的比例为1∶5∶10,沉积温度为1200℃,沉积炉总气压为0.5kpa,沉积时间为80h,即可得到陶瓷复合燃料芯块。

58.实施例6

59.一种陶瓷复合燃料芯块,是按照以下步骤制备得到:

60.s1:以等静压石墨为原材料,按照设计模型加工出具有燃料盛放槽和换热孔的预制框;

61.s2:将s1制备的预制框置入化学气相沉积炉内进行碳化硅沉积:以三氯甲基硅烷(mts)为先驱体,氢气作为载气和稀释气体,氩气作为保护气体,mts∶h2∶ar的流量比为1∶5∶10,沉积温度为1200℃,沉积炉总气压为7kpa,沉积时间为120h,得到具有燃料盛放槽和换热孔的多孔立体板状碳化硅陶瓷复合材料预制框;

62.s3:将triso燃料颗粒置入s2制备的碳化硅陶瓷复合材料预制框的燃料盛放槽内,确保每个燃料盛放槽均有1颗triso燃料颗粒,形成燃料芯块预制框;

63.s4:将10块燃料芯块预制框叠放并置入化学气相沉积炉内进行碳化硅沉积:以三氯甲基硅烷(mts)为先驱体,氢气作为载气和稀释气体,氩气作为保护气体,mts∶h2∶ar的比例为1∶5∶10,沉积温度为1200℃,沉积炉总气压为7kpa,沉积时间为80h,即可得到陶瓷复合燃料芯块。

64.实施例7

65.一种陶瓷复合燃料芯块,是按照以下步骤制备得到:

66.s1:以等静压石墨为原材料,按照设计模型加工出具有燃料盛放槽和换热孔的预制框;

67.s2:将s1制备的预制框置入化学气相沉积炉内进行碳化硅沉积:以三氯甲基硅烷(mts)为先驱体,氢气作为载气和稀释气体,氩气作为保护气体,mts∶h2∶ar的流量比为1∶5∶10,沉积温度为1200℃,沉积炉总气压为0.7kpa,沉积时间为10h,得到具有燃料盛放槽和换热孔的多孔立体板状碳化硅陶瓷复合材料预制框;

68.s3:将triso燃料颗粒置入s2制备的碳化硅陶瓷复合材料预制框的燃料盛放槽内,确保每个燃料盛放槽均有1颗triso燃料颗粒,形成燃料芯块预制框;

69.s4:将10块燃料芯块预制框叠放并置入化学气相沉积炉内进行碳化硅沉积:以三氯甲基硅烷(mts)为先驱体,氢气作为载气和稀释气体,氩气作为保护气体,mts∶h2∶ar的比例为1∶5∶10,沉积温度为1200℃,沉积炉总气压为0.7kpa,沉积时间为10h,即可得到陶瓷复合燃料芯块。

70.实施例8

71.一种陶瓷复合燃料芯块,是按照以下步骤制备得到:

72.s1:以等静压石墨为原材料,按照设计模型加工出具有燃料盛放槽和换热孔的预制框;

73.s2:将s1制备的预制框置入化学气相沉积炉内进行碳化硅沉积:以三氯甲基硅烷(mts)为先驱体,氢气作为载气和稀释气体,氩气作为保护气体,mts∶h2∶ar的流量比为1∶5∶10,沉积温度为1200℃,沉积炉总气压为0.7kpa,沉积时间为300h,得到具有燃料盛放槽和换热孔的多孔立体板状碳化硅陶瓷复合材料预制框;

74.s3:将triso燃料颗粒置入s2制备的碳化硅陶瓷复合材料预制框的燃料盛放槽内,确保每个燃料盛放槽均有1颗triso燃料颗粒,形成燃料芯块预制框;

75.s4:将10块燃料芯块预制框叠放并置入化学气相沉积炉内进行碳化硅沉积:以三氯甲基硅烷(mts)为先驱体,氢气作为载气和稀释气体,氩气作为保护气体,mts∶h2∶ar的比例为1∶5∶10,沉积温度为1200℃,沉积炉总气压为0.7kpa,沉积时间为300h,即可得到陶瓷复合燃料芯块。

76.实施例9

77.一种陶瓷复合燃料芯块,是按照以下步骤制备得到:

78.s1:以等静压石墨为原材料,按照设计模型加工出具有燃料盛放槽和换热孔的预制框;

79.s2:将s1制备的预制框置入化学气相沉积炉内进行碳化硅沉积:以三氯甲基硅烷

(mts)为先驱体,氢气作为载气和稀释气体,氩气作为保护气体,mts∶h2∶ar的流量比为1∶5∶10,沉积温度为1200℃,沉积炉总气压为0.7kpa,沉积时间为120h,得到具有燃料盛放槽和换热孔的多孔立体板状碳化硅陶瓷复合材料预制框;

80.s3:将triso燃料颗粒置入s2制备的碳化硅陶瓷复合材料预制框的燃料盛放槽内,确保每个燃料盛放槽均有1颗triso燃料颗粒,形成燃料芯块预制框;

81.s4:将10块燃料芯块预制框叠放并置入化学气相沉积炉内进行碳化硅沉积:以三氯甲基硅烷(mts)为先驱体,氢气作为载气和稀释气体,氩气作为保护气体,mts∶h2∶ar的比例为1∶15∶10,沉积温度为1200℃,沉积炉总气压为0.7kpa,沉积时间为80h,即可得到陶瓷复合燃料芯块。

82.实施例10

83.一种陶瓷复合燃料芯块,是按照以下步骤制备得到:

84.s1:以等静压石墨为原材料,按照设计模型加工出具有燃料盛放槽和换热孔的预制框;

85.s2:将s1制备的预制框置入化学气相沉积炉内进行碳化硅沉积:以三氯甲基硅烷(mts)为先驱体,氢气作为载气和稀释气体,氩气作为保护气体,mts∶h2∶ar的流量比为1∶5∶10,沉积温度为1200℃,沉积炉总气压为0.7kpa,沉积时间为120h,得到具有燃料盛放槽和换热孔的多孔立体板状碳化硅陶瓷复合材料预制框;

86.s3:将triso燃料颗粒置入s2制备的碳化硅陶瓷复合材料预制框的燃料盛放槽内,确保每个燃料盛放槽均有1颗triso燃料颗粒,形成燃料芯块预制框;

87.s4:将10块燃料芯块预制框叠放并置入化学气相沉积炉内进行碳化硅沉积:以三氯甲基硅烷(mts)为先驱体,氢气作为载气和稀释气体,氩气作为保护气体,mts∶h2∶ar的比例为1∶5∶10,沉积温度为1100℃,沉积炉总气压为0.7kpa,沉积时间为80h,即可得到陶瓷复合燃料芯块。

88.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。