1.本实用新型涉及自动化设备技术领域,具体涉及一种焊接工装。

背景技术:

2.叉车是工业搬运车辆,是指对成件拖盘进行装卸、堆垛和短途运输作业的工作车辆,被广泛应用于车站、港口、机场、工厂、仓库等各种场所。

3.叉车也就是我们经常所说的搬运车,主要包括手柄、油缸、货叉、轮子。其中货叉部分又包括叉脚、横档、支撑架、上盖板等零件,对于这些零件都需要进行焊接连接后,才可以进行下一步。现有技术中货叉在进行焊接时,因只有简易的焊接工装,只是通过人工操作对想要焊接的零件进行一对一地焊接,而且焊接时的工装也是相对地简单,这对于企业成批量生产的模式明显地不符,同时也赶不上生产节奏,大大降低了工作效率。

4.申请号为cn202011005253.x的专利提供了一种托盘搬运车货叉腿总成的焊接工装及焊接方法,其中焊接工装包括平台架、旋转气缸、第一翻转机构和第二翻转机构,所述平台架侧面设有侧板,所述平台架上端设有多个定位座,所述旋转气缸与平台架中部紧固连接,所述旋转气缸的活塞杆输出端设有横压杆,所述第一翻转机构和第二翻转机构与侧板连接。

5.该技术方案通过旋转气缸驱动横压杆,实现对两个货叉腿的同时压紧;通过第一翻转机构,实现了四个轴承座的精准翻转定位,保证了两个货叉腿在同一个定位基准下进行焊接操作,保证了焊接精度;通过第二翻转机构,实现了两个滚子座的精准翻转定位,保证了两个货叉腿在同一个定位基准下进行焊接操作,保证了焊接精度。

6.该技术方案的定位座设有四个,且同侧两个定位座为一组,实现了同时对两个货叉腿的定位操作;所述平台架上端设有多个限位座,且限位座位于前端定位座前方,通过限位座限制货叉腿推进深度,保证了轴承座和滚子座的焊接位置;所述平台架上端设有多个支撑座,支撑住货叉腿的端部,保证第一翻转机构中的压盘压紧货叉腿时,使得货叉腿下端与支撑座接触,保证了轴承座和滚子座的焊接位置。

7.上述技术方案虽然有效提高了货叉腿、轴承座和滚子座的焊接效率和焊接时的精准度,但是,货叉腿、轴承座和滚子座并不是货叉的全部结构,上述结构焊接完成后依然需要转移到其它平台进行其它结构件的焊接。依然无法高效、便捷地完成货叉各个结构之间的焊接工作。

8.申请号为cn201220283170.1 的专利提供了一种货叉自动焊接工作台,包括底座,所述底座上端面设有呈π形旋转台,所述旋转台正前方设有伸缩板,所述旋转台两侧边设有定位块与压紧装置;所述旋转台底部设有控制其旋转的变位单元和支撑单元;所述旋转台外表面中间设有定位装置;所述伸缩板连接有控制其伸缩运动的气缸;所述底座上对称设有两个旋转台;所述压紧装置为转角压紧油缸,所述旋转台上端面的两侧各设有两个转角压紧油缸;所述定位装置为气缸,旋转台上端面与前端面各设有两个气缸。

9.该技术方案焊接时,先由搬运设备将已点焊上挂钩的货叉同时放到两个旋转台上

的货叉工位上,由旋转台两侧的定位块对货叉进行初步定位。旋转台正前方的伸缩板在气缸的带动下推动货叉的垂直段与旋转台前端面贴合定位,定位好后,伸缩板退回原处。此时,设于两货叉工位中间的定位装置气缸在活塞的推动下,将货叉进行左右定位;然后由压紧装置转角油缸将货叉进行夹紧固定。此时机器人的传感系统接收到信号后,便开始对货叉上的挂钩进行焊接。焊接完后,变位单元带动支撑单元一起将旋转台侧向进行180度旋转变位,使旋转台的上端面朝下,方便机器人焊接该挂钩的另一面焊缝。当另一个旋转台上的货叉也被定位固定后,机器人接收到信号后,则会在完成前一旋转台焊接任务后对此旋转台上的货叉进行焊接。焊接完的货叉被搬运设备及时运走,并又重新运送待焊接的货叉,如此循环进行焊接。

10.上述技术方案有效提高货叉上挂钩焊接的工作效率,工作质量;通过机器人焊接时可以交替在此旋转台上进行工作,有效避免了机器人的等待时间,提高生产效率;通过旋转变位使得挂钩的两侧缝隙能在一道工序里进行焊接,既提高了焊接质量,又减少搬运设备,减化了生产线,节约投资成本。但是,这种焊接工作台依然只是对货叉上某一个结构进行焊接,其无法兼顾货叉整个结构之间的焊接工作,不适用于货叉整体焊接工作,无法提高货叉整体焊接的工作效率。

11.申请号为cn201821167191.0 的专利提供了一种重型货叉焊接系统,包括上料机构,所述上料机构后端设有搬运装置,所述搬运装置设有多个且相邻搬运装置之间设有周转平台,位于末端的所述搬运装置后端设有下料机构,所述搬运装置一侧设有焊接装置,所述搬运装置内设有定位夹具,所述焊接装置设有多个且与所述搬运装置一一对应布置;所述搬运装置包括设置于所述周转平台两侧的第一搬运装置和第二搬运装置,所述第二搬运装置位于下料机构前端;所述第一搬运装置和第二搬运装置均为搬运机器人;所述焊接装置设有两个且分别为第一焊接机构和第二焊接机构,所述第一焊接机构与第一搬运装置对应布置,所述第二焊接机构与第二搬运装置对应布置;所述焊接装置为焊接机器人;所述上料机构与所述下料机构均为传输带结构。

12.该技术方案通过设置上下料装置以及多组搬运焊接机构,进而可以通过搬运装置和焊接机构进行配合,因而可以在无人操作的情况下持续快速的对重型货叉进行焊接,而且在焊接的工程中可以根据货叉焊接的位置变化情况设置多组焊接工位,进而极大的提高了焊接效率和焊接质量,同时还降低了工人的劳动强度,提高了生产效率。

13.上述技术方案虽然提高了货叉焊接效率和焊接质量,降低了工人的劳动强度,提高了生产效率。但是,这种焊接工作台还是只对货叉上的某些结构进行焊接,依然无法兼顾货叉整个结构之间的焊接工作,不适用于货叉整体焊接工作,无法提高货叉整体焊接的工作效率。

14.由鉴于此,实用新型一种焊接工装是非常必要的。

技术实现要素:

15.为全面解决上述问题,尤其是针对现有技术所存在的不足,本实用新型提供了一种焊接工装能够全面解决上述问题。

16.为实现上述目的,本实用新型采用以下技术手段:

17.一种焊接工装,包括底座,所述底座的顶端设置有固定底盘装置,所述固定底盘装

置通过旋转轴与底座转动连接,所述底座还通过第一油缸与固定底盘装置推动连接,所述固定底盘装置上设有固接的第一锁紧机构,所述底座顶端的一侧设有固接的升降按压装置,所述升降按压装置与固定底盘装置的对应侧设置有第二锁紧机构,所述第二锁紧机构与底座的顶端连接,所述第二锁紧机构的两侧分别设有横向连接片固定装置、纵向连接片固定装置,所述横向连接片固定装置和纵向连接片固定装置的固定端分别与底座的顶端连接。

18.本实用新型进一步的优选方案:所述第一油缸的推动端通过一个支座与固定底盘装置连接,所述第一油缸的固定端通过另一个支座与底座连接,所述支座为“t”字形结构。

19.本实用新型进一步的优选方案:所述固定底盘装置包括承载底盘,所述承载底盘短边方向的两侧分别设置有对应分布的两组高度调节气缸,所述高度调节气缸通过连接板与承载底盘连接,位于短边方向同一条中心线上的两组所述高度调节气缸的推动端之间设有转动连接的支撑轴杆,所述承载底盘远离升降按压装置的一侧设有固接的水平支撑气缸,所述水平支撑气缸设有两组,两组所述水平支撑气缸中心对称,所述承载底盘的中部设有转动连接的压臂。

20.本实用新型进一步的优选方案:所述第一锁紧机构设有两组,两组所述第一锁紧机构分别分布于固定底盘装置短边方向的两侧,两组所述第一锁紧机构中心对称,所述第一锁紧机构包括固定板,所述固定板的顶端设置有相邻的转角压紧油缸、定位气缸,所述转角压紧油缸和定位气缸的固定端分别与固定板的顶面连接,所述转角压紧油缸的伸缩旋转端设有固接的横压杆,所述第一定位气缸的推动端与固定底盘装置的放置区域对应。

21.本实用新型进一步的优选方案:所述第二锁紧机构包括横板支撑架,所述横板支撑架通过连接板与底座连接,所述横板支撑架的顶端设置有第一驱动扣件,所述第一驱动扣件通过第二油缸与底座连接,所述第一驱动扣件的两侧分别设置有第二驱动扣件和驱动气缸,位于同一侧的所述驱动气缸通过驱动转轴与第二驱动扣件传动连接,所述第二驱动扣件的卡扣端设置有转轴支撑架,所述转轴支撑架通过连接板与底座连接。

22.本实用新型进一步的优选方案:所述升降按压装置包括支撑架、升降机构、连接模板、按压机构,所述支撑架设置有两组,两组所述支撑架中心对称,两组所述支撑架的一端分别与底座的顶端连接,所述升降机构设置于两组所述支撑架之间与支撑架连接,所述按压机构设置于升降机构的推动端并通过连接模板与升降机构连接。

23.本实用新型进一步的优选方案:所述升降机构包括固定块,所述固定块设置于两组所述支撑架之间并与支撑架固接,所述固定块的底端设置有升降块,所述固定块与升降块之间设置有第三油缸,所述第三油缸的推动端与固定块的底面连接,所述第三油缸的固定端与升降块的顶面连接,所述固定块底端的边角处设有固接的导套,所述升降块顶端的边角处设有固接的导柱,所述导柱与导套对应,所述导柱的一端贯穿导套和固定块与连接模板的底面固接。

24.本实用新型进一步的优选方案:所述按压机构包括左右中心对称设置且可转动的夹紧杆、以及可带动夹紧杆旋转的棘齿,所述夹紧杆与棘齿通过连杆相连接,所述棘齿远离连杆的一端设有固接的手柄,所述棘齿设有固接的止转部,所述连杆与棘齿通过第一联轴相连接,所述夹紧杆与连杆通过第二联轴相连接,所述夹紧杆与连接模板通过第三联轴相连接,按压机构处于锁紧状态时所述第一联轴、第二联轴的水平中心轴与棘齿的转动中心

处于同一中心轴上,当按压机构处于开启状态时所述第一联轴的中心与棘齿的中心之间的距离最大,两组所述夹紧杆之间设置有旋转气缸,所述旋转气缸的固定端与连接模板连接,所述旋转气缸的旋转按压端设有固接的按压块,两组所述夹紧杆之间还设置有支撑件,所述支撑件与连接模板连接,所述支撑件与旋转气缸之间设置有定位件,所述定位件与连接模板连接。

25.本实用新型进一步的优选方案:所述横向连接片固定装置包括横向推动气缸,所述横向推动气缸的推动端设有固接的横向定位块,所述横向定位块与固定底盘装置的放置区域对应。

26.本实用新型进一步的优选方案:所述纵向连接片固定装置包括纵向推动气缸,所述纵向推动气缸的推动端设有固接的纵向定位块,所述纵向定位块与固定底盘装置的放置区域对应,所述纵向定位块为倒“l”型结构。

27.与现有技术相比,本实用新型的有益效果为:

28.1、本实用新型通过固定底盘装置能够把货叉本体的所以结构进行承载放置,通过第一锁紧机构和第二锁紧机构配合使用能够有效固定货叉本体底部的拼接结构,通过升降按压装置能够有效固定货叉本体顶部的拼接结构,通过横向连接片固定装置和纵向连接片固定装置配合使用能够有效固定焊接时使用的横、纵连接片,整个固定过程无需人工定位操作,定位安装的工作效率高,定位安装的准确性高。

29.2、本实用新型可将货叉本体的内外部分需要焊接的缝隙一次性焊接完成,适用于货叉本体的整体焊接工作,能够有效提高货叉本体整体焊接的工作效率。将货叉本体的叉脚、横档、支撑架、转轴杆等零件一次性固定安装到固定底盘装置上,并通过第一锁紧机构和第二锁紧机构进行固定,货叉本体的上盖板通过升降机构和按压机构固定到支撑架上,利用焊接机器手对货叉本体的叉脚、横档、支撑架、上盖板的外部缝隙进行焊接。待外部焊接完成后,撤去第二锁紧机构,第一油缸启动,将固定底盘装置顶起,使固定底盘装置以旋转轴为中心转动45度,即刻停止。焊接机械手再次对货叉本体的叉脚、横档、支撑架、上盖板内部的缝隙进行焊接,焊接完成后,第一油缸回退,固定底盘装置置于水平状态,松开第一锁紧机构,取下货叉本体成品件。

附图说明

30.以下将结合附图和优选实施例来对本实用新型进行进一步详细描述,但是本领域技术人员将领会的是,这些附图仅是出于解释优选实施例的目的而绘制的,并且因此不应当作为对本实用新型范围的限制。此外,除非特别指出,附图仅示意在概念性地表示所描述对象的组成或构造并可能包含夸张性显示,并且附图也并非一定按比例绘制。

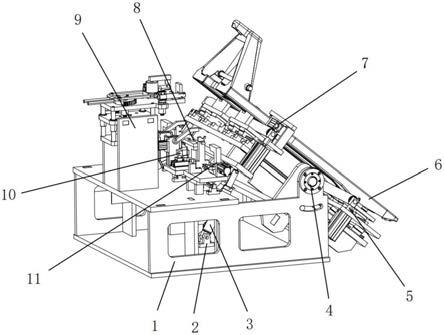

31.图1是本实用新型的结构示意图一。

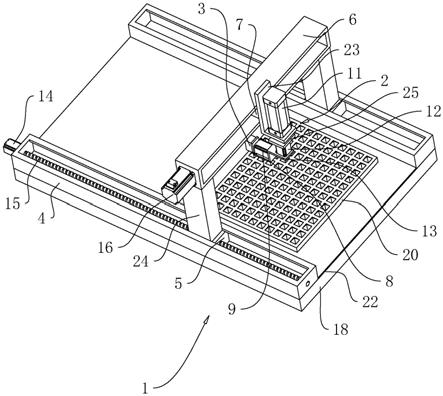

32.图2是本实用新型的结构示意图二。

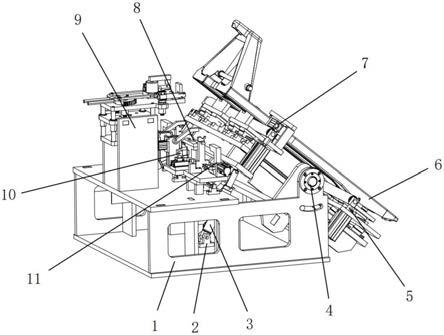

33.图3是本实用新型的结构示意图三。

34.图4是本发图2中a处的局部放大图。

35.图5是本发图2中b处的局部放大图。

36.图6是本实用新型升降按压装置的结构示意图。

37.图7是本实用新型升降机构和按压机构的结构示意图。

38.图8是本实用新型按压机构的部分结构示意图一。

39.图9是本实用新型按压机构的部分结构示意图二。

40.图10是本实用新型横向连接片固定装置的结构示意图。

41.图11是本实用新型纵向连接片固定装置的结构示意图。

42.图中:

43.1、底座;2、支座;3、第一油缸;4、旋转轴;5、固定底盘装置;6、货叉本体;7、第一锁紧机构;8、第二锁紧机构;9、升降按压装置;10、横向连接片固定装置;11、纵向连接片固定装置;501、承载底盘;502、高度调节气缸;503、支撑轴杆;504、水平支撑气缸;505、压臂;701、固定板;702、转角压紧油缸;703、横压杆;704、定位气缸;801、横板支撑架;802、第一驱动扣件;803、第二驱动扣件;804、驱动转轴;805、驱动气缸;806、第二油缸;807、转轴支撑架;91、支撑架;92、升降机构;93、连接模板;94、按压机构;921、固定块;922、第三油缸;923、升降块;924、导柱;925、导套;941、手柄;942、棘齿;943、止转部;944、第一联轴;945、连杆;946、第二联轴;947、旋转气缸;948、按压块;949、支撑件;9410、定位件;9411、夹紧杆;9412、第三联轴;1001、横向推动气缸;1002、横向定位块;1101、纵向推动气缸;1102、纵向定位块。

具体实施方式

44.以下结合附图对本实用新型做进一步描述:

45.实施例:

46.如附图1至附图3所示,本实用新型提供一种焊接工装,包括底座1,所述底座1的顶端设置有固定底盘装置5,所述固定底盘装置5通过旋转轴4与底座1转动连接,所述底座1还通过第一油缸3与固定底盘装置5推动连接,所述固定底盘装置5上设有固接的第一锁紧机构7,所述底座1顶端的一侧设有固接的升降按压装置9,所述升降按压装置9与固定底盘装置5的对应侧设置有第二锁紧机构8,所述第二锁紧机构8与底座1的顶端连接,所述第二锁紧机构8的两侧分别设有横向连接片固定装置10、纵向连接片固定装置11,所述横向连接片固定装置10和纵向连接片固定装置11的固定端分别与底座1的顶端连接。

47.如附图1和附图3所示,上述实施方案中,具体的,所述第一油缸3的推动端通过一个支座2与固定底盘装置5连接,所述第一油缸3的固定端通过另一个支座2与底座1连接,所述支座2为“t”字形结构。

48.这种设置能够便于第一油缸3推动固定底盘装置5进行旋转工作,第一油缸3和旋转轴4配合使用能够使得固定底盘装置5与底座1呈现45度夹角,能够便于固定底盘装置5上货叉本体6内部缝隙的焊接。

49.如附图2所示,上述实施方案中,具体的,所述固定底盘装置5包括承载底盘501,所述承载底盘501短边方向的两侧分别设置有对应分布的两组高度调节气缸502,所述高度调节气缸502通过连接板与承载底盘501连接,位于短边方向同一条中心线上的两组所述高度调节气缸502的推动端之间设有转动连接的支撑轴杆503,所述承载底盘501远离升降按压装置9的一侧设有固接的水平支撑气缸504,所述水平支撑气缸504设有两组,两组所述水平支撑气缸504中心对称,所述承载底盘501的中部设有转动连接的压臂505。

50.通过高度调节气缸502推动支撑轴杆503升起或者下降能够调节承载底盘501上货叉本体6与承载底盘501之间的距离,能够使得承载底盘501能够适用于不同大小的货叉本

体6,同时,也便于调节货叉本体6焊接时的焊接高度,有效提高了焊接时的工作效率。水平支撑气缸504能够对货叉本体6内的叉脚进行支撑固定,能够有效提高货叉本体6固定安装时的稳定性。压臂505能够按压货叉本体6内两叉脚之间的横档,能够有效提高横档焊接时的稳定性。

51.如附图4所示,上述实施方案中,具体的,所述第一锁紧机构7设有两组,两组所述第一锁紧机构7分别分布于固定底盘装置5短边方向的两侧,两组所述第一锁紧机构7中心对称,所述第一锁紧机构7包括固定板701,所述固定板701的顶端设置有相邻的转角压紧油缸702、定位气缸704,所述转角压紧油缸702和定位气缸704的固定端分别与固定板701的顶面连接,所述转角压紧油缸702的伸缩旋转端设有固接的横压杆703,所述第一定位气缸704的推动端与固定底盘装置5的放置区域对应。

52.第一锁紧机构7能够有效定位货叉本体6的叉脚。首先通过定位气缸704,定位气缸704通过伸缩端对叉脚的按压使得叉脚在水平面方向得到有效的定位,转角压紧油缸702通过旋转和伸缩两个动作能够使得横压杆703按压叉脚的顶面,使得叉脚在垂直面方向得到有效的定位。从而固定底盘装置5在旋转过程中叉脚不会出现掉落现象。

53.如附图5所示,上述实施方案中,具体的,所述第二锁紧机构8包括横板支撑架801,所述横板支撑架801通过连接板与底座1连接,所述横板支撑架801的顶端设置有第一驱动扣件802,所述第一驱动扣件802通过第二油缸806与底座1连接,所述第一驱动扣件802的两侧分别设置有第二驱动扣件803和驱动气缸805,位于同一侧的所述驱动气缸805通过驱动转轴804与第二驱动扣件803传动连接,所述第二驱动扣件803的卡扣端设置有转轴支撑架807,所述转轴支撑架807通过连接板与底座1连接。

54.第二锁紧机构8能够有效定位货叉本体6的横档和支撑架内的转轴杆。通过横板支撑架801能够有效放置横档,通过第二油缸806驱动第一驱动扣件802使得第一驱动扣件802的卡扣端卡接在横档顶端,从而有效使得横档定位于横板支撑架801的顶部。通过转轴支撑架807能够有效放置转轴杆,通过驱动气缸805带动驱动转轴804转动,驱动转轴804驱动第二驱动扣件803使得第二驱动扣件803的卡扣端卡接在转轴杆的顶端,从而有效使得转轴杆定位于转轴支撑架807的顶部。

55.如附图6所示,上述实施方案中,具体的,所述升降按压装置9包括支撑架91、升降机构92、连接模板93、按压机构94,所述支撑架91设置有两组,两组所述支撑架91中心对称,两组所述支撑架91的一端分别与底座1的顶端连接,所述升降机构92设置于两组所述支撑架91之间与支撑架91连接,所述按压机构94设置于升降机构92的推动端并通过连接模板93与升降机构92连接。

56.升降机构92能够抬高支撑架91顶端的按压机构94,从而便于按压机构94放置货叉本体6的上盖板,按压机构94压紧上盖板后升降机构92降低按压机构94的高度,使得按压机构94上的上盖板与固定底盘装置5顶端的支撑架进行贴合,从而便于上盖板与支撑架焊接。

57.如附图7所示,上述实施方案中,具体的,所述升降机构92包括固定块921,所述固定块921设置于两组所述支撑架91之间并与支撑架91固接,所述固定块921的底端设置有升降块923,所述固定块921与升降块923之间设置有第三油缸922,所述第三油缸922的推动端与固定块921的底面连接,所述第三油缸922的固定端与升降块923的顶面连接,所述固定块921底端的边角处设有固接的导套925,所述升降块923顶端的边角处设有固接的导柱924,

所述导柱924与导套925对应,所述导柱924的一端贯穿导套925和固定块921与连接模板93的底面固接。

58.固定块921与支撑架91固接,从而便于升降块923推动连接模板93。第三油缸922的推动端顶出,从而能够使得升降块923下移,升降块923在下移过程中能够通过导柱924带动连接模板93下移,从而完成按压机构94高度调低的工作。第三油缸922的推动端收缩,从而能够使得升降块923上移,升降块923在上移过程中能够通过导柱924带动连接模板93上移,从而完成按压机构94高度调高的工作。导套925能够有效保证导柱924的导向,能够提高导柱924上下移动的精准度。

59.如附图7至附图9所示,上述实施方案中,具体的,所述按压机构94包括左右中心对称设置且可转动的夹紧杆9411、以及可带动夹紧杆9411旋转的棘齿942,所述夹紧杆9411与棘齿942通过连杆945相连接,所述棘齿942远离连杆945的一端设有固接的手柄941,所述棘齿942设有固接的止转部943,所述连杆945与棘齿942通过第一联轴944相连接,所述夹紧杆9411与连杆945通过第二联轴946相连接,所述夹紧杆9411与连接模板93通过第三联轴9412相连接,按压机构94处于锁紧状态时所述第一联轴944、第二联轴946的水平中心轴与棘齿942的转动中心处于同一中心轴上,当按压机构94处于开启状态时所述第一联轴944的中心与棘齿942的中心之间的距离最大,两组所述夹紧杆9411之间设置有旋转气缸947,所述旋转气缸947的固定端与连接模板93连接,所述旋转气缸947的旋转按压端设有固接的按压块948,两组所述夹紧杆9411之间还设置有支撑件949,所述支撑件949与连接模板93连接,所述支撑件949与旋转气缸947之间设置有定位件9410,所述定位件9410与连接模板93连接。

60.推动手柄941,使得两组手柄941能够相互平行,此时,两组夹紧杆9411能够有效加紧固定底盘装置5顶端的支撑架。启动旋转气缸947,旋转气缸947能够通过按压块948按压货叉本体6的上盖板,从而使得上盖板与支撑架更加紧密的连接。支撑件949和定位件9410配合使用能够稳定的支撑上盖板,有效提供上盖板固定后的稳定性。

61.如附图10所示,上述实施方案中,具体的,所述横向连接片固定装置10包括横向推动气缸1001,所述横向推动气缸1001的推动端设有固接的横向定位块1002,所述横向定位块1002与固定底盘装置5的放置区域对应。

62.这种设置能够便于横向连接片的定位安装。横向推动气缸1001推动横向定位块1002,横向定位块1002推动横向连接片使得横向连接片与叉脚紧密连接,从而有效提高横向连接片与叉脚焊接的工作效率。

63.如附图11所示,上述实施方案中,具体的,所述纵向连接片固定装置11包括纵向推动气缸1101,所述纵向推动气缸1101的推动端设有固接的纵向定位块1102,所述纵向定位块1102与固定底盘装置5的放置区域对应,所述纵向定位块1102为倒“l”型结构。

64.这种设置能够便于纵向连接片的定位安装。纵向推动气缸1101推动纵向定位块1102,纵向定位块1102推动纵向连接片使得纵向连接片与支撑架紧密连接,从而有效提高纵向连接片与支撑架焊接的工作效率。“l”型结构的设计能够便于纵向定位块1102按压纵向连接片,便于纵向连接片贴合支撑架。

65.工作原理

66.固定安装:

67.固定底盘装置5能够把货叉本体6的所以结构进行承载放置,通过第一锁紧机构7

和第二锁紧机构8配合使用能够有效固定货叉本体6底部的拼接结构,通过升降按压装置9能够有效固定货叉本体6顶部的拼接结构,通过横向连接片固定装置10和纵向连接片固定装置11配合使用能够有效固定焊接时使用的横、纵连接片。

68.固定焊接:

69.将货叉本体6的叉脚、横档、支撑架、转轴杆等零件一次性固定安装到固定底盘装置5上,并通过第一锁紧机构7和第二锁紧机构8进行固定,货叉本体6的上盖板通过升降机构92和按压机构94固定到支撑架91上,利用焊接机器手对货叉本体6的叉脚、横档、支撑架、上盖板的外部缝隙进行焊接。待外部焊接完成后,撤去第二锁紧机构8,第一油缸3启动,将固定底盘装置5顶起,使固定底盘装置5以旋转轴4为中心转动45度,即刻停止。焊接机械手再次对货叉本体6的叉脚、横档、支撑架、上盖板内部的缝隙进行焊接,焊接完成后,第一油缸3回退,固定底盘装置5置于水平状态,松开第一锁紧机构7,取下货叉本体6成品件。

70.在本实用新型的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

71.最后应说明的是:以上所述仅为本实用新型的优选实施例而已,并不用于限制本实用新型,尽管参照前述实施例对本实用新型进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。