1.本实用新型涉及电池领域,具体涉及一种极柱密封模块及包含其的电池顶盖。

背景技术:

2.随着新能源电动汽车的日渐普及,锂离子电池的安全性和耐用性成为大众关注的问题。锂离子电池需要在无水无氧的环境中完成充放电过程,因此锂离子电池顶盖的密封封装要求很高。

3.即使只有少量的湿气通过电极与顶盖的密封部位渗入动力电池内部,也会在电池单元内部形成水汽,进而与锂离子发生剧烈的化学反应,影响电池的性能。与此同时,湿气的进入会改变电池的化学成分(如产生氢氟酸等),导致容量损耗、阻抗增加并最终导致电池的寿命缩短,安全性降低。目前广泛使用的密封封装技术上是橡胶密封圈密封,但是密封圈密封存在热膨胀系数远大于铝合金材质的电池外壳,这将导致其随着外界温度长期冷热变化后无法保证有效的密封性,进而导致电解液渗漏、电池性能下降等缺陷。

4.其次也有采用纳米注塑工艺进行整体一体封装的工艺,省去密封圈,但是气密性一般在10

‑5~10

‑7数量级,而且都是采用顶盖与极柱同时进行纳米处理,不仅造成纳米处理药液的极大浪费,不必要的纳米处理还会使顶盖无需密封的地方耐候性变差且成品率不高。

5.因此急需一种气密性好、生产效率高且成品率高的电池顶盖。

技术实现要素:

6.本实用新型提供一种极柱密封模块,该密封模块包括:极柱、扣环和纳米注塑件,所述极柱和扣环的表面均设置有密封结合层,所述密封结合层为有机粘结剂/纳米氧化物复合膜层;所述纳米注塑件至少包括在所述扣环密封结合层和极柱密封结合层之间成型的第一注塑部分。

7.优选的,所述有机粘结剂为金属塑料粘结剂。

8.优选的,所述金属塑料粘结剂为具有

‑

o

‑

、

‑

s

‑

、

‑

n

‑

中至少一种共价键的酸性或偏酸性有机粘结剂。

9.更优选的,所述金属塑料粘结剂还具有氨基或胺基等碱性基团。

10.优选的,所述金属塑料粘结剂包括三聚硫氰酸及其衍生物。

11.优选的,所述密封结合层具有凹凸结构,所述密封结合层通过化学键的键合作用以及凹凸结构的锚固作用将所述极柱、扣环与所述纳米注塑件密封连接。

12.优选的,所述极柱和扣环的材质为金属。

13.优选的,所述扣环的材质为纯铝或铝合金。

14.优选的,所述极柱包括正极柱和负极柱。

15.优选的,所述正极柱的材质为纯铝或铝合金。

16.更优选的,所述铝合金为1系铝合金或3系铝合金。其中,1系铝合金为含铝99.00%

以上的高纯铝合金,导电性能好,耐腐蚀性能好,焊接性能好;3系铝合金为以锰为主要合金元素的铝合金,具有优良的耐腐蚀性能和焊接性能,且塑性好。铝在0~100℃范围内的线膨胀系数α为23.8

×

10

‑6/℃。

17.优选的,所述负极柱的材质为纯铜或铜铝复合板材。纯铜和铜铝合金在 20~100℃范围内的线膨胀系数α为17~18

×

10

‑6/℃。

18.铜铝复合板材,是在铝板的表面包覆一层铜的复合材料。铜铝复合板材的生产方法主要有轧制复合法、爆炸复合法、模铸复合法、铸压法等。

19.铜铝复合板材具有热阻小、散热性好、易于机械加工、电磁屏蔽性好、板材平整、尺寸稳定、刚性好等优点;采用铜铝复合板材作为极柱材料,具有导电性能稳定、电能损耗低、寿命延长且价格低廉的优点。

20.优选的,所述极柱密封模块的气密性测试泄漏率小于10

‑8(pa

·

m3)/s。

21.更优选的,所述极柱密封模块的气密性测试泄漏率小于10

‑9(pa

·

m3)/s。

22.优选的,所述密封结合层原位形成于所述极柱或扣环的表面。

23.优选的,所述金属塑料粘结剂/纳米氧化物复合膜层为金属塑料粘结剂层/纳米氧化物层叠层结构。金属塑料粘结剂层/纳米氧化物层叠层结构简称“叠层结构”。

24.优选的,所述金属塑料粘结剂/纳米氧化物复合膜层为夹杂有金属塑料粘结剂的纳米氧化物杂化交联结构。夹杂有金属塑料粘结剂的纳米氧化物杂化交联结构简称“杂化交联结构”。

25.所述杂化交联结构中,金属塑料粘结剂和纳米氧化物在沉积成膜的过程中错落交联,相互嵌入到彼此的膜层结构中,通过共价键或金属盐形成致密的有机/无机杂化膜层结构,优势互补,有硬度又不乏韧性,形成均匀致密且线膨胀系数小的杂化交联膜层。使得密封结合层中的纳米氧化物具有了塑料树脂相容性,诱导纳米注塑件的原料均匀注塑到密封结合层的表面,从而形成良好的气密封。

26.所述叠层结构中金属塑料粘结剂层和纳米氧化物层分别沉积形成,可以根据物料种类制定最好的沉积工艺参数,从而使得单个膜层的致密性、均匀性以及凹凸程度得到最好的控制,但是会产生金属塑料粘结剂层和纳米氧化物层的界面,相较杂化交联结构界面粘合力略差,但是对于气密性的影响不大。

27.优选的,所述正极柱与纳米注塑件之间为第一密封结合层,所述负极柱与与纳米注塑件之间为第二密封结合层,所述扣环与纳米注塑件之间为第三密封结合层,所述第一密封结合层、第二密封结合层、第三密封结合层均为杂化交联结构或叠层结构。

28.优选的,所述第一密封结合层、第二密封结合层、第三密封结合层中的至少一层为杂化交联结构。

29.优选的,所述第一密封结合层和第三密封结合层为金属塑料粘结剂/纳米氧化铝杂化交联结构,所述第二密封结合层为金属塑料粘结剂层/纳米氧化物层叠层结构。

30.优选的,所述杂化交联结构通过化学钝化工艺或阳极氧化/电解聚合工艺制备形成。

31.更优选的,所述正极柱和扣环表面的杂化交联结构的密封结合层为阳极氧化/电解聚合工艺制备形成。

32.优选的,所述负极柱表面的杂化交联结构的密封结合层为化学钝化工艺制备形成

或阳极氧化/电解聚合工艺制备形成。

33.所述的化学钝化是将待处理金属放在钝化药水中浸泡,在其表面生成一种致密的、覆盖性良好、牢固吸附在金属表面上的密封结合层。阳极氧化/电解聚合工艺是指阳极氧化和电解聚合同步进行的处理工艺,是将待处理金属作为阳极,电解液中添加金属塑料粘结剂,通过施加电场使金属表面生成均匀致密的密封结合层。

34.其他优选的,所述正极柱和扣环表面的密封结合层为叠层结构。

35.优选的,所述叠层结构通过金属塑料粘结剂层与纳米氧化物层分别沉积形成。

36.优选的,所述沉积工艺为浸渍、钝化处理、阳极氧化或电解聚合中的一种。

37.优选的,所述叠层结构中的金属塑料粘结剂层通过浸渍工艺或电解聚合工艺制备形成。

38.优选的,所述叠层结构中的纳米氧化物层通过化学钝化工艺或阳极氧化工艺制备形成。

39.优选的,所述正极柱和扣环表面的纳米氧化物为氧化铝(al2o3)。

40.优选的,所述纯铜负极柱或铜铝复合板材负极柱中铜板部分的密封结合层中的纳米氧化物成分为氧化铜(cuo)和氧化亚铜(cu2o)。

41.优选的,所述氧化亚铜(cu2o)占纳米铜氧化物组分的摩尔比为 20%~80%。

42.铜质极柱的密封结合层主要靠氧化亚铜(cu2o)与纳米注塑塑胶间形成化学键结合或酸碱结合,所以氧化亚铜(cu2o)有利于提高金属

‑

塑料界面的粘结力;但是氧化亚铜(cu2o)含量过高,会导致不能充分形成均匀的凹凸结构。

43.本实用新型中所述密封结合层是在极柱或扣环的表面原位形成,所以密封结合层与极柱或扣环本体金属的结合强度非常强。通过控制密封结合层形成的前处理工序和钝化或阳极氧化/电解聚合过程中的工艺参数可以在极柱或扣环表面形成具有特定凹凸结构的密封结合层。本实用新型中的金属塑料粘结剂属于一种促进金属与树脂结合的粘合剂,但是单纯使用金属塑料粘结剂来连接金属与树脂并不能满足动力电池密封的高标准要求,金属塑料粘结剂/纳米氧化物杂化膜层可以增强金属与纳米注塑件间的结合密封性。因为金属可以与密封结合层中的金属塑料粘结剂形成金属盐或金属络合物;另外,金属塑料粘结剂与形成纳米注塑件的热塑性树脂的末端官能团之间能形成共价键或酸碱结合;金属塑料粘结剂的存在,可以促进纳米注塑件的原料充分进入到密封结合层的凹凸结构中聚合,从而形成纳米注塑件与极柱或扣环金属表面的锚固结合,界面孔隙率降低,界面不仅仅是简单的物理结合,更多的是共价键结合,所以界面稳定性高,从而导致封装气密性可以达到更高的等级。

44.优选的,所述凹凸结构中凹坑的平均孔径为5~50纳米,深度为10~500纳米。

45.优选的,所述凹凸结构中凹坑结构的径深比为2:1~1:10。

46.更优选的,所述凹凸结构中凹坑结构的径深比为1:1~1:6。

47.所述径深比中的“径”是指凹坑结构的内切圆直径,所述“深”是指凹坑结构的深度。所述凹凸结构有利于在纳米注塑件与极柱或扣环之间形成锚固连接,增强连接强度。对于不是规则形状的凹坑,所述径深比中的“径”是指平均内切圆直径。

48.所述密封结合层的凹凸结构径深比太小的话,纳米注塑件的原料很难渗入到凹坑底部,会导致密封结合层中存在空隙,无法形成致密结构,气密性降低;凹凸结构径深比过

大的话,锚固连接的效果较差。因为径深比很小的情况下,凹坑构成毛细管结构,纳米注塑件的注塑胶料因为表面张力和润湿能力的原因很难进入到毛细管的底部,所以就无法完全填充该空隙,导致无法形成致密结构。

49.更优选的,所述扣环表面的密封结合层的凹凸结构中凹坑的平均孔径为 10~50纳米,深度为10~500纳米。

50.优选的,所述密封结合层的厚度为5~600纳米。

51.更优选的,所述扣环表面的密封结合层厚度为80~500纳米。

52.更优选的,所述正极柱表面的密封结合层厚度为80~500纳米。

53.更优选的,所述负极柱表面的密封结合层厚度为5~100纳米。

54.密封结合层的厚度设定在合理范围内,才能保证金属

‑

塑料界面的结合强度;密封结合层中凹凸结构的凹坑径深比设定在合理范围内,有利于纳米注塑原料的充分嵌入,而金属塑料粘结剂的存在又促使纳米注塑件的嵌入成型更加全面致密,从而使得极柱与扣环的封装模块气密性测试泄漏率小于10

‑9级别。

55.优选的,所述纳米注塑件的原料为线膨胀系数为20~100

×

10

‑6/℃的树脂。

56.优选的,所述纳米注塑件的材质为电绝缘材料。要求纳米注塑后正极密封模块中极柱与扣环的导通电阻为100~10000欧姆,负极密封模块中极柱与扣环在800v电压、20ma电流的情况下是绝缘的。

57.优选的,所述纳米注塑件的材质为聚苯硫醚(pps)、聚对苯二甲酸丁二醇酯(pbt)中的一种。

58.其中,聚苯硫醚(pps)的结构式为:

[0059][0060]

pps是分子主链上具有苯硫基的高聚物,由于其结构为苯环与硫交替连接,分子链具有很大的刚性及规整性,因而pps为结晶性聚合物,成型收缩率小,具有很多优异性能,如耐热性、刚性、阻燃性及电绝缘性。硫原子上的孤对电子使得pps与金属具有良好的亲和性,易于制成各种增强复合物及合金材料。聚苯硫醚pps在23~100℃范围内的线膨胀系数α为50

×

10

‑6/℃。

[0061]

聚对苯二甲酸丁二醇酯(pbt)的结构式为:

[0062][0063]

pbt吸水性极低,在很宽的温度和湿度范围内长期使用,也能保持优良的电性能,使用过程中的尺寸变化非常小,在成型稳定性和尺寸精度方面性能优良;线膨胀系数α为60

×

10

‑6/℃。

[0064]

金属、塑料属于不同的材料类型,两者连接界面的气密性不仅与界面属于物理结合还是化学键结合有关,也与界面热应力有关;一般的塑料与金属的线膨胀系数相差较大,

所以受热后两者的界面会产生很大的热应力,导致界面分层失效,最终导致气体沿分层缝隙处泄露;而本实用新型中纳米注塑件使用的 pps树脂和pbt树脂的线膨胀系数与金属的线膨胀系数基本在一个数量级,差距不是很大,而且纳米注塑件的尺寸稳定性优良,所以极柱或扣环与纳米注塑件之间的界面热应力也相对较小,发生热应力分层失效的可能性降低,所以封接部位的气密稳定性好。

[0065]

优选的,所述纳米注塑件还包括在所述扣环上边缘包覆成型的第二注塑部分。

[0066]

优选的,所述第一注塑部分和第二注塑部分为一体注塑成型制成。

[0067]

优选的,所述正极柱与扣环之间的纳米注塑件与负极柱与扣环之间的纳米注塑件采用添加不同颜料的树脂原料。正极柱和负极柱塑封采用不同颜色,有利于分拣识别。

[0068]

金属塑料粘结剂具有酸性基团,某些金属塑料粘结剂含有氨基或胺基等碱性基团,聚苯硫醚(pps)呈碱性,聚对苯二甲酸丁二醇酯(pbt)含有羧基和羟基,所以金属塑料粘结剂与pps树脂和pbt树脂间可以聚合反应形成共价键或酸碱结合;另一方面,pps树脂和pbt树脂均含有苯环,苯环为平面六边形结构,所以pps树脂之间、金属塑料粘结剂与pps树脂间、金属塑料粘结剂与pbt树脂间发生聚合反应生成的聚合物更容易形成均匀致密网状结构,孔隙率低,气密性好。

[0069]

扣环或极柱与纳米注塑件的结合气密性不仅与材料以及界面结合有关,连接处的结构设计对于气密性的稳定性也至关重要。

[0070]

优选的,所述极柱包括上部、腰部和下部,所述腰部凸出于所述上部和下部设置形成裙边。

[0071]

优选的,所述负极柱由铜铝复合板材一体成型制成,其中所述上部为铝板,所述腰部和下部为铜板。

[0072]

优选的,所述负极柱由铜铝复合板材一体成型制成,其中所述腰部中心线以上为铝板,所述腰部中心线以下为铜板。

[0073]

优选的,所述负极柱的上部的材质为纯铝或铝合金,所述负极柱的下部材质为纯铜;所述腰部为纯铜或者铜铝复合板材。

[0074]

更优选的,所述腰部的铜铝复合板材中铜板与铝板分别占所述腰部总厚度的1/2,其中铜板部分与所述下部邻接。

[0075]

优选的,所述极柱的腰部裙边上开设有缺口或孔洞。

[0076]

其他优选的,所述腰部裙边上设置有凸起部。

[0077]

优选的,所述凸起部、缺口或孔洞均匀间隔设置。所述凸起部、缺口或孔洞的设置可以增加极柱与纳米注塑件的接触面积从而提高结合力,同时增加极柱在注塑后的扭力。

[0078]

优选的,所述凸起部、缺口或孔洞的数量为至少一个。

[0079]

更优选的,所述凸起部、缺口或孔洞的数量为至少两个。

[0080]

更优选的,所述凸起部、缺口或孔洞的数量为偶数个。

[0081]

优选的,所述极柱的下部底面设置有定位孔。所述定位孔可以降低产品的重量,同时在注塑过程中起到定位的作用。

[0082]

优选的,所述扣环为上边缘和下边缘均向内收缩的空心结构。

[0083]

所述扣环的上边缘和下边缘均向内收缩,使得极柱密封模块在正反向推力作用下均不容易产生脱落,提高了密封模块的刚性的同时保证了密封结构的稳定性。

[0084]

优选的,所述极柱的腰部裙边上设置有一个或多个凸起部;对应的,所述扣环的上边缘设置有一个或多个缺口,所述凸起部与所述缺口一一对应。

[0085]

更优选的,所述缺口和凸起部的形状互补,形成卡扣结构。

[0086]

由于凸起和缺口是互补的,所以在其他实施例中,也可以是极柱的腰部裙边上设置有缺口,所述扣环的上边缘对应设置有凸起部。

[0087]

优选的,所述扣环的空心结构包括上开口和下开口,所述上开口的尺寸大于所述下开口的尺寸。

[0088]

优选的,所述极柱腰部的外缘尺寸大于所述扣环上开口的内缘尺寸和下开口尺寸。该结构可以保证极柱密封模块在受到正向推力和反向推力的作用下,极柱均不会从扣环内脱落。

[0089]

更优选的,所述扣环上边缘开设有缺口或孔洞。

[0090]

其他优选的,所述扣环上边缘设置有凸起部。

[0091]

优选的,所述扣环的侧壁上开设有缺口或孔洞。

[0092]

所述缺口或孔洞、凸起部的设置可以增加扣环与纳米注塑件的接触面积从而提高结合力,同时增加扣环在注塑后的扭力。

[0093]

优选的,所述极柱密封模块的周缘为圆形、矩形、平行四边形及其他任意几何形状。

[0094]

优选的,所述极柱密封模块中所述极柱的下部与所述扣环的下开口之间设置有间隙槽。

[0095]

优选的,所述极柱密封模块中所述极柱的下部突出于所述扣环的下边缘。

[0096]

本实用新型还提供了一种极柱密封模块的制备方法,包括以下步骤:

[0097]

(1)将扣环和极柱进行表面处理;

[0098]

(2)对经过表面处理的扣环或极柱进行钝化处理或阳极氧化/电解聚合处理,形成具有凹凸结构的密封结合层;

[0099]

(3)将步骤(2)得到的扣环和极柱分别用模具固定,将树脂直接注塑在扣环和极柱中间以及扣环的上表面形成纳米注塑件,从而得到一体结构的极柱密封模块。

[0100]

优选的,步骤(2)中正极柱和扣环采用阳极氧化/电解聚合处理。

[0101]

优选的,步骤(2)中负极柱采用化学钝化处理或阳极氧化/电解聚合处理。

[0102]

优选的,所述扣环为上边缘和下边缘均向内收缩的空心结构。

[0103]

优选的,所述极柱包括上部、腰部和下部,所述腰部凸出于所述上部和下部设置形成裙边。

[0104]

优选的,所述极柱的腰部裙边上设置有一个或多个凸起部;对应的,所述扣环的上边缘设置有一个或多个缺口,所述凸起部与所述缺口一一对应。

[0105]

优选的,所述步骤(3)还包括:

[0106]

(3i)将所述极柱的凸起部对准所述扣环的缺口位置,使得所述极柱顺利进入到扣环的空心结构内;

[0107]

(3ii)旋转极柱,使得所述凸起部与所述缺口处于错位交叠或完全重叠的位置,并在该位置处由模具夹持固定所述扣环和极柱。

[0108]

本实用新型还提供了一种包含上述极柱密封模块的电池顶盖,包括顶盖片和极柱

密封模块,所述顶盖片上设置有装配部,用于安装极柱密封模块。

[0109]

优选的,所述装配部包括正极装配部和负极装配部。所述正极装配部用于安装正极密封模块,所述负极装配部用于安装负极密封模块。

[0110]

优选的,所述装配部为装配孔,所述装配孔的内孔形状与所述扣环下边缘的外围形状一致。

[0111]

优选的,所述装配孔的内孔尺寸与所述扣环下边缘的外围尺寸一致。

[0112]

优选的,所述装配孔的内孔尺寸略小于所述扣环下边缘的外围尺寸。所述的“略小于”是指在尺寸差在10%以内。

[0113]

在其他优选实施例中,所述装配部为开设有中央通孔的凹槽。

[0114]

优选的,所述中央通孔与所述极柱密封模块中的极柱下部配接。

[0115]

优选的,所述正负极装配部的凹槽侧壁与所述极柱密封模块的扣环侧壁配接。

[0116]

优选的,所述中央通孔的周缘设置有一圈凸台。所述凸台与所述极柱密封模块的间隙槽配接。

[0117]

所述顶盖片的装配部通过凹槽与扣环之间、凸台与间隙槽之间的双重配接,使得顶盖片与极柱密封模块在结构上实现稳定配接。

[0118]

优选的,所述顶盖片通过所述装配部与所述极柱密封模块密封连接。

[0119]

优选的,所述极柱密封模块通过焊接工艺安装在所述顶盖片的装配部处。

[0120]

本实用新型的有益效果包括以下方面:

[0121]

1、采用金属塑料粘结剂/纳米氧化物复合膜层与纳米注塑件相结合,实现扣环与极柱的高等级气密性密封;

[0122]

2、金属塑料粘结剂/纳米氧化物复合膜层的凹凸结构设计以及纳米注塑件材料的选择,有利于提高气密性等级和气密稳定性;

[0123]

3、本实用新型提供的极柱密封模块将难以解决的极柱与电池顶盖密封问题集中于模块化处理,提高了电池顶盖的生产效率和成品率;

[0124]

4、极柱密封模块尤其适用于大尺寸电池顶盖,将注塑成型密封和焊接密封分开处理,降低了化学处理的成本和难度;

[0125]

5、通过对顶盖片和极柱密封模块的配接部位进行结构设计,采用物理配接和焊接工艺,实现两者的气密性接合,从而得到气密性等级高的电池顶盖。

附图说明

[0126]

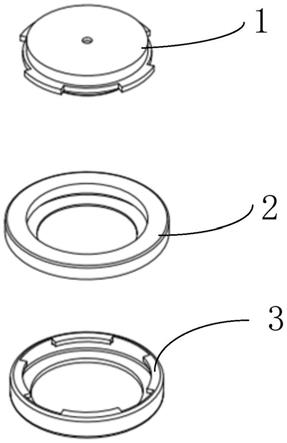

图1是本实用新型正极密封模块的一个实施例的爆炸结构示意图;

[0127]

图2是图1所示正极密封模块的组装结构立体图,其中图2a是组装结构的正面示意图;图2b是组装结构的反面示意图;

[0128]

图3是图1所示正极密封模块的组装结构示意图,其中图3a为组装结构的俯视图;图3b为俯视图中沿a

‑

a方向的剖面图;

[0129]

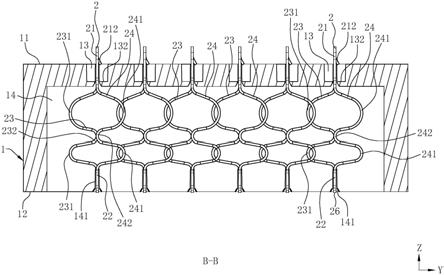

图4是图1中正极密封模块中密封结合层的连接结构示意图;

[0130]

图5是正极柱和纳米塑胶件之间密封结合层的扫描电子显微镜照片;

[0131]

图6是图1所示正极密封模块中扣环和纳米塑胶件之间密封结合层的扫描电子显微镜照片;

[0132]

图7是图1所示正极密封模块中正极柱的结构示意图,其中图7a为正极柱的俯视图,图7b为正极柱的左视图;

[0133]

图8是图1所示正极密封模块中扣环的结构示意图,其中图8a为扣环的俯视图,图8b为扣环的左视图;

[0134]

图9为正极柱和扣环的装配结构剖面图,其中图9a和图9b为不同位置的装配结构剖面图;

[0135]

图10是负极柱和纳米塑胶件之间密封结合层的扫描电子显微镜照片;

[0136]

图11是一种电池顶盖结构的爆炸结构示意图;

[0137]

图12是电池顶盖结构的另一实施例的爆炸结构示意图。

具体实施方式

[0138]

下面结合附图和实施例对本实用新型作进一步的说明。

[0139]

实施例1

[0140]

如图1

‑

8所示,一种正极密封模块c,包括铝合金正极柱1、pps纳米注塑件2和铝合金扣环3。如图2和图3所示,纳米注塑件2嵌入注塑在正极柱1 和扣环3之间、并包覆注塑在扣环3上边缘的表面及扣环3的部分侧壁将正极柱1和扣环3紧密连接在一起,正极密封模块c的反面留有间隙槽4;结合图 7、8可知,间隙槽4位于正极柱1的下部12与扣环3的下开口之间。

[0141]

如图4所示,正极柱1与纳米注塑件2之间有密封结合层5,密封结合层5 为具有凹凸结构的金属塑料粘结剂/纳米al2o3杂化交联结构。图5和图6均是采用su8100场发射扫描电子显微镜经50000倍放大得到的sem照片。其中,如图5所示,正极柱1表面的密封结合层5的平均厚度为210nm。结合图4和图5可知,密封结合层5的凹凸结构为火山口形状的凸起和凹坑,其中凹坑的深度h为15nm~35nm,凹坑的平均孔径d为20nm~35nm左右(图中未标出),凹坑结构的径深比为4:3~1:2之间;因为凹坑是不规则形状,所以凹坑深度和平均孔径都是在一定的数据范围内,而不是固定值。在其他实施例中,凹坑和凸起的形状可以是其他任意几何形状,凹坑径深比可以在2:1~1:10范围内自由设置。纳米注塑件2和扣环3之间也设置有密封结合层bc,与密封结合层4的形成工艺和结构基本一致,区别是:如图6所示,扣环3表面的密封结合层bc的平均厚度为425nm,凹坑的径深比为1:1~1:3范围内(图中未示出)。本实施例中纳米注塑件的颜色为黑色,正极柱和扣环的外周形状均为圆形,在其他实施例中,极柱和扣环的外周形状也可以是其他任意几何图形,只要能完成两者的封接装配即可。

[0142]

图7是正极柱1的结构示意图,如图所示,正极柱1包括上部11、下部12 和腰部13,腰部13突设于上部11和下部12形成裙边,裙边上均匀间隔设置有4个凸起部131,这4个凸起部131可以增加正极柱1与纳米注塑件2的接触面积从而提高结合力,同时增加正极柱在注塑后的扭力。结合图2、图3可以看出,上部11和下部12的中心位置分别设置有定位孔141、142,定位孔 141、142的设置不仅可以降低产品的重量,同时在注塑过程中起到定位的作用。

[0143]

图8是扣环3的结构示意图,如图所示,扣环3为上边缘31和下边缘32均径向向内收缩的空心结构,结合图3可以看出,扣环3的空心结构具有上开口和下开口,其中上开口的尺寸l1大于下开口的尺寸l2;扣环3的上边缘31和下边缘32径向向内收缩,使得极柱密封模块

在正反向推力作用下均不容易产生脱落,保证了密封结构的稳定性。

[0144]

扣环3的上边缘31沿圆周均匀间隔设置有4个缺口311;缺口311与凸起部131一一对应设置,且形状互补,形成卡扣结构。缺口311与凸起部131的设置使得正极密封模块中的正极柱1和扣环2与纳米注塑件3的接触面积都较大,结合力强,注塑后抗扭能力优良。

[0145]

另一方面,缺口311与凸起部131的设置便于正极柱1和扣环3的装配。装配时,极柱1的凸起部131对准扣环3的缺口311位置,然后正极柱1可以顺利进入到扣环3的空心结构内,正极柱1和扣环3的装配结构剖面图如图9所示,其中,图9a为凸起部131对准缺口311位置的剖面图,图9b示出的是极柱裙边的非凸起位对准扣环上边缘的非缺口位的剖面图。然后旋转正极柱1,使得凸起部131与缺口311处于错位交叠或完全重叠状态,在该位置处由模具夹持进行注塑成型得到纳米注塑件2,由图3b可知,此时凸起部131对准扣环的上边缘的非缺口位置。如此,极柱密封模块在正反向推力作用下均不容易产生脱落,保证了密封结构的稳定性。

[0146]

当然在其他实施例中,为了装配的方便,凸起部的尺寸可以小于扣环上边缘缺口的尺寸;凸起部的形状也可以不同于缺口的形状,只要能保证凸起部能顺利通过缺口位置进入到扣环的空心结构内即可。

[0147]

使用数字万用表对本实施例得到的正极密封模块中极柱与扣环的导通电阻进行测量,测量结果为186欧姆。

[0148]

使用中科科仪aqj

‑

2000氦质谱检漏仪,按照工业阀门氦检标准对本实施例中的正极柱密封模块进行气密性测试,测得he气的泄漏率为3.4

×

10

‑

10 (pa

·

m3)/s。

[0149]

实施例2

[0150]

一种负极密封模块an,与实施例1的正极柱密封模块c基本结构一致,区别在于:(1)负极柱材料不同;(2)纳米注塑件的颜色不同。

[0151]

负极柱为铜铝复合板材一体制成,其中上部为铝板,下部和腰部为铜板。本实施例中负极柱表面的密封结合层通过化学钝化工艺制成,当然在其他实施例中,也可以采用阳极氧化/电解聚合工艺制备。

[0152]

图10是本实施例中负极柱和纳米塑胶件之间密封结合层的扫描电子显微镜 sem照片,为采用su8100场发射扫描电子显微镜经50000倍放大得到的sem 照片。由图10可知,负极柱表面的密封结合层具有凹凸结构,具有类似火山口形状的凸起和凹坑,密封结合层的厚度平均值为32.7nm。

[0153]

本实施例的纳米注塑件使用的颜料不同于实施例1中注塑原料中的颜料,本实施例中纳米注塑件的颜色为灰白色。这样仅凭纳米注塑件的颜色便可以区分正极密封模块和负极密封模块,便于后续流水分拣封装成品。

[0154]

使用瑞科rk2672型耐压测试仪对负极密封模块中极柱与扣环的电流导通率进行测量,测得在800v电压、20ma电流的情况下负极密封模块是绝缘的。

[0155]

使用中科科仪aqj

‑

2000氦质谱检漏仪,按照工业阀门氦检标准对本实施例中的负极柱密封模块进行气密性测试,测得he气的泄漏率为2.8

×

10

‑

10 (pa

·

m3)/s。

[0156]

实施例3

[0157]

一种电池顶盖g1,如图11所示,包括顶盖片p1、实施例1的正极密封模块c和实施例2中的负极密封模块an、防爆孔p13、注液孔p14。顶盖片p1 上设置有正极装配部p11和负极

装配部p12。其中,正负极装配部p11、p12分别为开设有中央通孔k01、k02的凹槽o1、o2,中央通孔k01、k02分别与正极密封模块c和负极密封模块an的极柱下部配接;凹槽o1、o2的侧壁分别与正负极密封模块的扣环侧壁配接。中央通孔k01、k02的周缘还分别设置有一圈凸台t1、t2。凸台t1、t2分别与正负极密封模块中的间隙槽配接。采用激光焊接工艺,将正负极密封模块c、an与装配部p11、p12进行焊接密封得到电池顶盖g1。

[0158]

正负极装配部p11、p12与正负极密封模块之间通过凹槽o1、o2与扣环之间、凸台t1、t2与间隙槽之间的双重物理配接,再加上两者之间的焊接密封,使得顶盖片p1与极柱密封模块c、an在结构上实现稳定密封连接。

[0159]

将密封装配好的电池顶盖g1做气密性测试,测得he气的泄漏率为5.5

×ꢀ

10

‑9(pa

·

m3)/s。

[0160]

实施例4

[0161]

一种电池顶盖g2,如图12所示,与实施例3的区别在于:本实施例中顶盖片p2上开设有正极装配孔k1和负极装配孔k2作为装配部,分别用于安装正极密封模块c和负极密封模块an。

[0162]

正负极装配孔k1、k2的内孔形状与正负极密封模块中扣环下边缘的外围形状均为圆形;且正负极装配孔k1、k2的内径与扣环下边缘的外径一致。装配时,正负极密封模块中极柱下部一侧分别嵌入到正负极装配孔k1、k2中,采用激光焊接工艺,将扣环底部边缘与装配孔k1、k2的内孔内周缘进行焊接密封。

[0163]

将密封装配好的电池顶盖g2做气密性测试,测得he气的泄漏率为6.7

×ꢀ

10

‑9(pa

·

m3)/s。

[0164]

以上所述仅为本实用新型的较佳实施例而已,是结合具体的优选实施方式对本实用新型所作的进一步详细说明,不能认定本实用新型的具体实施只局限于这些说明。凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。