1.本发明涉及建筑施工技术领域,特别是涉及一种自承式钢筋桁架模板体系施工方法。

背景技术:

2.目前,现浇楼板的模板工程是一大难题。采用最多的仍是散支散拆的支模体系,需采用大量钢管支撑、木枋、面板等,这类型支模方式需要大量的人工,施工周期长,材料浪费严重,支撑周转能耗大,导致模板工程的施工费用占混凝土施工总造价的30%,成本非常高。

技术实现要素:

3.基于此,本发明的目的在于,提供一种绿色环保、可拆卸、施工周期短、节约材料、周转能耗小、节省人工和成本的自承式钢筋桁架模板体系施工方法。

4.本发明的自承式钢筋桁架模板体系施工方法,包括:

5.拼装钢筋桁架楼承板,钢筋桁架楼承板包括模板面板及可拆卸设置于模板面板上的钢筋桁架;

6.吊装钢筋桁架楼承板至安装处;

7.在安装处放模板面板基准线,于基准线处铺设首块钢筋桁架楼承板,并顺次铺设其他钢筋桁架楼承板;

8.钢筋桁架楼承板铺设完毕后,使用连接件将各个钢筋桁架楼承板捆扎绑扎牢固;

9.浇筑混凝土,混凝土强度达到要求后,拆除钢筋桁架楼承板的模板面板。

10.本发明的自承式钢筋桁架模板体系施工方法通过拼装、吊装、铺设钢筋桁架楼承板,使用连接件将各个钢筋桁架楼承板捆扎绑扎牢固,混凝土强度达到要求后,拆除钢筋桁架楼承板的模板面板,整个施工过程无需大量的支撑体系,且模板拆卸方便,便于周转,人工方面无需外加支撑体系,构件工厂流水化生产,直接吊装至现场铺装即可,大大减少劳动力(主要是木工)投入,在当今建筑市场工人费较高的背景下经济效益可观,解决了现有技术中支模方式需要大量的人工,施工周期长,材料浪费严重,支撑周转能耗大,成本高等问题。

11.上述技术方案在一种实施方式中,所述拼装钢筋桁架楼承板,包括:拼装完成的钢筋桁架楼承板按正反相扣堆放并打捆,每捆堆放高度≤1.2m,且每捆≤7组钢筋桁架楼承板;同时,堆放≤3层。

12.上述技术方案在一种实施方式中,所述吊装钢筋桁架楼承板至安装处,包括:起吊时,采用带有u形卡口的吊运木制撑条吊装钢筋桁架楼承板,且吊装带设置在钢筋桁架楼承板中部。

13.上述技术方案在一种实施方式中,所述顺次铺设其他钢筋桁架楼承板,包括:

14.采用侧向搭接方式顺次铺设其他钢筋桁架楼承板;

15.处理边角位置;

16.各钢筋桁架楼承板装配完毕后,将钢筋桁架楼承板端部的竖向钢筋与钢筋点焊牢固;沿钢筋桁架楼承板宽度方向,将钢筋桁架楼承板模板面板下弦钢筋通过外加钢筋与钢梁点焊。

17.上述技术方案在一种实施方式中,所述顺次铺设其他钢筋桁架楼承板,还包括:

18.在各钢筋桁架楼承板的搭接处用拉铆钉固定;

19.对各钢筋桁架楼承板进行堵缝,避免其模板面板与钢筋桁架四周漏浆。

20.上述技术方案在一种实施方式中,所述顺次铺设其他钢筋桁架楼承板,还包括:严格按照节点图样处理节点位置;

21.所述节点位置包括:楼承板的留洞、与梁或混凝土模板的搭接堵缝处、柱或混凝土剪力墙处、升降板处、边模板、混凝土泵管洞口、临时支撑。

22.上述技术方案在一种实施方式中,所述连接件包括连接钢筋、支座钢筋和双丝双扣;

23.所述使用连接件将各个钢筋桁架楼承板捆扎绑扎牢固,包括:

24.使用连接钢筋将各个钢筋桁架楼承板连接,于底部设置支座钢筋,并将竖直设置的连接钢筋连接钢筋桁架楼承板的竖直方向;

25.将连接钢筋和支座钢筋与钢筋桁架楼承板使用双丝双扣绑扎牢固。

26.上述技术方案在一种实施方式中,所述使用连接件将各个钢筋桁架楼承板捆扎绑扎牢固之后,所述方法还包括:

27.在钢筋桁架楼承板之间敷设柔性线管;

28.浇筑混凝土前,清理钢筋桁架楼承板的模板面板上的积灰和焊渣。

29.上述技术方案在一种实施方式中,所述拆除钢筋桁架楼承板的模板面板,包括:

30.先拆去安装时设置的临时支撑,再依次拆去连接件及钢筋桁架楼承板的模板面板。

31.上述技术方案在一种实施方式中,所述方法还包括:清理拆下来的连接件和钢筋桁架楼承板的模板面板,重复利用时,在钢筋桁架楼承板的模板面板刷脱模剂。

32.相对于现有技术,本发明的自承式钢筋桁架模板体系施工方法通过拼装、吊装、铺设钢筋桁架楼承板,使用连接件将各个钢筋桁架楼承板捆扎绑扎牢固,混凝土强度达到要求后,拆除钢筋桁架楼承板的模板面板,整个施工过程无需大量的支撑体系,且模板拆卸方便,便于周转,人工方面无需外加支撑体系,构件工厂流水化生产,直接吊装至现场铺装即可,大大减少劳动力(主要是木工)投入,在当今建筑市场工人费较高的背景下经济效益可观,解决了现有技术中支模方式需要大量的人工,施工周期长,材料浪费严重,支撑周转能耗大,成本高等问题。本发明的自承式钢筋桁架模板体系施工方法具有绿色环保、可拆卸、施工周期短、节约材料、周转能耗小、节省人工和成本等特点。

33.为了更好地理解和实施,下面结合附图详细说明本发明。

附图说明

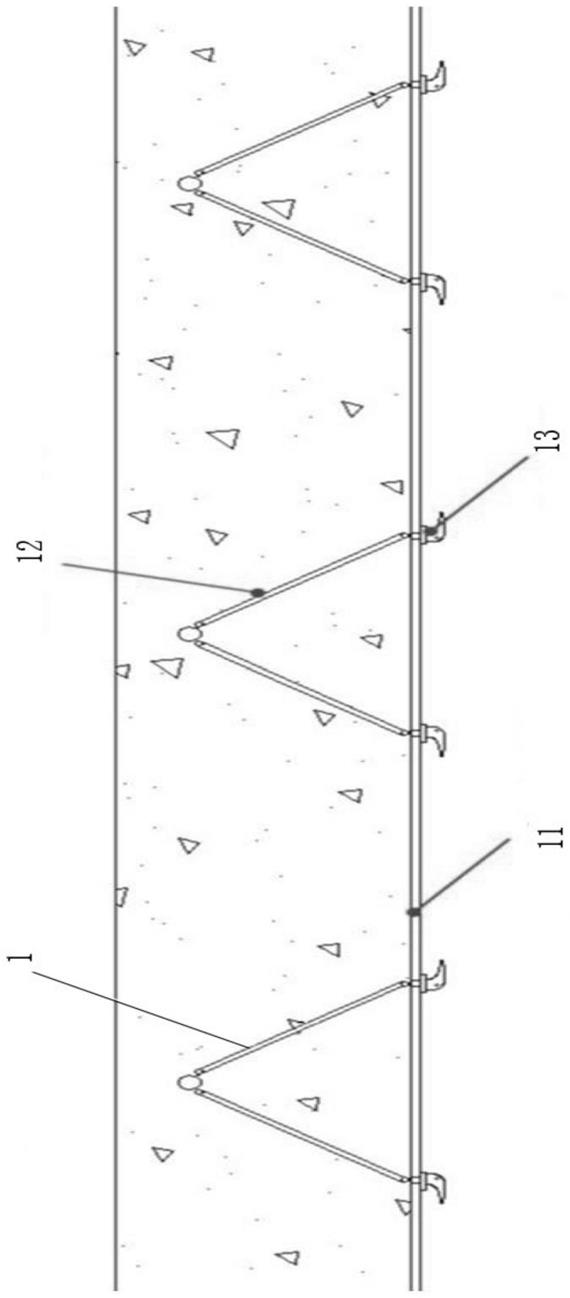

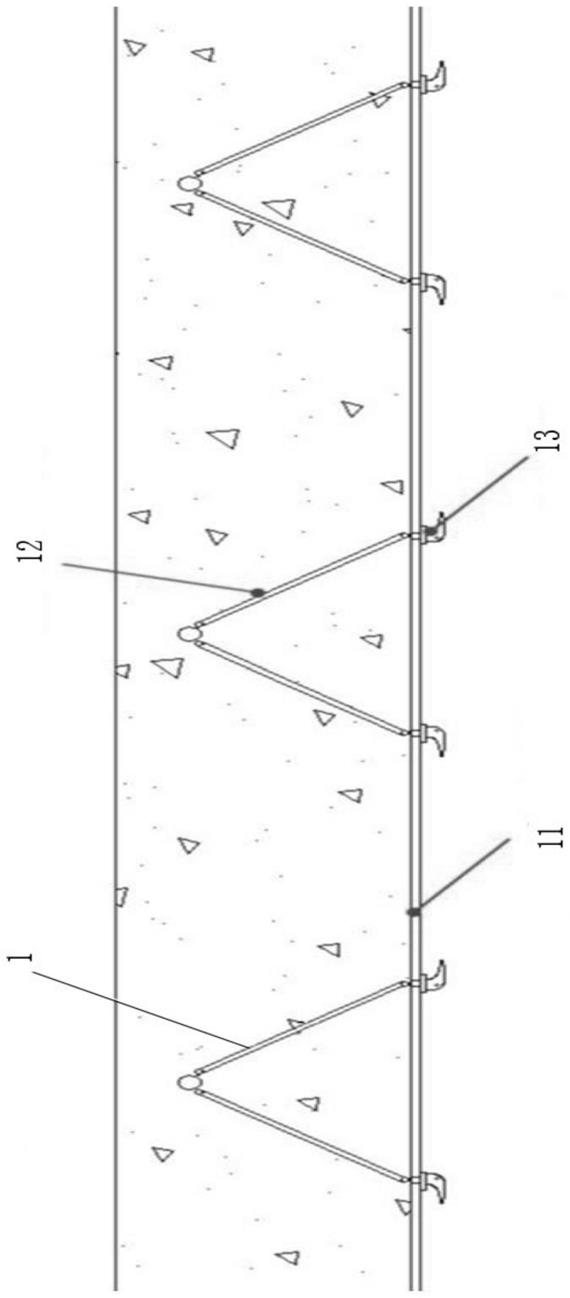

34.图1是本发明的自承式钢筋桁架模板体系施工方法的施工示意图。

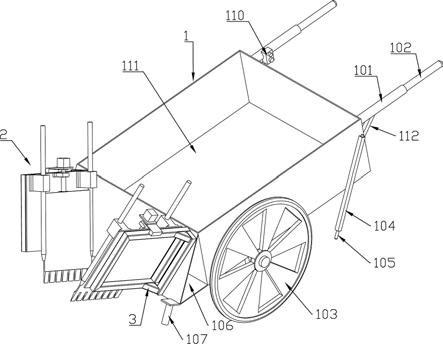

35.图2是钢筋桁架楼承板立面的结构示意图。

具体实施方式

36.在本说明书中提到或者可能提到的上、下、左、右、前、后、正面、背面、顶部、底部等方位用语是相对于其构造进行定义的,它们是相对的概念。因此,有可能会根据其所处不同位置、不同使用状态而进行相应地变化。所以,也不应当将这些或者其他的方位用语解释为限制性用语。

37.以下示例性实施例中所描述的实施方式并不代表与本公开相一致的所有实施方式。相反,它们仅是与本公开的一些方面相一致的实施方式的例子。

38.在本公开使用的术语是仅仅出于描述特定实施例的目的,而非旨在限制本公开。在本公开中所使用的单数形式的“一种”、“所述”和“该”也旨在包括多数形式,除非上下文清楚地表示其他含义。还应当理解,本文中使用的术语“和/或”是指并包含一个或多个相关联的列出项目的任何或所有可能组合。

39.请参阅图1和图2。图1是本发明的自承式钢筋桁架模板体系施工方法的施工示意图。图2是模板面板及钢筋桁架的结构示意图。

40.本发明的自承式钢筋桁架模板体系施工方法,包括:

41.步骤101,拼装钢筋桁架楼承板1,钢筋桁架楼承板1包括模板面板11及可拆卸设置于模板面板11上的钢筋桁架12。

42.其中,模板面板11采用厚冷轧钢板。钢筋桁架12包括上弦钢筋121、下弦钢筋122和连接于二者之间的腹杆钢筋123。上弦钢筋121和下弦钢筋122可优选地采用冷轧带肋钢筋。腹杆钢筋123可优选地采用冷轧光源钢筋。

43.具体地,上述步骤101,所述拼装钢筋桁架楼承板1,包括:拼装完成的钢筋桁架楼承板1按正反相扣堆放并打捆,每捆堆放高度≤1.2m,且每捆≤7组钢筋桁架楼承板1;同时,堆放≤3层。

44.拼装钢筋桁架楼承板1拼装工作集中在施工现场进行,经过专业培训的装配人员需要采用专用装配扳手,根据图纸标识的钢筋桁架12、模板模板规格进行装配。

45.另外,堆放场地要保持干净,不得存有积水杂物,并做好防水保护措施。

46.步骤102,吊装钢筋桁架楼承板1至安装处。

47.吊装前做好各项准备工作,并向作业人员进行技术交底,选择合适的起重机。

48.上述步骤102,所述吊装钢筋桁架楼承板1至安装处,包括:起吊时,采用带有u形卡口的吊运木制撑条吊装钢筋桁架楼承板1,且吊装带设置在钢筋桁架楼承板1中部。

49.采用带有u形卡口的吊运木制撑条吊装钢筋桁架楼承板1,可以防止钢筋桁架楼承板1变形、偏斜等问题出现。

50.吊装带设置在钢筋桁架楼承板1中部,可以保持起吊过程中钢筋桁架楼承板1的两端平衡。

51.步骤103,在安装处放模板面板11基准线,于基准线处铺设首块钢筋桁架楼承板1,并顺次铺设其他钢筋桁架楼承板1。

52.依照排版平面图铺设钢筋桁架楼承板1,钢筋桁架楼承板1的定位应准确,钢筋桁架楼承板1铺设前,按图纸所示起始位置放模板面板11基准线。

53.具体地,上述步骤103,所述顺次铺设其他钢筋桁架楼承板1,包括:

54.采用侧向搭接方式顺次铺设其他钢筋桁架楼承板1;

55.处理边角位置;

56.各钢筋桁架楼承板1装配完毕后,将钢筋桁架楼承板1端部的竖向钢筋与钢筋点焊牢固;沿钢筋桁架楼承板1宽度方向,将钢筋桁架楼承板1模板面板11下弦钢筋通过外加钢筋与钢梁点焊,焊点间距优选地≤200mm。点焊可优选地采用电阻点焊。

57.需要注意的是,在实施过程中,镀锌钢板不搭接于梁上,便于拆卸。每层钢筋桁架12的模板面板11铺设宜根据施工图起始位置由一侧开始依次进行铺设。

58.在钢筋桁架楼承板1铺设一个区格后,应及时各钢筋桁架楼承板1进行连接处理,保证搭接处连接可靠。

59.具体地,所述顺次铺设其他钢筋桁架楼承板1,还包括:

60.在各钢筋桁架楼承板1的搭接处用拉铆钉固定;

61.对各钢筋桁架楼承板1进行堵缝,避免其模板面板11与钢筋桁架12四周漏浆。

62.需要注意的是,重复使用的钢筋桁架楼承板1的模板,在满足间距的要求下,搭接处可在旧孔处拉铆钉固定。

63.可选地,所述顺次铺设其他钢筋桁架楼承板1,还包括:严格按照节点图样处理节点位置;

64.所述节点位置包括:楼承板的留洞、与梁或混凝土模板的搭接堵缝处、柱或混凝土剪力墙处、升降板处、边模板、混凝土泵管洞口、临时支撑。

65.需要说明的是,在严格按照节点图样处理节点位置时,定位要准确,连接应牢固,保证钢筋桁架楼承板1混凝土浇筑成型,以及模板面板11的顺利拆除。

66.步骤104,钢筋桁架楼承板1铺设完毕后,使用连接件13将各个钢筋桁架楼承板1捆扎绑扎牢固。

67.优选地,所述连接件13包括连接钢筋、支座钢筋和双丝双扣。其中,支座钢筋包括支座竖筋131和支座水平钢筋132。

68.进一步,上述步骤104中,所述使用连接件13将各个钢筋桁架楼承板1捆扎绑扎牢固,包括:

69.按设计要求,使用连接钢筋将各个钢筋桁架楼承板1连接,于底部设置支座钢筋,并将竖直设置的连接钢筋连接钢筋桁架楼承板1的竖直方向;

70.将连接钢筋和支座钢筋与钢筋桁架楼承板1使用双丝双扣绑扎牢固,确保各个钢筋桁架楼承板1连成一个整体。

71.在一种实施方式中,所述使用连接件13将各个钢筋桁架楼承板1捆扎绑扎牢固之后,所述方法还包括:

72.在钢筋桁架楼承板1之间敷设柔性线管;

73.浇筑混凝土前,清理钢筋桁架楼承板1的模板面板11上的积灰和焊渣。

74.柔性线管应采用柔韧性较好的材料,在钢筋桁架楼承板1的钢筋桁架12之间按图纸要求敷设。

75.步骤105,浇筑混凝土,混凝土强度达到要求后,拆除钢筋桁架楼承板1的模板面板11。

76.浇筑混凝土时,要避免对钢筋桁架楼承板1造成冲击,防止钢筋桁架楼承板1局部承载力过大等,保证混凝土顺利浇筑。

77.具体地,所述拆除钢筋桁架楼承板1的模板面板11,包括:

78.先拆去安装时设置的临时支撑,再依次拆去连接件13及钢筋桁架楼承板1的模板面板11。

79.需要注意的是,模板面板11拆除后不允许高空下抛,应转接放置整齐,不允许强力,以免拆除引起构件较大变形,影响后续使用。

80.步骤106,清理拆下来的连接件13和钢筋桁架楼承板1的模板面板11,重复利用时,在钢筋桁架楼承板1的模板面板11刷脱模剂。

81.其余辅助设置的控制件中,除塑料套筒留下,其余取出。

82.相对于现有技术,本发明的自承式钢筋桁架12模板体系施工方法通过拼装、吊装、铺设钢筋桁架楼承板1,使用连接件13将各个钢筋桁架楼承板1捆扎绑扎牢固,混凝土强度达到要求后,拆除钢筋桁架楼承板1的模板面板11,整个施工过程无需大量的支撑体系,且模板拆卸方便,便于周转,人工方面无需外加支撑体系,构件工厂流水化生产,直接吊装至现场铺装即可,大大减少劳动力(主要是木工)投入,在当今建筑市场工人费较高的背景下经济效益可观,解决了现有技术中支模方式需要大量的人工,施工周期长,材料浪费严重,支撑周转能耗大,成本高等问题。本发明的自承式钢筋桁架12模板体系施工方法具有绿色环保、可拆卸、施工周期短、节约材料、周转能耗小、节省人工和成本等特点。

83.以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。