1.本发明涉及聚酰胺技术领域,具体涉及一种超高韧性支化聚酰胺共聚物的制备方法、制得的聚酰胺共聚物。

背景技术:

2.尼龙(nylon)是聚酰胺(polyamide)的俗称,简称为pa,是分子主链上含有重复酰胺基团—[nhco]—的热塑性树脂总称,包括脂肪族pa、半芳香族pa和芳香族pa。聚酰胺一般由氨基酸缩聚、内酰胺开环聚合、二元酸与二元胺缩聚三种方法得到。聚酰胺是五大工程塑料之一,产量巨大,已经应用在各行各业中成为不可缺少的结构材料。其主要性能特点有:(1)力学性能优良,机械强度高,韧性好;(2)自润滑性好、耐摩擦性好、摩擦系数小;(3)耐热性优良,热变形温度高,可以长期高温下使用;(4)电绝缘性能优异,是优良的电气材料;(5)耐候性优良;(6)由于存在酰胺键,尼龙的吸水性大。

[0003]

在生活中的汽车、电气、电子、能源等各个领域,聚酰胺的应用都十分广泛,但是目前市面上销售量较大的为力学性能一般、吸水率较高的pa6与pa66,在一些航空航天、军工领域则使用长链聚酰胺如pa11、pa12、pa9t、pa10t等特种聚酰胺。但其性能较为单一,而且较难实现共聚,难以以较低的成本、较简单的方法,得到性能可调的聚酰胺共聚物。

[0004]

公开号为cn1497005a的专利公开一种聚酰胺及树脂组合物,其采用二甲基戊二胺和壬二酸作为部分原料合成了聚酰胺,研究了其铁电性、溶解性、绝缘性,但是并没有研究其力学性能。

技术实现要素:

[0005]

本发明所要解决的技术问题在于提供一种超高韧性聚酰胺共聚物的方法,可以通过调节发生酯化反应酰胺盐的含量,调节聚酰胺共聚物的力学性能。

[0006]

本发明通过以下技术手段实现解决上述技术问题:

[0007]

一种超高韧性支化聚酰胺共聚物的制备方法,包括以下步骤:

[0008]

(1)用溶剂a溶解直链二元酸获得直链二元酸溶液,用溶剂b溶解二元胺b获得二元胺溶液b,用溶剂c溶解二元胺c获得二元胺溶液c;

[0009]

所述二元胺b包括直链二元胺或直链二元胺与带有不发生反应侧基的二元胺,所述二元胺c包括带有发生反应侧基的二元胺;

[0010]

(2)将二元胺溶液b滴加至直链二元酸溶液中,混合,获得酰胺盐溶液b;将二元胺溶液c滴加至直链二元酸溶液中,混合后收集沉淀,获得酰胺盐c;

[0011]

(3)将酰胺盐溶液b与酰胺盐c加入到反应釜中,加入催化剂,进行熔融缩聚,获得超高韧性支化聚酰胺共聚物。

[0012]

有益效果:本发明通过调节带有发生反应侧基的二元胺的量,可以调控聚酰胺共聚物的网络结构,得到性能不同的支化聚酰胺共聚物,制得的聚酰胺共聚物力学性能优良,

拉伸断裂韧性达到295.7mj/m3,吸水率较低,熔点在120

‑

170℃之间,降解温度大于350℃,拥有较宽的加工窗口温度,适合熔融共混增韧、熔融挤出纺丝、吹塑薄膜及热熔胶等应用领域。

[0013]

同时使用带有不发生反应侧基的二元胺制备的酰胺盐为液体状态,可以较好的与固体状态的酰胺盐混合均匀得到均匀的酰胺盐溶液,且液体状酰胺盐传热速率快,热量传递均匀,不易出现熔融聚合中经常发生的局部过热导致物料反应程度不均匀的问题。

[0014]

优选地,所述步骤(2)中调整酰胺盐溶液b的ph值至6.5

‑

7.5,然后加热蒸发溶剂浓缩为溶质质量分数为60

‑

80%的酰胺盐溶液。

[0015]

有益效果:调节ph值,使溶液保持中性,避免二元酸或二元胺过量导致聚合物被封端。

[0016]

优选地,所述ph值为6.8

‑

7.4。

[0017]

优选地,所述步骤(2)中调整酰胺盐溶液c的ph值至6.5

‑

7.5,然后收集沉淀物,干燥后,获得酰胺盐c。

[0018]

有益效果:调节ph值,使溶液保持中性,避免二元酸或二元胺过量导致聚合物被封端。

[0019]

优选地,所述ph值为6.8

‑

7.4。

[0020]

优选地,所述步骤(2)溶液中直链二元酸与二元胺b的摩尔比为0.98:1

‑

1.02:1,所述步骤(3)溶液中直链二元酸与二元胺c的摩尔比为0.98:1

‑

1.02:1。

[0021]

优选地,所述二元胺占二元胺和直链二元酸总质量的35

‑

40%;二元酸占二元胺和直链二元酸总质量的60

‑

65%。

[0022]

优选地,所述步骤(3)中酰胺盐溶液b的质量分数为89

‑

97%,酰胺盐c的质量分数为2

‑

10%,催化剂的质量分数为1

‑

2%。

[0023]

优选地,所述步骤(3)中熔融缩聚包括以下步骤:先升温至100

‑

120℃保持1

‑

2h,然后升温至150

‑

170℃进行2

‑

3h预聚,通过吹扫气脱去反应产生的水,形成具有一定粘度的预聚物,再升温至200

‑

280℃通过抽真空脱去反应产生的水,4

‑

8h后达到预计的粘度,停止加热,在氮气氛围下加压出料,得到超高韧性支化聚酰胺共聚物。

[0024]

优选地,所述直链二元酸为丙二酸、丁二酸、戊二酸、己二酸、庚二酸、辛二酸、壬二酸、癸二酸、十一烷二酸、十二烷二酸、十三烷二酸或十四烷二酸。

[0025]

优选地,所述带有不发生反应侧基的二元胺为2

‑

甲基戊二胺、1,2

‑

丙二胺、1,3

‑

二氨基戊烷、2,2

‑

二甲基

‑

1,3

‑

丙二胺2,4

‑

二氨基苯酚或4

‑

氟

‑

1,3

‑

二氨基苯。

[0026]

优选地,所述直链二元胺为乙二胺、1,3

‑

丙二胺、1,4

‑

二氨基丁烷、1,5

‑

戊二胺、1,6

‑

己二胺、2,2,4

‑

三甲基

‑

1,6

‑

己二胺、2,4,4

‑

三甲基

‑

1,6

‑

己二胺、顺

‑

1,4

‑

环己二胺、反

‑

1,4

‑

环己二胺、1,8

‑

辛二胺、1,9

‑

壬二胺、1,10

‑

癸二胺、十二烷二胺、十三烷二胺、十四烷二胺、环己二胺、甲基环己二胺、对苯二胺、间苯二胺或二甲基二胺。

[0027]

优选地,所述带有发生反应侧基发生酯化反应的二元胺为1,3

‑

二氨基

‑

二丙醇或2,4

‑

二氨基苯酚。

[0028]

优选地,所述催化剂为亚磷酸钠、次磷酸钠、醋酸锌中的一种。

[0029]

优选地,所述溶剂a、溶剂b、溶剂c均包括水、甲醇、乙醇中的至少一种。

[0030]

本发明还提供采用上述方法制得的超高韧性支化聚酰胺共聚物。

[0031]

有益效果:制得的聚酰胺共聚物力学性能优良,拉伸韧性达到295.7mj/m3,吸水率较低,熔点在120

‑

170℃之间,降解温度大于350℃,拥有较宽的加工窗口温度,适合熔融共混增韧、熔融挤出纺丝、吹塑薄膜及热熔胶等应用领域。

[0032]

本发明的优点在于:本发明通过调节带有发生反应侧基的二元胺的量,可以调控聚酰胺共聚物的网络结构,得到性能不同的聚酰胺共聚物,制得的聚酰胺共聚物力学性能优良,拉伸断裂韧性达到295.7mj/m3,吸水率较低,熔点在120

‑

170℃之间,降解温度大于350℃,拥有较宽的加工窗口温度,适合熔融共混增韧、熔融挤出纺丝、吹塑薄膜及热熔胶等应用领域。

[0033]

同时使用带有不发生反应侧基的二元胺制备的酰胺盐为液体状态,可以较好的与固体状态的酰胺盐混合均匀得到均匀的酰胺盐溶液,且液体状酰胺盐传热速率快,热量传递均匀,不易出现熔融聚合中经常发生的局部过热导致物料反应程度不均匀的问题。

附图说明

[0034]

图1为本发明实施例中二元酸与二元胺成酰胺盐结构式;

[0035]

图2为本发明实施例中1,3

‑

二氨基

‑2‑

丙醇与癸二酸成酰胺盐的结构式及核磁共振图谱;

[0036]

图3为本发明实施例中1,3

‑

二氨基

‑2‑

丙醇与壬二酸成酰胺盐的结构式及核磁共振图谱;

[0037]

图4为本发明实施例中二甲基戊二胺与癸二酸成酰胺盐的结构式及核磁共振图谱;

[0038]

图5为本发明实施例中1,2

‑

丙二胺与癸二酸成酰胺盐的结构式及核磁共振图谱;

[0039]

图6为本发明实施例中酰胺盐经熔融缩聚得到聚酰胺共聚物网络结构式;

[0040]

图7为本发明实施例2、3、4中聚酰胺共聚物的傅里叶红外光谱图;

[0041]

图8为本发明实施例和对比例中聚酰胺共聚物的热失重图;

[0042]

图9为本发明实施例和对比例中聚酰胺共聚物的dsc图;

[0043]

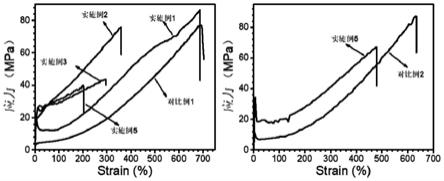

图10为本发明实施例和对比例中聚酰胺共聚物力学拉伸性能图。

具体实施方式

[0044]

为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0045]

下述实施例中所用的试验材料和试剂等,如无特殊说明,均可从商业途径获得。

[0046]

实施例中未注明具体技术或条件者,均可以按照本领域内的文献所描述的技术或条件或者按照产品说明书进行。

[0047]

实施例1

[0048]

超高韧性支化聚酰胺共聚物的制备方法,具体包括以下步骤:

[0049]

(1)将202g癸二酸用600ml乙醇加热至60℃溶解,116g二甲基戊二胺用200ml乙醇稀释后逐滴加入到溶解好的二酸溶液中,混合约10h后,测量其ph值,并调整为6.5

‑

7.5,加

热蒸发溶剂浓缩为约70%的酰胺盐溶液b备用,此酰胺盐溶液b为无法支化酰胺盐。

[0050]

(2)将4.2g癸二酸用15ml乙醇加热溶解,1.8g 1,3

‑

二氨基

‑2‑

丙醇用10ml乙醇稀释后逐滴加入到溶解好的二酸溶液中,混合约10h后,测量其ph值,并调整为6.5

‑

7.5,将产生的沉淀物过滤收集起来,在真空干燥箱中50℃烘干12h,得到酰胺盐c,为支化酰胺盐。

[0051]

(3)将浓缩后的无法支化酰胺盐溶液b与支化酰胺盐c加入到高温高压反应釜中,加入1%总重量的分数的催化剂次磷酸钠,首先升温至100℃保持2h除去乙醇溶剂与水,缓慢升温至150℃进行2h预聚,通过吹扫气脱去反应产生的水,形成具有一定粘度的预聚物。再升温至200

‑

280℃通过抽真空脱去反应产生的水,约6h后结束反应,停止加热,在氮气氛围下加压出料,得到聚酰胺共聚物成品。

[0052]

通过实施例1得到的聚酰胺共聚物中无法支化酰胺盐与支化酰胺盐的摩尔比为98:2,其中无法支化酰胺盐的质量为318g,无法支化酰胺盐的相对分子质量为318g/mol,支化酰胺盐的质量为6g,支化酰胺盐的相对分子质量为292g/mol,二者摩尔比为98:2。

[0053]

实施例2

[0054]

超高韧性支化聚酰胺共聚物的制备方法,具体包括以下步骤:

[0055]

(1)将202g癸二酸用600ml乙醇加热至60℃溶解,116g二甲基戊二胺用200ml乙醇稀释后逐滴加入到溶解好的二酸溶液中,混合约10h后,测量其ph值,并调整为6.5

‑

7.5,加热蒸发溶剂浓缩为约70%的酰胺盐溶液b备用,此酰胺盐溶液b为无法支化酰胺盐。

[0056]

(2)将6.4g癸二酸用20ml乙醇加热溶解,2.9g1,3

‑

二氨基

‑2‑

丙醇用20ml乙醇稀释后逐滴加入到溶解好的二酸溶液中,混合约10h后,测量其ph值,并调整为6.5

‑

7.5,将产生的沉淀物过滤收集起来,在真空干燥箱中50℃烘干12h,得到酰胺盐c,为支化酰胺盐。

[0057]

(3)将浓缩后的无法支化酰胺盐溶液b与支化酰胺盐c加入到高温高压反应釜中,加入1%总重量的分数的催化剂次磷酸钠,首先升温至100℃保持2h除去乙醇溶剂与水,缓慢升温至150℃进行2h预聚,通过吹扫气脱去反应产生的水,形成具有一定粘度的预聚物。再升温至200

‑

280℃通过抽真空脱去反应产生的水,约6h后结束反应,停止加热,在氮气氛围下加压出料,得到聚酰胺共聚物成品。

[0058]

通过实施例2得到的聚酰胺共聚物中无法支化酰胺盐与支化酰胺盐的摩尔比例为97:3,计算过程同实施例1。

[0059]

实施例3

[0060]

超高韧性支化聚酰胺共聚物的制备方法,具体包括以下步骤:

[0061]

(1)将202g癸二酸用600ml乙醇加热至60℃溶解,116g二甲基戊二胺用200ml乙醇稀释后逐滴加入到溶解好的二酸溶液中,混合约10h后,测量其ph值,并调整为6.5

‑

7.5,加热蒸发溶剂浓缩为约70%的酰胺盐溶液b备用,此酰胺盐溶液b为无法支化酰胺盐。

[0062]

(2)将10.7g癸二酸用40ml乙醇加热溶解,4.8g1,3

‑

二氨基

‑2‑

丙醇用20ml乙醇稀释后逐滴加入到溶解好的二酸溶液中,混合约10h后,测量其ph值,并调整为6.5

‑

7.5,将产生的沉淀物过滤收集起来,在真空干燥箱中50℃烘干12h,得到酰胺盐c,为支化酰胺盐。

[0063]

(3)将浓缩后的无法支化酰胺盐溶液b与支化酰胺盐c加入到高温高压反应釜中,加入1%总重量的分数的催化剂次磷酸钠,首先升温至100℃保持2h除去乙醇溶剂与水,缓慢升温至150℃进行2h预聚,通过吹扫气脱去反应产生的水,形成具有一定粘度的预聚物。再升温至200

‑

280℃通过抽真空脱去反应产生的水,约6h后结束反应,停止加热,在氮气氛

围下加压出料,得到聚酰胺共聚物成品。

[0064]

通过实施例3得到的聚酰胺共聚物中无法支化酰胺盐与支化酰胺盐的摩尔比为95:5,计算过程同实施例1。

[0065]

实施例4

[0066]

超高韧性支化聚酰胺共聚物的制备方法,具体包括以下步骤:

[0067]

(1)将202g癸二酸用600ml乙醇加热至60℃溶解,116g二甲基戊二胺用200ml乙醇稀释后逐滴加入到溶解好的二酸溶液中,混合约10h后,测量其ph值,并调整为6.5

‑

7.5,加热蒸发溶剂浓缩为约70%的酰胺盐溶液b备用,此酰胺盐溶液b为无法支化酰胺盐。

[0068]

(2)将22.5g癸二酸用乙醇加热溶解,10g1,3

‑

二氨基

‑2‑

丙醇用乙醇稀释后逐滴加入到溶解好的二酸溶液中,混合约10h后,测量其ph值,并调整为6.5

‑

7.5,将产生的沉淀物过滤收集起来,在真空干燥箱中50℃烘干12h,得到酰胺盐c,为支化酰胺盐。

[0069]

(3)将浓缩后的无法支化酰胺盐溶液b与支化酰胺盐c加入到高温高压反应釜中,加入1%总重量的分数的催化剂次磷酸钠,首先升温至100℃保持2h除去乙醇溶剂与水,缓慢升温至150℃进行2h预聚,通过吹扫气脱去反应产生的水,形成具有一定粘度的预聚物。再升温至200

‑

280℃通过抽真空脱去反应产生的水,约6h后结束反应,停止加热,在氮气氛围下加压出料,得到聚酰胺共聚物成品。

[0070]

通过实施例4得到的聚酰胺共聚物中无法支化酰胺盐与支化酰胺盐的摩尔比为90:10,计算过程同实施例1。

[0071]

实施例5

[0072]

超高韧性支化聚酰胺共聚物的制备方法,具体包括以下步骤:

[0073]

(1)将188g壬二酸用600ml乙醇加热至60℃溶解,116g二甲基戊二胺用乙醇稀释后逐滴加入到溶解好的二酸溶液中,混合约10h后,测量其ph值,并调整为6.5

‑

7.5,加热蒸发溶剂浓缩为约60

‑

80%的酰胺盐b溶液备用,此酰胺盐溶液b为无法支化酰胺盐。

[0074]

(2)将9.9g壬二酸用乙醇加热溶解,4.8g1,3

‑

二氨基

‑2‑

丙醇用乙醇稀释后逐滴加入到溶解好的二酸溶液中,混合约10h后,测量其ph值,并调整为6.5

‑

7.5,将产生的沉淀物过滤收集起来,在真空干燥箱中50℃烘干12h,得到酰胺盐c,为支化酰胺盐。

[0075]

(3)将浓缩后的无法支化酰胺盐溶液b与支化酰胺盐c加入到高温高压反应釜中,加入1%总重量的分数的催化剂次磷酸钠,首先升温至100℃保持2h除去乙醇溶剂与水,缓慢升温至150℃进行2h预聚,通过吹扫气脱去反应产生的水,形成具有一定粘度的预聚物。再升温至200

‑

280℃通过抽真空脱去反应产生的水,约6h后结束反应,停止加热,在氮气氛围下加压出料,得到聚酰胺共聚物成品。

[0076]

通过实施例5得到的聚酰胺共聚物中无法支化酰胺盐与支化酰胺盐的摩尔比为95:5,其中无法支化酰胺盐的质量为304g,无法支化酰胺盐的相对分子质量为304g/mol,支化酰胺盐的质量为14.7g,支化酰胺盐的相对分子质量为278g/mol,二者摩尔比为95:5。

[0077]

对比例1

[0078]

聚酰胺共聚物的制备方法,包括以下步骤:

[0079]

(1)将202g癸二酸用600ml乙醇加热至60℃溶解,116g二甲基戊二胺用200ml乙醇稀释后逐滴加入到溶解好的二酸溶液中,混合约10h后,测量其ph值,并调整为6.5

‑

7.5,加热蒸发溶剂浓缩为约70%的酰胺盐溶液b备用,此酰胺盐b为无法支化酰胺盐。

[0080]

(2)将浓缩后的酰胺盐溶液加入到高温高压反应釜中,加入1%总重量的分数的催化剂次磷酸钠,首先升温至100℃保持2h除去乙醇溶剂与水,缓慢升温至150℃进行2h预聚,通过吹扫气脱去反应产生的水,形成具有一定粘度的预聚物。再升温至200

‑

280℃通过抽真空脱去反应产生的水,约6h后结束反应,停止加热,在氮气氛围下加压出料,得到聚酰胺共聚物成品。

[0081]

通过对比例1得到的聚酰胺共聚物中无法支化酰胺盐与支化酰胺盐的摩尔比为100:0。

[0082]

对比例2

[0083]

聚酰胺共聚物的制备方法,包括以下步骤:

[0084]

(1)将188g壬二酸用600ml乙醇加热至60℃溶解,116g二甲基戊二胺用200ml乙醇稀释后逐滴加入到溶解好的二酸溶液中,混合约10h后,测量其ph值,并调整为6.5

‑

7.5,加热蒸发溶剂浓缩为约70%的酰胺盐溶液备用,此酰胺盐为无法支化酰胺盐。

[0085]

(2)将浓缩后的无法支化酰胺盐溶液与支化酰胺盐加入到高温高压反应釜中,加入1%总重量的分数的催化剂次磷酸钠,首先升温至100℃保持2h除去乙醇溶剂与水,缓慢升温至150℃进行2h预聚,通过吹扫气脱去反应产生的水,形成具有一定粘度的预聚物。再升温至200

‑

280℃通过抽真空脱去反应产生的水,约6h后结束反应,停止加热,在氮气氛围下加压出料,得到聚酰胺共聚物成品。

[0086]

通过对比例2得到的聚酰胺共聚物中无法支化酰胺盐与支化酰胺盐的摩尔比为100:0。

[0087]

实验数据与表征:

[0088]

图1为二元酸与二元胺呈酰胺盐的结构式,带侧基的二元胺与二元酸也可以很好的成盐,如使用1,3

‑

二氨基

‑2‑

丙醇、二甲基戊二胺、1,2

‑

丙二胺与癸二酸、壬二酸成酰胺盐的结构式,分别如图2

‑

图5所示。

[0089]

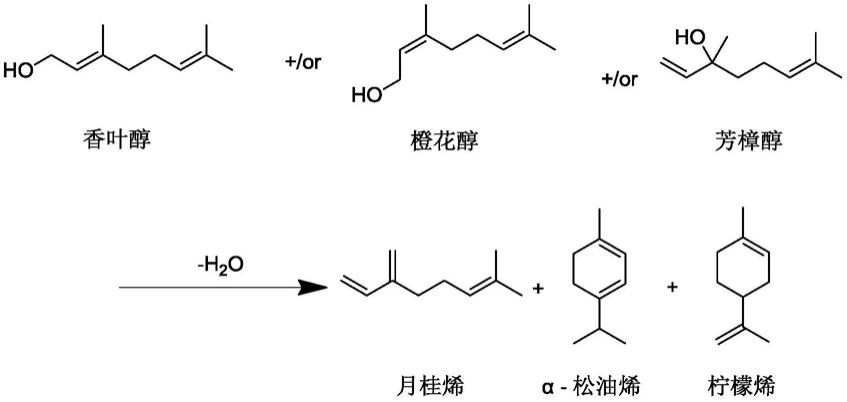

酰胺盐经熔融缩聚得到超高韧性聚酰胺共聚物包括支化部分与未支化部分,两部分具体结构式如下:

[0090][0091]

其中主链上r1为一个或若干个亚甲基、环己基、苯基等,侧基r2为甲基等,侧基r3为羟基等。支化的分子链段内会有酯键产生,而未支化的部分则为常规的聚酰胺链段。其中n、m均为整数,60≤n≤200,0≤m≤20。

[0092]

酰胺盐经熔融缩聚得到聚酰胺共聚物网络结构式,示意图如6所示。

[0093]

聚酰胺共聚物的结构用傅里叶红外光谱进行表征,如图7所示,通过实施例2、3、4

的红外光谱数据可以看出除1740cm

‑1处的酯基随支化度的上升而相对增加外,其余峰均无变化,可以证明添加支化反应的二元胺不会大幅改变聚合物的结构。

[0094]

按照标准iso 62方法4。对聚酰胺共聚物的吸水率进行测试,实施例1在50%湿度22℃下放置24h,吸水率为0.45

‑

0.48%,全吸水率为4.3

‑

4.8%;实施例2在50%湿度22℃下放置24h,吸水率为0.43

‑

0.47%,全吸水率为4.2

‑

4.7%。

[0095]

聚酰胺共聚物热力学性能,其热降解性能用热重分析仪进行表征,测试结果如图8所示,其降解温度均大于300℃,具有良好的热稳定性能,初始降解温度为320

‑

350℃,可以看出随着支化度的增加初始降解温度会略微降低。

[0096]

聚酰胺共聚物热力学性能表征,其玻璃化温度、熔点用差示扫描量热仪(dsc)进行表征,测定结果图9所示,其玻璃化温度没有太多改变,约为35

‑

40℃,但是随着支化度的增加,聚酰胺共聚物的熔点从162℃降低至151℃,同时其熔融峰也在减小,从两个熔融峰逐渐变为一个熔融峰。

[0097]

将聚酰胺共聚物通过真空模压机制备为薄片,用哑铃型裁刀裁剪为标准样条,按照标准iso527

‑

1测试其力学拉伸性能,拉伸速度为10mm/min,环境温度为20

‑

25℃。测定结果如表1和图10所示。可以看出,随着支化度的增加,聚酰胺共聚物的应变发生降低,但是其屈服应力相应得到提高,最大应力先升高后因应变降低而同时降低。聚酰胺共聚物的韧性也呈现出先增大后减小的趋势。

[0098]

表1为实施例1

‑

实施例5聚酰胺共聚物各项性能及测试结果

[0099][0100]

从表1和图10的力学性能分析可以看出,加入支化酰胺盐制备出的聚酰胺共聚物的屈服强度有了较高的提升,未支化的聚酰胺的屈服强度,对比例1约为5mpa、对比例2约为10mpa,而支化后的聚酰胺共聚物其屈服强度均在20mpa以上,甚至超过30mpa。在较低的支化程度时,如实施例1,其韧性还会有较高的提升,通过应力应变曲线计算出其韧性为295.7mj/m3,大于未支化聚酰胺的韧性。当支化程度较高时,由于聚合物网络结构被固定,屈服强度进一步提升,但是韧性开始下降。由于不同的支化度形成的聚合物网络结构有所差异,造成了无法支化酰胺盐溶液与支化酰胺盐共聚得到的共聚物相比于单独采用无法支化酰胺盐制备出的聚合物性能有较大的差异。

[0101]

支化酰胺盐中的羟基在低温下不会与羧基发生反应,在聚合反应前期主要发生的是羧基与氨基的缩合,共聚物主要为预聚反应,在反应后期温度上升至200℃以上后才会发生羧基和羟基的酯化反应,形成支化结构。此时形成的支化结构会赋予聚合物更优良的性能。

[0102]

以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例

对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。