1.本发明属于金属基复合材料的制备技术领域,具体说是涉及一种梯度增强的钛基复合材料制备方法。

背景技术:

2.钛及钛合金因具有优异的综合力学性能,在航空、航天、船舶、石油、化工、兵器、电子、生物医用等行业得到高度重视和广泛应用。然而,钛合金的强度和耐热性远低于钛基复合材料,同时钛基复合材料的韧性远低于钛合金,在常见的应用背景下极需外强内韧的钛材。因此,需要通过连续控制内部组成和微细结构的变化,消除两者间界面,使钛基复合材料的外强内韧,提高耐热性和机械性能。因此,如何采用合适的工艺来实现这一技术要求,成为急需要解决的技术难题。

技术实现要素:

3.本发明的目的在于提供一种梯度增强的钛基复合材料制备方法,解决了如何快速制备梯度增强的钛基复合材料的技术问题,消除了复合材料两者间的界面,既发挥了钛合金的韧性也发挥了钛基复合材料的高强和耐高温特性,提高了耐热性和机械性能。

4.一种梯度增强的钛基复合材料制备方法,包括以下步骤:

5.步骤s1:将钛球粉(50

‑

350目) tib2(≤4μm) 酒精混合,并在具有惰性保护气体的球磨罐中进行低能球磨;

6.步骤s2:球磨后的混合粉料在真空干燥炉内干燥;

7.步骤s3:将钛球粉放入可拆解模具内利用液压机压坯,再将压坯后球粉取出放入45#钢包套内,且中心重合;

8.步骤s4:将干燥后的混合粉放入球粉坯料与钢包套之间的空间,利用组合式压头在中心坯料保压的情况下压坯,然后将钢包套盖焊接到钢包套顶端,封闭包套;

9.步骤s5:将钢锭放入高温箱内进行预烧结,后取出放置在空气冷却至室温;

10.步骤s6:将预烧结后钢锭放置在高温炉中保温,一段时间后取出,并迅速在挤压机中挤压,得到钛基复合材料的挤压棒材。

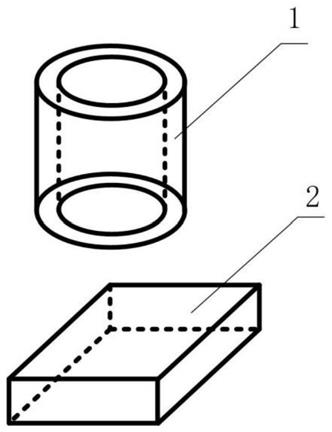

11.所述步骤s3中,可拆解模具为h25#钢,且由内径30mm、外径40mm、高度40mm的上模1和底模2为40mm

×

40mm

×

10mm的钢板组成;钢包套内径为39mm、高度为45mm。

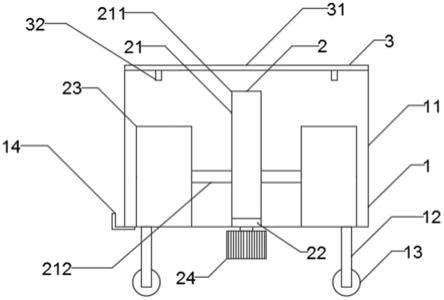

12.所述步骤s4中,组合式压头由内压头6和外压头7组成,内压头6与组合式压头上端盖3之间由高强弹簧连接4,外压头7与组合式本体5为一体连接,内压头6直径30mm,外压头7内径30mm、外径39mm。

13.所述步骤s5中,所述高温箱的温度为900

‑

1200℃(晶须快速长大温度段),所述预烧结时间为1

‑

4h(晶须长大至连接相邻钛球体)。

14.所述步骤s6中,所述挤压棒材在所述挤压机的作用下晶须长度方向研究挤压方向分布,所述挤压机挤压比为7

‑

25。

15.本发明达成以下显著效果:

16.(1)复合压坯后tib2颗粒分布界面处的钛合金球体和混合粉末球体中间,在预烧结过程中tib2中的b原子会向混合粉的钛球和未混合的钛合金球体同时扩散,界面处b原子与ti原子反应即将生成新相tib,生成的tib向钛基体内生长,初步消除界面。

17.(2)在挤压过程中,tib向挤压方向转转,基体向晶须处流程,位错积累,促进动态再结晶,最终消除界面。

18.(3)复合材料外强内韧、无界面,且在挤压力的作用下,晶须沿着挤压方向分布,提高了复合材料的外部强度与内部韧性,充分发挥材料的性能。

19.(4)棒材外部的耐热性被提高,高于内部100

‑

150℃,扩大了材料的高温应用范围。

附图说明

20.图1本发明实施例所公开的界面组织图。

21.图2本发明实施例所公开的可拆解压坯模具结构组成图。

22.图3本发明实施例所公开的组合式压头组成图。

具体实施方式

23.为了能更加清楚说明本方案的技术特点,下面通过具体实施方式,对本方案进行阐述。

24.一种梯度增强的钛基复合材料制备方法,包括以下步骤:

25.步骤s1:将钛球粉(50

‑

350目) tib2(≤4μm) 酒精混合,并在具有惰性保护气体的球磨罐中进行低能球磨;

26.步骤s2:球磨后的混合粉料在真空干燥炉内干燥;

27.步骤s3:将钛球粉放入可拆解模具内利用液压机压坯,再将压坯后球粉取出放入45#钢包套内,且中心重合;

28.步骤s4:将干燥后的混合粉放入球粉坯料与钢包套之间的空间,利用组合式压头在中心坯料保压的情况下压坯,然后将钢包套盖焊接到钢包套顶端,封闭包套;

29.步骤s5:将钢锭放入高温箱内进行预烧结,后取出放置在空气冷却至室温;

30.步骤s6:将预烧结后钢锭放置在高温炉中保温,一段时间后取出,并迅速在挤压机中挤压,得到钛基复合材料的挤压棒材。

31.步骤s1中,球磨的转速为50

‑

300r/min,球磨时间为4

‑

10h。

32.步骤s3中,可拆解模具为h25#钢,且由内径30mm、外径40mm、高度40mm的上模1和底模2为40mm

×

40mm

×

10mm的钢板组成;钢包套内径为39mm、高度为45mm。

33.步骤s4中,组合式压头由内压头6和外压头7组成,内压头6与组合式压头上端盖3之间由高强弹簧连接4,外压头7与组合式压头本体5一体连接,内压头6直径30mm,外压头7内径30mm、外径39mm。

34.步骤s5中,复合压坯后tib2颗粒分布界面处的钛合金球体和混合粉末球体中间,在预烧结过程中tib2中的b原子会向混合粉的钛球和未混合的钛合金球体同时扩散,界面处b原子与ti原子反应即将生成新相tib,生成的tib向钛基体内生长,初步消除界面。

35.步骤s6中,tib向挤压方向旋转,位错积累,促进动态再结晶,基体随着晶须转动的

流动,解决了界面难题。

36.本发明未经描述的技术特征可以通过或采用现有技术实现,在此不再赘述,当然,上述说明并非是对本发明的限制,本发明也并不仅限于上述举例,本技术领域的普通技术人员在本发明的实质范围内所做出的变化、改型、添加或替换,也应属于本发明的保护范围。

技术特征:

1.一种梯度增强的钛基复合材料制备方法,其特征在于,包括以下步骤:1)复合压坯将钛球粉放入内径为30mm、高度为40mm的可拆解模具内利用液压机压坯;再将压坯后球粉取出放入内径为39mm、高度为45mm的钢包套内,且中心重合;最后干燥后的混合粉放入球粉坯料与钢包套之间的空间,利用组合式压头在中心坯料保压的情况下压坯。2)预烧结 挤压将焊上盖的坯料包套放入高温炉内预烧结,取出后放入空气中冷却;再将预烧结后的坯料放入预期挤压温度的高温炉内保温,取出后放入液压挤压机内挤压,得到梯度增强的钛基复合材料。2.根据权利要求1所述的梯度增强的钛基复合材料制备方法,其特征在于,所述步骤1)中,可拆解模具材质为h25#钢,且由内径30mm、外径40mm、高度40mm的上模和底模为40mm

×

40mm

×

10mm的钢板组成。3.根据权利要求1所述的梯度增强的钛基复合材料制备方法,其特征在于,所述步骤1)中,组合式压头由内压头和外压头组成,内压头与组合式压头上端盖之间由高强弹簧连接,外压头与组合式压头本体一体连接,内压头直径30mm,外压头内径30mm、外径39mm。4.根据权利要求1所述的梯度增强的钛基复合材料制备方法,其特征在于,所述步骤2)中,所述高温箱的温度为900

‑

1200℃(晶须快速长大温度段),所述预烧结时间为1

‑

4h(晶须长大至连接相邻钛球体)。5.根据权利要求1所述的梯度增强的钛基复合材料制备方法,其特征在于,所述步骤2)中,所述挤压棒材在所述挤压机的作用下晶须长度方向研究挤压方向分布,所述挤压机挤压比为7

‑

25。

技术总结

本发明提供一种梯度增强的钛基复合材料制备方法,包括以下步骤:将钛球粉 TiB2 酒精混合,并在具有惰性保护气体的球磨罐中进行低能球磨;球磨后的混合粉料在真空干燥炉内干燥;利用液压机对混合粉料进行梯度复合压坯;然后将钢包套盖焊接到钢包套顶端;将钢锭放入高温箱内进行预烧结,后取出放置在空气冷却至室温;将预烧结后的钢锭放置在高温炉中保温,取出后迅速在挤压机中挤压,得到钛基复合材料的挤压棒材。本发明提供的梯度增强的钛基复合材料制备方法,能够快速制备梯度增强的钛基复合材料,消除了复合材料两者间的界面,既发挥了钛合金的韧性优势又发挥了钛基复合材料的耐高温和高强优势,提高了耐热性和机械性能。提高了耐热性和机械性能。提高了耐热性和机械性能。

技术研发人员:侯甲彬 李晓 马强 神伟 孙庶业 任轩 王守宝

受保护的技术使用者:山东交通学院

技术研发日:2021.08.20

技术公布日:2021/11/17

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。