1.本发明涉及在线监测仪器判断技术领域,尤其涉及一种在线监测仪器的性能自动判断方法。

背景技术:

2.在废水处理中,用于监测废水处理各项指标的在线监测仪器在进行验收前,都要做性能测试。按照环保法规定,要做不同的标液浓度,并且是间隔每小时一个数,连续24个数。由于目前都是人工值守,在操作完仪器的步骤后,人员就空闲在原地,等待结果,人工判断结果,并操作下一步骤。这种人工手动操作的方法效率非常的低,且人工消耗成本过高。

技术实现要素:

3.本发明的目的在于针对背景技术中的缺陷,提出一种在线监测仪器的性能自动判断方法,通过测量周期第一阶段的数据监控,可以发现监测仪器核心部件的性能衰减过程,及时的发出警报;通过测量周期第二阶段的数据监控,以及维护操作,能够逐项排除导致测量数据不准的原因;通过将有争议的数据,利用反测仪的测量数据与数据库里的数据对比,对在线监测仪器的性能做出明显的判断。

4.为了解决上述问题,本发明提出了一种在线监测仪器的性能自动判断方法,包括如下步骤:

5.步骤a:校正周期,监测仪器分别测量零标液和量程液,分别读取零标液和量程液的多个检测参数,在一个循环读取周期内,若存在数据更新,则对所读取的零标液的检测参数进行第一次赋值并保存,对所读取量程液的检测参数进行第二次赋值并保存;

6.步骤b:测量周期第一阶段,读取测量标液的实时检测参数,并与第一次赋值的检测参数进行做差,根据做差结果对第一判断变量进行赋值0或1;

7.测量周期第二阶段,分别读取测量标液的设定值和测量标液的当前测量值,对两者进行数据处理,根据数据处理结果对第二判断变量进行赋值0或1;

8.步骤c:当第一判断变量和第二判断变量的赋值的组合为1和1时,执行下一个测量周期,重复步骤b至c,测量次数逐次递减直至为0,测量结束;

9.当第一判断变量和第二判断变量的赋值的组合为0和1,或1和0时,执行润洗操作;

10.当第一判断变量和第二判断变量的赋值的组合为0和0时,执行维护操作;

11.步骤d:获取步骤a至步骤c中的测量正常的检测参数,并进行大数据处理,建立反测数据报表,分析所述反测数据报表以获得监测仪器的核心性能状态。

12.优选的,在所述步骤a中,测量零标液时,包括通过标准modus协议读取监测仪器上零标液的参比信号、测量信号、吸光度变量值、截距变量值和斜率变量值,在一个循环读取周期内,若监测仪器的指定串口存在数据更新,则分别对参比信号、测量信号、吸光度变量值、截距变量值和斜率变量值进行第一次赋值并保存至数据库;

13.测量量程液时,包括通过标准modus协议读取监测仪器上量程液的参比信号、测量

信号、吸光度变量值、截距变量值和斜率变量值,分别对参比信号、测量信号、吸光度变量值、截距变量值和斜率变量值进行第一次赋值并保存至数据库。

14.优选的,在所述步骤b中,包括在测量周期的第一阶段,读取监测仪器的测量标液的实时参比信号,将实时参比信号与数据库中所保存的第一次赋值的参比信号进行做差,得到参比信号做差结果;

15.读取监测仪器的测量标液的实时测量信号,将实时测量信号与数据库中所保存的第一次赋值的测量信号进行做差,得到测量信号做差结果;

16.判断参比信号做差结果是否小于第一预设值且测量信号做差结果小于第二预设值,若是,则第一判断变量赋值为1;若否,则第一判断变量赋值为0。

17.优选的,在所述步骤b中,包括在测量周期的第二阶段,分别读取测量标液的设定值和测量标液的当前测量值,对两者进行数据处理,其中,所述数据处理包括:

18.将测量标液的当前测量值与测量标液的设定值做差,做差结果再除以测量标液的设定值得到数据处理结果;

19.判断数据处理结果是否小于第三预设值,若是,则第二判断变量赋值为1;若否,则第二判断变量赋值为0。

20.优选的,当所述第二判断变量赋值为1时,读取测量标液的当前测量值中的吸光度。

21.优选的,在所述步骤c中,当第一判断变量和第二判断变量的赋值的组合为0和1,或1和0时,执行润洗操作,包括执行如下步骤:

22.步骤c1:将消解池和定量管中剩余试剂排走,抽取空白液进入消解池,通过蠕动泵将空气推进消解池,使消解池处于鼓泡状态,消解池鼓泡预设时间后,排走消解池中的清洗液废水;

23.步骤c2:抽取洗涤剂进入消解池,通过蠕动泵将空气推进消解池,使消解池处于鼓泡状态,消解池鼓泡预设时间后,排走消解池中的洗涤液废水;

24.步骤c3:抽取空白液进入消解池,通过蠕动泵将空气推进消解池,使消解池处于鼓泡状态,消解池鼓泡预设时间后,排走消解池中的清洗液废水;

25.步骤c4:重复执行预设次数的步骤c3后,返回步骤b。

26.优选的,在所述步骤c中,当第一判断变量和第二判断变量的赋值的组合为0和0时,执行维护操作,包括如下步骤:

27.步骤c1:返回步骤a,重复两次读取校正周期中,零标液和量程液的检测参数;

28.步骤c2:若步骤c1中所读取的零标液的两次参比信号的差值、两次测量信号的差值均大于第四预设值,则发出监测仪器信号异常警报;

29.步骤c3:若步骤c1中所读取的零标液的两次吸光度变量值的差值、两次截距变量值的差值以及两次斜率变量值的差值均大于第五预设值,则切换备份零标液并进行零标液的单独校正;

30.步骤c4:若步骤c1中所读取的量程液的两次吸光度变量值的差值、两次截距变量值的差值以及两次斜率变量值的差值均大于第六预设值,则切换备份量程液并进行量程液的单独校正;

31.步骤c5:切换备份测量标液,并进行一次测量周期的测量,返回步骤b。

32.优选的,在所述步骤c中,当执行润洗操作的次数超过预设次数时,则跳转至执行维护操作;

33.当执行维护操作超出预设次数时,则发出监测仪器校正异常警报。

34.优选的,在所述步骤a中,还包括在测量零标液时读取空白标液设定值,在测量量程液时读取量程标液设定值。

35.优选的,所述步骤d还包括如下步骤:

36.步骤d1:将第一判断变量赋值为1以及第二判断变量赋值为1时,所对应的检测参数进行字符标识;

37.步骤d2:根据公式一和公式二获取用于建立反测数据报表的数据;

[0038][0039][0040]

其中:

[0041]

intercept表示用于建立反测数据报表的截距变量值;

[0042]

slope表示用于建立反测数据报表的斜率变量值;

[0043]

range1表示在测量零标液时读取空白标液设定值;

[0044]

range2表示在测量量程液时读取量程标液设定值;

[0045]

calabs1表示在测量零标液时的读取的吸光度变量值;

[0046]

calabs2表示在测量量程液时的读取的吸光度变量值;

[0047]

步骤d3:对反测仪进行校正,将空的比色皿放入光室,调整光度板上的电位器,使反测仪所测量的零标液时的参比信号和测量信号符合步骤d1中所对应的检测参数中的参比信号和测量信号;

[0048]

步骤d4:驱动反测仪,将需要反测的标样装入比色皿并放入光室,读取当前测量的吸光度变量值a,通过公式三获取当前带测量标样的浓度值c;

[0049]

c=intercept slope*a

‑‑

公式三;

[0050]

其中,c表示当前带测量标样的浓度值c;

[0051]

a表示当前测量的吸光度变量值;

[0052]

intercept表示步骤d2中的截距变量值;

[0053]

slope表示步骤d2中的斜率变量值;

[0054]

步骤d5:建立反测数据报表,反测数据报表包括当前带测量标样的浓度值c、测量周期第二阶段读取的测量标液的当前测量值、当前测量的吸光度变量值a、当所述第二判断变量赋值为1时所读取测量标液的当前测量值中的吸光度、截距变量值intercept和斜率变量值slope、测量零标液和量程液时的参比信号、测量信号、测量零标液时读取空白标液设定值以及测量量程液时读取量程标液设定值;

[0055]

对反测数据报表进行数据分析,以判断监测仪器的核心性能状态。

[0056]

本发明的实施例具有以下有益效果:

[0057]

1、本发明通过测量周期第一阶段的数据监控,可以发现监测仪器核心部件的性能

衰减过程,及时的发出警报;

[0058]

2、通过测量周期第二阶段的数据监控,以及维护操作,能够逐项排除导致测量数据不准的原因;

[0059]

3、通过将有争议的数据,利用反测仪的测量数据与数据库里的数据对比,对在线监测仪器的性能做出明显的判断。

附图说明

[0060]

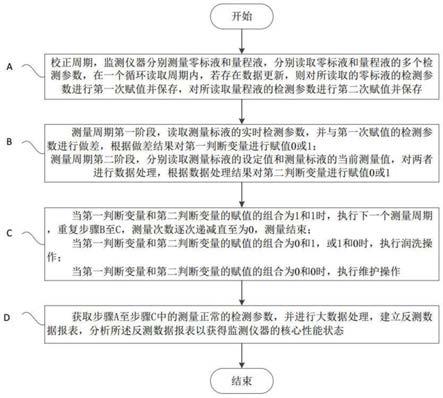

图1是本发明一个实施例的在线监测仪器的性能自动判断方法的流程图。

具体实施方式

[0061]

下面结合附图并通过具体实施方式来进一步说明本发明的技术方案。

[0062]

为了使本技术领域的人员更好地理解本发明方案,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0063]

在本文中提及“实施例”意味着,结合实施例描述的特定特征、结构或特性可以包含在本发明的至少一个实施例中。在说明书中的各个位置出现该短语并不一定均是指相同的实施例,也不是与其它实施例互斥的独立的或备选的实施例。本领域技术人员显式地和隐式地理解的是,本文所描述的实施例可以与其它实施例相结合。

[0064]

在废水处理中,用于监测废水处理各项指标的在线监测仪器在进行验收前,都要做性能测试,由于目前的技术是各个环节的数据都是信息孤岛,没有通过技术手段将数据整合,所以需要人的高度参与,特别是数据有争议时,还需要借助其它仪器相互辩证,导致效率低下,为了解决上述问题,本技术提出了一种在线监测仪器的性能自动判断方法;

[0065]

在本技术中,为了便于理解本技术方案中各个变量值的含义以及阐述清楚多个变量值,本技术在下文实施例中对各个变量值进行命名,命名后的变量值适用于本技术所有实施例且命名不会进行更改;

[0066]

本发明的一种在线监测仪器的性能自动判断方法,如图1所示,包括如下步骤:

[0067]

步骤a:校正周期,监测仪器分别测量零标液和量程液,分别读取零标液和量程液的多个检测参数,在一个循环读取周期内,若存在数据更新,则对所读取的零标液的检测参数进行第一次赋值并保存,对所读取量程液的检测参数进行第二次赋值并保存;

[0068]

优选的,在所述步骤a中,测量零标液时,包括通过标准modus协议读取监测仪器上零标液的参比信号、测量信号、吸光度变量值、截距变量值和斜率变量值,在一个循环读取周期内,若监测仪器的指定串口存在数据更新,则分别对参比信号、测量信号、吸光度变量值、截距变量值和斜率变量值进行第一次赋值并保存至数据库;

[0069]

测量量程液时,包括通过标准modus协议读取监测仪器上量程液的参比信号、测量信号、吸光度变量值、截距变量值和斜率变量值,分别对参比信号、测量信号、吸光度变量值、截距变量值和斜率变量值进行第一次赋值并保存至数据库。

[0070]

优选的,在所述步骤a中,还包括在测量零标液时读取空白标液设定值,在测量量程液时读取量程标液设定值。

[0071]

在本实施例中,步骤a的具体操作可被理解为:组态软件驱动仪器从校正周期开始,首先测量零标液时,通过标准modus协议,读取仪器的参比信号,测量信号,吸光度变量值,截距变量值,斜率变量值和空白标液设定值,利用工控机上的易控天地组态软件在一个循环读取周期内,扫描到指定串口有数据更新,则对参比信号赋值calref1变量,测量信号赋值calmea1变量,吸光度变量值赋值calabs1变量,截距变量值赋值calintercept1变量,斜率变量值赋值calslope1变量,空白标液设定值赋值range1,将新的数据保存到内建的数据库。

[0072]

然后测量量程液时,通过标准modus协议,读取监测仪器的参比信号,测量信号,吸光度变量值,截距变量值,斜率变量值和量程标液设定值,参比信号赋值calref2变量,测量信号赋值calmea2变量,吸光度变量值赋值calabs2变量,截距变量值赋值calintercept2变量,斜率变量值赋值calslope2变量,量程标液设定值赋值range2,同样也保存到内建的数据库。

[0073]

步骤b:测量周期第一阶段,读取测量标液的实时检测参数,并与第一次赋值的检测参数进行做差,根据做差结果对第一判断变量进行赋值0或1;

[0074]

测量周期第二阶段,分别读取测量标液的设定值和测量标液的当前测量值,对两者进行数据处理,根据数据处理结果对第二判断变量进行赋值0或1;

[0075]

优选的,在所述步骤b中,包括在测量周期的第一阶段,读取监测仪器的测量标液的实时参比信号,将实时参比信号与数据库中所保存的第一次赋值的参比信号进行做差,得到参比信号做差结果;

[0076]

读取监测仪器的测量标液的实时测量信号,将实时测量信号与数据库中所保存的第一次赋值的测量信号进行做差,得到测量信号做差结果;

[0077]

判断参比信号做差结果是否小于第一预设值且测量信号做差结果小于第二预设值,若是,则第一判断变量赋值为1;若否,则第一判断变量赋值为0。

[0078]

优选的,在所述步骤b中,包括在测量周期的第二阶段,分别读取测量标液的设定值和测量标液的当前测量值,对两者进行数据处理,其中,所述数据处理包括:

[0079]

将测量标液的当前测量值与测量标液的设定值做差,做差结果再除以测量标液的设定值得到数据处理结果;

[0080]

判断数据处理结果是否小于第三预设值,若是,则第二判断变量赋值为1;若否,则第二判断变量赋值为0。

[0081]

优选的,当所述第二判断变量赋值为1时,读取测量标液的当前测量值中的吸光度。

[0082]

在本实施例中,步骤b的操作可具体为:监测仪器在测量周期,组态软件依据标准modus协议,通过指定的串口,读取测量周期第一阶段的实时参比信号,与步骤a中,在数据库里保存的calref1变量相减,结果赋值refchange1变量;实时测量信号,与步骤a中,在数据库里的calmea1变量相减,结果赋值meachange1变量。如果refchange1变量值小于100且meachange1变量值小于150,则judge1变量=1,否则judge1变量=0,judge1变量表示第一判断变量;

[0083]

测量周期第二阶段,读取组态软件上测量标液的设定值,并赋值sample1变量,读取监测仪器的测量标液的当前测量值,并赋值sample2变量,sample2变量与sample1变量相

减,相减结果再除以sample1变量,结果的绝对值赋值samplechange1变量,如果samplechange1变量值小于0.1,judge2变量=1,否则judge2变量=0,judge2变量表示第二判断变量。当judge2变量=1时,读取监测仪器的测量标液的当前测量值的吸光度,并赋值sampleabs变量。

[0084]

步骤c:当第一判断变量和第二判断变量的赋值的组合为1和1时,执行下一个测量周期,重复步骤b至c,测量次数逐次递减直至为0,测量结束;

[0085]

当第一判断变量和第二判断变量的赋值的组合为0和1,或1和0时,执行润洗操作;

[0086]

当第一判断变量和第二判断变量的赋值的组合为0和0时,执行维护操作;

[0087]

步骤d:获取步骤a至步骤c中的测量正常的检测参数,并进行大数据处理,建立反测数据报表,分析所述反测数据报表以获得监测仪器的核心性能状态。

[0088]

在本实施例中,所述步骤c的具体操作可以被理解为:组态软件判断judge1变量与judge2变量的赋值情况:如果数组值为11(此处数组值可被理解为将第一判断变量的值为1,第二判断变量的值为1),则执行下一个测量周期,读取组态软件上测量次数值,将测量次数值减1,结果保存到meacount变量上,meacount变量表示测量次数值。如果数组值为10或者01(此处数组值可被理解为第一判断变量的值为1,第二判断变量的值为0或者第一判断变量的值为0,第二判断变量的值为1),则执行润洗操作。如果数组值为00(此处数组值可被理解为第一判断变量的值为0,第二判断变量的值为0),则执行维护操作。

[0089]

优选的,在所述步骤c中,当第一判断变量和第二判断变量的赋值的组合为0和1,或1和0时,执行润洗操作,包括执行如下步骤:

[0090]

步骤c1:将消解池和定量管中剩余试剂排走,抽取空白液进入消解池,通过蠕动泵将空气推进消解池,使消解池处于鼓泡状态,消解池鼓泡预设时间后,排走消解池中的清洗液废水;

[0091]

步骤c2:抽取洗涤剂进入消解池,通过蠕动泵将空气推进消解池,使消解池处于鼓泡状态,消解池鼓泡预设时间后,排走消解池中的洗涤液废水;

[0092]

步骤c3:抽取空白液进入消解池,通过蠕动泵将空气推进消解池,使消解池处于鼓泡状态,消解池鼓泡预设时间后,排走消解池中的清洗液废水;

[0093]

步骤c4:重复执行预设次数的步骤c3后,返回步骤b。

[0094]

在本实施例中,所述润洗操作具体可被理解为:

[0095]

步骤c1:利用组态软件驱动仪器先把消解池和定量管的剩余试剂排走,然后抽空白液进消解池。利用蠕动泵将空气推进消解池,达到鼓泡效果。鼓泡120秒,排走清洗废水;

[0096]

步骤c2:抽洗涤剂进消解池,鼓泡120秒,排走洗涤废水;

[0097]

步骤c3:抽空白液进消解池,鼓泡120秒,排走清洗废水;

[0098]

步骤c4重复步骤c3两次,然后跳转至步骤b,继续进行工艺流程。

[0099]

优选的,在所述步骤c中,当第一判断变量和第二判断变量的赋值的组合为0和0时,执行维护操作,包括如下步骤:

[0100]

步骤c1:返回步骤a,重复两次读取校正周期中,零标液和量程液的检测参数;

[0101]

步骤c2:若步骤c1中所读取的零标液的两次参比信号的差值、两次测量信号的差值均大于第四预设值,则发出监测仪器信号异常警报;

[0102]

步骤c3:若步骤c1中所读取的零标液的两次吸光度变量值的差值、两次截距变量

值的差值以及两次斜率变量值的差值均大于第五预设值,则切换备份零标液并进行零标液的单独校正;

[0103]

步骤c4:若步骤c1中所读取的量程液的两次吸光度变量值的差值、两次截距变量值的差值以及两次斜率变量值的差值均大于第六预设值,则切换备份量程液并进行量程液的单独校正;

[0104]

步骤c5:切换备份测量标液,并进行一次测量周期的测量,返回步骤b。

[0105]

在本实施例中,所述维护操作可具体被理解为:

[0106]

步骤c1:跳转至步骤a,读取数据库里的两次校正的关键数据,关键数据具体指测量零标液和量程液时的各项检测参数;

[0107]

步骤c2:如果所读取的两次calref1变量相减的差以及读取两次calmea1变量值相减的差均大于150,则在组态软件上发出监测仪器信号异常警报,驱动仪器停止动作,等待操作者的进一步确认;

[0108]

步骤c3:如果所读取的两次calabs1变量值相减的差、读取的两次calintercept1变量值相减的差以及读取的两次calslope1变量值相减的差均大于30,则组态软件通过标准modus协议驱动质控仪切换备份零标液,并驱动仪器单独零标液校正;

[0109]

步骤c4:如果两次读取的calabs2变量值相减的差、两次读取calintercept2变量值相减的差以及两次读取的calslope2变量值相减的差均大于80,则组态软件通过标准modus协议驱动质控仪切换备份量程标液,并驱动仪器单独量程校正;

[0110]

步骤c5:组态软件通过标准modus协议驱动质控仪切换备份测量标液,并驱动仪器进行一次测量周期;跳转至步骤b,继续进行工艺流程。

[0111]

优选的,在所述步骤c中,当执行润洗操作的次数超过预设次数时,则跳转至执行维护操作;

[0112]

当执行维护操作超出预设次数时,则发出监测仪器校正异常警报。

[0113]

在本实施例中,在执行所述步骤c时,每跳转一次润洗操作,变量wash值加1,变量wash表示执行润洗操作的次数;

[0114]

如果wash变量值等于3,则跳转至维护操作,变量maintain值加1,变量maintain表示执行维护操作的次数,每跳转一次维护子程序,变量maintain值加1;

[0115]

如果maintain变量值等于2,则在组态软件上发出监测仪器校正异常警报,驱动仪器停止动作,等待操作者的进一步确认。

[0116]

优选的,所述步骤d还包括如下步骤:

[0117]

步骤d1:将第一判断变量赋值为1以及第二判断变量赋值为1时,所对应的检测参数进行字符标识;

[0118]

步骤d2:根据公式一和公式二获取用于建立反测数据报表的数据;

[0119][0120][0121]

其中:

[0122]

intercept表示用于建立反测数据报表的截距变量值;

[0123]

slope表示用于建立反测数据报表的斜率变量值;

[0124]

range1表示在测量零标液时读取空白标液设定值;

[0125]

range2表示在测量量程液时读取量程标液设定值;

[0126]

calabs1表示在测量零标液时的读取的吸光度变量值;

[0127]

calabs2表示在测量量程液时的读取的吸光度变量值;

[0128]

步骤d3:对反测仪进行校正,将空的比色皿放入光室,调整光度板上的电位器,使反测仪所测量的零标液时的参比信号和测量信号符合步骤d1中所对应的检测参数中的参比信号和测量信号;

[0129]

步骤d4:驱动反测仪,将需要反测的标样装入比色皿并放入光室,读取当前测量的吸光度变量值a,通过公式三获取当前带测量标样的浓度值c;

[0130]

c=intercept slope*a

‑‑

公式三;

[0131]

其中,c表示当前带测量标样的浓度值c;

[0132]

a表示当前测量的吸光度变量值;

[0133]

intercept表示步骤d2中的截距变量值;

[0134]

slope表示步骤d2中的斜率变量值;

[0135]

步骤d5:建立反测数据报表,反测数据报表包括当前带测量标样的浓度值c、测量周期第二阶段读取的测量标液的当前测量值、当前测量的吸光度变量值a、当所述第二判断变量赋值为1时所读取测量标液的当前测量值中的吸光度、截距变量值intercept和斜率变量值slope、测量零标液和量程液时的参比信号、测量信号、测量零标液时读取空白标液设定值以及测量量程液时读取量程标液设定值;

[0136]

对反测数据报表进行数据分析,以判断监测仪器的核心性能状态。

[0137]

在本实施例中,所述步骤d具体可被理解为:

[0138]

步骤d1:将数据库里judge1变量=1,judge2变量=1的每一条数据做字符标识,标识为effective value,需要说明的是,judge1变量里的数据包含了:在校正周期里,读取并保存的参比信号和测量信号。judge2变量里的数据包含了:测量周期里当前测量值的吸光度。在本实施例中需要记录这三个变量值作为后续运算时依据。

[0139]

步骤d2:将effective value的calabs1变量值、calabs2变量值,range1变量值,range2变量值代入公式一和公式二,公式一和公式二请查看上文;

[0140]

步骤d3:执行反测仪的校正,首先将空的比色皿放入到光室,调整光度板上的电位器,使反测仪所测量的参比信号和测量信号符合effective value里的calref1变量值和calmea1变量值;

[0141]

步骤d4:组态软件通过标准modus协议,驱动反测仪,将需要反测的标样装入比色皿并放入到光室,读取当前测量的吸光度并赋值a变量,通过公式c=a ba(即上文所提及的公式三),将intercept变量值、slope变量值,代入到a和b的位置,计算出当前待测量标样的浓度值c;

[0142]

将浓度值c与sample2变量值,a变量值与sampleabs变量值分别保存到数据库;

[0143]

步骤d5:在组态软件中,通过建立反测数据报表,将浓度值c、sample2变量值、a变量值、sampleabs变量值、calabs1变量值、calabs2变量值、range1变量值、range2变量值、

intercept变量值、slope变量值、calmea1变量值和calref1变量值,全部呈现反测数据报表中,通过数据分析,进一步判断仪器的核心性能状态。

[0144]

进一步的,通过数据分析,进一步判断仪器的核心性能状态可以被理解为:通过步骤b的测量周期第一阶段的数据监控,可以发现监测仪器核心部件的性能衰减过程,及时的发出警报。通过步骤b的测量周期第二阶段的数据监控,以及步骤c的维护操作,能够逐项排除导致测量数据不准的原因。通过步骤a至步骤c能够将有争议的数据,利用步骤d运算得出的反测仪的测量数据与数据库里的数据对比,对在线监测仪器的性能做出明显的判断。

[0145]

以上结合具体实施例描述了本发明的技术原理。这些描述只是为了解释本发明的原理,而不能以任何方式解释为对本发明保护范围的限制。基于此处的解释,本领域的技术人员不需要付出创造性的劳动即可联想到本发明的其它具体实施方式,这些方式都将落入本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。