1.本发明属于风机领域,更具体地,涉及一种带有分流叶片的轴流叶轮。

背景技术:

2.轴流风机因为其结构较简单、流量大等特点,在通风机械中占据十分重要的位置。轴流风机可用于冶金、化工、轻工、食品等传统行业,而且随着城市不断建设,高层建筑以及地铁通道对轴流风机的需求也在不断增加。尤其随着新行业、新领域的出现,对轴流风机的性能提出了更高的要求。现阶段,轴流风机普遍存在效率较低,噪声较高等问题,并且在运行过程中耗能大,影响周围环境,大大浪费能源,不利于可持续发展。

3.轴流风机结构简单,通过动叶对气流做功,但是其内部流动是复杂的三维流动。由于气体具有粘性,当气体流经叶片时,在叶片根部会发生流动分离,叶片吸力面与轮毂耦合的角区出现分离流动,流道中部出现通道涡,造成尾迹流动损失。除此之外,由于叶片压力面与吸力面之间存在压差,产生叶顶泄漏涡,这些都是轴流风机效率低,噪声高的主要根源。而且当轴流风机偏离设计工况运转时,上述分离流动会变得更加剧烈,轴流风机的气动性能会进一步下降。

4.综上所述,只有控制或减少二次流的出现,削弱叶片表面出现的分离流动,抑制叶轮尾迹涡系流动的产生,才能设计出气动性能优异的轴流风机。目前常用的被动流动控制技术,例如叶片弯掠技术、叶片顶部小翼结构、叶片前尾缘特殊形状等,虽然可以控制叶轮内部漩涡及尾迹流动结构,但使叶片结构变得复杂,不利于加工制造。

技术实现要素:

5.针对现有技术的以上缺陷或改进需求,本发明提供了一种带有分流叶片的轴流叶轮,其目的在于,控制或减少二次流的出现,削弱叶片表面出现的分离流动,抑制通道涡和角区分离涡的发展,从而扩大轴流风机的稳定工作范围、提高轴流风机的气动性能。

6.为实现上述目的,本发明提出了一种带有分流叶片的轴流叶轮,轴流叶轮的轴流叶片间安装有分流叶片,分流叶片的叶根与轴流风机的轮毂相连;该分流叶片与轴流叶片形状相似,且分流叶片的高度为轴流叶片高度乘以高度系数σ得到,分流叶片截面为相同高度下的轴流叶片截面乘以缩小系数τ得到;所述高度系数σ为0.1~0.6,所述缩小系数τ为0.3~0.7。

7.作为进一步优选的,所述分流叶片的上曲面和下曲面分别被半径为r

s

和r

h

的同轴圆柱体的侧面覆盖,r

s

>r

h

,以r为半径构建同轴圆柱体对分流叶片位置进行区分,则分流叶片节点位置的叶型安装角为:

8.当(r

‑

r

h

)/(r

s

‑

r

h

)=0时,分流叶片该位置的叶型安装角为55

°

~70

°

;

9.当(r

‑

r

h

)/(r

s

‑

r

h

)=0.5时,分流叶片该位置的叶型安装角为40

°

~55

°

;

10.当(r

‑

r

h

)/(r

s

‑

r

h

)=1时,分流叶片该位置的叶型安装角为25

°

~40

°

。

11.作为进一步优选的,分流叶片其他位置的叶型安装角y由二次函数y=ar2 br c确

定,其中,系数a、b、c的值根据三个节点位置的半径r和叶型安装角y的值确定。

12.作为进一步优选的,分流叶片的轴向位置确定方式为:以轴流叶片的前缘点为基点,向其尾缘曲线方向移动平移距离s,得到分流叶片的前缘点,进而确定分流叶片的轴向位置;所述平移距离s的取值范围为0~(1

‑

τ)l

h

,其中,τ为缩小系数,l

h

为轴流叶片叶根处的叶型弦长。

13.作为进一步优选的,轴流叶片为6片,各轴流叶片间均设有分流叶片。

14.作为进一步优选的,分流叶片的周向位置确定方式为:以轴流叶片吸力曲面起,绕轮毂中心轴旋转5

°

~55

°

,得到分流叶片吸力曲面位置,进而确定分流叶片的周向位置。

15.作为进一步优选的,所述高度系数σ为0.28,且所述缩小系数τ为0.5。

16.总体而言,通过本发明所构思的以上技术方案与现有技术相比,主要具备以下的技术优点:

17.1.本发明在轴流风机中增设了分流叶片,分流叶片设置在叶道中可以削弱气体从压力曲面向吸力曲面流动的横向二次流现象,减少对主流的扰动,以削弱流动损失;并且当风机运行工况偏离设计工况时,风机内部流动分离现象更明显,分流叶片则可以扩大轴流风机的稳定工作范围,提高非设计工况点的外部特性。

18.2.本发明通过对分流叶片的大小、位置等进行改进设计,可以有效地增大叶根附近轴向速度,减小尾缘低速区面积并削弱尾缘分离,带走端壁附近的低能流体,抑制通道涡和角区分离涡的发展,从而提高轴流风机的气动性能。

19.3.当分流叶片高度过低时,分流叶片对气体在流道中的流动影响较小,而当高度过大时,虽然会提高叶轮整体的做功能力,但是消耗功率过高,风机效率提高不明显。当高度处于合适的区间内时,若缩小系数过大,分流叶片截面较大,长度较长,流道面积减小,会导致气体在流道内阻塞,反而降低风机性能,据此综合考虑设置高度系数为0.1~0.6,缩小系数为0.3~0.7。

20.4.本发明对叶型安装角进行设计,安装角过大会导致气体撞击到分流叶片压力面,安装角过小则会撞击到分流叶片吸力面,这两种情况都会造成气体在分流叶片尾迹区的阻塞,恶化风机性能,并且本发明据此设计三个关键位置的叶型安装角后,采用二次函数对不同高度的叶型安装角进行平滑过渡,实现分流叶片的流畅设计。

21.5.分流叶片能有效破涡,增大轮毂附近气流轴向速度,减少气体回流。当平移距离s过大时,分流叶片位于流道后半部,其削弱气体在大叶片尾迹处流动分离的作用减弱;分流叶片旋转角度为30

°

~55

°

时,其更靠近轴流叶片压力曲面,则更能够分散流道内通道涡;旋转角度为5

°

~30

°

时,则更靠近轴流叶片吸力曲面,抑制吸力曲面根部角区分离。本发明据此对分流叶片的轴向位置和周向位置进行了设置。

附图说明

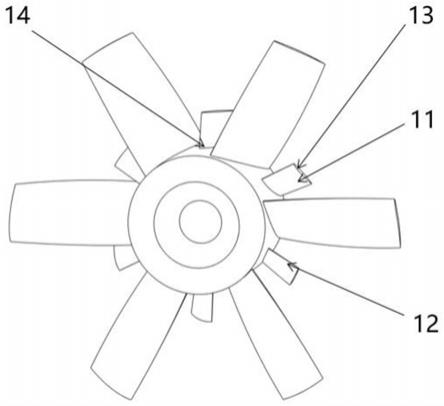

22.图1为本发明实施例带有分流叶片的轴流叶轮结构示意图;

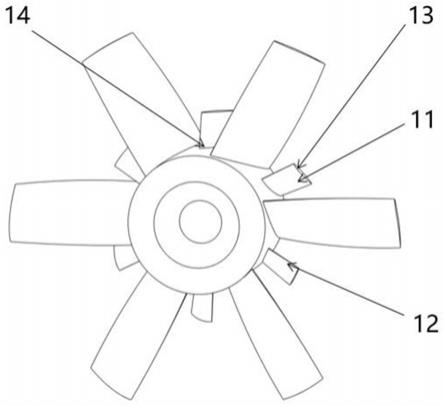

23.图2为本发明实施例分流叶片及大叶片造型的三维曲面构成示意图;

24.图3为本发明实施例叶轮截面叶型示意图;

25.图4为本发明实施例s=0分流叶片叶栅的流线压力分布图;

26.图5为本发明实施例s=36.14分流叶片叶栅的流线压力分布图;

27.图6为本发明轴流风机原型和实施例1~3的数值模拟全压效率特性曲线;

28.图7为本发明轴流风机原型和实施例1~3的数模拟全压特性曲线。

29.在所有附图中,相同的附图标记用来表示相同的元件或结构,其中:11

‑

吸力曲面,12

‑

压力曲面,13

‑

上曲面,14

‑

下曲面。

具体实施方式

30.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。此外,下面所描述的本发明各个实施方式中所涉及到的技术特征只要彼此之间未构成冲突就可以相互组合。

31.本发明实施例提供的一种带有分流叶片的轴流叶轮,如图1所示,包括周向设置的多个轴流叶片,该轴流叶片的表面属于空间三维曲面,包括上曲面、下曲面、吸力曲面和压力曲面;在各叶片间安装有分流叶片,分流叶片安装在轴流风机的轮毂上,且分流叶片与轴流叶片形状相似;进一步对分流叶片的关键参数进行改进,包括弦长、叶型安装角及厚度、叶片高度、叶片轴向位置及周向位置,从而减少流道内的流动损失,能够有效地提高轴流风机的气动性能,扩大风机稳定工作范围。具体来说:

32.如图2所示,确定共轴线,根据该共轴线分别以半径r

s

和r

h

(r

s

>r

h

)构建同轴圆柱体,分流叶片的上曲面13和下曲面14分别被半径为r

s

和r

h

圆柱体的侧面覆盖。如图3所示,分流叶片的压力曲面12与所述上曲面及下曲面相交,交线记为压力面曲线adb;吸力曲面11与所述上曲面及下曲面相交,交线记为吸力面曲线acb;所述压力曲面与所述吸力曲面相交,得到两条曲线,先与气流接触的相交曲线为前缘曲线,另外一条相交曲线为尾缘曲线。

33.以两个圆柱体的轴线为z轴,建立空间直角坐标系,从下曲面指向上曲面为x轴正方向,从压力曲面指向吸力曲面为y轴正方向,从前缘曲线指向尾缘曲线z轴正方向,o点为所述空间直角坐标系的原点。

34.半径从r

h

变为r

s

的一系列同轴圆柱体的侧面同时与该分流叶片及轴流叶片(以下称大叶片)相交形成一系列相交面,再将这一系列相交面沿yoz平面展开得到一系列铺展截面,所述同轴圆柱体与所述前缘曲线相交形成的对应点为前缘点a,所述同轴圆柱体与所述尾缘曲线相交形成的对应点为尾缘点b。所述前缘点a与所述尾缘点b连线记ab为叶弦l,所述叶弦l与所述x轴正向夹角记为叶型安装角β;所述分流叶片截面由相同半径的所述大叶片截面以所述大叶片前缘点a为基点乘以缩小系数τ得到,即所述吸力面曲线acb和所述压力面曲线adb均保持形状不变且按缩小系数τ缩小,叶型弦长及叶型厚度均按该缩小系数τ缩小;分流叶片高度,即r

s

‑

r

h

,由所述大叶片的高度乘以高度系数σ得到。所述分流叶片在大叶片流道中的位置可分为轴向位置和周向位置,其中,轴向位置由所述分流叶片沿着所述z轴平移的距离所确定;周向位置由所述分流叶片以所述z轴为旋转轴,旋转一定角度所确定,记平移距离为s,旋转角度为δ。

35.优选的,所述高度系数σ为0.1~0.6,所述缩小系数τ为0.3~0.7;进一步优选的,所述高度系数σ为0.28,且所述缩小系数τ为0.5。

36.优选的,随着同轴圆柱体半径r在r

h

到r

s

之间变化,叶型安装角y沿径向以二次函数y=ar2 br c的形式变化,其中,叶根、叶中、叶尖三个节点位置的叶型安装角为:

37.当(r

‑

r

h

)/(r

s

‑

r

h

)=0时,对应的叶型安装角为55

°

~70

°

;

38.当(r

‑

r

h

)/(r

s

‑

r

h

)=0.5时,对应的叶型安装角为40

°

~55

°

;

39.当(r

‑

r

h

)/(r

s

‑

r

h

)=1时,对应的叶型安装角为25

°

~40

°

;

40.根据上述三个节点位置半径r和叶型安装角的对应关系,确定系数a、b、c的值,进而根据该二次函数y=ar2 br c,确定分流叶片其他截面的叶型安装角。

41.优选的,所述分流叶片以前缘点为基点,沿着z轴正向进行移动平移距离s;所述平移距离s的取值为(1

‑

τ)l

h

,其中,l

h

为(r

‑

r

h

)/(r

s

‑

r

h

)=0截面时所述大叶片截面弦长。

42.优选的,轴流叶片为6片,即两个轴流叶片间夹角为60

°

,各轴流叶片间均设有分流叶片。此时,旋转角度δ的取值为5

°

~55

°

;所述分流叶片旋转方向与轴流叶轮旋转方向相反,即分流叶片从吸力面出发,向上一个轴流叶片的压力面移动,与叶轮旋转方向相反;所述旋转角度5

°

<δ<30

°

时靠近所述大叶片的吸力曲面,旋转角度30

°

<δ<55

°

时靠近所述大叶片的压力曲面。

43.如图4和图5所示,分流叶片能够有效控制叶片尾缘的流动分离。改变分流叶片在叶栅通道中的位置,可以看出,随着平移距离s以及旋转角度δ的增大,分流叶片对于大叶片尾缘分离的控制作用逐渐减弱,尾缘分离涡变大。

44.以下为具体实施例:

45.实施例1

46.本实施例中的大叶片直径为300mm,叶片数为6,分流叶片数为6,沿分流叶片高度方向每个截面的叶型安装角以二次函数的形式变化,该二次函数的系数由不同安装角分别在叶高0%、叶高50%以及叶高100%这三个截面上的取值决定,取值分别为:56.76

°

、52.4

°

以及48.11

°

;缩小系数为0.1,高度系数为0.28,轴向位置为沿z轴平移25mm,周向位置为绕z轴旋转15

°

。

47.实施例2

48.本实施例中的大叶片直径为300mm,叶片数为6,分流叶片数为6,沿分流叶片高度方向每个截面的叶型安装角以二次函数的形式变化,该二次函数的系数由不同安装角分别在叶高0%、叶高50%以及叶高100%这三个截面上的取值决定,取值分别为:56.76

°

、52.4

°

以及48.11

°

;缩小系数为0.5,高度系数为0.28,轴向位置为沿z轴平移25mm,周向位置为绕z轴旋转30

°

。

49.实施例3

50.本实施例中的大叶片直径为300mm,叶片数为6,分流叶片数为6,沿分流叶片高度方向每个截面的叶型安装角以二次函数的形式变化,该二次函数的系数由不同安装角分别在叶高0%、叶高50%以及叶高100%这三个截面上的取值决定,取值分别为:56.76

°

、46.1

°

以及35.11

°

;缩小系数为0.5,高度系数为0.70,轴向位置为沿z轴平移25mm,周向位置为绕z轴旋转30

°

。

51.图6和图7为原型(即没有分流叶片)与实施例1、2、3的流量

‑

全压效率曲线以及流量

‑

全压曲线。当流量小于0.7kg/s时,各实施例的全压效率和全压与原型大致相同,并没有性能上的优势;当流量大于0.7kg/s时,添加分流叶片提高了风机全压及全压效率;实施例2相比于实施例1,增大了缩小系数和旋转角度,使分流叶片处于流道中部,大幅度提高了风机全压,且在0.8kg/s流量左右就达到了风机最大效率;实施例3在实施例2的基础上仅增大

了叶片高度,在大流量侧,实施例3风机全压更大,但是全压效率比实施例2更低。可以看出,分流叶片在不恶化最大流量点处风机外特性的情况下,能够明显提高中间流量工况下风机的全压及全压效率。

52.本领域的技术人员容易理解,以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。