pcb的焊盘

技术领域

1.本技术涉及pcb(printed circuit board,印制电路板)领域,特别涉及一种pcb的焊盘。

背景技术:

2.随着科技的发展,电子设备已经普及。几乎每种具有集成电路的电子设备,为了实现集成电路中各个元器件之间的电气互连,都要使用pcb。为了将元器件固定在pcb上,会在pcb上设置焊盘,然后使用印刷回流焊上锡或使用波峰焊上锡将元器件引脚固定在pcb的焊盘上,在此过程中,从成本和效率考虑,元器件引脚在焊炉中经过锡膏链条的速度会比较快,元器件引脚在锡膏中的浸润时间非常短。

3.相关技术中,在pcb上设置焊盘时,先在pcb上设置插件孔,再将pcb的插件孔周围的一部分阻焊层去除以暴露出一块用于上锡的铜箔,插件孔和插件孔周围的铜箔就是焊盘。

4.然而,在元器件引脚在锡膏中的浸润时间非常短的情况下,由于上述焊盘尺寸大及吃锡量大,所以从锡膏链条上到元器件引脚和焊盘上的锡膏的温度降低的很快,从而导致锡膏不能完全浸湿元器件引脚和焊盘,进而很容易出现焊点上锡不饱满、假焊、虚焊或锡膏与焊盘的接触面积较小的情况,将会导致锡膏、焊盘和元器件引脚之间的拉力小,存在元器件引脚或锡膏容易从焊盘上脱落的问题,会导致pcb的功能失效。

技术实现要素:

5.本技术提供了一种pcb的焊盘,可以增大锡膏、焊盘和元器件引脚之间的拉力。所述技术方案如下:

6.第一方面,提供了一种pcb的焊盘,所述焊盘包括位于pcb的阻焊层的焊盘区域,所述阻焊层中处于所述焊盘区域内的部位具有插件孔和开口;

7.所述插件孔贯穿所述pcb,所述插件孔用于插入元器件引脚;

8.所述开口用于暴露所述pcb中位于所述阻焊层之下的铜箔,所述铜箔用于上锡;所述开口包括相连通的第一部分和多个第二部分,所述插件孔处于所述第一部分内,所述多个第二部分分布在所述第一部分周围。

9.在本技术中,将pcb的插件孔周围的一部分阻焊层去除,得到一个开口,以将阻焊层下处于这个开口的第一部分和多个第二部分内的铜箔暴露出来,多个第二部分分布在第一部分周围。每两个相邻的第二部分之间是彼此独立的,也就是说,在每两个相邻的第二部分之间是有阻焊层的,位于每两个相邻的第二部分之间的阻焊层之下的铜箔是没有暴露出来的,如此,用于上锡的铜箔的面积较小。这样可以降低焊盘的散热性能,在上锡设备将锡膏上到焊盘上之后,锡膏的温度降低的比较慢,锡膏在冷却凝固之前就有足够的时间充分浸湿元器件引脚和焊盘,从而解决上锡不饱满、假焊、虚焊以及焊盘与锡膏接触面积小的问题,增大锡膏、焊盘和元器件引脚之间的拉力。并且,由于有多个第二部分的存在,锡膏熔合

在铜箔上的时候除了与处于第一部分内的铜箔有接触点之外,还与处于多个第二部分内的铜箔有接触点,使得锡膏与焊盘之间有多个着力点,从而可以进一步增大锡膏、焊盘和元器件引脚之间的拉力。

10.可选地,所述阻焊层为所述pcb底面的阻焊层。

11.可选地,所述插件孔的中心与所述第一部分的中心重合。

12.在本技术中,插件孔的中心与第一部分的中心重合可以保证插件孔的边缘与第一部分的外边缘在各处都等距,这样,在给元器件引脚和处于开口内的铜箔上锡的情况下,锡膏可以均匀地散布在处于开口的第一部分和多个第二部分内的铜箔上,并可以均匀地流入插件孔。如此,可以达到焊点各处受力均匀的效果,可以达到提升焊点强度、提高焊点能承受的最大拉力或最大推力的效果。

13.可选地,所述铜箔中处于所述第一部分内的部位具有贯穿所述pcb的过孔

14.可选地,所述铜箔中处于所述多个第二部分中的任意一个第二部分内的部位具有贯穿所述pcb的过孔。

15.在本技术中,在铜箔中处于第一部分或任意一个第二部分内的部位设置贯穿该pcb的过孔,可以使得在锡膏熔合到铜箔上的时候,锡膏可以浸润到过孔中,从而通过锡膏可以连接该pcb底面的铜箔和pcb顶面的铜箔,可以达到提升焊点强度、提高焊点能承受的最大拉力或最大推力的效果。

16.可选地,所述插件孔的形状为圆形。

17.可选地,所述插件孔的孔径大于所述元器件引脚的直径,且所述插件孔的孔径与所述元器件引脚的直径之间的差值大于或等于0.2毫米且小于或等于0.6毫米。

18.可选地,所述第一部分的直径大于或等于1.1a且小于或等于1.3a,所述a是所述插件孔的孔径。

19.可选地,所述焊盘区域的直径大于或等于1.5a且小于或等于2.2a,所述a是所述插件孔的孔径。

20.可选地,所述多个第二部分中任意一个第二部分的形状为三角形、矩形或半圆形。

附图说明

21.为了更清楚地说明本技术实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

22.图1是本技术实施例提供的一种pcb的结构示意图;

23.图2是本技术实施例提供的一种pcb的焊盘的结构示意图;

24.图3是相关技术提供的一种焊盘的结构示意图;

25.图4是本技术实施例提供的另一种pcb的焊盘的结构示意图;

26.图5是本技术实施例提供的一种pcb的焊盘中的第二部分的结构示意图。

27.附图标记:

28.本技术:

29.101:顶面,102:底面,103:阻焊层,104:铜箔;

30.200:阻焊层,201:焊盘区域,202:插件孔,203:开口,2031:第一部分,2032:第二部分,204:铜箔,205:过孔;

31.相关技术:

32.301:开口,302:插件孔,303:铜箔。

具体实施方式

33.为使本技术的目的、技术方案和优点更加清楚,下面将结合附图对本技术实施方式作进一步地详细描述。

34.应当理解的是,本技术提及的“多个”是指两个或两个以上。在本技术的描述中,除非另有说明,“/”表示或的意思,比如,a/b可以表示a或b;本文中的“和/或”仅仅是一种描述关联对象的关联关系,表示可以存在三种关系,比如,a和/或b,可以表示:单独存在a,同时存在a和b,单独存在b这三种情况。另外,为了便于清楚描述本技术的技术方案,采用了“第一”、“第二”等字样对功能和作用基本相同的相同项或相似项进行区分。本领域技术人员可以理解“第一”、“第二”等字样并不对数量和执行次序进行限定,并且“第一”、“第二”等字样也并不限定一定不同。

35.在对本技术实施例进行详细地解释说明之前,先对本技术实施例的应用场景予以说明。

36.目前,在一些需要使用pcb来实现集成电路中各个元器件之间的电气互连的工厂中,一般都使用印刷回流焊或者波峰焊上锡将元器件引脚固定在pcb的焊盘上。但是,为了节省成本和提高效率,在上锡时,元器件引脚在焊炉中经过锡膏链条的速度比较快,由于相关技术中的焊盘只有一大圈用于上锡的铜箔,所以上到焊盘上的锡膏温度降低的很快,导致锡膏还没有完全浸湿元器件引脚和焊盘就已经冷却凝固。这样就很容易出现焊点上锡不饱满、假焊、虚焊或锡膏与焊盘的接触面积较小的情况,将会导致锡膏、焊盘和元器件引脚之间的拉力小,存在元器件引脚或锡膏容易从焊盘上脱落的问题,会导致pcb的功能失效。

37.为此,本技术实施例提供了一种pcb的焊盘。具体地,将pcb的插件孔周围的一部分阻焊层去除,得到一个开口,以将阻焊层下处于这个开口的第一部分和多个第二部分的铜箔暴露出来,该多个第二部分分布在第一部分周围。该插件孔和该插件孔周围暴露出来的铜箔是pcb的焊盘。这样,由于本技术实施例中的开口并不是如相关技术中直接是一大圈尺寸较大的开口,而是包含第一部分和其周围分布的多个第二部分的尺寸相对较小的开口,所以在上锡到焊盘上之后,锡膏的散热速度比较慢,在锡膏冷却之前,锡膏有足够的时间充分浸湿元器件引脚和焊盘。如此,可以解决上锡不饱满、假焊、虚焊以及焊盘与锡膏接触面积小的问题,增大锡膏、焊盘和元器件引脚之间的拉力。并且,本技术实施例中,锡膏熔合在铜箔上的时候除了与处于第一部分内的铜箔有接触点之外,还与处于多个第二部分内的铜箔有接触点,从而使得锡膏与焊盘之间有多个着力点,可以进一步增大锡膏、焊盘和元器件引脚之间的拉力。

38.下面对本技术实施例中涉及的pcb的结构进行说明。

39.pcb是印刷线路板,是一种电子元器件的支撑体,也是电子元器件之间进行电气连接的载体。pcb可以是单面板、双面板或多层板。

40.单面板是包括一个布线层的电路板。这个布线层敷有铜,可以布线焊接。

41.对于单面板来说,单面板的一个布线层敷有铜箔,铜箔为元器件之间进行电气连接时的导线。这个布线层还印刷有一层阻焊层。阻焊层不粘焊锡,可以防止在焊接时相邻焊接点的多余焊锡短路。并且,铜箔位于阻焊层的下方,阻焊层将铜箔覆盖住,可以防止铜箔过快在空气中氧化。

42.双面板是包括两个布线层的电路板,这两个布线层分别是顶层和底层。多层板是包括至少三个布线层的电路板,该至少三个布线层分别是顶层、底层以及中间层(比如可以是两个电源板层)。每个布线层都敷有铜,可以布线焊接。相邻的两个布线层之间是一层绝缘层。

43.对于双面板或多层板来说,如图1所示,图1是本技术实施例提供的一种pcb的结构示意图。pcb的顶层所在的一面是顶面101,pcb的底层所在的一面是底面102。顶层和底层均敷有铜箔104,铜箔104为元器件之间进行电气连接时的导线。顶层和底层均印刷有一层阻焊层103。阻焊层103不粘焊锡,可以防止在焊接时相邻焊接点的多余焊锡短路。并且,铜箔104位于阻焊层103的下方,阻焊层103将铜箔104覆盖住,可以防止铜箔104过快在空气中氧化。

44.下面对本技术实施例提供的pcb的焊盘进行详细地解释说明。

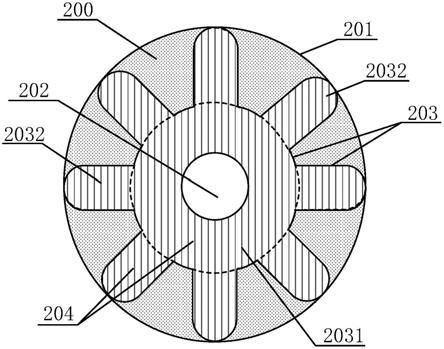

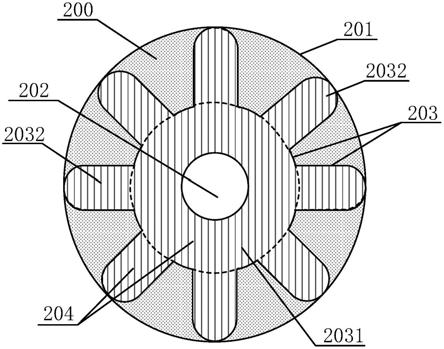

45.图2是本技术实施例提供的一种pcb的焊盘的结构示意图。参见图2,该焊盘包括位于pcb的阻焊层200的焊盘区域201,阻焊层200中处于焊盘区域201内的部位具有插件孔202和开口203。插件孔202贯穿该pcb。开口203用于暴露该pcb中位于阻焊层200之下的铜箔204,铜箔204用于上锡;开口203包括相连通的第一部分2031和多个第二部分2032,插件孔202处于第一部分2031内,多个第二部分2032分布在第一部分2031周围。

46.焊盘区域201是用于实现元器件的焊接的区域,也即是焊点所在的区域。

47.插件孔202用于插入元器件引脚。插件孔202贯穿该pcb。这种情况下,该元器件引脚插入插件孔202后,该元器件引脚的两端分别位于该pcb的两面。

48.开口203是指在该pcb上去除位于插件孔202周围的一部分阻焊层200后形成的用以暴露出铜箔204的开口。

49.可选地,阻焊层200可以是位于pcb的一面的阻焊层。比如,阻焊层200可以是pcb底面的阻焊层,或者可以是pcb顶面的阻焊层。

50.该元器件引脚是指从元器件内部引出的接线,可以通过上锡使该接线末端的一段焊接在该pcb的焊盘上,也就可以使得该元器件焊接在pcb上。

51.开口203中的第一部分2031是紧邻插件孔202的一小圈开口,开口203中的多个第二部分2032是分布在第一部分2031周围的多条开口。

52.在使用本技术实施例提供的pcb的焊盘将元器件焊接在pcb时,先将该元器件的元器件引脚插入插件孔202,使得该元器件的本体处于该pcb的一面,该元器件引脚的末端处于该pcb的另一面。示例地,当阻焊层200是pcb底面的阻焊层时,可以将该元器件的元器件引脚从pcb的顶面插入至插件孔202,此时该元器件的本体处于该pcb的顶面,而该元器件引脚的末端处于该pcb的底面。

53.之后,将该pcb和插入插件孔202的该元器件放入焊炉中开始焊接。该元器件引脚经过锡膏链条的时候,会有一部分锡膏沾在该元器件引脚和处于开口203的第一部分2031和多个第二部分2032内的铜箔204上。由于锡膏温度很高已经液化,所以该锡膏会浸湿该元

器件引脚和处于开口203的第一部分2031和多个第二部分2032内的铜箔204,并流入插件孔202。当该锡膏温度降低后,该锡膏就会冷却凝固,从而将该元器件引脚与处于开口203的第一部分2031和多个第二部分2032内的铜箔204焊接起来,也就将该元器件固定在了该pcb上。

54.参见图3所示的相关技术中的pcb的焊盘。相关技术中的焊盘包括开口301、插件孔302以及铜箔303。开口301开设在阻焊层上,用于暴露出位于阻焊层之下的铜箔。相关技术中的开口301是位于插件孔302周围的一大圈开口。

55.在本技术实施例中的插件孔202和相关技术中的插件孔302的孔径相等的情况下,本技术实施例中的焊盘区域201和相关技术中的开口301的尺寸相等。而在本技术实施例中,由于在焊盘区域201中,多个第二部分2032之间还存在阻焊层200,所以本技术实施例中的开口203的尺寸小于相关技术中的开口301的尺寸,本技术实施例中用于上锡的铜箔204的面积也就小于相关技术中用于上锡的铜箔303的面积。因而与相关技术中的焊盘相比较,本技术实施例提供的焊盘的结构散热比较慢。

56.值得说明的是,在本技术实施例中,焊盘的开口203包括第一部分2031和多个第二部分2032,每两个相邻的第二部分2032之间是彼此独立的,也就是说,在每两个相邻的第二部分2032之间是有阻焊层200的,位于每两个相邻的第二部分2032之间的阻焊层200之下的铜箔是没有暴露出来的,如此,用于上锡的铜箔204的面积较小。这样可以降低焊盘的散热性能,在上锡设备将锡膏上到焊盘上之后,锡膏的温度降低的比较慢,锡膏在冷却凝固之前就有足够的时间充分浸湿元器件引脚和焊盘,从而解决上锡不饱满、假焊、虚焊以及焊盘与锡膏接触面积小的问题,增大锡膏、焊盘和元器件引脚之间的拉力。并且,由于有多个第二部分2032的存在,锡膏熔合在铜箔204上的时候除了与处于第一部分2031内的铜箔204有接触点之外,还与处于多个第二部分2032内的铜箔204有接触点,使得锡膏与焊盘之间有多个着力点,从而可以进一步增大锡膏、焊盘和元器件引脚之间的拉力。

57.值得注意的是,相关技术中普通的焊盘,插装元器件上锡后的拉力或敲击的承受力大约在15kg左右。而本技术实施例中的改进后的焊盘,插装元器件上锡后的拉力或敲击的承受力可以达到30kg以上,从而可以保证大尺寸的散热器或其他元器件在pcb上的稳固性。

58.可选地,插件孔202的中心可以与第一部分2031的中心重合。

59.如此,可以保证插件孔202的边缘与第一部分2031的外边缘在各处都等距,这样,在给该元器件引脚和处于开口202内的铜箔204上锡的情况下,锡膏可以均匀地散布在处于开口202的第一部分2031和多个第二部分2032内的铜箔204上,并可以均匀地流入插件孔202。如此,可以达到焊点各处受力均匀的效果,可以达到提升焊点强度、提高焊点能承受的最大拉力或最大推力的效果。

60.可选地,参见图4,铜箔204中处于第一部分2031内的部位具有贯穿该pcb的过孔205。

61.过孔205的数量可以是一个,也可以是多个,本技术实施例对此不作限定。

62.值得说明的是,过孔205贯穿该pcb,在上锡时,锡膏在浸湿处于第一部分2031内的铜箔204的情况下,锡膏会流入过孔205,从而在锡膏冷却凝固之后,该pcb顶面的铜箔和该pcb底面的铜箔会被锡膏连接在一起,可以达到提升焊点强度、提高焊点能承受的最大拉力

或最大推力的效果。

63.可选地,铜箔204中处于多个第二部分2032中的任意一个第二部分2032内的部位具有贯穿该pcb的过孔。

64.该过孔的数量可以是一个,也可以是多个,本技术实施例对此不作限定。值得说明的是,该过孔贯穿该pcb,在上锡时,锡膏在浸湿处于多个第二部分2032内的铜箔204的情况下,锡膏会流入该过孔,从而在锡膏冷却凝固之后,该pcb顶面的铜箔和该pcb底面的铜箔会被锡膏连接在一起,可以达到提升焊点强度、提高焊点能承受的最大拉力或最大推力的效果。

65.可选地,插件孔202的形状可以为圆形。

66.需要说明的是,本技术实施例以插件孔202的形状为圆形为例进行说明。实际应用中,插件孔202的形状也可以为矩形或者三角形,具体可以根据元器件引脚的形状来设置,本技术实施例对此不作限定。

67.可选地,插件孔202的孔径大于该元器件引脚的直径,且插件孔202的孔径与该元器件引脚的直径之间的差值大于或等于0.2毫米且小于或等于0.6毫米。

68.如此,可以保证上锡之后插件孔202的透锡量比较适合,保证浸湿该元器件引脚以及浸湿处于开口203的第一部分2031和多个第二部分2032内的铜箔204上的锡膏量比较合适,避免焊点虚焊或元器件从pcb上脱落的问题。

69.可选地,第一部分2031的直径大于或等于1.1a且小于或等于1.3a,a是插件孔202的孔径。

70.如此,可以保证第一部分2031的尺寸比较合适,从而不仅可以保证上锡之后锡膏散热较慢,保证锡膏在冷却凝固之前就有足够的时间充分浸湿元器件引脚和焊盘,而且可以保证粘在处于第一部分2031内的铜箔204上的锡膏量较多。

71.可选地,焊盘区域201的直径大于或等于1.5a且小于或等于2.2a,a是插件孔202的孔径。

72.如此,可以保证焊盘区域201的尺寸比较合适,从而不仅可以避免影响pcb上的电路布线,而且可以保证开口203的尺寸合适,保证上锡之后锡膏散热较慢且粘在处于开口203内的铜箔204上的锡膏量较多。

73.可选地,多个第二部分2032中任意一个第二部分2032的形状可以为三角形、矩形或半圆形。

74.示例地,参见图5,图5中的a图所示的一个第二部分2032的形状为半圆形,图5中的b图所示的一个第二部分2032的形状为三角形,图5中的c图所示的一个第二部分2032的形状为矩形。图5所示的一个第二部分2032的第一最长轴的长度x大于或等于0.4毫米且小于或等于1.2毫米,且这个第二部分2032的第二最长轴的长度y大于或等于0.6毫米且小于或等于1.2毫米。其中,第一最长轴垂直于第二最长轴。

75.如此,可以保证第二部分2032的尺寸合适,从而不仅可以避免影响到pcb上的电路布线,而且可以保证保证上锡之后锡膏散热较慢且粘在处于第二部分2032内的铜箔204上的锡膏量较多。

76.需要说明的是,在本技术实施例中以第二部分2032的形状为三角形、矩形或半圆形为例进行说明。实际应用中,第二部分2032的形状还可以是三角形和矩形的组合、半圆形

和矩形的组合或者带有圆角的矩形等,本技术实施例对此不作限定。

77.在本技术实施例中,将pcb的插件孔202周围的一部分阻焊层200去除,得到一个开口203,以将阻焊层200下处于这个开口203的第一部分2031和多个第二部分2032内的铜箔204暴露出来,多个第二部分2032分布在第一部分2031周围。每两个相邻的第二部分2032之间是彼此独立的,也就是说,在每两个相邻的第二部分2032之间是有阻焊层200的,位于每两个相邻的第二部分2032之间的阻焊层200之下的铜箔是没有暴露出来的,如此,用于上锡的铜箔204的面积较小。这样可以降低焊盘的散热性能,在上锡设备将锡膏上到焊盘上之后,锡膏的温度降低的比较慢,锡膏在冷却凝固之前就有足够的时间充分浸湿元器件引脚和焊盘,从而解决上锡不饱满、假焊、虚焊以及焊盘与锡膏接触面积小的问题,增大锡膏、焊盘和元器件引脚之间的拉力。并且,由于有多个第二部分2032的存在,锡膏熔合在铜箔204上的时候除了与处于第一部分2031内的铜箔204有接触点之外,还与处于多个第二部分2032内的铜箔204有接触点,使得锡膏与焊盘之间有多个着力点,从而可以进一步增大锡膏、焊盘和元器件引脚之间的拉力。

78.另外,在本技术实施例中,在铜箔204中处于第一部分2031或任意一个第二部分2032内的部位设置贯穿该pcb的过孔205,可以使得在锡膏熔合到铜箔204上的时候,锡膏可以浸润到过孔205中,从而通过锡膏可以连接该pcb底面的铜箔和pcb顶面的铜箔,可以达到提升焊点强度、提高焊点能承受的最大拉力或最大推力的效果。

79.以上所述实施例仅用以说明本技术的技术方案,而非对其限制;尽管参照前述实施例对本技术进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本技术各实施例技术方案的精神和范围,均应包含在本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。