1.本实用新型涉及纤维毡加工设备技术领域,具体涉及一种纤维毡用自动打包装置。

背景技术:

2.非织造生产线中的纤维毡边料通过相应的开松方式可以循环再利用,再开松成纤维后,输送至自动打包设备的内部进行压缩、打包。现有技术中的打包设备通常是通过压缩、挤压的方式进行工作的,也就是说当打包设备内的纤维毡到达一定的量之后通过油缸的推力将其挤压成矩形块。

3.但现有技术中的自动打包设备存在压缩不均匀的技术,这主要是因为开松之后的纤维毡从输送管道进入打包箱体之后,会集中堆积在输送管道的出料口,对输料管造成堵塞。再者,现有技术中打包箱内的纤维毡量是否达到打包要求是根据光线传感器检测纤维毡的高度进行判断的,上述堆积现象会让设备误以为打包箱内已满,而实际上打包箱的侧壁处尚有较大的空间。

技术实现要素:

4.为解决现有技术中的不足,本实用新型提供一种纤维毡用自动打包装置,解决了现有技术中纤维毡用自动打包装置中纤维毡分布不均匀的技术问题。

5.为了实现上述目标,本实用新型采用如下技术方案:

6.一种纤维毡用自动打包装置:包括压缩箱体、底板、底座及激震轮,压缩箱体上端设有进料口、下端设有振动板安装孔,压缩箱体的一组相对边分别设有侧压板、可开启的出料侧板,侧压板连接用于驱动侧压板在压缩箱体内横向伸缩的压缩油缸;

7.底板上表面设有振动板且贴合于压缩箱体的下表面,振动板处于振动板安装孔的内部,激震轮的旋转轴心安装于底座,且通过偏心设置的偏心轴驱动底板及振动板振动;

8.激震轮连接用于驱动激震轮旋转的旋转驱动装置;

9.优选,前述的一种纤维毡用自动打包装置:底板、底座之间通过至少四根弹簧连接,且四根弹簧分别分布于底板的四角。

10.优选,前述的一种纤维毡用自动打包装置:振动板安装孔的下沿还设有可拆卸的耐磨框,底板的上表面连接耐磨框。

11.优选,前述的一种纤维毡用自动打包装置:振动板的上表面设有若干阵列分布的凸块,凸块上表面与压缩箱体的底部齐平。

12.优选,前述的一种纤维毡用自动打包装置:压缩箱体的侧部通过滑槽连接出料侧板,出料侧板通过出料油缸驱动。

13.优选,前述的一种纤维毡用自动打包装置:压缩箱体的上端还设有暂存箱体,压缩箱体通过进料口导通暂存箱体,进料口设有可开启、闭合的箱体隔板。

14.优选,前述的一种纤维毡用自动打包装置:进料口的侧部通过箱体隔板滑槽连接

箱体隔板。

15.优选,前述的一种纤维毡用自动打包装置:暂存箱体的上端通过进料接口连接纤维毡开松设备的出料端。

16.优选,前述的一种纤维毡用自动打包装置:旋转驱动装置是安装于压缩箱体侧部的电机,电机通过皮带连接激震轮。

17.优选,前述的一种纤维毡用自动打包装置:耐磨框的材质是尼龙、聚四氟乙烯中的一种。

18.本实用新型所达到的有益效果:相对于现有技术,本实用新型通过在压缩箱体底部设置振动板的方式实现对内部纤维毡的振动,避免了纤维毡的集中堆积,由于振动板是通过激震轮驱动,因此振动板的振动是沿着压缩箱体底部多向分布的,这就保证了纤维毡可以振动到压缩箱体的任意角落。弹簧推动底板贴合于压缩箱体的底部,且通过耐磨框实现两者的减磨与密封。

19.本实用新型的暂存箱体以及箱体隔板能够使纤维毡挤压成块过程中,保证开松机的连续作业,提升了工作效率。

附图说明

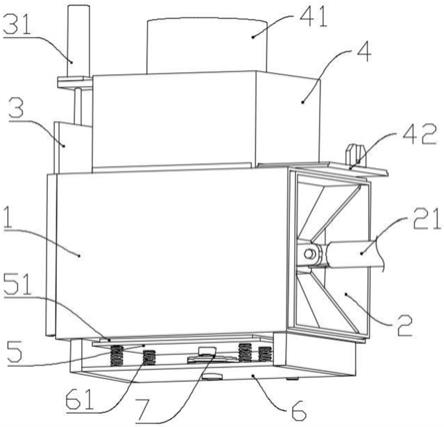

20.图1是本实用新型整体结构图;

21.图2是本实用新型整体结构爆炸图;

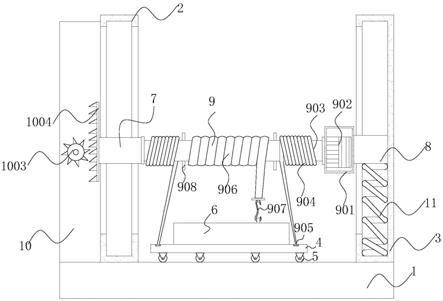

22.图3是本实用新型底座、激震轮、电机结构图;

23.图4是本实用新型振动板及压缩箱体底部结构图;

24.附图标记的含义:1

‑

压缩箱体;2

‑

侧压板;3

‑

出料侧板;4

‑

暂存箱体;5

‑

底板;6

‑

底座;7

‑

激震轮;8

‑

电机;9

‑

振动板;11

‑

滑槽;12

‑

进料口;13

‑

振动板安装孔;14

‑

箱体隔板滑槽;21

‑

压缩油缸;31

‑

出料油缸;41

‑

进料接口;42

‑

箱体隔板;51

‑

耐磨框;61

‑

弹簧;71

‑

偏心轴;81

‑

皮带;91

‑

凸块。

具体实施方式

25.下面结合附图对本实用新型作进一步描述。以下实施例仅用于更加清楚地说明本实用新型的技术方案,而不能以此来限制本实用新型的保护范围。

26.如图1至图4所示:本实施例公开了一种纤维毡用自动打包装置:包括压缩箱体1、底板5、底座6及激震轮7,压缩箱体1上端设有进料口12、下端设有振动板安装孔13,压缩箱体1的一组相对边分别设有侧压板2、可开启的出料侧板3,侧压板2连接用于驱动侧压板2在压缩箱体1内横向伸缩的压缩油缸21。其中,压缩箱体1的侧部通过滑槽11连接出料侧板3,出料侧板3通过出料油缸31驱动,实现压缩箱体1侧部的开启与闭合。

27.底板5上表面设有振动板9且贴合于压缩箱体1的下表面,振动板9处于振动板安装孔13的内部,激震轮7的旋转轴心安装于底座6,且通过偏心设置的偏心轴71驱动底板5、振动板9共同振动,其中底板5是相对于压缩箱体1的底部振动,振动板9是在振动板安装孔13的内部振动。

28.由于要实现压缩箱体1底部的密封,因此在保证底板5振动的同时还需要使底板5紧密贴合于压缩箱体1的底部,本实施例底板5、底座6之间通过至少四根弹簧61连接的方式

实现,且四根弹簧61分别分布于底板5的四角。由于底板5、压缩箱体1底部之间频繁的摩擦,因此还需要在两者之前设置减磨装置,本实施例在振动板安装孔13的下沿还设有可拆卸的耐磨框51,底板5的上表面连接耐磨框51的下端,耐磨框51可通过沉头螺钉安装在压缩箱体1的底部。其材质最好是尼龙、聚四氟乙烯中的一种,这两种材质均具有较好的强度、硬度以及较小的摩擦系数,使摩擦面不会受到纤维毡的影响。

29.为了进一步提升振动板9对于内部纤维毡的驱动力,本实施例振动板9的上表面设有若干阵列分布的凸块91,并且凸块91上表面与压缩箱体1的底部齐平。再者,振动板9与振动板安装孔13均是矩形孔,能够对振动板9的旋转角度进行一定的限位。

30.当通过侧压板2进行压料作业时,为了保证开松设备能够不间断工作,本实施例在压缩箱体1的上端还设有暂存箱体4,压缩箱体1通过进料口12导通暂存箱体4,进料口12设有可开启、闭合的箱体隔板42。当进行压料作业时,箱体隔板42将暂存箱体4、压缩箱体1隔开,当压料结束后,箱体隔板42重新打开对压缩箱体1进行填料,这样能够保证开松设备一直处于工作状态。

31.其中,进料口12的侧部通过箱体隔板滑槽14连接箱体隔板42,暂存箱体4的上端通过进料接口41连接纤维毡开松设备的出料端。

32.本实施例的激震轮7还连接用于驱动激震轮7旋转的旋转驱动装置。如图3所示:旋转驱动装置是安装于压缩箱体1侧部的电机8,激震轮7的外沿设有皮带槽,电机8的动力输出端设有主动带轮,主动带轮通过皮带81驱动激震轮7旋转,继而实现底板5与振动板9的振动。

33.工作时,纤维毡开松设备通过进料接口41将开松之后的纤维毡输送至暂存箱体4的内部,当不压料时,出料侧板3处于闭合状态,侧压板2处于压缩箱体1的端部,箱体隔板42处于开启状态,纤维毡通过暂存箱体4直接进入至压缩箱体1的内部。电机8驱动激震轮7旋转,激震轮7通过偏心轴71驱动底板5、振动板9共同振动,其中底板5在弹簧61的作用下紧密贴合于耐磨框51,保证压缩箱体1底部的密封性;振动板9在振动板安装孔13内振动,通过凸块91带动压缩箱体1内部的纤维毡振动,继而将纤维毡分散在压缩箱体1的内部。当系统检测到压缩箱体1内的纤维纸达到压缩要求时,箱体隔板42闭合,压缩油缸21向出料侧板3的方向挤压,从而将纤维毡挤压成矩形块,然后再打开出料侧板3,侧压板2将挤压成块的纤维毡推出,这就完成了纤维毡的挤压作业。

34.在上述纤维毡挤压成块的过程中,箱体隔板42一直处于闭合状态,开松之后的纤维毡可以暂存在暂存箱体4的内部,保证开松作业的连续进行。

35.相对于现有技术,本实施例通过在压缩箱体1底部设置振动板9的方式实现对内部纤维毡的振动,避免了纤维毡的集中堆积,由于振动板9是通过激震轮7驱动,因此振动板9的振动是沿着压缩箱体1底部多向分布的,这就保证了纤维毡可以振动到压缩箱体1的任意角落。弹簧61推动底板5贴合于压缩箱体1的底部,且通过耐磨框51实现两者的减磨与密封。

36.本实施例的暂存箱体4以及箱体隔板42能够使纤维毡挤压成块过程中,保证开松机的连续作业,提升了工作效率。

37.以上仅是本实用新型的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型技术原理的前提下,还可以做出若干改进和变形,这些改进和变形也应视为本实用新型的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。