1.本实用新型涉及灌装机技术领域,具体涉及一种圆盘式灌装封口机。

背景技术:

2.在食品灌装行业中,尤其是咖啡生产行业,灌装机应用广泛。常见的灌装机有单列直线咖啡灌装机、两列咖啡灌装机、四列咖啡灌装机、六列咖啡灌装机等,均已实现半自动或自动化工作方式,但是现有的灌装机在灌装时,多余的灌装粉剂会留在灌装机内,久而久之便会影响灌装机的正常工作。

技术实现要素:

3.1、实用新型要解决的技术问题

4.针对现有灌装粉剂在灌装时多余的灌装粉剂会留在灌装机内的技术问题,本实用新型提供了一种圆盘式灌装封口机,它能自动对灌装机内多余灌装粉剂的清理,并将多余的灌装粉剂收集起来以重复利用。

5.2、技术方案

6.为解决上述问题,本实用新型提供的技术方案为:

7.一种圆盘式灌装封口机,包括机架,所述机架上设有灌装圆盘和用于驱动灌装圆盘转动的驱动组件,所述灌装圆盘上沿其圆周方向分布有若干杯座,所述机架上沿灌装圆盘圆周方向依序设有落杯装置、加料装置、控料装置、放膜装置、热封装置和出杯装置,所述灌装圆盘的中部设有锥型的落料槽,所述灌装圆盘的底部设有与落料槽连通的落料管。

8.可选地,所述控料装置包括侧挡板和正刮板,所述正刮板设于杯座的转动路径上,所述侧挡板贴合的设于灌装圆盘的外边缘处,所述侧挡板上设有用于驱使灌装粉剂向落料槽动作的吹料结构。

9.可选地,所述吹料结构包括分布于侧挡板上的若干吹料孔,所述吹料孔位于灌装圆盘上方且朝向落料槽,所述侧挡板上设有与吹料孔相通的气泵。

10.可选地,所述灌装圆盘和落料管固连,所述落料管可转动的连接于机架上,所述落料管外固连有第一齿轮,所述驱动组件包括第二齿轮和用于驱使第二齿轮转动的电机,所述第一齿轮和第二齿轮相啮合。

11.可选地,所述第一齿轮的尺寸大于第二齿轮的尺寸。

12.可选地,所述杯座内可拆卸连接有杯套。

13.可选地,所述灌装圆盘内嵌设有电热丝。

14.可选地,所述加料装置采用伺服电机控制加料精度。

15.3、有益效果

16.采用本实用新型提供的技术方案,与现有技术相比,具有如下有益效果:

17.(1)本圆盘式灌装封口机在灌装过程中产生的多余的灌装粉剂可通过落料槽和落料管排出,即实现了对灌装机内多余灌装粉剂的清理,又实现了对多余灌装粉剂的收集,收

集的灌装粉剂可重复利用以及减少资源浪费,无需人工手动的对灌装机内部进行清理,省力省力,便于实现连续灌装。

附图说明

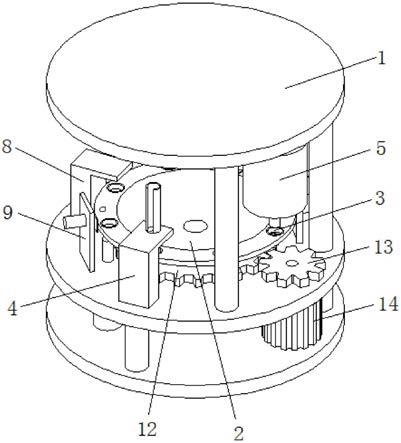

18.图1为本实用新型实施例提出的一种圆盘式灌装封口机的结构示意图;

19.图2为本实用新型实施例提出的一种圆盘式灌装封口机的剖面示意图一;

20.图3为本实用新型实施例提出的一种圆盘式灌装封口机的剖面示意图二;

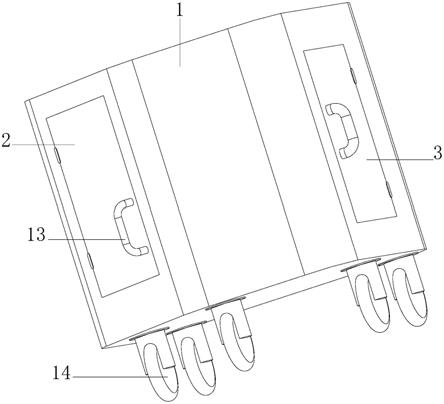

21.图4为本实用新型实施例提出的一种圆盘式灌装封口机中控料装置的结构示意图;

22.1、机架;2、灌装圆盘;3、杯座;31、杯套;4、落杯装置;5、加料装置;6、控料装置;61、侧挡板;611、吹料孔;62、正刮板;7、放膜装置;8、热封装置;9、出杯装置; 10、落料槽;11、落料管;12、第一齿轮;13、第二齿轮;14、电机。

具体实施方式

23.为进一步了解本实用新型的内容,结合附图1

‑

4及实施例对本实用新型作详细描述。

24.结合附图1

‑

4,本实施例的一种圆盘式灌装封口机,包括机架1,所述机架1上设有灌装圆盘2和用于驱动灌装圆盘2转动的驱动组件,所述灌装圆盘2上沿其圆周方向分布有若干杯座3,杯座3为贯穿开设于灌装圆盘2上的通孔,杯体插入杯座3内实现固定,所述机架1 上沿灌装圆盘2圆周方向依序设有落杯装置4、加料装置5、控料装置6、放膜装置7、热封装置8和出杯装置9,所述灌装圆盘2的中部设有锥型的落料槽10,所述灌装圆盘2的底部设有与落料槽10连通的落料管11,落料管11与落料槽10的最低端相连通,所述落杯装置4、加料装置5、放膜装置7、热封装置8和出杯装置9可选用与公开号为cn207467094u的一种圆盘式灌装封口机中的结构,此为现有技术,故不在此赘述。

25.本圆盘式灌装封口机在灌装过程中产生的多余的灌装粉剂可通过落料槽10和落料管11 排出,即实现了对灌装机内多余灌装粉剂的清理,又实现了对多余灌装粉剂的收集,收集的灌装粉剂可重复利用以及减少资源浪费,无需人工手动的对灌装机内部进行清理,省力省力,便于实现连续灌装。

26.于本实施例中,所述加料装置3为现有技术的圆筒料斗式加料装置,采用伺服电机控制加料螺杆的转动,从而控制加料定量精度,误差可以小于0.2g,从而可减少灌装时多余的灌装粉剂的产生。

27.作为本实用新型的可选方案,所述控料装置6包括侧挡板61和正刮板62,所述正刮板 62设于杯座3的转动路径上,正刮板62的下端面与灌装圆盘2的上端面之间具有一定的刮料间隙,在杯体经过正刮板62时,正刮板62可将杯体上方多余的灌装粉剂刮落,所述侧挡板61贴合的设于灌装圆盘2的外边缘处,灌装圆盘2的外边缘可贴合与侧挡板61的内壁转动,侧挡板61用于阻挡被正刮板62刮落的灌装粉剂从灌装圆盘2的外侧滑落,所述侧挡板 61上设有用于驱使灌装粉剂向落料槽10动作的吹料结构,吹料结构用于将将被正刮板62刮落的灌装粉剂从灌装圆盘2的外侧吹向落料槽10,从而实现对灌装粉剂的清理和收集。

28.作为本实用新型的可选方案,所述吹料结构包括分布于侧挡板61上的若干吹料孔

611,所述吹料孔611位于灌装圆盘2上方且朝向落料槽10,吹料孔611的最低端与灌装圆盘2的上端面相持平,所述侧挡板61上设有与吹料孔611相通的气泵,气泵通过螺钉安装于侧挡板 61的外侧壁上,气泵和吹料孔611可通过导管相连通,气泵通过吹料孔611不断的向落料槽 10方向喷射气体以带动灌装圆盘2上的灌装粉剂朝向落料槽10方向滚动直至进入落料槽10 内。

29.于其他实施例中,吹料结构也可以使用气缸驱动的推板结构,只要能驱使灌装粉剂向落料槽10方向动作即可。

30.作为本实用新型的可选方案,所述灌装圆盘2和落料管11一体成型,所述落料管11可转动的连接于机架1上,所述落料管11外固连有第一齿轮12,第一齿轮12套设于落料管11 外侧且通过焊接固连,所述驱动组件包括第二齿轮13和用于驱使第二齿轮13转动的电机14,所述第一齿轮12和第二齿轮13相啮合,电机14启动以控制第二齿轮13转动,通过第一齿轮12和第二齿轮13的啮合传动以驱使落料管11和灌装圆盘2一同转动做圆周运动,灌装时最重要的是灌装圆盘2每次转动的角度保持不变,这是齿轮啮合的优点,上述结构设计的目的在于,使得落料管11的出料位置始终保持不变,操作人员可通过在落料管11下方放置箱子以收集多余的灌装粉剂。

31.作为本实用新型的可选方案,所述第一齿轮12的尺寸大于第二齿轮13的尺寸,所述第一齿轮12的尺寸为第二齿轮13的5倍,小齿轮带动大齿轮时,转速降低,扭矩增加,因为灌装圆盘2并不需要太快的转速,这样可大大降低电机14的工作负载,使其工作时的稳定性大大提高。

32.作为本实用新型的可选方案,所述杯座3内可拆卸连接有杯套31,杯套31通过插接的方式安装于杯座3内,操作人员可根据杯体的大小选择对应杯套31,以满足各个尺寸大小的杯体的灌装需求。

33.作为本实用新型的可选方案,所述灌装圆盘2内嵌设有电热丝,电热丝加热可使灌装圆盘2的内壁保持干燥,从而使得灌装粉剂沿落料槽10滑落时更加顺畅,避免灌装粉剂粘附在灌装圆盘2的内壁上。

34.以上示意性的对本实用新型及其实施方式进行了描述,该描述没有限制性,附图中所示的也只是本实用新型的实施方式之一,实际的结构并不局限于此。所以,如果本领域的普通技术人员受其启示,在不脱离本实用新型创造宗旨的情况下,不经创造性的设计出与该技术方案相似的结构方式及实施例,均应属于本实用新型的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。