1.本发明涉及一种用于氯碱工业阳极氯气析出反应的电催化剂及其制备方法,特别涉及一 种以过渡金属(钨、铼)硒化物纳米片堆垛形成的三维多孔结构的催化剂。

背景技术:

2.氯气作为最重要的工业化学品之一,是生产聚合物和药品、造纸工业以及水处理的关键 化学品,其全球年产量约为7500万吨。比如,欧洲每年生产消毒剂和其他工业产品平均要消 耗近1000万吨氯。氯碱工业是指由电解氯化钠水溶液制取氢氧化钠、氯气和氢气,是目前工 业生产氯气的主要途径。在该过程中,氯离子在阳极被氧化产生氯气,发生氯气析出反应; 在阴极发生还原反应产生氢气和氢氧化钠。

3.在氯碱工业中,发生氯气析出反应的阳极处主要采用贵金属(金属铱或钌)的混合金属氧化 物作为电催化剂,如尺寸稳定的阳极(30%二氧化钌和70%二氧化钛混合固溶体)。然而,理 论模拟和实验研究表明:(1)该类催化剂具有很高的氧气析出反应催化活性。氧气析出反应 与氯气析出反应之间存在竞争关系,两者在催化剂表面类似的活性位点上催化。因此,混合 金属氧化物催化剂反应选择性低,影响催化剂对氯气析出的催化活性和产物的纯度;(2)混 合金属氧化物催化剂含有大量贵金属元素,制备成本高;(3)目前工业用混合金属氧化物催 化剂为块体多孔材料,催化剂表面积与利用率有待进一步提高。因此,开发具有高催化选择 性、高催化活性、高利用率、低成本的非贵金属氯气析出反应催化剂对于氯碱工业的可持续 发展具有重要意义。

技术实现要素:

4.本发明的目的是提供一种应用于氯碱工业阳极氯气析出反应的电催化剂,采用前驱体材 料、还原剂材料的混合溶液在高温高压条件下进行溶剂热反应获得非贵金属复合物催化剂, 在保证催化剂的催化活性、催化选择性和稳定性的前提下,降低催化剂的成本。

5.本发明提供的用于氯碱工业阳极氯气析出反应的电催化剂为三维多孔结构。具体地,由 过渡金属硫组化合物纳米片相互交错构成三维结构。

6.所述的过渡金属硫组化合物纳米片是二维层状结构,其成分包括:硒化铼、硒化钨、以 及硒化钨/铼。

7.在硒化钨/铼纳米片结构中,钨元素在金属阳离子元素总量中的原子比为0%-100%,铼元 素在金属阳离子元素总量中的原子比为0%-100%。

8.所述过渡金属硫组化合物纳米片的厚度范围优选为1-20nm。

9.本发明还提供了上述催化剂的制备方法,主要采用高温溶剂热法的方式,包括以下步骤:

10.1)将硒粉、钨基无机盐、铼基无机盐、还原剂溶解于n,n-二甲基甲酰胺与水的混合溶 剂中;

11.2)将步骤1)得到的混合溶液在高温高压条件下进行反应,待降温至室温后进行分

离沉 淀并干燥,得到所述催化剂;

12.上述步骤1)的混合溶液中,所述硒粉类物质的浓度为10-100mmol/l;还原剂的浓度优 选为0.01~0.1mmol/l;钨基无机盐的浓度优选为0-50mmol/l;铼基无机盐的浓度优选为0-50 mmol/l。所述钨基无机盐物质优选为钨酸钠,所述铼基无机盐优选高铼酸铵,所述还原剂 优选硼氢化钠。

13.上述步骤2)中,反应的温度为180-240℃。反应时间为12-72小时。

14.上述催化剂的制备中,首先将钨基无机盐、硒粉和还原剂溶解于n,n-二甲基甲酰胺中, 随后与充分溶解有铼基无机盐的水溶液混合搅拌2小时得到均一的混合溶液。该步骤的优势 在于帮助前驱体材料在溶液中均匀分布,进而在高温高压处理过程中形成厚度均匀、元素分 布均匀的纳米片结构。随后,将混合溶液在高温高压条件下进行成核、生长,使得材料中的 离子逐步生长为二维纳米片材料,并堆垛形成三维多孔结构。在此制备过程中,通过调控前 驱体材料中铼基无机盐和钨基无机盐的比例可以实现在终产物中金属铼元素和钨元素的任意 比例配比。

15.本发明催化剂的制备方法简单易行,适合工业化生产。经实验验证,从200mg到10g 的反应物体系得到的催化剂材料的物象和形貌都一致,因此可知该材料适合放大量的工业生 产。

16.对所制备的催化剂的性能测试证实,催化剂的电压值与商用的催化剂相近。而且材料的 塔菲尔斜率小,说明材料具有良好的动力学特征。除此之外,对材料进行稳定性测试后,得 到材料在长时间工作后依旧保持优异的催化活性。

附图说明

17.图1是本发明催化剂的合成过程图,经历成核、聚集生长、熟化步骤后得到最终催化剂。

18.图2为硒化钨纳米片的透射电镜图。

19.图3为硒化铼纳米片的透射电镜图。

20.图4为编号1催化剂材料的透射电镜图、氮气吸脱附曲线和催化性能测试曲线,其中: (a)是透射电镜图,(b)是氮气吸脱附曲线,(c)是不同扫速的循环伏安曲线,(d)是选取 不同扫速下循环伏安曲线的数据,(e)是催化性能测试曲线,(f)塔菲尔曲线。

21.图5为编号2催化剂材料的透射电镜图、氮气吸脱附曲线和催化性能测试曲线,其中: (a)是透射电镜图,(b)是氮气吸脱附曲线,(c)是不同扫速的循环伏安曲线,(d)是选取 不同扫速下循环伏安曲线的数据,(e)是催化性能测试曲线,(f)塔菲尔曲线。

22.图6为编号3催化剂材料的透射电镜图、氮气吸脱附曲线和催化性能测试曲线,其中: (a)是透射电镜图,(b)是氮气吸脱附曲线,(c)是不同扫速的循环伏安曲线,(d)是选取 不同扫速下循环伏安曲线的数据,(e)是催化性能测试曲线,(f)塔菲尔曲线。

23.图7为催化剂3(a)在不同溶液中的循环伏安曲线和(b)时间稳定性曲线。

24.图8为催化剂3的原子力显微镜图片。

25.图9为催化剂3的透射电镜衍射图片和元素分布图片。(a)为催化剂3的衍射图片,(b-f) 为催化剂3的高角暗场电镜图和对应的元素分布图。

具体实施方式

26.下面通过实施例对本发明进行进一步地说明,但本发明的范围不仅限于实施例。

27.实施例一、硒化钨纳米片网络结构的制备

28.将2mmol硒粉、0.05mmol硼氢化钠和1mmol钨酸钠同时溶解于20ml n,n-二甲基甲 酰胺中,进行30分钟的超声分散后转移至反应釜中,随后在220℃进行24小时的溶剂热反 应。待降至室温后进行洗涤,冻干。该纳米片的透射电镜图如图2所示。

29.实施例二、硒化铼纳米片网络结构的制备

30.将2mmol硒粉、0.05mmol硼氢化钠同时溶解于20ml n,n-二甲基甲酰胺中;1mmol 高铼酸铵溶解于10ml去离子水中,两者分别进行30分钟的超声分散后充分混合。将上述溶 液转移至反应釜中,随后在220℃进行24小时的溶剂热反应。待降至室温后进行洗涤,冻干。 该纳米片的透射电镜图如图3所示。

31.实施例三、催化剂1的制备以及性能检测

32.将2mmol硒粉、0.05mmol硼氢化钠和x mmol(0<x<1)钨酸钠同时溶解于20ml n,n

-ꢀ

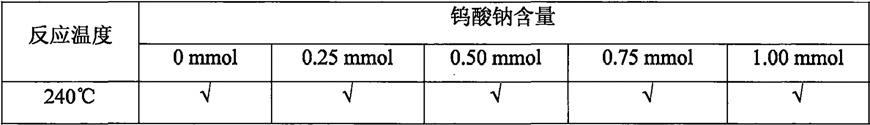

二甲基甲酰胺中;(1-x)mmol高铼酸铵溶解于10ml去离子水中,两者分别进行30分钟 的超声分散后充分混合。将上述溶液转移至反应釜中,随后在240℃进行48小时的溶剂热反 应。待降至室温后进行洗涤,冻干。具体的x数值与前驱体的用量如下所示,

[0033][0034]

将实施例三得到的催化剂进行氯气析出反应的催化性能测试。通过对比不同阳离子比例 的催化剂性能,可以得出催化剂在240℃进行48小时的溶剂热反应时,其中当钨酸钠和高铼 酸铵的摩尔投料比为1∶3时催化性能最佳,将其编号为1。编号1催化剂的透射电子显微镜照 片如图4中(a)所示,该类催化剂形貌为相互交错的纳米片结构。图4中(b)显示了编号 1催化剂的氮气吸脱附曲线,该类催化剂的bet比表面积为64.91m2/g。图4(c)为不同扫 速下催化剂1的循环伏安曲线,选取特定的数据点得图4(d),经计算得到催化剂的电容为 7.82e-4f/cm2。如图4(e)-(f)所示,催化剂在10ma/cm2的电流密度下对应的电压值为 1.48v,其塔菲尔斜率为57mv/dec(见表1)。

[0035]

实施例四、催化剂2的制备以及性能检测

[0036]

将2mmol硒粉、0.05mmol硼氢化钠和x mmol(0<x<1)钨酸钠同时溶解于20ml n,n

-ꢀ

二甲基甲酰胺中;(1-x)mmol高铼酸铵溶解于10ml去离子水中,两者分别进行30分钟的 超声分散后充分混合。将上述溶液转移至反应釜中,随后在不同温度进行48小时的溶剂热反 应。待降至室温后进行洗涤,冻干。具体的x数值反应温度如下所示。

[0037][0038]

通过对比不同反应温度和不同钨酸钠含量的催化剂,可以得出催化剂在180℃-240℃条件 下、不同金属比例都具有良好的氯气析出反应催化活性,而220℃条件下的催化剂活性最佳, 将其编号为2,其催化活性见表1。编号2催化剂的透射电子显微镜照片如图5(a)所示, 其形貌为相互交错的纳米片结构。图5中(b)显示了催化剂的氮气吸脱附曲线,编号2催化 剂的bet比表面积为69.81m2/g。图5(c)为在不同扫速下催化剂2的循环伏安曲线,选取 特定的数据点得图5(d),经计算得到催化剂的电容为6.17e-4f/cm2。如图5(e)-(f)所 示,催化剂在10ma/cm2的电流密度下对应的电压值为1.43v,其塔菲尔斜率为46mv/dec。

[0039]

实施例五、催化剂3的制备以及性能检测

[0040]

将2mmol硒粉、0.05mmol硼氢化钠和x mmol(0<x<1)钨酸钠同时溶解于20ml n,n

-ꢀ

二甲基甲酰胺中;(1-x)mmol高铼酸铵溶解于10ml去离子水中,两者进行30分钟的超声 分散后充分混合。将上述溶液转移至反应釜中,随后在220℃温度进行不同反应时间的溶剂 热反应。待降至室温后进行洗涤,冻干。具体的x数值与反应时间如下所示。

[0041][0042]

通过对比不同反应时间和不同钨酸钠含量的催化剂,可以得出催化剂在12-72小时反应 时间条件下、不同金属比例都具有良好的氯气析出反应催化活性,而24小时条件下的催化剂 活性最佳,将其编号为3,其催化活性见表1。编号3催化剂的透射电子显微镜照片如图6(a) 所示,其形貌为相互交错的纳米片结构。图6中(b)显示了催化剂的氮气吸脱附曲线,编号 3催化剂的bet比表面积为71.63m2/g。图6(c)为在不同扫速下3号催化剂的循环伏安曲 线,选取特定的数据点得图6(d),经计算得到催化剂的电容为8.02e-4f/cm2。如图6(e)

ꢀ-

(f)所示,催化剂在10ma/cm2的电流密度下对应的电压值为1.41v,其塔菲尔斜率为57 mv/dec。图7(a)表明3号催化剂在氯化钠和硫酸的混合水溶液中只发氯气析出反应,而不 发氧气析出反应,且在35,000s循环后依旧保持良好的催化活性(如图7(b)所示)。图8 为3号催化剂的原子力显微镜图片,催化剂片层的厚度为3nm。如图9(a)所示催化剂材料 为多晶材料。图9(b-f)为催化剂3的高角暗场电镜图和对应的元素分布图,证明在材料表 面氧、硒、铼和钨四种元素均匀分布。

[0043]

表1.催化剂的性能

[0044]

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。