1.本实用新型涉及机械装置领域,特别涉及一种磁性分离器。

背景技术:

2.在磨削加工中,随着加工精度的提高,高速磨削和强力磨削技术飞速发展,除了选择合理的磨削参数以外,还必须提高磨削液的循环质量。分离器用于磨床及其他机床冷却液(切屑油或乳化液)的净化。通过分离器把冷却液中的杂质排出,使冷却液保持干净。进而在加工时能够减少砂轮修正次数、提高工件的表面光滑度、延长砂轮和冷却液的使用寿命。由于杂质颗粒细微,介质油性粘度高,导致现有的分离器存在分离效率低且效果不够理想的问题。

技术实现要素:

3.针对现有的分离器存在分离效率低且效果不够理想的问题。本实用新型提供了一种磁性分离器。

4.为实现本实用新型的目的,本实用新型采用的技术方案是:

5.一种磁性分离器,包括分离器箱体,所述分离器箱体设有进液口、出液口和铁粉出料口,所述分离器箱体内设有用于吸附铁粉的磁辊、用于驱动磁辊转动的调速电机和用于将铁粉夹带的液体挤出的压辊,所述调速电机固定设置在所述分离器箱体的内侧壁,所述磁辊均转动设置在所述分离器箱体的内侧壁中,所述压辊活动设置在所述分离器箱体的内侧壁中,所述压辊两端设有用于调整所述压辊与所述磁辊之间间隙的调节机构,所述铁粉出料口设有用于将铁粉刮下的刮板。

6.优选的,所述进液口的口径为dn65,所述出液口的口径为dn65。

7.优选的,所述进液口的进液流量大小为100l/min。

8.优选的,所述分离器箱体内设有导流板,所述导流板与所述分离器箱体的内侧壁形成过液通道,所述过液通道连通所述进液口和所述出液口。

9.优选的,所述铁粉出料口设有一倾斜设置的下料板,所述刮板设置在所述下料板顶部,所述刮板与所述磁辊相切设置。

10.优选的,所述调速电机与所述磁辊之间设有传动组件,所述传动组件包括设置在所述调速电机驱动轴上的主动齿轮和设置在所述磁辊上的被动轮,所述被动轮外圈设有与所述主动齿轮配合的链条。

11.优选的,所述调节机构为弹簧预压机构,所述弹簧预压机构包括底板、设置在底板上的滑杆、滑动设置在所述滑杆中的滑块以及预压在所述滑块与所述底板侧壁之间的弹簧,所述滑块上设有用于安装所述压辊的轴承,所述弹簧一侧设有调节螺栓。

12.优选的,所述磁辊转速为5rad/min。

13.优选的,所述磁辊包括棒芯、磁体和不锈钢滚筒。

14.优选的,所述压辊为橡胶材质。

15.本实用新型的磁性分离器的有益效果如下:

16.本实用新型通过调节机构调节磁辊与压辊之间的间隙,以调整压辊挤压磁辊的预压力,进而能够针对不同磁性颗粒的大小设置挤压力,有效防止间隙过大而使磁辊上的磁性颗粒再次被介质带走,有效提高分离效率,使分离效果更加显著。

附图说明

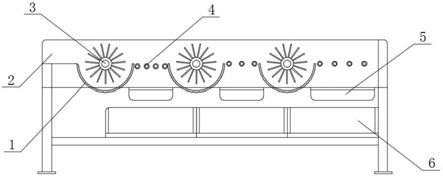

17.图1:本实用新型整体结构示意图;

18.图2:本实用新型结构的俯视示意图;

19.图3:本实用新型的剖面结构示意图;

20.图4:本实用新型传动结构示意图;

21.图中:10、分离器箱体;11、进液口;12、出液口;13、铁粉出料口;20、磁辊;21、棒芯;22、磁体;23、不锈钢滚筒;30、调速电机;40、压辊;50、调节机构;60、刮板;70、下料板;80、导流板;90、传动组件;91、主动齿轮;92、被动轮;921、链条。

具体实施方式

22.现有的分离器存在分离效率低且效果不够理想的问题。所以本实用新型提出新的方案,为更加清楚的表示,下面结合附图对本实用新型做详细的说明。

23.参见图1

‑

4,一种磁性分离器,包括分离器箱体10,所述分离器箱体10设有进液口11、出液口12和铁粉出料口13。所述分离器箱体10内设有用于吸附铁粉的磁辊20、用于驱动磁辊20转动的调速电机30和用于将铁粉夹带的液体挤出的压辊40。

24.所述调速电机30固定设置在所述分离器箱体10的内侧壁。

25.所述分离器箱体10内左右内侧壁设有用于安装所述磁辊20的轴承,所述磁辊20转动设置在所述分离器箱体10的内侧壁。

26.所述压辊40活动设置在所述分离器箱体10的内侧壁。所述压辊40两端端设有用于调整所述压辊40与所述磁辊20之间间隙的调节机构50。所述调节机构50为弹簧预压机构,所述弹簧预压机构包括底板、设置在底板上的滑杆、滑动设置在所述滑杆中的滑块以及预压在所述滑块与所述底板侧壁之间的弹簧,所述滑块上设有用于安装所述压辊40的轴承,所述弹簧一侧设有调节螺栓。所述分离器箱体10内左右侧壁对应设有供所述压辊40活动调节的调节槽。通过调节所述调节螺栓能够调节弹簧的预压力进而调节所述压辊40的位置,进而调节压辊40与磁辊20之间的间隙。

27.所述铁粉出料口13设有用于将铁粉刮下的刮板60和用于下料的下料板70。实际使用时下料板70出口下方设置有用于回收永磁铁的收料桶。所述下料板70倾斜设置在所述铁粉出料口13,所述刮板60设置在所述下料板70顶部,所述刮板60与所述磁辊20相切设置。

28.所述分离器箱体10内设有导流板80,所述导流板设有倒流区、弧形缓冲区及导出区,介质流过弧形缓冲区能够放慢其流动速度,使磁性颗粒完全被吸附在所述磁辊20上,所述导流板80与所述分离器箱体10的内侧壁形成过液通道,所述过液通道连通所述进液口11和所述出液口12。

29.所述调速电机30与所述磁辊20之间设有传动组件90,所述传动组件90包括设置在所述调速电机30驱动轴上的主动齿轮91和设置在所述磁辊20上的被动轮92,所述被动轮92

外圈设有与所述主动齿轮91配合的链条921。

30.本实施例中所述压辊40预压设置在磁辊20表面,依靠摩擦力驱动其转动。

31.在其他实施例中,也可以在调速电机30与压辊40之间设置传动件(例如:设置在所述调速电机30上的齿轮a、设置在压辊40上的齿轮b以及连接齿轮a和齿轮b的传动链,齿轮a和齿轮b的尺寸通过实际实验进行选择),从而实现压辊40与磁辊20的同步转动。

32.本实施例所述进液口11的口径为dn65,所述出液口12的口径为dn65。所述进液口11的进液流量大小为100l/min。

33.本实施例所述磁辊20转速为5rad/min。

34.本实施例所述磁辊20包括棒芯21、磁体22和不锈钢滚筒23。所述压辊40为橡胶材质。

35.本实施例的简要工作流程如下:

36.用软管分别连接进液口11与出液口12,在铁粉出料口13底部放置收料桶,随后启动分离器,启动后进液管进液,调速电机30带动磁辊20/胶辊40工作,液体中的永磁铁吸附于磁辊20上,待磁吸结束,关闭进液,观察铁粉排出状况即可,最后关闭并清理分离器,回收液体中的永磁铁。

37.本实施例所述分离器箱体10外侧设有保护罩,能够用于保护裸露的零件,并起到一定的防尘作用,有效提高使用寿命及使用的安全性。

38.本实用新型能够通过调节机构50调节磁辊20与压辊40之间的间隙,以调整压辊40挤压磁辊20的预压力,进而能够针对不同磁性颗粒的大小设置挤压力,有效防止间隙过大而使磁辊20上的磁性颗粒再次被介质带走,有效提高分离效率,使分离效果更加显著。

39.以上实施例仅用以解释说明本实用新型的技术方案而非对其限制,尽管上述实施例对本实用新型进行了具体的说明,相关技术人员应当理解,依然可对本实用新型的具体实施方式进行修改或者等同替换,而未脱离本实用新型精神和范围的任何修改和等同替换,其均应涵盖在本实用新型的权利要求范围之中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。