1.本实用新型涉及一种脱模装置,具体涉及泡沫塑料板材成型机(以下简称板材机)的脱模装置,属于机械技术领域。

背景技术:

2.泡沫塑料板材(例如:可发性聚苯乙烯泡沫塑料板材)在板材机的脱模装置的模腔中成型后,需要脱模方能取出。

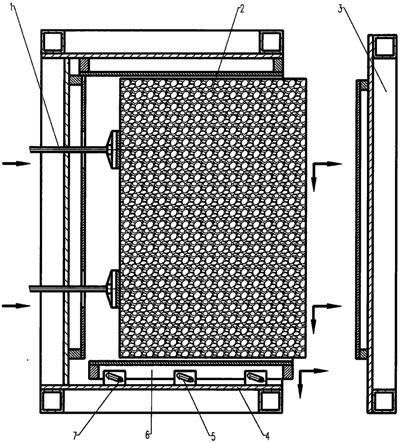

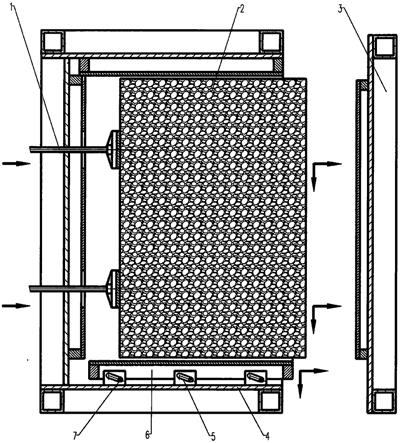

3.如图1所示,板材机的现有的脱模装置主要由固定模框4、顶出装置1和前活动门3组成,其中,固定模框4又由上模腔板、下模腔板、左模腔板、右模腔板和后模腔板组成。顶出装置1安装在固定模框4的后模腔板上,并且顶出装置1未顶出时,其前端面与固定模框4的后模腔板齐平;前活动门3设置在固定模框4的前面,当前活动门3闭合时,其与固定模框4共同围成模腔。

4.泡沫塑料板材在模腔中成型后,脱模过程如下:

5.首先,开启前活动门3,给泡沫板材2留出向前移动的空间;然后,启动顶出装置1,由顶出装置1将泡沫板材2向前顶出一段距离,完成脱模;之后,将泡沫板材2从模腔中取出;最后,关闭前活动门3。

6.由于构成固定模框4的五块模腔板(上模腔板、下模腔板、左模腔板、右模腔板和后模腔板)是固定不动的,所以现有的这种脱模装置存在以下缺陷:

7.(1)由于泡沫板材是依靠模腔板限制其加热膨胀而成型的,所以泡沫板材成型后紧紧粘合在模腔板上(单位面积上粘接力的大小与泡沫板材的密度、模腔板表面防粘涂料的性质以及模腔板上蒸汽孔的形状和排布有关),脱模过程中,顶出装置需要提供较大的推力来克服泡沫板材与模腔板之间的粘接力,因而泡沫板材比较容易被损坏;

8.(2)由于泡沫板材成型后表面会形成微小的凸起镶嵌在模腔板的蒸汽孔内,所以脱模时需要泡沫板材完全冷却收缩,使之与模腔板之间有足够的间隙,才能顶出泡沫板材,而完全冷却耗时较多,所以降低了脱模效率;

9.(3)由于泡沫板材成型后表面是有少许凸凹起伏的,局部部位产生了弹性变形挤在模腔内,在这种情况下,泡沫板材与模腔板接触面积越大脱模距离越长就越严重。当脱模距离过长,而泡沫板材冷却收缩形成的间隙又是有限的,所以就无法顶出泡沫板材了,在实际工程设计中通常用的脱模距离是600mm(风机冷却),较大的脱模距离是1000mm(真空冷却),当脱模距离超过1000mm时,脱模就很困难了,所以这种脱模装置的脱模距离小于1000mm,这样一来,既限制了板材机的大型化发展,也限制了泡沫板材的应用范围。

技术实现要素:

10.为解决现有技术的不足,本实用新型的目的在于提供一种不仅不容易损坏泡沫板材,而且脱模效率高,同时还能克服脱模距离的限制的泡沫塑料板材成型机的脱模装置。

11.为了实现上述目标,本实用新型采用如下的技术方案:

12.一种泡沫塑料板材成型机的脱模装置,包括:固定模框、顶出装置和前活动门,其中,顶出装置安装在固定模框的后模腔板上,前活动门设置在固定模框的前面,其特征在于,还包括:三个可移动模板和多个限位滑动连接机构,其中,前述三个可移动模板均设置在固定模框的内部,并且分别与固定模框的左模腔板、右模腔板、下模腔板平行;所述限位滑动连接机构将所述三个可移动模板分别与固定模框的左模腔板、右模腔板、下模腔板滑动连接在一起,并且滑动方向是出模方向和脱模方向之间的斜方向。

13.前述的泡沫塑料板材成型机的脱模装置,其特征在于,前述限位滑动连接机构由限位滑道和滑轴组成,其中,限位滑道固定安装在固定模框的左模腔板、右模腔板和下模腔板上,滑轴固定安装在三个可移动模板上,滑轴在限位滑道内滑动;

14.或者,前述限位滑动连接机构由两个限位卡板和两个支撑滑块组成,其中,限位卡板呈“l”形,两个限位卡板分别固定安装在固定模框和可移动模板上,并且搭扣在一起;支撑滑块带有斜面,两个支撑滑块也分别固定安装在固定模框和可移动模板上,并且斜面相对且平行。

15.本实用新型的有益之处在于:

16.(1)在脱模的过程中,三个可移动模板在限位滑动连接机构的限制下自动与泡沫板材分离,顶出装置提供的用来克服泡沫板材与模腔板之间的粘接力的推力显著减小,所以对泡沫板材的损坏力显著降低,泡沫板材不容易被损坏;

17.(2)由于三个可移动模板在限位滑动连接机构的限制下自动与泡沫板材分离,所以提供了足够的脱模间隙(5

‑

10mm),因而不需要等到泡沫板材完全冷却收缩就能脱模,缩短了冷却耗时,提高了脱模效率;

18.(3)由于三个可移动模板提供了足够的脱模间隙(5

‑

10mm),所以脱模距离可以大于1000mm,这样不仅有利于板材机的大型化发展,而且也扩大了泡沫板材的应用范围。

附图说明

19.图1是现有的脱模装置的垂直剖面图;

20.图2和图3是本实用新型提供的脱模装置的第一个具体实施例的垂直剖面图,其中,前者是顶出装置即将顶出泡沫板材时的示意图,后者是顶出装置顶出泡沫板材后的示意图;

21.图4和图5是本实用新型提供的脱模装置的第一个具体实施例的水平剖面图,其中,前者是顶出装置即将顶出泡沫板材时的示意图,后者是顶出装置顶出泡沫板材后的示意图;

22.图6和图7是本实用新型提供的脱模装置的第二个具体实施例的垂直剖面图,其中,前者是顶出装置即将顶出泡沫板材时的示意图,后者是顶出装置顶出泡沫板材后的示意图。

23.图中附图标记的含义:

[0024]1‑

顶出装置,2

‑

泡沫板材,3

‑

前活动门,4

‑

固定模框,5

‑

限位滑道,5`

‑

限位卡板,6

‑

可移动模板,7

‑

滑轴,7`

‑

支撑滑块。

具体实施方式

[0025]

以下结合附图和具体实施例对本实用新型作具体的介绍。

[0026]

实施例1

[0027]

参照图2、图3、图4和图5,本实用新型提供的泡沫塑料板材成型机的脱模装置包括:固定模框4、顶出装置1、前活动门3、三个可移动模板6和多个限位滑动连接机构,其中:

[0028]

固定模框4由上模腔板、下模腔板、左模腔板、右模腔板和后模腔板组成;

[0029]

顶出装置1安装在固定模框4的后模腔板上,并且顶出装置1未顶出时,其前端面与固定模框4的后模腔板齐平;

[0030]

三个可移动模板6均设置在固定模框4的内部,并且分别与固定模框4的左模腔板、右模腔板、下模腔板平行;

[0031]

限位滑动连接机构将前述三个可移动模板6分别与固定模框4的左模腔板、右模腔板、下模腔板滑动连接在一起,并且滑动方向是出模方向和脱模方向之间的斜方向,也就是说,在限位滑动连接机构的限制下,在顶出装置1顶出泡沫板材2时,三个可移动模板6不仅能够向前移动(即出模方向),同时还能够向靠近各自对应的模腔板的方向移动(即脱模方向),在本具体实施例中,限位滑动连接机构由限位滑道5和滑轴7组成,其中,限位滑道5固定安装在固定模框4的左模腔板、右模腔板和下模腔板上,滑轴7固定安装在三个可移动模板6上,滑轴7在限位滑道5内滑动;

[0032]

前活动门3设置在固定模框4的前面,当前活动门3闭合时,其与三个可移动模板6以及固定模框4的上模腔板和后模腔板共同围成脱模装置的模腔。

[0033]

该脱模装置的脱模过程如下:

[0034]

首先,开启前活动门3;然后,启动顶出装置1,在顶出装置1的推动作用下,泡沫板材2粘接着三个可移动模板6向出模方向滑动,与此同时三个可移动模板6在限位滑动连接机构的限制作用下向脱模方向滑动,从而实现了脱模;之后,将泡沫板材2从模腔中取出;最后,关闭前活动门3,三个可移动模板6在前活动门3的推动下恢复到原位。

[0035]

实施例2

[0036]

参照图6和图7,本实用新型提供的泡沫塑料板材成型机的脱模装置包括:固定模框4、顶出装置1、前活动门3、三个可移动模板6和多个限位滑动连接机构,其中:

[0037]

固定模框4由上模腔板、下模腔板、左模腔板、右模腔板和后模腔板组成;

[0038]

顶出装置1安装在固定模框4的后模腔板上,并且顶出装置1未顶出时,其前端面与固定模框4的后模腔板齐平;

[0039]

三个可移动模板6均设置在固定模框4的内部,并且分别与固定模框4的左模腔板、右模腔板、下模腔板平行;

[0040]

限位滑动连接机构将前述三个可移动模板6分别与固定模框4的左模腔板、右模腔板、下模腔板滑动连接在一起,并且滑动方向是出模方向和脱模方向之间的斜方向,也就是说,在限位滑动连接机构的限制下,在顶出装置1顶出泡沫板材2时,三个可移动模板6不仅能够向前移动(即出模方向),同时还能够向靠近各自对应的模腔板的方向移动(即脱模方向),在本具体实施例中,限位滑动连接机构由两个限位卡板5`和两个支撑滑块7`组成,其中,限位卡板5`呈“l”形,两个限位卡板5`分别固定安装在固定模框4和可移动模板6上,并且搭扣在一起,限位卡板5`用来使可移动模板6做脱模方向的斜向滑动;支撑滑块7`带有斜

面,两个支撑滑块7`也分别固定安装在固定模框4和可移动模板6上,并且斜面相对且平行,支撑滑块7`用来支撑可移动模板6;

[0041]

前活动门3设置在固定模框4的前面,当前活动门3闭合时,其与三个可移动模板6以及固定模框4的上模腔板和后模腔板共同围成脱模装置的模腔。

[0042]

该脱模装置的脱模过程与实施例1中的脱模装置的脱模过程完全相同,不再赘述。

[0043]

需要说明的是,上述实施例不以任何形式限制本实用新型,凡采用等同替换或等效变换的方式所获得的技术方案,均落在本实用新型的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。