1.本实用新型涉及油泵结构领域,特别是指一种定量轴向柱塞油泵。

背景技术:

2.柱塞泵是依靠柱塞在缸体中往复运动,使密封腔的空间容积发生变化来实现吸油或排油的泵。现有技术中,多柱塞的柱塞泵主要有两种,一种是轴向柱塞泵,另一种是径向柱塞泵。

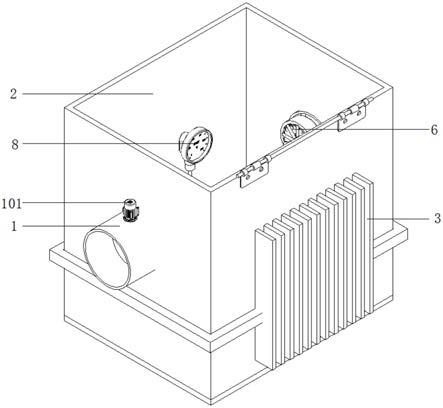

3.轴向柱塞泵是活塞或柱塞的往复运动方向与缸体中心轴平行的柱塞泵。轴向柱塞泵利用与传动轴平行的柱塞在柱塞孔内往复运动所产生的容积变化来工作。如附图1所示,现有的轴向柱塞泵主要包括缸体84、缸体84同轴设置的回程盘82以及固定至泵体85的斜盘81等部件,其中柱塞孔841设置在缸体84上,柱塞连接在回程盘82,且固定在缸体84上的支撑组件86将回程盘顶起至贴在斜盘81的底部斜面。工作时,缸体84转动带动柱塞83转动从而使回程盘82同步转动,当回程盘82由斜盘81斜面的较低一端转动至较高一端时,带动柱塞83向柱塞孔841外的方向移动,使柱塞孔841内吸入油液。当回程盘82由斜盘81斜面的较高一端转动至较低一端时,带动柱塞83向柱塞孔841内的方向移动,从而将柱塞孔841内的油液挤出,完成油泵吸油和排油的过程。

4.然而,当回程盘由斜盘斜面的较高一端转动至较低一端的过程中,缸体的引流道未转动至对应在所述排流口而处于封闭状态,因此引流道和柱塞孔形成一个封闭的整体空间,此时柱塞向柱塞孔内移动将导致柱塞孔压力油压过大,容易引起柱塞损坏甚至缸体开裂,致使油泵的使用寿命较低。

技术实现要素:

5.针对上述背景技术提出的不足,本实用新型提供一种定量轴向柱塞油泵。

6.本实用新型采用如下技术方案:

7.一种定量轴向柱塞油泵包括有泵体,所述泵体内依次设置有斜盘、回程盘和缸体;

8.所述斜盘固定至所述泵体内的一端;

9.所述回程盘和所述缸体之间连接有支撑组件,所述支撑组将回程盘顶向所述斜盘,使回程盘贴在所述斜盘的倾斜端面;

10.所述缸体上沿缸体的旋转轴线环形的分布有若干柱塞孔,且缸体相对泵体轴向的转动;

11.另外,所述回程盘还连接有若干柱塞,各所述柱塞分别对应嵌入所述缸体的柱塞孔内,且柱塞和回程盘之间连接有弹簧和关节件,所述关节件连接至所述回程盘并相对回程盘摆动,所述压力弹簧的两端分别连接所述柱塞和关节件。

12.作为进一步的改进,所述回程盘上固定有滑靴件,该滑靴件具有内球槽,所述关节件相对连接所述弹簧的另一端为球头部,该球头部嵌入至所述内球槽内。

13.作为进一步的改进,所述滑靴件连接所述压力弹簧的端面设有内凹的导向槽,所

述柱塞连接所述压力弹簧的一端固定有导向销,所述导向销穿过所述压力弹簧嵌入至所述导向槽内。

14.作为进一步的改进,所述导向销上设有贯穿两侧的限位孔,该限位孔为腰形结构,且该限位孔的长度方向与定位销的长度方向一致,所述关节件靠近所述压力弹簧一端的侧面固定有限位销,所述限位销穿过所述导向槽且穿过所述限位孔。

15.作为进一步的改进,所述支撑组件包括有回程弹簧和球铰,所述缸体朝向所述回程盘的端面中心设有放置槽,所述回程弹簧嵌入至该放置槽内,且回程弹簧延伸出放置槽外的一端固定有连接件,该连接件中心具有连接槽;所述球铰固定至所述回程盘,球铰的球铰杆嵌入所述连接件的连接槽。

16.由上述对本实用新型结构的描述可知,和现有技术相比,本实用新型具有如下优点:本实用新型的柱塞油泵在当柱塞在由斜盘斜面的较高一端转动至较低一端的过程中,引流道未转动至对应在所述排流口而处于封闭状态时,由于柱塞和回程盘之间通过关节件和压力弹簧的连接形成一个弹性的间隙,因此关节件随斜盘高度的降低而逐步下降时,将压缩压力弹簧,不会导致柱塞向柱塞孔内移动,从而可避免柱塞向柱塞孔内移动使柱塞孔内压力过大而导致柱塞损坏或缸体损坏,因此可有效的提高油泵的使用寿命。

附图说明

17.图1为现有技术中的油泵的剖面结构示意图。

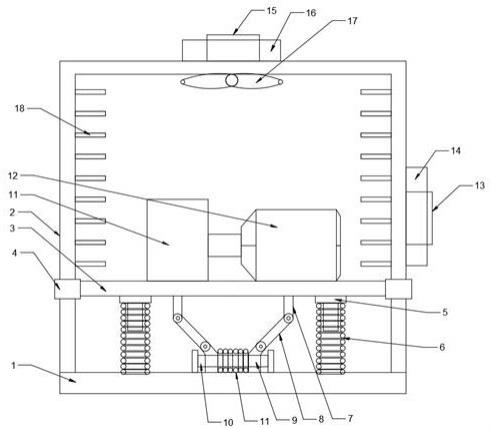

18.图2为本实用新型的剖面结构示意图。

19.图3为斜盘、回程盘和缸体连接的剖面结构示意图。

20.图4为图3中a处的放大示意图。

21.图5为关节件、压力弹簧和柱塞连接的相对图2的另一垂直方向的剖面

22.结构示意图。

具体实施方式

23.下面参照附图说明本实用新型的具体实施方式。

24.参照附图2所示,一种定量轴向柱塞油泵包括有泵体1,所述泵体1内依次设置有斜盘2、回程盘3和缸体4。其中,所述回程盘3还连接有若干柱塞54。所述泵体2两端均通过螺栓连接有端盖14,所述斜盘2固定至其中一段的端盖14上。

25.继续参照附图2,所述缸体4为轴类结构,所述泵体1内至少嵌入并固定有两个轴承13,所述缸体4嵌入并固定在轴承13的内圈,以此实现缸体2位于泵体1内转动。所述回程盘3和所述缸体4之间连接有支撑组件,所述支撑组件包括有回程弹簧63和球铰61。所述缸体4朝向所述回程盘3的端面中心设有放置槽,所述回程弹簧63嵌入至该放置槽内,且回程弹簧63延伸出放置槽外的一端固定有连接件62,该连接件62中心具有连接槽。再参照附图3和4所示,所述球铰61包括有底座611、球头612和球铰杆613,所述底座611固定至所述回程盘3,底座611内具有球碗,该球碗即为内凹的球状凹槽,所述球铰杆613固定连接至所述球头612,且所述球头612嵌入至所述底座611的球碗内,所述球铰杆613嵌入所述连接件62的连接槽。此结构中通过所述回程弹簧63的伸出的弹性压力将连接件62将所述球铰61向上顶起,从而将回程盘3顶向所述斜盘2,使回程盘3贴在所述斜盘2的倾斜端面。

26.缸体4上沿缸体的4旋转轴线环形的分布有若干柱塞孔42,所述回程盘3连接的各所述柱塞54分别对应嵌入所述缸体4的柱塞孔42内。另外,所述泵体1在其中一个对应的两侧还分别设有吸流口11和排流口12,所述缸体4内还设有引流道41,所述引流道41一端与所述柱塞孔42连接,引流道41另一端与所述吸流口11和排流口12处于同一平面,当缸体4转动至引流道41另一端与吸流口11或排流口12对应时,引流道41的另一端与吸流口11或排流口12形成连通。

27.参照附图2所示,油泵工作时,随着所述缸体4的旋转,在转动至其中一柱塞孔42对应于所述泵体1的吸油孔11时,该柱塞孔42随回程盘3贴在所述斜盘2上向上倾斜而向上移动,使柱塞孔42内形成负压,从而将油液从所述吸油口11经所述引流道41吸入柱塞孔42;之后缸体4继续转动,在缸体4转动至该柱塞孔54对应于所述排油孔12时,该柱塞孔54随回程盘3贴在所述斜盘2上向下倾斜而向下移动,从而将柱塞孔42内的油液挤出,使油液经另一所述引流道41再从所述排流口12排出,至此完成油泵吸油和排油的过程。

28.所述柱塞54和回程盘3之间连接有压力弹簧53和关节件52。回程盘3上固定有滑靴件51,该滑靴件51具有内球槽,所述关节件52相对连接所述压力弹簧53的另一端为球头部522,该内球头部522嵌入至所述内球槽,通过此球头部522嵌入至内球槽的结构使关节件52可相对回程盘3任意的摆动。

29.所述压力弹簧53的两端分别连接所述柱塞54和关节件52,当柱塞54在所述柱塞孔42内受较大压力时,该压力挤推柱塞54,使柱塞54向关节件52方向移动同时压缩所述压力弹簧53。关节件52连接所述压力弹簧53的端面设有内凹的导向槽521,所述柱塞54连接所述压力弹簧53的一端固定有导向销541,所述导向销541穿过所述压力弹簧53嵌入至所述导向槽521内,通过此导向销541嵌入至所述导向槽521内的结构可限制所述柱塞54,使柱塞54仅可相对关节件52沿导向销541的长度方向直线的移动。

30.另外,参照附图5所示,所述导向销541上设有贯穿两侧的限位孔542,该限位孔542为腰形结构,且该限位孔542的长度方向与导向销541的长度方向一致,所述关节件52靠近所述压力弹簧53一端的侧面固定有限位销55,所述限位销55穿过所述导向槽521且穿过所述限位孔542,此结构中,当导向销541向导向孔521外移动至接近脱离导向孔521时,导向销541的限位孔542受所述限位销55的阻挡可使导向销541无法移出导向孔521外,可见通过此结构可限制所述柱塞54相对所述关节件52移动的行程,有效的避免柱塞54和关节件52脱离。

31.采用上述结构后,在油泵吸油和排油的过程中,当所述柱塞54随所述泵体1的转动而向上移动以使柱塞孔54内吸入油液时,回程盘3通过所述关节件52和压力弹簧53拉动所述柱塞54向上移动,由于所述斜盘2倾斜的角度是固定的,因此柱塞54上下移动的行程也是固定的,相当于柱塞孔42内吸入的油液是固定的,所以不会导致压力弹簧53压缩形变。当所述柱塞54在由所述斜盘2斜面的较高一端转动至较低一端的过程中,所述引流道41未转动至对应在所述排流口而处于封闭状态,因此引流道41和柱塞孔42形成一个封闭的整体空间,同时所述关节件52随斜盘2高度的降低而逐步下降,又因为柱塞孔42内部封闭,因此柱塞54无法下降,将压缩所述压力弹簧53;待所述柱塞54随所述泵体1的转动移动至所述斜盘2斜面的下端位置时,所述引流道41对应至所述排流口12此时所述压力弹簧53释放从而将柱塞54向下顶至柱塞孔42的底面,以此将油液挤出至从排流口12排出。

32.由上述过程可知,本实用新型的柱塞油泵在当柱塞54在由斜盘2斜面的较高一端转动至较低一端的过程中,引流道41未转动至对应在所述排流口12而处于封闭状态时,由于柱塞54和回程盘3之间通过关节件52和压力弹簧53的连接形成一个弹性的间隙,因此关节件52随斜盘2高度的降低而逐步下降时,将压缩压力弹簧53,不会导致柱塞54向柱塞孔42内移动,从而可避免柱塞54向柱塞孔42内移动使柱塞孔42内压力过大而导致柱塞54损坏或缸体4损坏,因此可有效的提高油泵的使用寿命。

33.上述仅为本实用新型的具体实施方式,但本实用新型的设计构思并不局限于此,凡利用此构思对本实用新型进行非实质性的改动,均应属于侵犯本实用新型保护范围的行为。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。