1.本实用新型属于非变容式泵技术领域,具体涉及一种泵壳结构。

背景技术:

2.离心泵是靠叶轮旋转时产生的离心力来输送流体的泵,流体从入水口被吸入,从出水口被泵出。多级离心泵因在泵轴上串联了多个叶轮,通常轴向长度较长,泵整体体积较大,为节约轴向尺寸,技术人员从各种结构设计角度尽量减少多级离心泵的轴向长度;也可以参见cn201003505y所示的结构,其中,泵轴穿出泵壳后,还要经托架,穿入轴承箱体,泵的排液孔通常开设于托架上,倾斜向下、向外侧延伸出去,占用一定轴向尺寸,而且在进一步外接排液管道时,排液管道还容易与沿泵轴轴向两侧的泵体螺栓、轴承回油部位发生干涉,往往还需要增大该位置的轴向长度来避免干涉,这造成轴承箱体跨距增大,也降低泵轴刚度,降低了设备可靠性。申请人也考虑过如cn112253469a的泵结构形式,将排液孔设于泵盖内部,但受限于排液孔的孔径,还是需要因为排液孔的存在而刻意加长泵壳的轴向尺寸;有待进一步优化改进,另外,排液口外部焊接连接外接排液管道的连接法兰,也提升了泵使用时的中心高度。

技术实现要素:

3.针对现有技术的上述不足,本实用新型要解决的技术问题是提供一种泵壳结构,尽量减少因需要设置排液孔而导致泵的轴向长度增加的问题。

4.为解决上述技术问题,本实用新型采用如下技术方案:

5.一种泵壳结构,包括泵盖,所述泵盖的内端面上凹入开设有内端低压腔,泵盖的外端面中部凸起设有一体的凸起部,所述凸起部内开设有外端低压腔,穿过泵盖的内端低压腔和外端低压腔设有可转动的泵轴;外端低压腔连通开设于泵盖内的排液流道;排液流道的内端连通于外端低压腔,自与外端低压腔连通处开始,排液流道先朝向泵盖的内端同时沿泵盖的径向向外倾斜延伸,然后沿泵盖的径向向外延伸,排液流道的出口端位于泵盖的外圆周面上,整段排液流道的过流面积不变,排液流道内端的截面为腰圆形,排液流道出口端的截面为圆形;排液流道从其内端至出口端,腰圆形截面的两半圆弧逐渐增大而连接于两半圆弧之间的两平行线逐渐缩短,并最终过渡为圆形截面;排液流道截面渐变过程中,腰圆形截面的两平行线始终垂直于所述泵轴。

6.进一步完善上述技术方案,排液流道出口端位置处的泵壳外侧面为平面,该平面上以排液流道出口端为中心周向均布加工有若干内螺纹孔,并形成为法兰连接部。

7.进一步地,凸起部的周向外侧对应的泵盖外端面上,周向均布设有穿过泵盖并用于与泵体相连的螺栓。

8.相比现有技术,本实用新型具有如下有益效果:

9.1、本实用新型的泵壳结构,结合于泵盖为了节约轴向尺寸具体设计,进一步优化了排液流道的截面形式,排液流道的走向与泵盖上的凸起部和外端低压腔相适配,同时,在

结构比较拥挤的内端采用了平行线垂直于泵轴的腰圆形截面,尽量减少了对泵盖轴向尺寸的占用,排液流道从其内端至出口端,由腰圆形截面渐变为圆形,过流面积不变,在减少轴向尺寸的同时,不影响原排液功能。

10.2、本实用新型的泵壳结构,无需再外接用于连接外接排液管道的连接法兰,外接排液管道的连接法兰直接连接于泵盖上的法兰连接部,降低泵使用时的中心高度,可提升泵使用时的稳定性。

附图说明

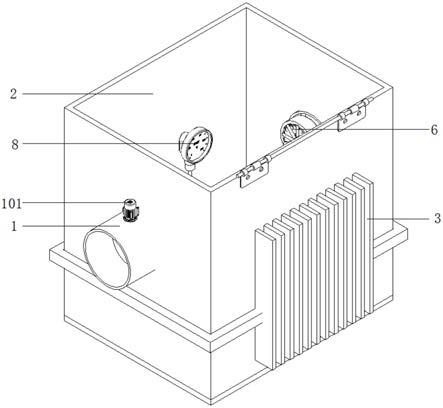

11.图1为具体实施例的一种泵壳结构的结构示意图;

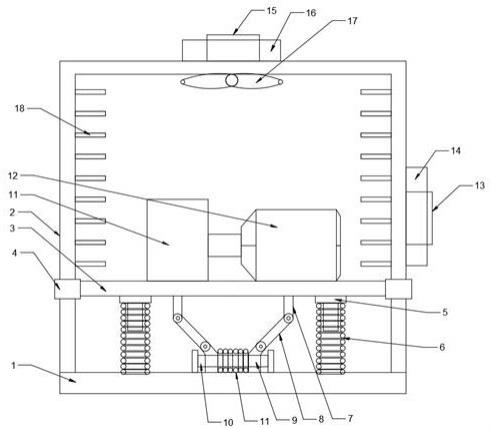

12.图2为图1中a

‑

a断面图(含沿排液流道长度各横截面的截面示意图);

13.图3为图1的泵壳结构外接排液管道的使用效果图;

14.其中,泵轴1,泵盖2,内端低压腔21,外端低压腔22,平衡流道23,排液流道24,腰圆形截面241,圆形截面242,法兰连接部25,内螺纹孔26,凸起部27,轴承箱体3,螺旋密封件4,防水套5,挡水套筒6。

具体实施方式

15.下面结合附图对本实用新型的具体实施方式作进一步的详细说明。

16.请参见图1、图2,具体实施例的一种泵壳结构,包括泵盖2,所述泵盖2朝向泵体的一端为内端,泵盖2的内端面上凹入开设有内端低压腔21,泵盖2的外端面中部凸起设有一体的凸起部27,以便利用凸起部27的周向外侧空间,所述凸起部27内开设有外端低压腔22,穿过泵盖2的内端低压腔21和外端低压腔22设有可转动的泵轴1;外端低压腔22连通开设于泵盖2内的排液流道24。

17.排液流道24的内端连通于外端低压腔22,具体在外端低压腔22朝向内端低压腔21的一侧;自与外端低压腔22连通处开始,排液流道24先朝向泵盖2的内端同时沿泵盖2的径向向外倾斜延伸,然后沿泵盖2的径向向外延伸,排液流道24的出口端位于泵盖2的外圆周面上,具体为底部,整段排液流道24的截面过流面积不变,排液流道24内端的截面为腰圆形,排液流道24出口端的截面为圆形。

18.排液流道24从其内端至出口端,腰圆形截面241的两半圆弧逐渐增大而连接于两半圆弧之间的两平行线逐渐缩短,并最终过渡为圆形截面242。

19.排液流道24截面渐变过程中,腰圆形截面241的两平行线始终垂直于所述泵轴1。

20.实施例的泵壳结构,结合于泵盖2为了节约轴向尺寸具体设计,进一步优化了排液流道24的截面形式,排液流道24的走向与泵盖2上的凸起部27和外端低压腔22相适配,同时,在结构比较拥挤的内端采用了平行线垂直于泵轴1的腰圆形截面241,尽量减少了对泵盖2轴向尺寸的占用,排液流道24从其内端至出口端,由腰圆形截面241渐变为圆形,过流面积不变,在减少轴向尺寸的同时,不影响原排液功能。

21.其中,排液流道24出口端位置处的泵壳外侧面为平面,该平面上以排液流道24出口端为中心周向均布加工有若干内螺纹孔26,并形成为法兰连接部25。

22.这样,无需再外接用于连接外接排液管道的连接法兰,请参见图3,外接排液管道的连接法兰直接连接于泵盖2上的法兰连接部25,降低泵使用时的中心高度,提升泵使用时

的稳定性。

23.其中,内端低压腔21与外端低压腔22之间通过螺旋密封件4相连,所述螺旋密封件4设于泵轴1和泵盖2之间;内端低压腔21还连通开设于泵盖2内的平衡流道23;泵轴1穿出泵盖2外端后伸入轴承箱体3,所述轴承箱体3连接于凸起部27的外端面上,外端低压腔22与轴承箱体3之间设有防水套5,所述防水套5设于泵轴1和泵盖2之间;螺旋密封件4与防水套5之间的泵轴1段上还套设有挡水套筒6,所述挡水套筒6位于外端低压腔22内,挡水套筒6朝向防水套5的端面周围沿径向凸起设有一圈挡水凸缘以更好地防止液体从防水套5泄漏,使液体从排液流道24排出。

24.凸起部27的周向外侧对应的泵盖2外端面上,周向均布设有穿过泵盖2并用于与泵体相连的螺栓,螺栓的头部位于凸起部27的周向外侧,也起到进一步减少轴向尺寸占用的作用。

25.最后说明的是,以上实施例仅用以说明本实用新型的技术方案而非限制,尽管参照较佳实施例对本实用新型进行了详细说明,本领域的普通技术人员应当理解,可以对本实用新型的技术方案进行修改或者等同替换,而不脱离本实用新型技术方案的宗旨和范围,其均应涵盖在本实用新型的权利要求范围当中。

技术特征:

1.一种泵壳结构,包括泵盖,所述泵盖的内端面上凹入开设有内端低压腔,泵盖的外端面中部凸起设有一体的凸起部,所述凸起部内开设有外端低压腔,穿过泵盖的内端低压腔和外端低压腔设有可转动的泵轴;外端低压腔连通开设于泵盖内的排液流道;其特征在于:排液流道的内端连通于外端低压腔,自与外端低压腔连通处开始,排液流道先朝向泵盖的内端同时沿泵盖的径向向外倾斜延伸,然后沿泵盖的径向向外延伸,排液流道的出口端位于泵盖的外圆周面上,整段排液流道的过流面积不变,排液流道内端的截面为腰圆形,排液流道出口端的截面为圆形;排液流道从其内端至出口端,腰圆形截面的两半圆弧逐渐增大而连接于两半圆弧之间的两平行线逐渐缩短,并最终过渡为圆形截面;排液流道截面渐变过程中,腰圆形截面的两平行线始终垂直于所述泵轴。2.根据权利要求1所述一种泵壳结构,其特征在于:排液流道出口端位置处的泵壳外侧面为平面,该平面上以排液流道出口端为中心周向均布加工有若干内螺纹孔,并形成为法兰连接部。3.根据权利要求1所述一种泵壳结构,其特征在于:凸起部的周向外侧对应的泵盖外端面上,周向均布设有穿过泵盖并用于与泵体相连的螺栓。

技术总结

本实用新型涉及一种泵壳结构,包括泵盖,泵盖内端面上凹入开设有内端低压腔,泵盖外端面中部凸起设有凸起部,凸起部内开设有外端低压腔,穿过泵盖的内端低压腔和外端低压腔设有可转动的泵轴;外端低压腔连通开设于泵盖内的排液流道;排液流道的内端连通于外端低压腔,自与外端低压腔连通处开始,排液流道先朝向泵盖的内端同时沿泵盖的径向向外倾斜延伸,然后沿泵盖的径向向外延伸,排液流道的出口端位于泵盖的外圆周面上,排液流道过流面积不变,内端的截面为腰圆形,出口端的截面为圆形;从内端至出口端,腰圆形截面逐渐变化过渡为圆形截面;腰圆形截面的两平行线始终垂直于泵轴。本结构不影响原排液功能,同时可尽量减少对泵盖轴向尺寸的占用。轴向尺寸的占用。轴向尺寸的占用。

技术研发人员:李文伟 罗绍华 杨海龙 温询 任星

受保护的技术使用者:重庆水泵厂有限责任公司

技术研发日:2021.07.30

技术公布日:2021/11/15

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。