1.本发明涉及孔隙长度检测技术领域,具体为一种复合绝缘子芯棒孔隙长度及发热隐患检测方法。

背景技术:

2.相比传统陶瓷与玻璃绝缘子,复合绝缘子具有质量轻、比强度高、便于更换以及耐污闪性能强的优势,因此在我国特高压交直流线路中普遍使用;然而,随着使用数量的增加,产品质量差异带来的影响逐渐凸显,集中表现为异常发热与酥朽状异常断裂故障,而两者都与芯棒质量相关;运行绝缘子故障调查结果显示,芯棒内含有较大孔隙结构的复合绝缘子在投运出现表现出较高的发热故障率,而且还会进一步发展为酥朽状断裂事故,严重影响输电线路的安全运行;因此,有必要对入网复合绝缘子芯棒的孔隙尺寸提出要求,并提供相应的检测方法。

3.目前复合绝缘子及芯棒相关标准(dl/t 1580、gb/t 19519、gb/t 22079)提出的检测方法包括染料渗透试验、水扩散实验;虽然能够一定程度评估芯棒的电气绝缘与耐老化性能,但仍存在一定问题;一方面,通过试验要求的复合绝缘子依旧具有较高的异常发热故障率,采用现有方法无法避免入网绝缘子出现发热故障;另一方面,现有方法无法实现孔隙尺寸的准确检测,因此无法提出芯棒检测的更高要求。

技术实现要素:

4.本发明要解决的技术问题是克服现有的缺陷,提供一种复合绝缘子芯棒孔隙长度及发热隐患等级检测方法,可以在较低成本下,实现芯棒孔隙尺寸的快速检测,并通过对孔隙直径提出相应要求,有效避免复合绝缘子在投运初期发生由芯棒导致的发热故障,可以有效解决背景技术中的问题。

5.为实现上述目的,本发明提供如下技术方案:一种复合绝缘子芯棒孔隙长度检测方法,包括以下步骤:s1:样片制作,垂直于芯棒轴线切割得到若干组样片,对样片两端切面打磨;s2:确定孔隙位置,用染料渗透法确定孔隙位置;s3:测定孔隙直径,使用显微镜对渗透位置的孔隙直径进行测量;s4:根据孔隙直径预测孔隙长度所处范围,通过拟合公式计算测得孔隙直径值对应的孔隙长度范围。

6.作为本发明的一种优选技术方案,所述样片厚度介于1 mm至10 mm之间,且样片两端切面平行。

7.作为本发明的一种优选技术方案,所述样片在染料渗透前,需要用180目细砂布打磨光滑。

8.作为本发明的一种优选技术方案,孔隙直径测定所用显微镜为光学显微镜。

9.作为本发明的一种优选技术方案,通过x射线三维显微镜测量和/或染料渗透法测

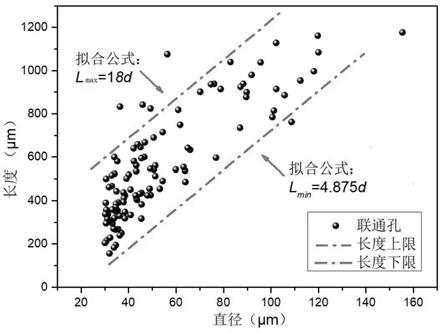

量,对该批次成品部分孔隙直径和长度进行抽样测量,将结果统计并制定拟合公式,具体如下:空隙长度l,孔隙直径d;lmax = 18dlmin = 4.875dlmin≤l≤lmax 。

10.一种复合绝缘子芯棒发热隐患检测方法,包括以下步骤:s1:对芯棒按照不同发热隐患等级进行分组测量,测量其内部孔隙直径;s2:按照不同孔隙直径范围对不同组内孔隙数量进行统计;s3:确定不同等级发热隐患的芯棒内部孔隙直径分布区间;s4:将待测芯棒孔隙测得值与s3内分布区间比对,制定待测芯棒发热隐患等级。

11.作为本发明的一种优选技术方案,当孔隙直径小于30μm,芯棒不存在发热隐患;当孔隙直径介于30μm与150μm之间,芯棒存在低发热隐患;当孔隙直径大于150μm,芯棒存在高发热隐患。

12.与现有技术相比,本发明的有益效果是:目前可用于芯棒内孔隙长度检测的方法包括x射线三维显微镜与染料渗透;其中x射线三维显微镜为高精度检测设备,一方面检测费用高,单次检测费用在3000元以上,而且需要技术人员配合,确定孔隙像素的边界阈值,难以用于批量使用的芯棒耗材检测;另一方面,x射线三维显微镜的扫描区域有限,扫描区域直径不超过1500μm,长度不超过1200μm,不满足大尺寸“联通孔”长度的检测要求;染料渗透可用于大尺寸“联通孔”的检测,但仅能判断孔隙尺寸是否超过样品长度,不能对样品准确尺寸进行测量;本复合绝缘子芯棒孔隙长度检测方法,不但可以对孔隙长度进行准确判断,而且检测成本较低,检测效率高,以普通光学显微作为检测设备,可以适用于芯棒产品的出厂检测。

附图说明

13.图1为x射线三维显微镜下芯棒内部空隙及尺寸;图2为芯棒内部联通孔形貌及厚度10mm样品染料渗透试验结果;图3为“联通孔”直径与长度的关系;图4为不同等级发热程度芯棒内孔隙尺寸差异排布图;图5为样片光学显微镜成像图。

具体实施方式

14.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

15.复合绝缘子芯棒是典型的环氧树脂基玻璃纤维增强材料,该材料普遍采用浸润

‑

拉挤生产工艺加工而成,由于浸润液自身粘度较高,因此无法在有限的时间内确保所有玻璃纤维完全浸润;在浸润失效局部,芯棒内部会形成相应大小的孔隙结构。

16.如图1所示,使用x射线三维显微镜技术对芯棒材料内部孔隙结构进行分析,芯棒材料的孔隙普遍呈线型,沿玻璃纤维分布,孔隙直径为2μm

ꢀ‑

10μm,孔隙长度小于300μm,由于尺寸较小,独立孔隙不会对芯棒性能造成影响;然而,在孔隙密集区域,由于孔隙延伸方向存在差异,孔隙之间相互联通;如图2所示,“联通孔”整体结构的长度超出扫描区域,长度在1200μm以上,综合染料渗透试验结果,“联通孔”的长度可以达到10mm以上,对芯棒性能造成显著影响。

17.对扫描区域内孔隙结构的尺寸进行分析,由于“联通孔”由“线型孔”相互联通形成,其直径与长度的相互关系满足统计规律;如图3所示,扫描区域内的“联通孔”的长度为直径的4.875

‑

18倍,超出长度上限与下限的孔隙占比小于5.3%,因此可以通过测量孔隙直径,对孔隙长度进行推算,其拟合公式为lmax = 18d,lmin = 4.875d。

18.如图4所示,分别选用存在发热隐患的芯棒,编号为样品1和样品2,与正常芯棒编号为样品3的孔隙尺寸进行对比,发现存在发热隐患的芯棒内存在“联通孔”,且联通孔直径超过150μm,而正常芯棒内不含有“联通孔”或“联通孔”小于直径小于30μm。

19.取芯棒沿垂直于轴线方向切割,获得厚度为1mm的样片,采用180目细砂纸对样片两端面进行打磨,保证两端面平行且光滑;取容器,底部铺设球径1

‑

2mm的钢球或玻璃球基底层,将样片平铺至基底层表面,保证样片内纤维走向竖直;在容器内加注1%的品红乙醇溶液染料,其液面应高于样片下端面,且低于样片上端面,浸润15min;选取相应部位使用50倍徕卡光学显微镜,型号为dm2700m,对样品进行观察;结果如图5所示,观察区域内孔隙分布直径约为200μm,基于本发明提出的方法,其长度应为970

‑

3600μm,该结果通过相邻样品切片的染料渗透试验结果进行验证,验证结果显示该孔隙的长度为3000

‑

4000μm;与本发明所公开方法预测结果一致。

20.本复合绝缘子芯棒孔隙长度及发热隐患等级检测方法,通过数据统计的方式,对芯棒内部孔隙直径和长度的关系进行统计,并绘制离散分布图,直径对应长度最大值和最小值的拟合线,并计算拟合线的公式,随后对待测芯棒进行切片,利用染料渗透法进行孔隙位置确定,利用光学显微镜进行孔隙直径测量,随后通过拟合公式进行孔隙长度估算;本发明公开的方法可以在较低成本下,实现芯棒孔隙尺寸的快速检测,并通过对孔隙直径提出相应要求,有效避免复合绝缘子在投运初期发生由芯棒导致的发热故障。

21.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。