1.本发明涉及氮氧化物还原用稀土金属钒酸盐催化剂,具体涉及载体内包含钒酸镧(lanthanum vanadate)作为活性部位(active site)的氮氧化物还原用非均相催化剂及其制备方法。

背景技术:

2.近年来,将二次细颗粒物形成主因之一的氮氧化物(no

x

)和氨(nh3)高效且稳定地转化的氮氧化物还原工艺(selective catalytic reduction of no

x

,scr)通过反应式(1)及反应式(2)来进行。

3.4no 4nh3 o2→

4n2 6h2o

…

(1)

4.2no2 4nh3 o2→

3n2 6h2o

…

(2)

5.提高所述scr工艺的性能、稳定性、持续性可通过改善应用于scr工艺的商用催化剂的表面特性来实现。例如,在发电厂、烧结炉、低速/高速船舶及水泥厂的scr工艺中所采用的代表性商用催化剂为钒氧化物

‑

wo3/tio2(钒氧化物(v oxide)为选自v2o3、vo2、v2o5中的至少一个物种)。作为改善商用催化剂的表面物性的方法之一,可以对作为商用催化剂的活性部位的钒氧化物(v oxide)进行结构变形。具体地,通过钒氧化物与过渡金属(transition metal,tm)或稀土金属(rare

‑

earth metal,rm)的氧化物的化学键(chemical fusion)而形成的金属钒酸盐(metal vanadate)优选为scr反应的活性部位。更加具体地,金属钒酸盐作为钒与过渡金属或稀土金属的复合氧化物,能够解决所述商用催化剂所包含的钒氧化物活性部位的以下要求改善的事项中的至少一项:1)由于熔点低,scr反应过程中发生催化剂活性部位的聚集(congregation)现象;2)相对较弱的氧化还原循环特性(redox cycling trait);3)相对较少的布朗斯特酸性部位( acid site)或者路易斯酸性部位(lewis acid site);4)由于nh3/no

x

和酸性部位之间的相互作用(interaction)弱或者h2o和酸性部位之间的相互作用强,导致单位时间scr反应效率降低;5)在低温下没有快速scr反应(反应式(3));6)对于由包含在废气中的so2引起的催化剂表面中毒(poison)缺乏耐久性;7)对于由硫酸铵(ammonium sulfate,(nh4)2so4,as)、硫酸氢铵(ammonium bisulfate,(nh4)hso4,abs)引起的催化剂表面中毒(poison)缺乏耐久性,其中,硫酸铵、硫酸氢铵基于反应式(4)至反应式(6)所示的一系列化学反应而在scr反应过程中形成;8)对于由包含在废气中的基于碱金属(alkali

‑

metal)的化合物引起的催化剂表面中毒(poison)缺乏耐久性;9)由于钒氧化物活性部位或者载体对水热老化现象(hydrothermal aging)没有结构稳定性而缺乏耐久性。

6.例如,与商用催化剂相比,作为过渡金属钒酸盐的(tm)v2o6(tm=mn、co、ni、cu)、cu3v2o8及fe2v4o

13

能够改善所述1)至7)中的至少一项,并且,与商用催化剂相比,作为稀土金属钒酸盐的cevo4、ervo4及tbvo4能够改善所述8)至9)中的至少一项。

7.no no2 2nh3→

2n2 3h2o

…

(3)

8.9.so3 2nh3 h2o

→

(nh4)2so4…

(5)

10.so3 nh3 h2o

→

(nh4)hso4…

(6)

11.然而,所述稀土金属钒酸盐作为scr催化剂的活性部位而提供优点,但至今为止的报告例仅限于由(rm)vo4(rm:稀土金属;rm=ce、er、tb、yb等)表征的催化剂晶相(catalytic crystal phase)。

技术实现要素:

12.技术问题

13.本发明为解决上述商用催化剂具有的问题而提出,并且为了将稀土金属钒酸盐(rare

‑

earth metal vanadate)用作scr反应催化剂晶相(catalytic crystal phase)而提出。具体地,其目的在于提供非均相催化剂及其制备方法,与商用催化剂相比,所述非均相催化剂包括催化剂特性优秀且制备费用低廉的钒酸镧(lanthanum vanadate)晶相中的至少一个物种作为scr反应活性部位。另外,本发明的目的在于提供scr反应用非均相催化剂的制备方法,其中,催化剂表面被so

y2

‑

(y=3或4)官能化,或者包含第15族或第16族元素的氧化物作为助催化剂,从而提高对酸特性(acid character)、氧化还原循环特性(redox cycling feature)、中毒物(h2o、so2、as/abs、碱金属(alkali

‑

metal))及水热老化现象(hydro

‑

thermal aging)的耐久性(resistance)。但是这种技术问题只是示例性的,本发明的范围不限于此。

14.技术方案

15.根据用于解决上述技术问题的本发明的一实施例方式,提供一种氮氧化物还原用催化剂,其包括:活性部位,包含由化学式1或者化学式2表示的钒酸镧;及载体,用于负载所述活性部位。

16.化学式1:

17.lavo418.其中,lavo4作为多态性,晶体结构为正方晶系(tetragonal)或者单斜晶系(monoclinic),

19.化学式2:

20.lav3o921.其中,lav3o9的晶体结构为单斜晶系(monoclinic)。

22.根据本发明的另一实施方式,提供一种氮氧化物还原用催化剂,其包括:第一活性部位,由化学式1表示;第二活性部位,由化学式2表示;及载体,用于同时负载所述第一活性部位及第二活性部位。

23.根据本发明的一实施例,所述载体内可以进一步包含第15族或者第16族元素的氧化物(oxide)作为助催化剂,相对于载体,所述助催化剂可以具有1至5wt%的组成范围。

24.根据本发明的一实施例,所述第15族或者第16族元素可以是选自氮(n)、磷(p)、硫(s)、砷(as)、硒(se)、锑(sb)、碲(te)、铋(bi)、钋(po)、镆(mc)及鉝(lv)中的任一种或者其组合。

25.根据本发明的一实施例,所述氮氧化物还原用催化剂表面的至少一部分可以被进行硫酸化处理。

26.根据本发明的一实施例,所述载体可以包含碳(c)、al2o3、mgo、zro2、ceo2、tio2及sio2中的任一种。

27.根据本发明的一实施例,相对于100重量份的所述载体,可以分别包括10

‑4至50重量份的由所述化学式1表示的钒酸镧或者由所述化学式2表示的钒酸镧。

28.根据本发明的一实施例,所述载体可以具有多孔结构。

29.根据本发明的另一实施方式,提供一种氮氧化物还原用催化剂的制备方法。

30.根据本发明的一实施例,所述制备方法包括以下步骤:混合钒前体溶液及镧前体溶液;向混合溶液添加用于构成载体的物质;及控制所述混合溶液的ph后,从所述混合溶液获得固形物并进行煅烧处理,从而制备由化学式1或者化学式2表示的钒酸镧作为活性部位负载于载体的催化剂,或者制备由化学式1表示的钒酸镧作为第一活性部位及由化学式2表示的钒酸镧作为第二活性部位同时负载于载体的催化剂。

31.化学式1:

32.lavo433.其中,lavo4作为多态性,晶体结构为正方晶系(tetragonal)或者单斜晶系(monoclinic),

34.化学式2:

35.lav3o936.其中,lav3o9的晶体结构为单斜晶系(monoclinic)。

37.根据本发明的一实施例,所述钒前体溶液可以包括溶解有nh4vo3、navo3、vcl2、vcl3、vbr3、vcl3·

3c4h8o、vo(c5h7o2)2、vo(oc2h5)3、vc

10

h

10

cl2、vc

18

h

14

i、vocl3、vof3、vo(och(ch3)2)3、v(c5h7o2)3、voso4及v(c5h5)2中的至少一种的溶液。

38.根据本发明的一实施例,所述镧前体溶液可以包括溶解有laf3、lab6、lacl3、la(ch3co2)3、lai3、la2(c2o4)3、la(cf3so3)3、la(no3)3、la(c9h

21

o3)、la(c5h7o2)3、labr3、lapo4、la2(co3)3、la(oh)3、la2(so4)3中的至少一种的溶液。

39.发明效果

40.根据用于解决所述技术问题的本发明的一实施方式,制备将钒酸镧(正方晶系(tetragonal)lavo4,单斜晶系(monoclinic)lavo4或者单斜晶系(monoclinic)lav3o9)三个物种中的至少一个用作活性部位的催化剂,从而能够实现scr运行过程中具有高no

x

转化率和高n2选择率的催化剂表面,其中,所述钒酸镧是基于镧(la)与钒(v)的化学键的复合氧化物。另外,将第15族或者第16族元素的氧化物用作助催化剂,或者使催化剂表面通过so

y2

‑

(y=3或4)官能化(硫酸化),1)从而能够诱导活性部位表面与no

x

、nh3及h2o之间的优选的相互作用;2)能够提高氧化还原特性;3)能够提高在scr反应中可能发生的对中毒(so2、as、abs及碱金属(alkali

‑

metal))或者水热老化(hydro

‑

thermal aging)的耐久性。基于这些优点,具有显著提高scr非均相催化剂的性能及寿命的效果。但是,这些技术问题只是示例性的,本发明的范围不限于此。

附图说明

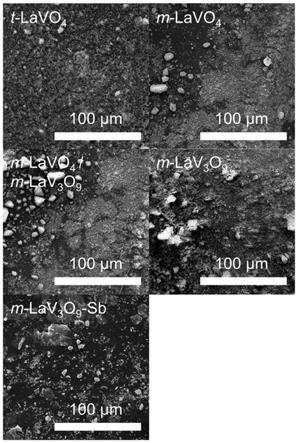

41.图1是利用扫描电子显微镜(scanning electron microscopy,sem)观察本发明的实施例1至实施例5中制备的催化剂的结果。

42.图2是通过高分辨率透射电子显微镜(high resolution transmission electron microscopy,hrtem)观察本发明的实施例1至实施例5中制备的催化剂的结果。

43.图3是示出本发明的实施例1至实施例5中制备的催化剂的x射线衍射图(x

‑

ray diffraction pattern,xrd pattern)的图。

44.图4是示出本发明的实施例1至实施例5中制备的催化剂的选择区域电子衍射图(selected area electron diffraction pattern,saed pattern)的图。

45.图5至图10是示出本发明的实施例及比较例中制备的催化剂的scr性能分析结果的图。

具体实施方式

46.后述的对本发明的详细说明将参照附图,该附图将可实施本发明的特定实施例作为示例示出。可以详细说明这些实施例,以便本领域技术人员足以实施本发明。应理解本发明的多种实施例彼此不同,但不必相互排斥。例如,此处记载的特定形状、结构及特性与一实施例有关,在不脱离本发明的精神及范围的情况下,可以以其他实施例实现。另外,应理解各自公开的实施例中的个别构成要素的位置或配置,在不脱离本发明的精神及范围的情况下,可进行变更。因此,后述的详细说明并非采用限定的含义,只要适当地说明,则本发明的范围仅由所附的权利要求书及其等同范围限定。附图中相似的附图标记从多方面指代相同或相似的功能,并且,为了便于起见,也可夸张表达。

47.以下,将参照附图对本发明的优选实施例进行详细说明,以便本领域技术人员能够容易实施本发明。

48.本发明的实施例的scr催化剂包括:活性部位(active site),为吸附反应物并发生反应后,生成物被解吸的区域;及载体(support),用于负载这些活性部位。

49.本发明的第一至第二实施例的氮氧化物还原用催化剂包括由下述化学式1表示的正方晶系(tetragonal,t)相或者单斜晶系(monoclinic,m)相的钒酸镧(lanthanum vanadate)作为活性部位。将其分别命名为“t

‑

lavo

4”及“m

‑

lavo

4”。

50.化学式1:

51.lavo452.其中,lavo4作为多态性,晶体结构为正方晶系(tetragonal)或者单斜晶系(monoclinic)。

53.本发明的第三实施例的氮氧化物还原用催化剂同时包含由所述化学式1表示的正方晶系(tetragonal,t)相或者单斜晶系(monoclinic,m)相的钒酸镧(lanthanum vanadate)及由下述化学式2表示的单斜晶系(monoclinic,m)相的钒酸镧(lanthanum vanadate)作为活性部位。将其分别命名为“t

‑

lavo4/m

‑

lav3o

9”及“m

‑

lavo4/m

‑

lav3o

9”。

54.化学式2:

55.lav3o956.其中,lav3o9的晶体结构为单斜晶系(monoclinic)。

57.本发明的第四实施例的氮氧化物还原用催化剂包括由所述化学式2表示的单斜晶系(monoclinic,m)相的钒酸镧(lanthanum vanadate)作为活性部位。将其命名为“m

‑

lav3o

9”。

58.根据本发明的实施例,所述活性部位实质上仅由钒酸镧构成。例如,构成活性部位的物质90重量%以上可以由钒酸镧组成,其含量优选为95重量%以上,更加优选为99重量%以上,剩余部分可以由制备过程中产生的不可避免的物质组成。与现有的scr催化剂包含镧作为用于提高高温热稳定性及低温和高温的性能的助催化剂不同,在本发明的实施例中,将钒酸镧用作活性部位,从而能够实现scr运行过程中具有高no

x

转化率和高n2选择率的催化剂表面。

59.另外,根据本发明的实施例,随着在活性部位上由钒及镧形成复合氧化物,与钒氧化物和镧氧化物分别独立存在的情况相比,显示出更优秀的催化剂特性。根据本发明的实施例,与现有的只包含钒氧化物作为活性部位的氮氧化物去除用scr催化剂相比,能够最大限度地减少由so2引起的中毒现象,并且对中毒物(h2o/so2/as/abs)表现出优秀的抵抗性。

60.本发明的第三实施例的氮氧化物还原用催化剂在一个载体内同时负载第一活性部位及第二活性部位。所述第一活性部位及第二活性部位可以随机分布在载体内,其相对比率作为第二活性部位与第一活性部位的相对重量比,可以在0.1:99.9至99.9:0.1范围内变化。

61.所述本发明的实施例的钒酸盐可以通过各种方法来制备。例如,可以通过水热合成法(hydrothermal synthesis)、溶剂热合成法(solvothermal synthesis)、球磨法(mechano

‑

chemical method(ball

‑

milling))等物理混合法,非模板或者模板合成法(non

‑

templated or templated synthesis)、湿式浸渍法或者干式浸渍法(wet or dry impregnation method)、热分解法(thermal decomposition method using mn

‑

v、co

‑

v、ni

‑

v based complex)中的至少一种方法来制备。

62.这种钒酸盐能够分散在后述的多孔性载体内,直径(最大直径)可以是0.1nm至500μm。此时,相对于100重量份的载体,所述钒酸盐可以具有10

‑4至50重量份的组成范围。

63.上述本发明的实施例的氮氧化物还原用催化剂可以进一步包含助催化剂(promotor)。氮氧化物还原用催化剂的活性部位(active site)有必要阻止包含在废气中的二氧化硫(so2)的吸附或者在二氧化硫(so2)的氧化反应中显示低性能。用作还原剂的氨(nh3)通过由下述式(4)至(6)的化学反应式与三氧化硫(so3)反应,从而在催化剂表面沉淀硫化铵类的中毒物(硫酸铵(ammonium sulfate)或者硫酸氢铵(ammonium bisulfate)),在300℃以下的低温下,硫酸铵可以非可逆地吸附于催化剂的活性部位。吸附于催化剂表面的硫酸铵阻止氮氧化物(no

x

)和作为还原剂的氨的吸附,从而能够降低催化剂的单位时间内的scr活性。并且,由二氧化硫氧化而成的三氧化硫(so3)能够通过与包含在废气中的水蒸气键合,生成硫酸(h2so4),并且引起scr工艺后段设备的腐蚀问题。

[0064][0065]

so3 2nh3 h2o

→

(nh4)2so4…

(5)

[0066]

so3 nh3 h2o

→

(nh4)hso4…

(6)

[0067]

所述助催化剂能够提高对于在scr反应中可能发生的由二氧化硫(so2)或者硫酸铵类的中毒物等引起的催化剂表面中毒的抵抗性。例如,助催化剂可以降低二氧化硫(so2)与催化剂的表面之间的键能(binding energy)。因此,还能够最大限度地减少在低温scr反应过程中可能发生的二氧化硫(so2)的氧化反应(反应式4)。另外,二氧化硫通过与氨反应,最大限度地减少吸附于催化剂表面的硫酸铵(as,反应式5)或者硫酸氢铵(abs,反应式6)的

量,从而能够防止由于催化剂表面中毒而催化剂的单位时间的scr活性降低的问题。另外,所述助催化剂可以作为在低温下能够分解所述as及abs的催化剂表面的构成要素而被添加。

[0068]

所述助催化剂包含第15族或者第16族元素的氧化物(oxide)。所述第15族或者第16族元素可以是选自氮(n)、磷(p)、硫(s)、砷(as)、硒(se)、锑(sb)、碲(te)、铋(bi)、钋(po)、镆(mc)及鉝(lv)中的至少一种或者其组合。

[0069]

相对于100重量份的载体,助催化剂的含量可以为10

‑4至50重量份,优选为3重量份以下,更加优选为0.5至2重量份。

[0070]

载体起到分散并负载钒酸镧和助催化剂的作用。催化剂的活性部位为了顺利地吸附及转化氮氧化物(no

x

),需要具有强的氧化还原特性。此时,在将钒酸盐负载于适当的载体并制备催化剂的情况下,能够将存在于载体的反应性大的氧(o2)物种顺利地供给至活性部位。即,能够提高催化剂的氧化还原特性。与此同时,在将钒酸盐以高度分散于载体的形态制备的情况下,能够进一步提高催化剂的效率。因此,可以包含能够提供上述环境特性的载体,以制备氮氧化物还原用催化剂。

[0071]

所述载体可以包含碳(c)或者金属氧化物。所述金属氧化物可以是选自al2o3、mgo、zro2、ceo2、tio2及sio2中的任一种。

[0072]

本发明的一实施例的氮氧化物还原用催化剂由具有大表面积特性的形态(morphology)构成。表面积越大,作为反应物的氮氧化物或者氨的吸附越快,且反应速度增加,从而能够提高氮氧化物(no

x

)还原效率。为了确保这种大表面积,所述催化剂能够具有多孔性结构。例如,将载体形成为由粉末材料经煅烧处理而凝聚的凝聚体,从而能够实现大表面积的多孔性结构。

[0073]

本发明的实施例的氮氧化物还原用催化剂能够对其表面进行硫酸化处理而实现官能化。本发明的硫酸化处理指催化剂的基于so

y2

‑

的官能化。本说明书中“官能化”是指增加催化剂的活性部位数量或者提高诸如反应物与催化剂的吸附等特性,从而提高催化剂的性能的过程。作为一例,当对本发明的氮氧化物还原用催化剂进行硫酸化处理而通过so

y2

‑

实现官能化时,能够实现有利于氮氧化物的吸附及转化的催化剂表面,并且还能形成新的活性部位。

[0074]

对催化剂表面进行硫酸化处理后,通过基于so

y2

‑

的官能化,能够调整在表面上与金属物种键合的so

y2

‑

物种中所含的s

‑

o键的特性。具体地,当存在于催化剂表面的so

y2

‑

物种具有离子键特性(ionic character)时,以双齿键合(bi

‑

dentate binding)形态与催化剂的金属物种键合,当具有共价键特性(covalent character)时,以单齿键合(mono

‑

dentate binding)形态与催化剂的金属物种键合。根据所述键合形态在催化剂中的分布,能够决定催化剂的scr反应性能。

[0075]

此时,根据本发明的一实施例,硫酸化处理通过包含so2及o2的反应气体来进行。并且,反应气体中,so2及o2浓度具有10ppm至105ppm的范围,流速(flow rate)为10

‑5ml min

‑1至105ml min

‑1,压力具有10

‑5bar至105bar的范围。并且,硫酸化处理在200℃至800℃的温度范围内能够进行0.1小时至24小时。

[0076]

当催化剂的硫酸化处理条件小于所述范围时,催化剂的so

y2

‑

官能化效果可能不足。另外,当大于所述范围时,由于载体表面的过高的官能化,增大scr反应过程中催化剂表

面的氧化还原特性或者消灭用于提高no2生成效率的氧物种(o

α

),该no2用于下述式(3)的快(fast)scr反应。因此,催化剂的硫酸化处理能够在所述条件的范围内进行。

[0077]

no no2 2nh3→

2n2 3h2o

…

(3)

[0078]

经硫酸化处理后由于so

y2

‑

官能化而变形的催化剂将进一步形成so

y2

‑

‑

nh4物种。so

y2

‑

‑

nh4物种可以成为用于吸附作为还原剂的氨(nh3)的布朗斯特酸性部位(bronsted acid site)。即,与非官能化的催化剂相比,本发明的经过硫酸化处理而官能化的催化剂能够增加反应活性部位的数量。另外,由于利用so

y2

‑

的官能化而变形的催化剂将进一步形成金属

‑

so

y2

‑

物种,与非官能化的催化剂相比,能够增加氧化/还原特性。另外,金属

‑

so

y2

‑

物种能够提高用于所述式(3)的快(fast)scr反应的no2的生成效率。

[0079]

即,根据so

y2

‑

(y为3或4)官能化(硫酸化)条件,调整酸性部位数量,或者能够调整与反应物(no

x

及nh3)/中毒物(as及abs)的键合强度。因此,当合成最适于scr反应的钒酸盐时,在scr反应过程中,1)能够提供多个布朗斯特酸性部位;2)能够提供因多个配位键而不饱和的路易酸性部位;3)由于no

x

周转周期(turnover cycle)的有效进行,能够提供与反应物们的优选反应强度;4)能够实现适于快速scr反应的no氧化(oxidation)效率;5)在低温下,能够成为对于作为催化剂表面中毒物的as及abs具有分解能力的催化剂表面的构成要素。

[0080]

以下对本发明的实施例的氮氧化物还原用催化剂的制备方法进行描述。

[0081]

首先,制备钒前体溶液及镧前体溶液后,将其混合,以制备混合溶液。充分搅拌混合溶液后,进行水热合成处理或者脱水处理而获得固形物后,进行煅烧处理,从而制备分散有钒酸镧的氮氧化物还原用催化剂。

[0082]

此时,通过使能够与钒离子(v

5

)配位键合的化合物(草酸(oxalic acid)或者乙二胺四乙酸(ethylenediaminetetraacetic acid))的种类多样化,能够使具有其他晶相(正方晶系(tetragonal)或者单斜晶系(monoclinic))的lavo4活性部位分散在载体上。另外,此时,通过调节混合溶液的ph,制备lavo4活性部位及lav3o9活性部位同时分散在载体上或者只有lav3o9活性部位分散在载体上的催化剂。

[0083]

例如,所述钒前体溶液可以是将钒化合物溶解于溶剂的溶液。所述钒化合物包含nh4vo3、navo3、vcl2、vcl3、vbr3、vcl3·

3c4h8o、vo(c5h7o2)2、vo(oc2h5)3、vc

10

h

10

cl2、vc

18

h

14

i、vocl3、vof3、vo(och(ch3)2)3、v(c5h7o2)3、voso4及v(c5h5)2等。

[0084]

例如,所述镧前体溶液可以是将镧化合物溶解于溶质的溶液。所述镧化合物包含laf3、lab6、lacl3、la(ch3co2)3、lai3、la2(c2o4)3、la(cf3so3)3、la(no3)3、la(c9h

21

o3)、la(c5h7o2)3、labr3、lapo4、la2(co3)3、la(oh)3、la2(so4)3等。

[0085]

所述制备方法中,添加于混合溶液中的载体采用混有第15族或者第16族元素的载体,从而能够在催化剂内形成助催化剂。例如,将用于构成载体的物质的粉末与溶解有第15族或者第16族元素的化合物的溶液混合后,经过搅拌及脱水处理进行煅烧,从而能够制备混合有助催化剂的载体。

[0086]

制备催化剂后,能够增加用于提高催化剂特性的so

y2

‑

官能化步骤。为了so

y2

‑

官能化,将包含有二氧化硫(so2)及氧气(o2)的处理气体以规定流速及压力投入到催化剂的表面,以使所述处理气体暴露在所述催化剂的表面。所述表1中示出用于so

y2

‑

官能化的条件范围。

粉末(载体)时,向200ml蒸馏水添加19.4g的tio2后,将溶解有1.47g的sb(ch3cooh)3的50ml醋酸(acetic acid)添加至所述水溶液,将其搅拌并脱水后,在500℃下,煅烧处理5小时,从而制备相对于tio2混入有3wt%的sb的tio粉末。

[0101]

比较例1:t

‑

ervo4催化剂的制备

[0102]

作为比较例,制备与所述实施例1至实施例5的催化剂具有相似的钒(v)含量(~2wt%),且包含正方晶系(tetragonal)相的ervo4作为活性部位的催化剂。具体地,向溶解有3.93mmol的nh4vo3的170ml的蒸馏水中添加溶解有3.93mmol的er(no3)3·

5h2o的70ml蒸馏水,以制备混合溶液后,搅拌1小时。向所述混合溶液中添加9.14g的tio2粉末并搅拌1小时后,将ph值调节(有利于正方晶系(tetragonal)ervo4的核的形成、生长)至8,搅拌4小时后,进行脱水处理。将获得的固形物在500℃下,进行5小时的煅烧(calcination)处理。将煅烧处理后获得的固形物置于反应器内,并以500ml min

‑1的流速同时投入用n2稀释(dilution)的二氧化硫(so2)和氧气(o2),在常压、500℃下,暴露45分钟后,n2氛围下冷却至常温。暴露步骤中的二氧化硫的含量为500ppm,氧气为3vol%。将对应于根据所述条件而实现so

y2

‑

(y为3或4)官能化的比较例1的催化剂命名为t

‑

ervo4催化剂。

[0103]

比较例2:t

‑

ce

0.5

er

0.5

vo4催化剂的制备

[0104]

作为比较例,制备与所述实施例1至实施例5的催化剂具有相似的钒(v)含量(~2wt%),且包含正方晶系(tetragonal)相的ce

0.5

er

0.5

vo4作为活性部位的催化剂。具体地,向溶解有3.93mmol的nh4vo3的170ml的蒸馏水中添加溶解有1.96mmol的ce(no3)3·

6h2o及1.96mmol的er(no3)3·

5h2o的70ml蒸馏水,以制备混合溶液后,搅拌1小时。向所述混合溶液中添加9.19g的tio2粉末并搅拌1小时后,将ph值调节(有利于正方晶系(tetragonal)ce

0.5

er

0.5

vo4的核的形成、生长)至8,搅拌4小时后,进行脱水处理。将获得的固形物在500℃下,进行5小时的煅烧(calcination)处理。将煅烧处理后获得的固形物置于反应器内,并以500ml min

‑1的流速同时投入用n2稀释(dilution)的二氧化硫(so2)和氧气(o2),在常压、500℃下,暴露45分钟后,n2氛围下冷却至常温。暴露步骤中的二氧化硫的含量为500ppm,氧气为3vol%。将对应于根据所述条件而实现的so

y2

‑

(y为3或4)官能化的比较例2的催化剂命名为t

‑

ce

0.5

er

0.5

vo4催化剂。

[0105]

比较例3:v2‑

w5催化剂的制备

[0106]

作为比较例,制备与所述实施例1至实施例5的催化剂具有相似的钒(v)含量(~2wt%),且包含钨(w)作为活性部位的催化剂。具体地,将0.46g的nh4vo3、0.67g的(nh4)

10

(h2w

12

o

42

)

·

4h2o及0.84g的c2h2o4·

2h2o溶解在100ml的蒸馏水后,添加9.3g的锐钛矿(anatase)tio2粉末后,将其搅拌并脱水。之后,连续在500℃下煅烧处理5小时,以制备包含钨(w)的催化剂。比较例3的催化剂是,作为活性部位的钒氧化物和钨氧化物分别独立存在,并以物理方式混合的形态。将制备的催化剂暴露在实施例1的so

y2

‑

(y=3或者4)官能化条件中,从而最终制备比较例3的催化剂。以下,为了方便起见,将对应于比较例3的催化剂命名为v2‑

w5催化剂。

[0107]

实施例6、7及比较例4:m

‑

lav3o9‑

na、m

‑

lav3o9‑

sb

‑

na及v2‑

w5‑

na催化剂的制备

[0108]

相对于包含在通过所述实施例5制备的m

‑

lav3o9‑

sb催化剂中的la、v及sb总摩尔数,将60mol%的na物种混入催化剂表面,制备故意使催化剂表面中毒的m

‑

lav3o9‑

sb

‑

na。具体地,在500℃下,将向1.6g的mn

‑

se(s)催化剂物理混合(mechanical mixing)0.08268g的

nano3而获得的固形物进行5小时的煅烧(calcination)处理,以制备m

‑

lav3o9‑

sb

‑

na催化剂,将其命名为实施例7。关于通过所述实施例4及比较例3制备的m

‑

lav3o9及v2‑

w5催化剂,通过与上述相同的方法,使催化剂表面中毒,以制备实施例6及比较例4的m

‑

lav3o9‑

na及v2‑

w5‑

na催化剂。

[0109]

实施例8、9及比较例5:m

‑

lav3o9‑

ht、m

‑

lav3o9‑

sb

‑

ht及v2‑

w5‑

ht催化剂的制备

[0110]

将通过所述实施例4、5及比较例3制备的m

‑

lav3o9、m

‑

lav3o9‑

sb及v2‑

w5催化剂置于反应器内,并以500ml min

‑1的流速同时投入用n2稀释(dilution)的氧气(o2),在常压、700℃下,暴露10小时后,n2氛围下冷却至常温。暴露步骤中的氧气为3vol%,水蒸气(h2o)为6vol%。根据所述条件,制备对应于暴露在水热老化现象的实施例8、9及比较例5的催化剂。以下,将对应于实施例8、9及比较例5催化剂命名为m

‑

lav3o9‑

ht、m

‑

lav3o9‑

sb

‑

ht及v2‑

w5‑

ht。

[0111]

实验例1:催化剂的特性分析

[0112]

利用扫描电子显微镜(scanning electron microscopy,sem)及高分辨率透射电子显微镜(high resolution transmission electron microscopy,hrtem),分析所述实施例1至实施例5中制备的催化剂的表面形态(morphology),并将其结果分别示于图1及图2中。

[0113]

参照图1至图2,能够确认,在所制备的催化剂中,分别具有数百纳米至数百微米粒径(最大直径)的tio2团簇(tio

2 agglomerate)构成多孔性载体。

[0114]

为了确认对应于所述实施例1至实施例5的催化剂的多孔性程度,进行氮气的物理吸附(n

2 physisorption)实验,从而测量bet比表面积及bjh孔体积。另外,使用x射线衍射图(x

‑

ray diffraction pattern,xrd pattern)分析实施例1至实施例5中所制备的催化剂的成分。在表2中示出测量结果。

[0115]

表2:

[0116][0117]

从bet比表面积及bjh孔体积结果能够确认所制备的实施例1至实施例5的催化剂具有多孔性结构。另外,相对于催化剂总重量,催化剂的v含量为2wt%,几乎相同。

[0118]

可知实施例1至实施例5的催化剂的la:v摩尔比(molar ratio)具有接近于理论摩尔比的值(实施例1及2为1:1;实施例3在0.33:1至1:1之间;实施例4及5为0.33:1)。由此能够确认在实施例1至5的催化剂表面,lavo4或者lav3o9成功分散于具有多孔性tio2载体上。

[0119]

使用x射线衍射仪(x

‑

ray diffraction),分析所述实施例1至实施例5的晶体结构,并将作为其结果导出的x射线衍射图(xrd pattern)示于图3。

[0120]

参照图3,在实施例1至实施例5中全都观察到表示tio2载体的具有正方晶系(tetragonal)晶体结构的锐钛矿相(anatase phase)的晶面。另一方面,在实施例1至2的x射线衍射图上,可分别观察到表示正方晶系(t

‑

)lavo4或者单斜晶系(m

‑

)lavo4结晶粒子的晶面。另外,在实施例3的x射线衍射图上,可同时观察到表示单斜晶系(m

‑

)lavo4及单斜晶系(m

‑

)lav3o9结晶粒子的晶面。相反,在实施例4至5的x射线衍射图上,没有观察到表示单斜晶系(m

‑

)lavo4及单斜晶系(m

‑

)lav3o9结晶粒子的晶面。这被解释为是由于分散在载体的钒酸盐结晶粒子的尺寸或者含量极小,很难进行x射线衍射分析。因此,利用选择区域电子衍射图(selected area electron diffraction pattern,saed pattern),对实施例1至5的催化剂进行分析,并将其结果示于图4。

[0121]

参照图4,在实施例1的催化剂中观察到正方晶系(t

‑

)lavo4的(101)、(211)、(220)及(103)晶面,在实施例2的催化剂中观察到单斜晶系(m

‑

)lavo4的(

‑

101)、(101)及(

‑

112)晶面。另外,在实施例3催化剂中同时观察到单斜晶系(m

‑

)lavo4的(

‑

111)、(001)、(

‑

112)及单斜晶系(m

‑

)lav3o9的(

‑

101)晶面。尤其是,在实施例4及5中观察到单斜晶系(m

‑

)lav3o9的(001)、(

‑

111)(

‑

112)或者(011)、(

‑

212)晶面。

[0122]

另外,在实施例1至5全都显示出与表示tio2载体的具有正方晶系(tetragonal)晶体结构的tio2的锐钛矿相(anatase phase)对应的晶面(101)及(103)。该结果与图3的x射线衍射图结果一致。

[0123]

如图4所示,在实施例1至5中,没有观察到除了钒酸镧以外的其他物质的图案,例如氧化钒或者氧化镧。即,能够确认,在本发明的实施例1至5中,氧化钒和钒和氧化镧构成一个复合氧化物(钒酸镧),而并非是由氧化钒和氧化镧分别独立存在并混合的形态。

[0124]

以下,参照图5至图10,对本发明的实施例1至实施例9及比较例1至比较例5的催化剂的scr性能分析结果进行说明。

[0125]

实验例2:scr反应的性能分析(1)

[0126]

利用实施例1至实施例5的催化剂,测量scr工艺的性能。将在220℃的温度范围内注入h2o或者注入o2时的氮氧化物的转化率(no

x conversion,x

nox

)示于图5。作为scr工艺的条件,反应流体包含800ppm的no

x

、800ppm的nh3、3vol%的o2、6vol%的h2o及作为惰性气体(inert gas)的n2,总流量(total flow rate)为500ml min

‑1,空间速度(space velocity)为30,000hr

‑1。

[0127]

参照图5可知,在用于阻碍吸附nh3的水蒸气(h2o)氛围下,实施例1至5都在scr反应过程中x

nox

值。尽管如此,但是与实施例1至2的催化剂相比,实施例3至5的催化剂x

nox

值降幅小。这表示与实施例1至2的催化剂相比,实施例3至5的催化剂对h2o的抵抗性优秀。另外,图5表示,在h2o存在下且阻断o2的供应的条件下,催化剂具有x

nox

减小的倾向。具体地,可知与实施例1至2的催化剂相比,实施例3至5的催化剂的x

nox

值降幅相对小。这表示与实施例1至2的催化剂相比,实施例3至5的催化剂在scr反应过程中氧化还原特性(redox cycling character)优秀。另外,可知在整个实验区间中,催化剂的n2选择率(s

n2

)表现为几近100%。这表示实施例3至5的催化剂表面所含的m

‑

lav3o9或者m

‑

lav3o9与m

‑

lavo4的适当混合或者作为助催化剂的氧化锑(sb oxide)有利于在scr反应中改善h2o抵抗性及氧化还原特性。

[0128]

实验例3:scr反应的性能分析(2)

[0129]

在将空间速度从30,000hr

‑1变更为60,000hr

‑1且包含800ppm的no

x

、800ppm的nh3、

3vol%的o2、6vol%的h2o及作为惰性气体(inert gas)的n2的反应流体下,测量实施例1至5的催化剂及比较例1至2的催化剂的scr工艺的性能,在图6a和中示出氮氧化物的转化率(no

x conversion)结果,在图6b中示出氮选择率(n

2 selectivity)结果。参照图6a及图6b,可知实施例1至5的催化剂类似于实验例2,反应过程中包含相当量的水蒸气(h2o),但在400℃以下表现出优秀的活性。例如,可知在400℃以下的温度区间,s

n2

表现为几近100%。至于x

nox

,与实施例1至2的催化剂相比,实施例3至5的催化剂在400℃以下能够提供相对较大的x

nox

值。这表示实施例3至5的催化剂表面所含的m

‑

lav3o9或者m

‑

lav3o9与m

‑

lavo4的适当混合或者作为助催化剂的氧化锑(sb oxide)有利于改善包含水蒸气(h2o)的scr反应的性能。另外,可知实施例3至5的催化剂与比较例1至2的催化剂类似,但是在400℃以下提供相对较大的x

nox

值。这表示与已知的t

‑

ervo4及t

‑

ce

0.5

er

0.5

vo4相比,本发明的m

‑

lav3o9或者m

‑

lav3o9与m

‑

lavo4的适当混合或者作为助催化剂的氧化锑(sb oxide)能够提供进一步改善的脱氮性能。

[0130]

实验例4:scr反应的性能分析(3)

[0131]

在与所述实验例3的相同反应条件及500ppm的so2存在下,测量实施例1至5以及比较例3催化剂的scr工艺的性能,在图7a中示出氮氧化物的转化率(no

x conversion)结果,并且在图7b中示出氮选择率(n

2 selectivity)结果。参照图7a及图7b,可知类似于实验例3,反应过程中包含相当量的水蒸气(h2o)及二氧化硫(so2),但在400℃以下表现出优秀的活性。例如,可知在400℃以下的温度区间,s

n2

表现为几近100%。另外,可知与实施例1至2的催化剂相比,实施例3至5的催化剂在400℃以下能够提供相对较大的x

nox

值,且在400℃以下提供与作为商用催化剂的比较例3相似或提高的x

nox

值。这表示实施例3至5的催化剂表面所含的m

‑

lav3o9或者m

‑

lav3o9与m

‑

lavo4的适当混合或者作为助催化剂的氧化锑(sb oxide)最大限度地减少由so2引起的中毒现象。这表示实施例3至5的催化剂能够用作使发电厂、烧结炉、船舶的包含相当量的so2的废气中的no

x

还原的scr催化剂,并且可代替商用催化剂。

[0132]

实验例5:scr反应的性能分析(4)

[0133]

在与所述实验例4相同的反应条件下,测量相当于被na中毒的实施例6至7的催化剂及比较例4的催化剂的scr性能。作为实验的结果,在图8a中示出氮氧化物的转化率(no

x conversion),并且在图8b中示出氮选择率(n2selectivity)。

[0134]

参照图8a及图8b,可知所有催化剂由于na中毒物而降低催化剂性能。尽管如此,但是可知与比较例4的商用催化剂相比,在500℃以下,实施例6及7的催化剂1)提供相似或提高的s

n2

值,2)并提供更大的x

nox

值。这表示实施例6至7的催化剂表面所含的m

‑

lav3o9或者作为助催化剂的氧化锑(sb oxide)对于由na引起的中毒现象具有优秀的抵抗力。这表示实施例4至5的催化剂能够用作使发电厂、烧结炉、船舶、水泥厂的包含相当量的碱金属的废气中的no

x

还原的scr催化剂,并且可代替商用催化剂。

[0135]

实验例6:scr反应的性能分析(5)

[0136]

在与所述实验例4相同的反应条件下,测量相当于暴露在水热老化现象的实施例8至9的催化剂以及比较例5的催化剂的scr性能。作为实验的结果,在图9a中示出氮氧化物的转化率(no

x conversion),并且在图9b中示出氮选择率(n

2 selectivity)。

[0137]

参照图9a及图9b,可知所有催化剂由于水热老化现象而降低催化剂性能。尽管如此,但是可知与比较例5的商用催化剂相比,在500℃以下,实施例8及9的催化剂1)提供相似

或提高的s

n2

值,2)并提供更大的x

nox

值。这表示实施例8至9的催化剂表面所含的m

‑

lav3o9或者作为助催化剂的氧化锑(sb oxide)对于水热老化现象具有优秀的抵抗力。这表示实施例4至5的催化剂能够用作使暴露在周期性的水热老化现象的发电厂及重型设备的废气中所包含的no

x

还原的scr催化剂,并且可代替商用催化剂。

[0138]

实验例7:scr反应的性能分析(6)

[0139]

在30,000hr

‑1的空间速度及包含800ppm的no

x

、800ppm的nh3、500ppm的so2、3vol%的o2、6vol%的h2o及作为惰性气体(inert gas)的n2的反应流体下,在220℃下,测量实施例4至5的催化剂以及比较例3催化剂的scr工艺的性能,并在图10中示出其结果。具体地,催化剂对氮氧化物的转化率(no

nox

)分别除以反应初期(不含so2)氮氧化物的转化率(no

nox,0

)。另外,基于由h2o/so2/as/abs等引起的催化剂表面的中毒现象,测量催化剂相对于初期性能表现出70%性能(x

nox

/x

nox,0

~0.7)所需的时间。

[0140]

参照图10,可观察到与比较例3的催化剂(约13小时)相比,实施例4(约20小时)至5(约23小时)的催化剂对中毒物表现出更高的抵抗性。这表示实施例4至5的催化剂表面所含的m

‑

lav3o9或者作为助催化剂的氧化锑(sb oxide)针对中毒物(h2o/so2/as/abs)赋予更优秀的抵抗性。这表示实施例4至5的催化剂能够用作是发电厂、烧结炉、船舶、水泥厂的包含相当量so2及h2o的废气中的no

x

还原的scr催化剂,并且可代替商用催化剂。

[0141]

本发明参考附图中示出的实施例进行说明,但这只是示例性的,本领域技术人员应理解由此可进行各种变形及其他等同实施例。因此,本发明的保护范围由所附的权利要求书的技术思想来确定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。