1.本发明涉及将气体燃料与空气预先混合并喷出的预混合燃烧器。

背景技术:

2.以往,公知有使预先将燃料与氧以最佳的比率混合而成的预混合气体在喷火口燃烧的预混合燃烧器。预混合燃烧器存在通过使空气预先混合于燃料而能够制成稳定的火焰的优点。另一方面,预混合燃烧器存在以下课题,即:若燃烧氢气等燃烧速度较快的气体燃料,则由于火焰接近至喷火口的附近而产生部件的高温化、氧化壁厚变薄、熔损、产生逆火。此外,逆火是指火焰从喷火口向气体的供给侧返回的现象。

3.因此,在专利文献1中,提出有在预混合燃烧器中防止逆火的技术。专利文献1的预混合燃烧器具备:燃料通路,其包括使燃料在基端侧与末端侧之间折返流通的折返部;预混合气体通路,其包围燃料通路;燃料导入部,其将通过了燃料通路的燃料从预混合气体通路的基端侧朝向末端侧导入;以及空气供给部,其在基端侧向预混合气体通路供给空气。在该预混合燃烧器中,低温的燃料通过设置于燃料通路内的折返部,由此将燃料通路的外周冷却。进入至预混合气体通路的火焰与低温的燃料通路的外周干涉而熄灭。

4.专利文献1:日本特开2016

‑

90141号公报

5.在专利文献1的预混合燃烧器中,能够防止上述的预混合燃烧器的课题中的逆火,但不能说是充分地解决了由火焰接近至喷火口的附近而产生的部件的高温化、氧化壁厚变薄、熔损。

技术实现要素:

6.本发明是鉴于以上的状况而完成的,其目的在于提出一种在预混合燃烧器中防止由火焰接近至喷火口的附近而产生的部件的高温化、氧化壁厚变薄、熔损的技术。

7.本发明的一个形态所涉及的预混合燃烧器具备:

8.混合部,其具有以燃烧器轴线为中心的第1周壁,在内周形成有使气体燃料与空气混合的混合区域,并在上述第1周壁开口有在周向上排列的多个空气供给口;

9.喷嘴部,其设置于上述混合部的前端侧,具有以上述燃烧器轴线为中心的第2周壁,在上述第2周壁的内周形成有与上述混合区域连续的预混合气体通路,并在上述第2周壁的内部形成有冷却通路;以及

10.头部,其设置于上述混合部的基端侧,并形成有第1头部室、向上述第1头部室供给气体燃料的燃料供给口、第2头部室、以及将上述混合区域与上述第2头部室连通起来的燃料喷射口,

11.在上述第1周壁的内部,形成有将上述第1头部室与上述冷却通路的入口连接起来的往路、和将上述冷却通路的出口与上述第2头部室连接起来的回路。

12.在上述结构的预混合燃烧器中,形成有由第1头部室、往路、冷却通路、回路以及第2头部室构成的一系列的燃料流路,并且低温的气体燃料在该燃料通路中流动。由此,通过

与在内部流动的低温的气体燃料的热交换,能够将喷嘴部的周壁和混合部的周壁冷却。

13.在上述结构的预混合燃烧器中,将喷嘴部的周壁冷却,抑制了周壁的表面的高温化。因而,能够抑制喷嘴部的周壁的表面上的氧化皮的生成,进而抑制喷嘴部的氧化壁厚变薄。

14.在上述结构的预混合燃烧器中,通过喷嘴部的冷却来抑制通过预混合气体通路的预混合气体的升温,因此能够抑制预混合气体的燃烧速度的上升。并且,通过混合部的周壁的冷却,也能够抑制预混合气体的升温,因此能够更有效地抑制预混合气体的燃烧速度的上升。

15.这样,在预混合燃烧器中,抑制了预混合气体的燃烧速度的上升,因此与未将喷嘴部冷却的情况比较,能够使火焰远离喷火口。由此,能够进一步抑制喷嘴部的高温化,并且能够防止火焰对喷嘴部的熔损。并且,在上述结构的预混合燃烧器中,如上述那样,能够通过抑制燃烧速度的上升来抑制逆火的产生。

16.根据本发明,能够提出一种在预混合燃烧器中防止由火焰接近至喷火口的附近而产生的部件的高温化、氧化壁厚变薄、熔损的技术。

附图说明

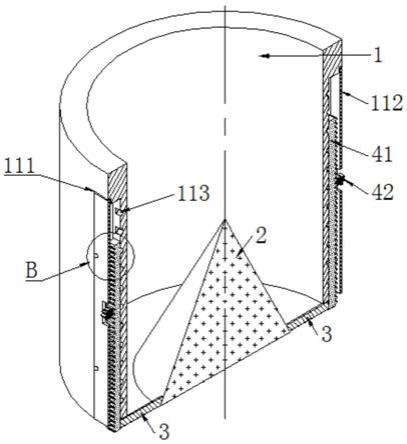

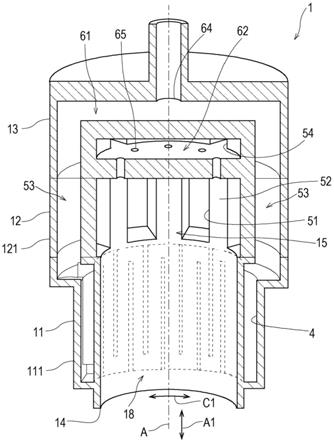

17.图1是本发明的一个实施方式所涉及的预混合燃烧器的剖面立体图。

18.图2是图1所示的预混合燃烧器的剖视图。

19.图3是图2的iii

‑

iii剖视图。

20.图4是图2的iv

‑

iv剖视图。

21.图5是图2的v

‑

v剖视图。

22.图6是图2的vi

‑

vi剖视图。

23.图7是图2的vii

‑

vii剖视图。

24.图8是图2的viii

‑

viii剖视图。

25.图9是图2的ix

‑

ix剖视图(喷嘴部的周壁的周向剖面的展开图)。

26.图10是表示变形例1所涉及的冷却通路4a的喷嘴部的周壁的周向剖面的展开图。

27.图11是表示变形例2所涉及的冷却通路4b的喷嘴部的周壁的周向剖面的展开图。

具体实施方式

28.图1是本发明的一个实施方式所涉及的预混合燃烧器1的剖面立体图,图2是图1所示的预混合燃烧器1的剖视图。图3~9分别是与图2所示的预混合燃烧器1的图号对应的附图标记iii~ix的剖视图。

29.如图1和图2所示,本实施方式所涉及的预混合燃烧器1在其中心规定有燃烧器轴线a,并将燃烧器轴线a的延伸方向规定为轴向a1。轴向a1与气体燃料和空气的预混合气体的喷出方向平行。预混合燃烧器1作为整体呈以燃烧器轴线a为轴心的基端封闭且前端敞开的厚壁圆筒状。

30.预混合燃烧器1具有喷嘴部11、位于喷嘴部11的基端侧的混合部12、以及位于混合部12的基端侧的头部13。

31.如图1、2、7以及8所示,喷嘴部11呈以燃烧器轴线a为中心的厚壁圆筒状。在喷嘴部

11的内周形成有预混合气体通路18。喷嘴部11的前端是在预混合气体通路18中朝轴向a1流动的预混合气体喷出的喷火口14。

32.在喷嘴部11的第2周壁111的内部,遍布有供气体燃料通过的冷却通路4。冷却通路4在喷嘴部11的基端部具有多个入口41和出口42。入口41和出口42在喷嘴部11的周向c1上交替地排列。在本实施方式中,在周向上交替地排列有4组入口41和出口42。

33.图9是喷嘴部11的第2周壁111的周向剖面的展开图。如图9所示,冷却通路4具有在喷嘴部11的周向c1上排列的多个直线部45、在喷嘴部11的前端部将邻接的直线部45连接起来的折返部46、以及在喷嘴部11的基端部将邻接的直线部45连接起来的折返部47。前端部的折返部46与基端部的折返部47在一系列的冷却通路4中交替地设置。即,冷却通路4依次反复具有直线部45、折返部46、直线部45以及折返部47。这样的冷却通路4一边在轴向a1上蜿蜒一边沿喷嘴部11的周向c1延伸。

34.如图1、2以及6所示,混合部12呈以燃烧器轴线a为中心的厚壁圆筒状。在混合部12的内周侧形成有供气体燃料与空气混合的混合区域15。混合区域15与预混合气体通路18在轴向a1上连续。

35.在混合部12的第1周壁121,开口有用于导入空气的多个空气供给口51。多个空气供给口51在周向上排列。邻接的空气供给口51之间成为沿轴向a1延伸的柱部52。在各柱部52内设置有沿轴向a1延伸的往路53或者回路54。往路53与冷却通路4的入口41连接。回路54与冷却通路4的出口42连接。因而,与冷却通路4的入口41及出口42相同,往路53和回路54交替地在周向上排列。

36.如图1~5所示,在头部13形成有第1头部室61、向第1头部室61供给气体燃料的燃料供给口64、第2头部室62、以及将混合区域15与第2头部室62连通起来的燃料喷射口65。第1头部室61和第2头部室62在轴向a1上排列,第1头部室61位于第2头部室62的基端侧。

37.第1头部室61经由燃料供给口64与气体燃料供给源连接。通过燃料供给口64向第1头部室61供给气体燃料。另外,在第1头部室61设置有往路连接部53a。往路连接部53a与混合部12的往路53连接。由此,第1头部室61的气体燃料经由往路连接部53a向往路53流出。

38.在第2头部室62设置有回路连接部54a。回路连接部54a与混合部12的回路54连接。由此,气体燃料从回路54向第2头部室62流入。另外,在第2头部室62,开口有多个燃料喷射口65。各燃料喷射口65朝向混合区域15与轴向a1平行地开口。由此,第2头部室62的气体燃料通过燃料喷射口65沿轴向a1向预混合气体通路18喷出。

39.在上述结构的预混合燃烧器1中,从气体燃料供给源压送过来的气体燃料通过燃料供给口64向第1头部室61流入。流入至第1头部室61的气体燃料被分配至在周向上排列的多个往路53,沿轴向a1通过往路53,并到达冷却通路4的入口41。从入口41流入至冷却通路4的气体燃料通过冷却通路4,并到达出口42。借助通过冷却通路4的低温的气体燃料将喷嘴部11的第2周壁111冷却。从冷却通路4的出口42出来的气体燃料沿轴向a1通过回路54,并向第2头部室62流入。流入至第2头部室62的气体燃料通过多个燃料喷射口65并向混合区域15喷出。在混合区域15中,从空气供给口51导入的空气与气体燃料混合而生成预混合气体。所生成的预混合气体沿轴向a1通过预混合气体通路18,并从喷火口14喷出。

40.如以上说明的那样,本实施方式所涉及的预混合燃烧器1具备混合部12、设置于混合部12的前端侧的喷嘴部11、以及设置于喷嘴部11的基端侧的头部13。混合部12具有以燃

烧器轴线a为中心的第1周壁121,在内周形成有使气体燃料与空气混合的混合区域15,并在第1周壁121开口有在周向上排列的多个空气供给口51。喷嘴部11具有以燃烧器轴线a为中心的第2周壁111,在内周形成与混合区域15连续的预混合气体通路18,并在第2周壁111的内部形成有冷却通路4。头部13形成有第1头部室61、向第1头部室61供给气体燃料的燃料供给口64、第2头部室62、以及将混合区域15与第2头部室62连通的燃料喷射口65。在混合部12的第1周壁121的内部,形成有将第1头部室61与冷却通路4的入口41连接起来的往路53、和将冷却通路4的出口42与第2头部室62连接起来的回路54。

41.在上述结构的预混合燃烧器1中,形成有由第1头部室61、往路53、冷却通路4、回路54以及第2头部室62构成的一系列的燃料流路,低温的气体燃料在该燃料通路中流动。由此,通过与在内部流动的低温的气体燃料的热交换来将喷嘴部11的第2周壁111和混合部12的第1周壁121冷却。

42.通过高温的预混合气体与喷嘴部11的第2周壁111的接触而在第2周壁111的表面产生氧化皮,由于该皮的破裂、剥离而到导致喷嘴部11的氧化壁厚变薄的情况进展。在本实施方式所涉及的预混合燃烧器1中,将喷嘴部11的第2周壁111冷却,从而抑制了第2周壁111的表面的高温化。因而,能够抑制喷嘴部11的第2周壁111的表面上的氧化皮的生成,进而抑制喷嘴部11的氧化壁厚变薄。

43.若喷嘴部11成为高温,则通过预混合气体通路18的预混合气体的温度变高,燃烧速度变快。与此相对地,在本实施方式所涉及的预混合燃烧器1中,通过对喷嘴部11的冷却,能够抑制通过预混合气体通路18的预混合气体的升温,因此能够抑制预混合气体的燃烧速度的上升。并且,通过对混合部12的第1周壁121的冷却,也能够抑制预混合气体的升温,因此能够更有效地抑制预混合气体的燃烧速度的上升。

44.这样,在预混合燃烧器1中,抑制了预混合气体的燃烧速度的上升,因此与未将喷嘴部11冷却的情况比较,能够使火焰远离喷火口14。由此,能够进一步抑制喷嘴部11的高温化,并且能够防止火焰对喷嘴部11的熔损。

45.在燃烧速度比预混合气体的流速快的情况下,产生逆火。对此,在本实施方式所涉及的预混合燃烧器1中,如上述的那样,通过抑制燃烧速度的上升来抑制逆火的产生。并且,在本实施方式所涉及的预混合燃烧器1中,连续地对喷嘴部11的第2周壁111进行冷却,因此即使火焰通过喷火口14并进入预混合气体通路18内,也与被冷却的第2周壁111接触而被灭火。因此,在预混合燃烧器1中,能够可靠地防止逆火。

46.氢气的燃烧速度比天然气快。因此,燃烧包含氢气的燃料的燃烧器与燃烧仅以天然气作为燃料的燃烧器相比,产生逆火的可能性较高。对此,在本实施方式所涉及的预混合燃烧器1中,如上述的那样,能够抑制逆火的产生,因此能够使用在通常的燃烧器中无法使用的高浓度氢气作为燃料。

47.另外,在本实施方式所涉及的预混合燃烧器1中,冷却通路4具有在喷嘴部11的周向c1上排列的多个直线部45、和在喷嘴部11的前端部或者基端部将邻接的直线部45连接起来的折返部46、47,冷却通路4构成为一边在轴向a1上蜿蜒,一边沿喷嘴部11的周向c1延伸。

48.这样,在冷却通路4,在喷嘴部11中的成为最高温的前端部设置有折返部46。在折返部46,产生喷嘴部11的第2周壁111与在冷却通路4中流动的气体燃料的碰撞,因此能够更有效地冷却喷嘴部11的第2周壁111。另外,冷却通路4在喷嘴部11的第2周壁111的内部蜿

蜒,由此,能够使气体燃料均匀地通过第2周壁111。因而,能够抑制产生第2周壁111的冷却的不均、以及在冷却通路4内产生气体燃料的停滞。

49.另外,在本实施方式所涉及的预混合燃烧器1中,混合部12具有沿燃烧器轴线a的轴向a1延伸的多组往路53和回路54,往路53和回路54在混合部12的周向上交替地排列。

50.这样,在混合部12的第1周壁121,供进入冷却通路4之前的气体燃料流动的往路53、和供通过冷却通路4之后的气体燃料流动的回路54在周向上交替地设置。由此,能够将混合部12的第1周壁121均匀地冷却。

51.以上对本发明的优选的实施方式进行了说明,但在不脱离本发明的思想的范围内将上述实施方式的具体的构造和/或功能的详细内容变更后的技术也能够包括在本发明中。上述的冷却通路4的结构例如能够如以下方式变更。

52.〔冷却通路4的变形例1〕

53.图10是表示变形例1所涉及的冷却通路4a的、喷嘴部11a的第2周壁111a的周向剖面的展开图。如图10所示,变形例1所涉及的冷却通路4a在喷嘴部11a的第2周壁111a内沿着周向c1蜿蜒。更详细地来说,冷却通路4a具有沿轴向a1延伸的导入部81、设置于喷嘴部11的前端部的折曲部82、在轴向a1上排列的多个圆弧部83、以及将邻接的圆弧部连接起来的折返部84。而且,冷却通路4首先在通过导入部81和折曲部82而到达喷嘴部11的前端部后,反复具有圆弧部83和折返部84,由此一边在喷嘴部11的周向c1上蜿蜒,一边沿轴向a1延伸。

54.在这样的冷却通路4a中,气体燃料先从喷嘴部11中的成为最高温的前端部流过,因此能够积极地将喷嘴部11的前端部冷却。

55.〔冷却通路4的变形例2〕

56.图11是表示变形例2所涉及的冷却通路4b的、喷嘴部11b的第2周壁111b的周向剖面的展开图。如图11所示,变形例2所涉及的冷却通路4b是形成于喷嘴部11b的第2周壁111b内的筒状或者分割筒状的空间86。在空间86内,在适当位置设置有整流板87,整流板87将从设置于喷嘴部11的基端部的入口41进入的气体燃料向喷嘴部11的前端部引导。整流板87也作为加强第2周壁111b的肋而发挥功能。

57.在这样的冷却通路4b中,与实施方式所涉及的冷却通路4比较,气体燃料的流动容易产生稍微的不均,但冷却通路4b的加工容易。

58.附图标记说明

59.1:预混合燃烧器;4、4a、4b:冷却通路;11、11a、11b:喷嘴部;12:混合部;13:头部;14:喷火口;15:混合区域;18:预混合气体通路;41:入口;42:出口;45:直线部;46:折返部;47:折返部;51:空气供给口;52:柱部;53:往路;54:回路;61:第1头部室;62:第2头部室;64:燃料供给口;65:燃料喷射口;81:导入部;82:折曲部;83:圆弧部;84:折返部;86:空间;87:整流板;111、111a、111b:第2周壁;121:第1周壁;a:燃烧器轴线;a1:轴向;c1:周向。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。