1.本发明属于煤矿机械设备技术领域,具体是一种液压油箱防污染自动补换油装置与方法。

背景技术:

2.掘进机的主要执行机构均通过液压系统驱动,液压系统的正常运转对生产效率的提高至关重要。掘进机的液压系统主要由液压泵、控制阀组、油缸、马达以及各类液压辅件组成,随着智能化的不断发展,大量应用了电液控制阀等更加精密的液压元部件,这些液压元部件对油液的污染度非常敏感,油液中一旦混入污染物,会造成泵、阀、马达等元件的迅速磨损,轻则控制精度下降,重则设备故障无法运行,造成停产停工,产生经济损失。根据统计,掘进机液压系统超过六成故障是由于油液污染造成。

3.目前掘进机油箱主要通过人工方式补换油,打开油箱的回油过滤器或加油孔将新油加入油箱,煤矿井下环境恶略,设备表面往往覆盖着厚厚的煤粉,空气中也混有大量粉尘,在打开油箱加油的过程中,油箱直接暴露在污染的环境中,会造成大量颗粒物杂质混入油箱,进而随着液压系统的运转,将颗粒物杂质带到系统中各个液压元件,造成磨损损坏。

4.另外,随着煤矿井下智能化的发展需求,传统人工方式无法准确判断液压油的污染程度,一般采取定期换油,间隔周期太短会造成一定浪费,间隔周期太长会增加液压元件损坏风险,而且人工倒油的补油方式耗时耗力,无法与整机智能化系统相匹配。因此,液压油箱防污染自动补换油方法与装置既可避免补换油过程中油液污染,又可与整机智能化控制系统相匹配,而这正是掘进机所需要的。

技术实现要素:

5.本发明为了实现掘进机在煤矿井下使用过程中实时监测油液污染情况,并进行自动无污染补油或换油,有效减少液压系统因油液污染引起的故障,提高设备可靠性,提供一种液压油箱防污染自动补换油装置与方法。.本发明采取以下技术方案:一种液压油箱防污染自动补换油装置,包括油液品质传感器、油位传感器、二位二通球阀、二位三通电磁阀ⅰ、二位二通电磁阀、气动补油泵、二位三通电磁阀ⅱ和单向阀,二位二通球阀的进油口a和液压油箱的低位的排放油口连接,二位二通球阀的出油口b通过液压胶管和二位三通电磁阀ⅰ的进油口c连接,二位三通电磁阀ⅰ的进油口d通过液压胶管接入新油容器内,二位三通电磁阀ⅰ的出油口e与气动补油泵的进油口h连接,气动补油泵的出油口i与二位三通电磁阀ⅱ的进油口l相连,气动补油泵的进气口与二位二通电磁阀的出气口g相连,二位二通电磁阀的进气口f与煤矿井下巷道内的高压空气管路相连,二位三通电磁阀ⅱ的出油口m与单向阀的进油口p相连,二位三通电磁阀ⅱ的出油口n通过软管与盛放废油的容器相连,单向阀的出油口q与液压油箱的高位补油口相连;所述的二位三通电磁阀ⅰ、二位二通电磁阀以及二位三通电磁阀ⅱ的控制口与控制系统连接,控制系统还与油液品质传感器和油位传感器连接。

6.进一步的,油液品质传感器安装于油箱侧面靠近底部的位置,所述的油位传感器通过油箱的上部安装于油箱内部,所述的二位二通球阀安装于油箱侧面靠近底部的放油口处。

7.进一步的,气动补油泵的形状为细长杆状,安装于油箱附近的位置。

8.进一步的,二位二通电磁阀、二位三通电磁阀ⅰ、二位三通电磁阀ⅱ均选用隔爆型电磁铁,通过掘进机电控箱供电,输入电压信号0v和24v的变化。

9.一种液压油箱防污染自动补换油装置的使用方法:1)掘进机在使用中,所述油液品质传感器对油液品质实时监测,当油液污染度达到设定值时,控制系统将发出信号指令,强制掘进机停机,同时进行换油,需要先排空油箱内污染油液再将新油液补充到油箱内,控制二位三通电磁阀ⅰ输入电压为0v,阀芯处于上位,油箱的排油口与气动补油泵的进油口接通,控制二位三通电磁阀ⅱ输入电压为24v,阀芯处于下位,废油容器与气动补油泵的出油口接通,同时控制二位二通电磁阀输入电压为24v,阀芯处于下位,高压空气管路与气动补油泵接通,开始排放油箱中污染油液,当油位传感器检测到油箱内的油位下降到低位设定值,这时油箱已排空,控制二位二通电磁阀输入电压为0v,阀芯处于上位,断开气动补油泵的气源,停止排油。接着,开始加入新油,控制系统发出指令,控制二位三通电磁阀ⅰ输入电压为24v,阀芯处于下位,新油容器与气动补油泵的进油口接通,控制二位三通电磁阀ⅱ输入电压为0v,阀芯处于上位,液压油箱的补油口与气动补油泵的出油口接通,同时控制二位二通电磁阀输入电压为24v,阀芯处于下位,高压空气管路与气动补油泵接通,开始将新油容器内油液加入液压油箱内。当油位传感器检测到加入的油液油位达到高位设定值,控制系统发出指令,控制二位二通电磁阀输入电压为0v,阀芯处于上位,气动补油泵的气源断开,停止加油,完成液压油箱的无污染自动换油。

10.2)当掘进机初次下井完成装机后,需要对空的液压油箱进行加油,将掘进机操作箱切换至手动模式一键操作,控制系统发出指令,控制二位三通电磁阀ⅰ输入电压为24v,阀芯处于下位,新油容器与气动补油泵的进油口接通,控制二位三通电磁阀ⅱ输入电压为0v,阀芯处于上位,液压油箱的补油口与气动补油泵的出油口接通,同时控制二位二通电磁阀输入电压为24v,阀芯处于下位,高压空气管路与气动补油泵接通,开始将新油容器内油液加入液压油箱内,当油位传感器检测到加入的油液油位达到高位设定值,控制系统发出指令,控制二位二通电磁阀输入电压为0v,阀芯处于上位,断开气动补油泵的气源,停止加油,自动完成液压油箱的无污染加油。

11.3)当掘进机升井维修时需要排空油箱内油液时,将掘进机操作箱切换至手动模式一键操作,控制系统将发出信号指令,控制二位三通电磁阀ⅰ输入电压为0v,阀芯处于上位,液压油箱的排油口与气动补油泵的进油口接通,控制二位三通电磁阀ⅱ输入电压为24v,阀芯处于下位,废油容器与气动补油泵的出油口接通,同时控制二位二通电磁阀输入电压为24v,阀芯处于下位,高压空气管路与气动补油泵接通,开始排放油箱中污染油液。当油位传感器检测到油箱内的油位下降到低位设定值,这时油箱已排空,控制二位二通电磁阀输入电压为0v,阀芯处于上位,断开气动补油泵的气源,自动完成油箱排油。

12.与现有技术相比,本发明在换油过程中可有效避免油液与煤矿井下污染环境接触,实现无污染换油,同时实现根据液压油箱内油液污染情况自动换油,无需人工干预,可嵌入到整机智能化控制系统中,提升掘进设备智能化程度,经试验对比,传统人工更换一箱

液压油大约需50min,使用本发明装置换油只需20min,效率提高一倍以上,解放劳动力,工人可同时进行其它作业。同时,装置中用到的元部件技术成熟、结构简单、成本低,动力源可直接利用煤矿井下现成的压缩空气,节能环保,电磁阀、气动补油泵等元部件之间可通过液压软管连接,放置位置可根据实际设备的空间尺寸任意调整,占用体积小,无需改变已有掘进机结构,便于对现有设备的改进升级。因此本发明公开的装置与方法具备自动化程度高、节能环保、成本低、改造周期短等特点,具有一定的推广价值。

附图说明

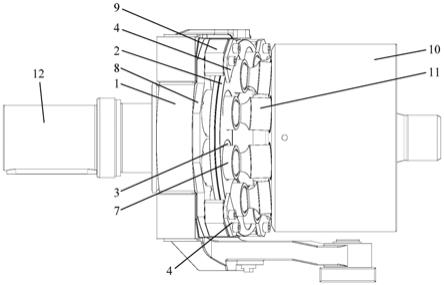

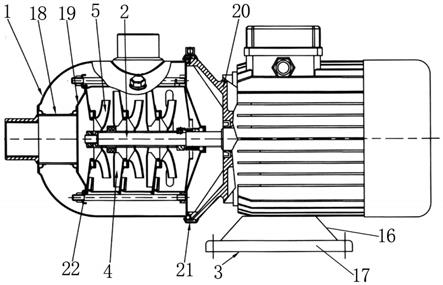

13.图1为本发明的原理图;图2为油液品质传感器、油位传感器、二位二通球阀在油箱上的安装示意图;图3为气动补油泵外形示意图;图4为二位三通电磁阀、二位三通电磁阀ⅰ以及二位三通电磁阀ⅱ的外形示意图;图中:1

‑

油液品质传感器,2

‑

油位传感器,3

‑

二位二通球阀,4

‑

二位三通电磁阀ⅰ,5

‑

二位二通电磁阀,6

‑

气动补油泵,7

‑

二位三通电磁阀ⅱ,8

‑

单向阀,9

‑

液压油箱。

具体实施方式

14.下面结合附图和具体实施例对本发明做进一步阐述。

15.本发明公开一种液压油箱防污染自动补换油装置,参阅图1,包括油液品质传感器1、油位传感器2、二位二通球阀3、二位三通电磁阀ⅰ4、二位二通电磁阀5、气动补油泵6、二位三通电磁阀ⅱ7和单向阀8,二位二通球阀3的进油口a和液压油箱9的低位的排放油口连接,二位二通球阀3的出油口b通过液压胶管和二位三通电磁阀ⅰ4的进油口c连接,二位三通电磁阀ⅰ4的进油口d通过液压胶管接入新油容器内,二位三通电磁阀ⅰ4的出油口e与气动补油泵6的进油口h连接,气动补油泵6的出油口i与二位三通电磁阀ⅱ7的进油口l相连,气动补油泵6的进气口与二位二通电磁阀5的出气口g相连,二位二通电磁阀5的进气口f与煤矿井下巷道内的高压空气管路相连,二位三通电磁阀ⅱ7的出油口m与单向阀8的进油口p相连,二位三通电磁阀ⅱ7的出油口n通过软管与盛放废油的容器相连,单向阀8的出油口q与液压油箱9的高位补油口相连;所述的二位三通电磁阀ⅰ4、二位二通电磁阀5以及二位三通电磁阀ⅱ7的控制口与控制系统连接,控制系统还与油液品质传感器1和油位传感器2连接。

16.气动补油泵之前设置二位二通电磁阀,用于控制气动补油泵的启动和停止。

17.在油箱低位排油口和二位三通电磁阀ⅰ之间设置了二位二通球阀,用于在液压油箱拆解时,防止漏油。

18.在二位三通电磁阀ⅱ与液压油箱补油口之间设置了单向阀,防止由于液压系统背压造成油液倒流。

19.在油箱上设置油液品质传感器,用于在掘进机工作过程中监测油液的污染程度。

20.在油箱上设置油位传感器,用于在补换油过程中实时监测液压油箱油位。

21.气动补油泵,以煤矿井下高压空气为动力驱动补油泵动作,将油液从新油容器吸入液压油箱内,节能环保,使用方便。气动补油泵形状为细长杆状,可以较方便安装于油箱附近的缝隙位置,无需改变现有掘进机结构布局。

22.二位二通电磁阀、二位三通电磁阀ⅰ、二位三通电磁阀ⅱ均选用隔爆型电磁铁,可

用于煤矿井下,通过掘进机电控箱供电,输入电压信号0v和24v的变化,控制电磁阀的阀芯位置变化,实现补换油过程中的通路切换。二位二通电磁阀、二位三通电磁阀ⅰ、二位三通电磁阀ⅱ体积较小,可以分散安装在液压油箱附近,不改变现有掘进机结构布局。

23.参阅图2,所述油液品质传感器1安装于液压油箱9侧面靠近底部的位置,所述油位传感器2安装于液压油箱9的上部,所述二位二通球阀3安装于液压油箱9侧面靠近底部的放油口处。如图3所述气动补油泵6的形状为细长杆状,可安装于液压油箱附近的位置。如图4为所述二位二通电磁阀5、二位三通电磁阀ⅰ4、二位三通电磁阀ⅱ7的外形,可以分散安装在油箱附近空间内。

24.一种液压油箱防污染自动补换油方法,参阅图1所示原理,根据掘进机的实际使用工况,可以分为换油、补油和排油三种工况。换油工况下,所述油液品质传感器1对油液品质实时监测,当油液污染度达到设定值时,控制系统将发出信号指令,强制掘进机停机,控制所述二位三通电磁阀ⅰ4输入电压为0v,阀芯处于上位,油箱的排油口与所述气动补油泵6的进油口h接通,控制所述二位三通电磁阀ⅱ7输入电压为24v,阀芯处于下位,废油容器与所述气动补油泵6的出油口i接通,同时控制所述二位二通电磁阀5输入电压为24v,阀芯处于下位,高压空气管路与所述气动补油泵6接通,开始排放油箱中污染油液。当所述油位传感器2检测到油箱内的油位下降到低位设定值,这时油箱已排空,控制二位二通电磁阀5输入电压为0v,阀芯处于上位,断开气动补油泵的气源,停止排油。接着,开始加入新油,控制系统发出指令,控制所述二位三通电磁阀ⅰ4输入电压为24v,阀芯处于下位,新油容器与所述气动补油泵6的进油口h接通,控制所述二位三通电磁阀ⅱ7输入电压为0v,阀芯处于上位,油箱的补油口与所述气动补油泵6的出油口i接通,同时控制所述二位二通电磁阀5输入电压为24v,阀芯处于下位,高压空气管路与所述气动补油泵6接通,开始将新油容器内油液加入液压油箱内。当所述油位传感器2检测到加入的油液油位达到高位设定值,控制系统发出指令,控制所述二位二通电磁阀5输入电压为0v,阀芯处于上位,所述气动补油泵6的气源断开,停止加油,完成液压油箱的无污染自动换油。液压油箱的换油也可根据实际情况,将掘进机操作箱切换至手动模式一键操作,按下换油按钮,通过上述步骤自动完成换油。

25.当掘进机需要对空的液压油箱进行补油时,将掘进机操作箱切换至手动模式一键操作,按补油按钮,控制系统发出指令,控制所述二位三通电磁阀ⅰ4输入电压为24v,阀芯处于下位,新油容器与所述气动补油泵6的进油口h接通,控制所述二位三通电磁阀ⅱ7输入电压为0v,阀芯处于上位,油箱的补油口与所述气动补油泵6的出油口i接通,同时控制所述二位二通电磁阀5输入电压为24v,阀芯处于下位,高压空气管路与所述气动补油泵6接通,开始将新油容器内油液加入液压油箱内。当油位传感器2检测到加入的油液油位达到高位设定值,控制系统发出指令,控制所述二位二通电磁阀5输入电压为0v,断开所述气动补油泵的气源,停止加油,自动完成液压油箱的无污染补油。

26.当掘进机需要排空油箱内油液时,将掘进机操作箱切换至手动模式一键操作,按下排油按钮,控制系统将发出信号指令,控制所述二位三通电磁阀ⅰ4输入电压为0v,阀芯处于上位,油箱的排油口与所述气动补油泵6的进油口h接通,控制所述二位三通电磁阀ⅱ7输入电压为24v,阀芯处于下位,废油容器与所述气动补油泵6的出油口i接通,同时控制所述二位二通电磁阀5输入电压为24v,高压空气管路与所述气动补油泵6接通,开始排放油箱中污染油液。当所述油位传感器2检测到油箱内的油位下降到低位设定值,这时油箱已排空,

自动完成油箱排油。

27.本发明不局限于上述可选实施方式,任何人在本发明的启示下都可得出其它形式的产品,但不论在其形状或结构上作何种变化,凡是在没有作出创造性劳动的前提下所获得的所有其它技术方案,都应属于本发明保护的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。