1.本发明属于危险废物无害化处理技术领域,尤其涉及一种含油废水的处置方法。

背景技术:

2.含油废水是一种量大面广的污染源,主要来源于石油化工、机械工业、餐饮业及海上运输业。其成分复杂,会造成周围生态环境的污染,还可能因为聚结的油品燃烧而产生安全问题。

3.目前,工业上针对含油废水的处理工艺主要为:隔油气浮,去除悬浮油及乳化油,再通过高级氧化降解部分溶解油及codcr;氧化后进行蒸发,蒸馏水进行生化处理后达标排放。二次固废进行焚烧或填埋处理。

4.然而,目前的处理含油废水的工艺,工序多,且处理成本较高,仍有待进一步改进。

技术实现要素:

5.针对以上问题,本发明的目的是提出一种含油废水的处置方法,旨在解决含油废水处置过程复杂,工序繁琐,使用的破乳药剂成本较高的技术问题。

6.本发明的目的是通过以下技术方案实现的:

7.一种含油废水的处置方法,该方法包括以下步骤:

8.向所述含油废水中加入第一药剂进行破乳,以形成第一混合溶液;

9.向所述第一混合溶液中加入第二药剂和第三药剂,以形成第二混合溶液;

10.对所述第二混合溶液进行第一固液分离处理,以获得上清液;

11.对所述上清液进行蒸发处理,以实现盐水分离,获得蒸馏水;

12.对所述蒸馏水进行后处理,以实现废水达标排放。

13.根据本发明的具体实施例,其特征在于,所述含油废水的污染物包括codcr、tp和nh3‑

n,其中,codcr的质量含量为30

‑

20wt%,tp的质量含量为20

‑

80mg/l,nh3‑

n的质量含量为1

‑

5g/l,ph为5

‑

7。

14.根据本发明的具体实施例,其特征在于,所述第一药剂为自产氯化亚铁废液,其铁含量为4

‑

9wt%,铜含量为2

‑

10g/l,ph为2

‑

6,破乳反应的时间为10

‑

70分钟。

15.根据本发明的具体实施例,其特征在于,所述第一混合溶液的ph为1~5。

16.根据本发明的具体实施例,其特征在于,第二药剂为氢氧化钙;第三药剂为硫化钠。

17.所述第二混合溶液的ph为7~10。

18.根据本发明的具体实施例,其特征在于,对上清液进行蒸发处理,蒸发温度为80

‑

95摄氏度,真空负压蒸馏。

19.根据本发明的具体实施例,其特征在于,所述后处理包括:

20.将蒸发所得蒸馏水进行uct mbr 化学除磷处理,以去除蒸馏水中残留的少量codcr、tp、nh3

‑

n,降至排放标准一下,实现达标排放。

21.根据本发明的具体实施例,其特征在于,所述第一混合溶液中所述的codcr的质量含量不高于3wt%。

22.根据本发明的具体实施例,其特征在于,所述第二混合溶液中所述codcr的质量含量不高于2wt%。

23.根据本发明的具体实施例,其特征在于,所述蒸蒸馏水中,codcr的质量含量为不高于0.3wt%,tp的质量含量不高于2mg/l,nh3‑

n的质量含量不高于20mg/l。

24.根据本发明的具体实施例,其特征在于,经utc mbv 化学除磷后的蒸馏水中,codcr的质量含量为不高于60mg/l,tp的质量含量不高于0.5mg/l,nh3‑

n的质量含量不高于8mg/l。

25.本发明处理效果是:本发明利用氯化亚铁废液处置含油废水,采用氯化亚铁废液破乳 石灰、硫化钠混凝沉淀 固液分离 蒸发处理 uct mbr 化学除磷协同处理,具有运行稳定、管理方便、工艺步骤少、处置成本低等特点,在生产运用中可以大幅度提高含油废水的处置效率,实现了含油废水的无害化处理,减少对环境的污染,达到降低废物处置成本的目的,同时具备良好的环境效益和社会效益。

附图说明

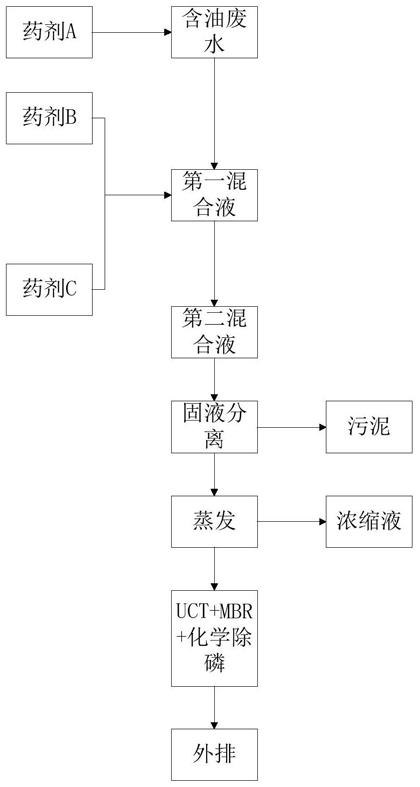

26.图1是本发明具体工艺流程框图。

27.本技术目的的实现、功能特点及优点将结合实施例,参照附图做进一步说明。

具体实施方式

28.应当理解,此处所描述的具体实施例仅仅用以解释本技术,并不用于限定本技术。

29.为了更好的理解上述技术方案,下面将参照附图更详细地描述本公开的示例性实施例。虽然附图中显示了本公开的示例性实施例,然而应当理解,可以以各种形式实现本公开而不应被这里阐述的实施例所限制。相反,提供这些实施例是为了能够更透彻地理解本公开,并且能够将本公开的范围完整的传达给本领域的技术人员。

30.为了更好的理解上述技术方案,下面将结合说明书附图以及具体的实施方式对上述技术方案进行详细的说明。

31.下面结合附图和具体实施例对本发明作进一步详细说明。

32.本发明提供的一种利用氯化亚铁废液处置含油废水的方法,如图1所示,包括以下步骤:

33.一种含油废水的处置方法,该方法包括以下步骤:

34.向所述含油废水中加入药剂a进行破乳,以形成第一混合溶液;

35.向所述第一混合溶液中加入药剂b和药剂c,以形成第二混合溶液;

36.对所述第二混合溶液进行第一固液分离处理,以获得上清液;

37.对所述上清液进行蒸发处理,以实现盐水分离,获得蒸馏水;

38.对所述蒸馏水进行后处理,以实现废水达标排放。

39.在一个具体的实施例中,所述含油废水的污染物包括codcr、tp和nh3‑

n,其中,codcr的质量含量为30

‑

20wt%,tp的质量含量为20

‑

80mg/l,nh3‑

n的质量含量为1

‑

5g/l,ph为5

‑

7。

40.在一个具体的实施例中,所述药剂a为自产氯化亚铁废液,其铁含量为4

‑

9wt%,铜含量为2

‑

10g/l,ph为2

‑

6,破乳反应的时间为10

‑

70分钟。ph的高低对含油废水中油的能否析出有重大的影响,超出此范围对油的析出不利,这一步使水中的油转化成胶体形态,并配合氯化亚铁废液中的亚铁离子的破乳效应使水中的油更充分的转化,由于亚铁离子的加入,使水体中发生氧化还原反应,反应时间限定在10

‑

70分钟时可确保反应的效果,不会因时间太短而反应不充分,也不会因时间太长而影响生产效率。

41.在一个具体的实施例中,所述第一混合溶液的ph为1~5。

42.在一个具体的实施例中,药剂b为氢氧化钙,药剂c为硫化钠。

43.在一个具体的实施例中,所述第二混合溶液的ph为7~10。此步反应的主要原理是利用氢氧化钙作为碱剂,调节水体的ph,保证硫化钠使用时不会因为遇酸产生硫化氢气体,硫化钠的加入使得水体中的重金属离子能被有效的去除,同时生成的金属硫化物的颗粒因硬度较高在压滤时可产生刚性的滤饼层,有利于提高压滤的效率,在此ph范围内,水中的亚铁离子可生成胶体矾花,包裹住水中析出的油性胶体,使油、水在压滤过程中实现高效的分离。

44.在一个具体的实施例中,对上清液进行蒸发处理,蒸发温度为80

‑

95摄氏度,真空负压蒸馏。

45.在一个具体的实施例中,所述后处理包括:

46.将蒸发所得蒸馏水进行uct mbr 化学除磷处理,以去除蒸馏水中残留的少量codcr、tp、nh3‑

n,降至排放标准一下,实现达标排放。在工业废水的处理过程中,因水质复杂,水质净化的效果较差,因此采取uct mbr 化学除磷联用处理,确保有机物在生物处理段能被充分去除,而牺牲部分除磷效果,在生物处理后,加上化学除磷可确保水中的磷能被充分去除,达到排放标准。

47.在一个具体的实施例中,所述第一混合溶液中,所述的codcr的质量含量不高于3wt%。

48.在一个具体的实施例中,所述第二混合溶液中,所述codcr的质量含量不高于2wt%。

49.在一个具体的实施例中,所述蒸馏水中,codcr的质量含量为不高于0.3wt%,tp的质量含量不高于2mg/l,nh3

‑

n的质量含量不高于20mg/l。

50.在一个具体的实施例中,所述utc mbv 化学除磷后,codcr的质量含量为不高于60mg/l,tp的质量含量不高于0.5mg/l,nh3‑

n的质量含量不高于8mg/l。

51.实施例1:

52.取某金属产品制造企业含乳化油废水12.6t,经过分析原料液中codcr的含量为29.3wt%,tp的含量为24.56mg/l,nh3‑

n的含量为4.85g/l,ph为7,采用氯化亚铁废液破乳 石灰、硫化钠混凝沉淀 固液分离 蒸发处理 uct mbr 化学除磷协同处理。

53.经过破乳处理,混凝沉淀后,codcr的含量降到1.8%,经过蒸发 utc mbv 化学除磷后,codcr含量为45.63mg/l,tp含量不高于0.22mg/l,nh3‑

n含量不高于5.84mg/l。

54.实施例2:

55.取某炼化企业的清洗含油废水11.9t,经过分析原料液中codcr的含量为26.8wt%,tp的含量为19.87mg/l,nh3

‑

n的含量为2.47g/l,ph为6,采用氯化亚铁废液破乳

石灰、硫化钠混凝沉淀 固液分离 蒸发处理 uct mbr 化学除磷协同处理。

56.经过破乳处理,混凝沉淀后,codcr的含量降到1.92%,经过蒸发 utc mbv 化学除磷后,codcr含量为56.21mg/l,tp含量不高于0.32mg/l,nh3‑

n含量不高于4.89mg/l。

57.本工艺的核心创新在于利用自产或外收氯化亚铁废液进行破乳、以及利用氯化亚铁废液中的铜离子产生的硫化铜晶体在压滤过程中形成刚性滤饼层,降低了破乳药剂的成本,改善了原本由于含油废水破乳后产生的浮渣粘性大,易堵滤布的特性,提高了压滤效率及处置效率。具有运行稳定、管理方便、处置成本低、处置效率高等特点。

58.上述实施例用来解释说明本发明,而不是对本发明进行限制,在本发明的精神和权利要求的保护范围内,对本发明作出的任何修改和改变,都落入本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。