1.本发明涉及一种研磨装置和研磨方法。

背景技术:

2.在半导体器件的制造工序中,半导体器件表面的平坦化技术变得越来越重要。作为平坦化技术,公知有化学机械研磨(cmp(chemical mechanical polishing))。关于该化学机械研磨,使用研磨装置,一边向研磨垫供给包含二氧化硅(sio2)和/或二氧化铈(ceo2)等磨粒的研磨液(浆料)一边使半导体晶片等基板与研磨垫滑动接触而进行研磨。

3.进行cmp工序的研磨装置具备:支承研磨垫的研磨台、用于保持基板的称为顶环或者研磨头等的基板保持机构。该研磨装置从研磨液供给喷嘴向研磨垫供给研磨液,以规定的压力将基板向研磨垫的表面(研磨面)按压。此时,通过使研磨台和基板保持机构旋转而使基板与研磨面滑动接触,从而将基板的表面研磨成平坦且镜面。

4.这里,cmp装置所使用的研磨液价格高,使用完的研磨液的处理也需要成本,因此,为了削减cmp装置的运转成本和半导体器件的制造成本,要求削减研磨液的使用量。另外,要求抑制或防止使用完的研磨液和副生成物对基板的品质和/或研磨率带来的影响。

5.作为本课题的解决对策之一,在研磨装置中,经由载置在研磨垫上的垫状或者箱状的研磨液供给装置或者调整机构而将研磨液供给到研磨垫上(例如,专利文献1至5)。在这些研磨液供给装置或者调整机构中,将擦拭器、包围形状的罐、喷射器向研磨垫按压,而调整研磨液的流动。具体而言,在专利文献1中记载有如下的结构:从研磨剂供给机构供给到研磨面上的研磨剂通过作为擦拭器发挥功能的调整机构无遗漏地延伸而供给到基板。在专利文献2中记载有如下的结构:使借助离心力从研磨台的中心扩展而朝向研磨台外的研磨液超过长方体容器的一方的侧壁而流入,从另一方的侧壁中的研磨面中心侧供给到基板。

6.在专利文献3中记载有如下的结构:将没有底的包围的形状的罐载置于研磨面,从罐的壁与研磨面之间供给研磨液,并且通过按压轴将罐向研磨面按压。另外,像专利文献4中记载的那样,使擦拭器刮片与研磨面接触,从擦拭器刮片与研磨面之间将研磨液供给到基板保持位置。在该结构中,为了调整擦拭器刮片对研磨面的按压力,利用致动器按压擦拭器刮片。

7.在专利文献5所记载的装置中,记载有如下的结构:通过在内部具备锤的垫状的喷射器(供给装置)而将研磨液供给到研磨面上。该垫状的供给装置通过与研磨台外的支承构造连接的杆而支承在研磨面上,利用自重而向研磨面按压,并且从底面与研磨面之间的间隙将研磨液朝向基板保持位置供给。

8.现有技术文献

9.专利文献

10.专利文献1:日本特开平10

‑

217114号

11.专利文献2:日本专利第2903980号

12.专利文献3:日本特开平11

‑

14811号

13.专利文献4:日本特表2019

‑

520991号

14.专利文献5:美国专利第8845395号

15.发明要解决的技术问题

16.在上述文献所公开的供给装置和调整机构中,在研磨处理中,在配置于研磨面上的供给装置和调整机构中,存在研磨液和/或研磨残渣等飞散而附着于研磨液供给装置的表面和内部的情况。附着的研磨液和/或研磨残渣等有时在供给装置的表面、内部固化,而下落到研磨面上,在该情况下,有可能对基板表面带来损伤,并由此对研磨品质带来影响。这里,在通常的研磨装置中以研磨后的研磨垫表面的清洗为目的,附加有雾化器、高压水冲洗等垫清洗机构,在基于该清洗机构的垫清洗时,能够除去附着于供给装置的一部分的研磨液。然而,该清洗是在研磨垫上的清洗,因此被除去的研磨液和/或研磨残渣等有可能残留于研磨垫上,在该情况下,有可能产生由于残留的研磨液和/或研磨残渣等对下一研磨的基板造成的损伤。因此,优选能够在研磨垫的范围外除去附着于供给装置的研磨液和/或研磨残渣等。

17.另外,在上述文献所公开的供给装置和调整机构中,由于向研磨垫按压而调整研磨液流动,因此在研磨处理时通过研磨台的旋转而在研磨液供给装置与研磨垫之间产生摩擦转矩,由此供给装置倾斜、或者产生振动,从而供给装置与研磨垫的接触状态变得不均匀。在该情况下,由于研磨液的流动的调整变得不均匀,因而研磨性能变动。因此,从研磨性能的稳定性的观点出发,在研磨时,期望抑制/防止由摩擦转矩引起的供给装置与研磨垫的接触状态的不均匀化。另外,为了削减研磨装置的运转成本和半导体器件的制造成本,期望进一步降低研磨液的使用量。另外,期望兼得研磨液的使用量降低和研磨品质的维持。

技术实现要素:

18.本发明的目的在于,提供解决上述的技术问题的至少一部分的研磨液供给系统。

19.用于解决技术问题的技术手段

20.根据本发明的一个方式,提供一种研磨装置,使用具有研磨面的研磨垫来进行对象物的研磨,该研磨装置具备:研磨台,该研磨台构成为能够旋转,用于支承上述研磨垫并使该研磨垫旋转;保持体,该保持体用于保持上述对象物并将上述对象物按接到上述研磨垫;研磨液供给装置,该研磨液供给装置具有接触部件,通过在上述接触部件与上述研磨垫接触或相邻的状态下向上述接触部件的底面的开口部供给研磨液而使研磨液在上述研磨垫上扩散,该研磨液供给装置利用上述接触部件拦截由于上述研磨垫的旋转而返回的使用后的研磨液的至少一部分,上述接触部件根据相对于上述研磨垫的径向的角度,而取得将被拦截的上述研磨液留在上述研磨垫上的方向或排出的方向;臂,该臂与上述研磨液供给装置连结;旋转机构,该旋转机构使上述研磨液供给装置相对于上述臂旋转;以及控制装置,该控制装置控制上述旋转机构而变更上述研磨液供给装置相对于上述研磨垫的径向的角度,从而控制上述研磨液供给装置的上述接触部件对研磨液的排出量。

21.根据本发明的一个方式,提供一种研磨方法,使用具有研磨面的研磨垫、配置在上述研磨垫上的研磨液供给装置而进行对象物的研磨,在使上述研磨液供给装置的接触部件与上述研磨垫接触或相邻的状态下向上述接触部件的底面的开口部供给研磨液而使研磨

液在上述研磨垫上扩散,利用上述接触部件拦截由于上述研磨垫的旋转而返回的使用后的研磨液的至少一部分,根据上述接触部件相对于上述研磨垫的径向的角度,而使被拦截的上述研磨液留在上述研磨垫上和/或排出,至少在预先排出时或者在上述对象物的研磨中,变更上述研磨液供给装置在上述研磨垫上的角度和/或位置,由此控制研磨液的排出量,该预先排出是指在上述对象物的研磨之前向上述研磨垫供给研磨液。

附图说明

22.图1是表示本发明的一个实施方式的研磨装置的概略结构的图。

23.图2是从研磨液供给系统的下游侧观察到的立体图。

24.图3是从研磨液供给系统的上游侧观察到的立体图。

25.图4是表示升降机构的结构的示意图。

26.图5是研磨液供给装置的立体图。

27.图6是研磨液供给装置的分解立体图。

28.图7是从底面侧观察研磨液供给装置的接触部件的立体图。

29.图8a是用于对从上游侧观察到的追随机构和悬挂机构的动作进行说明的说明图。

30.图8b是用于对从上游侧观察到的追随机构和悬挂机构的动作进行说明的说明图。

31.图8c是用于对从上游侧观察到的追随机构和悬挂机构的动作进行说明的说明图。

32.图9a是用于对从下游侧观察到的追随机构和悬挂机构的动作进行说明的说明图。

33.图9b是用于对从下游侧观察到的追随机构和悬挂机构的动作进行说明的说明图。

34.图9c是用于对从下游侧观察到的追随机构和悬挂机构的动作进行说明的说明图。

35.图10a是第二实施方式的研磨液供给系统的侧面示意图。

36.图10b是将第二实施方式应用于第一实施方式的研磨液供给系统的情况下的研磨液供给系统的侧面示意图。

37.图11是对研磨液供给装置的角度进行说明的说明图。

38.图12是设定为促进使用完的浆料的排出的角度的研磨液供给装置的俯视图。

39.图13是设定为抑制使用完的浆料的排出的角度的研磨液供给装置的俯视图。

40.图14是对不变更臂的角度,而仅变更研磨液供给装置相对于臂的角度的控制例进行说明的说明图。

41.图15是对变更臂的角度以及研磨液供给装置相对于臂的角度的控制例进行说明的说明图。

42.图16是对变更臂的角度以及研磨液供给装置相对于臂的角度的控制例进行说明的说明图。

43.图17是对变更臂的角度以及研磨液供给装置相对于臂的角度的控制例进行说明的说明图。

44.图18是对变更臂的角度以及研磨液供给装置相对于臂的角度的控制例进行说明的说明图。

45.图19是研磨液供给装置的角度和臂的角度的数据的结构例。

46.图20是变更研磨液供给装置的角度的控制的流程图例。

47.图21是表示研磨处理的整体的流程图例。

48.图22是对使研磨液供给装置移动到退避位置的顺序进行说明的说明图。

49.图23是对基于方案的角度控制的一例进行说明的说明图。

50.图24是对基于方案的角度控制的一例进行说明的说明图。

51.图25是表示主研磨中的研磨液供给装置的角度的自动控制的一例的说明图。

52.图26是表示主研磨中的研磨液供给装置的角度的自动控制的一例的说明图。

53.图27是对使用了终点检查装置的研磨率的导出例进行说明的说明图。

54.符号说明

55.1研磨装置

56.20研磨台

57.30顶环

58.40研磨液供给系统

59.41研磨液供给装置

60.45追随机构

61.46悬挂机构

62.50雾化器

63.60臂

64.60a顶端侧部

65.60b基端部

66.70升降旋转机构

67.71防水箱

68.72防水箱

69.80升降机构

70.81升降缸

71.82轴

72.83滚珠花键

73.84轴

74.85框架

75.86传感器

76.90旋转机构

77.92轴

78.93电机

79.100研磨垫

80.102研磨面

81.120浆料供给线路

82.130流体线路

83.140电缆线

84.200控制装置

85.210终点检查装置

86.410接触部件

87.411前壁

88.412后壁

89.414供给口

90.418底面

91.419狭缝

92.421o型环

93.422衬垫

94.423锤

95.424贯通孔

96.430罩

97.431贯通孔

98.434托架

99.435安装部

100.450臂侧限位器

101.451上表面

102.451a台阶面(限位面)

103.452贯通孔

104.454轴

105.455垫侧限位器

106.460球面接头组件

107.461a外壳

108.461b球面接头

109.462臂

110.463止转兼限位器

111.464槽

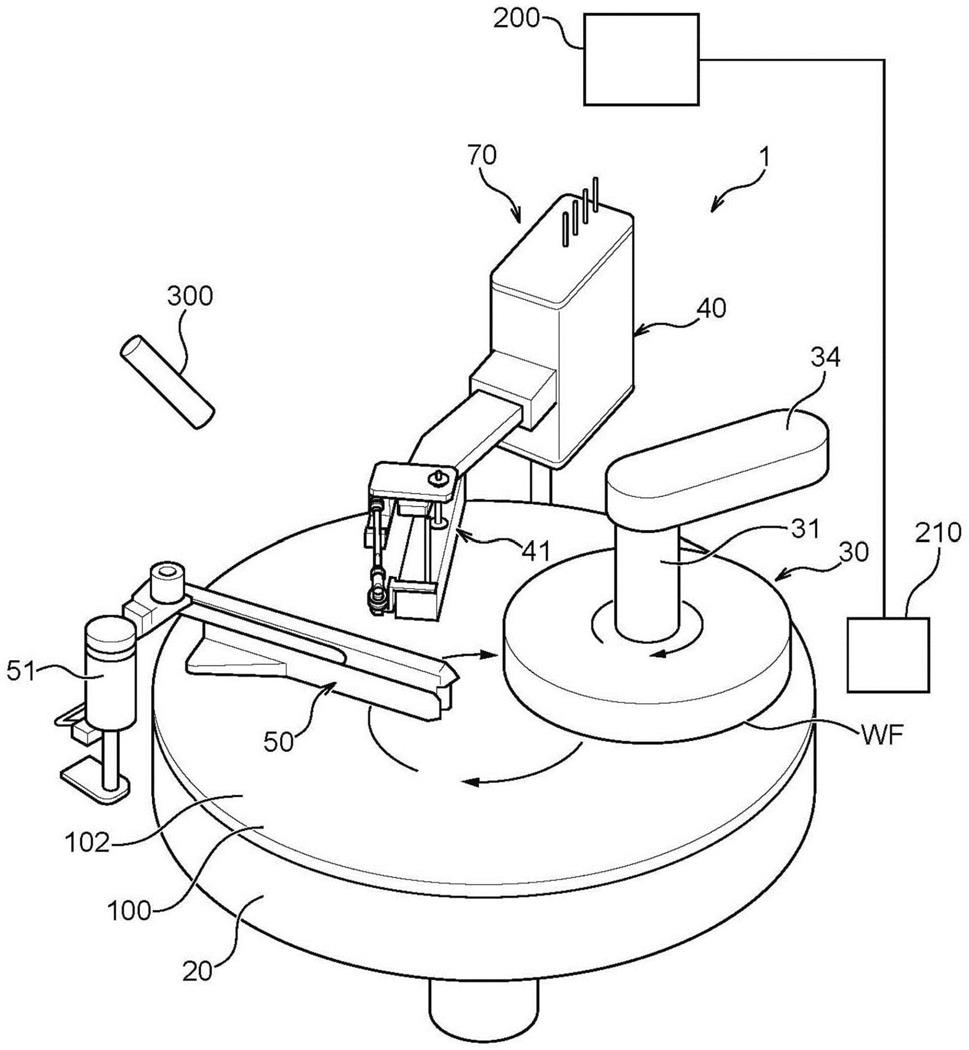

112.465杆

113.466杆端

114.466a球面接头

115.467轴

116.480电机

117.481旋转轴

具体实施方式

118.以下,参照附图对本发明的实施方式进行说明。在附图中,对相同或者类似的要素标注相同或者类似的参照符号,在各实施方式的说明中有时省略关于相同或者类似的要素的重复的说明。另外,各实施方式所示的特征只要相互不矛盾,就能够应用于其他的实施方式。

119.在本说明书中,“基板”不仅包含半导体基板、玻璃基板、液晶基板、印刷电路基板,还包含磁存储介质、磁存储传感器、反射镜、光学元件、微小机械元件、或者局部制作的集成

电路、其他任意的被处理对象物。基板包含含有多边形、圆形的任意的形状的结构。另外,在本说明书中,有时使用“前面”、“后面”、“前方”、“后方”、“上”、“下”、“左”、“右”、“铅垂”、“水平”等表达,但为了便于说明,这些表示例示的附图的纸面上的位置、方向,在装置使用时等实际的配置中有时不同。

120.(研磨装置的概略结构)

121.图1是表示本发明的一个实施方式的研磨装置的概略结构的图。本实施方式的研磨装置1构成为:能够使用具有研磨面102的研磨垫100来进行作为研磨对象物的半导体晶片等基板wf的研磨。像图示那样,研磨装置1具备:支承研磨垫100的研磨台20以及保持基板并将基板按接到研磨垫100的研磨面102的顶环(基板保持部)30。并且,研磨装置1具备:向研磨垫100供给研磨液(浆料)的研磨液供给系统40以及用于向研磨面102喷射纯水等液体和/或氮气等气体而冲刷使用完的浆料、研磨残渣等的雾化器50。

122.研磨台20形成为圆盘状,构成为能够将其中心轴作为旋转轴线而旋转。研磨垫100通过粘贴等而安装于研磨台20。研磨垫100的表面形成研磨面102。通过未图示的电机使研磨台20旋转,由此研磨垫100与研磨台20一体旋转。

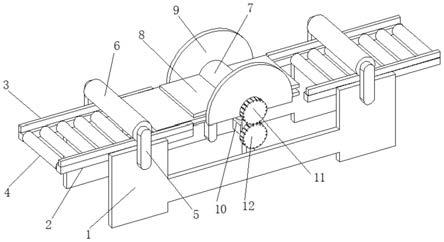

123.顶环30在其下表面通过真空吸附等来保持作为研磨对象物的基板wf。顶环30构成为能够通过来自未图示的电机的动力而与基板一同旋转。顶环30的上部经由轴31而与支承臂34连接。顶环30能够通过经由未图示的气缸、滚珠丝杠的电机驱动而在上下方向上移动,从而能够调整该顶环30与研磨台20的距离。由此,顶环30能够将所保持的基板wf按接到研磨垫100的表面(研磨面102)。另外,虽然未图示,但顶环30在其内部具有被分割为多个区域的气囊,通过向各气囊区域供给任意的空气等流体压力,而从背面对基板wf进行加压。并且,支承臂34构成为能够通过未图示的电机而旋转,从而使顶环30沿与研磨面102平行的方向移动。在本实施方式中,顶环30构成为能够在未图示的基板的接收位置和研磨垫100的上方位置移动,并且构成为能够变更基板wf相对于研磨垫100的按接位置。以下,也将顶环30对基板wf的按接位置(保持位置)称为“研磨区域”。

124.研磨液供给系统40具有向研磨垫100供给研磨液(浆料)的研磨液供给装置41,并构成为研磨液供给装置41能够在研磨面102上的供给位置与研磨台20的外侧的退避位置之间移动。另外,研磨液供给系统40构成为能够变更研磨液供给装置41在研磨面102上的供给位置。关于研磨液供给系统40的详细,后述说明。

125.雾化器50是经由1个或者多个喷嘴向研磨面102喷射液体和/或气体(例如,纯水、氮气)而冲刷使用完的浆料、研磨残渣等的装置。雾化器50与升降和/或旋转机构51连接。雾化器50构成为:能够通过升降和/或旋转机构51而在研磨面102上的动作位置与研磨台20的外侧的退避位置之间移动。另外,雾化器50构成为:能够通过升降和/或旋转机构51而变更研磨面102上的动作位置、高度。

126.研磨装置1还具备对研磨装置1的全部动作进行控制的控制装置200。控制装置200也可以构成为如下的微型计算机:具备cpu、存储器等,使用研磨方案等软件和/或预先输入的相关设备的机器参数的信息而实现期望的功能,也可以构成为进行专用的运算处理的硬件电路,也可以通过微型计算机与进行专用的运算处理的硬件电路的组合来构成。

127.在研磨装置1中,像以下那样进行基板wf的研磨。首先,使在下表面保持基板wf的顶环30旋转,并且使研磨垫100旋转。在该状态下,使用后述的研磨液供给系统40来供给浆

料。具体而言,当研磨液供给装置41通过与其卡合的臂60的升降旋转机构70(后述)的旋转动作而在浆料供给前移动到研磨垫100的研磨面102的规定位置后,与浆料供给开始同时地,通过升降旋转机构70的升降动作而下降到研磨垫100的研磨面102,并与研磨面102接触。此外,研磨液供给装置41的旋转停止和下降各自的动作与供给开始动作的关系不限于上述,能够根据装置的规格而适当地设定。然后,将由顶环30保持的基板wf按接到研磨面102。由此,在基板wf的表面在浆料的存在下与研磨垫100接触的状态下,基板wf与研磨垫100相对移动。这样,基板被研磨。另外,研磨液供给装置41在研磨结束后通过升降旋转机构70而上升,然后,在通过由升降旋转机构70进行的臂60的旋转动作而移动到研磨垫100的外侧的退避位置之后,由清洗喷嘴300清洗。另外,关于这一系列的动作顺序,能够利用在控制装置200中内在的研磨方案和/或预先设定的机器参数而预先设定。

128.上述的研磨装置1的结构是一例,也可以采用其他结构。例如,研磨装置1也可以进一步具备打磨机和/或温度调节装置等,也可以省略雾化器。打磨机在研磨期间、在研磨中研磨垫100的研磨面102的表面进行修整,将与配置有金刚石磨粒的研磨垫100相比直径较小的盘向研磨垫100的研磨面102按压,与研磨垫100进行相对运动,并且进行研磨垫100的研磨面102整面的修整。另外,温度调节机构例如可以与研磨液供给装置连接,而对浆料本身进行加热冷却,另外,也可以使热交换体接近于研磨垫100的研磨面102,向热交换体内部供给加热器、或者温水或冷水中任一种或者以规定的混合率调整后的物质,由此对热交换体进行加热/冷却,并将其传递到研磨面102,由此调整研磨面102的温度。另外,例如,也可以通过向研磨垫100的研磨面102喷射供给气体(例如空气、n2等),而冷却研磨面102。

129.(研磨液供给系统)

130.图2是从研磨液供给系统的下游侧观察到的立体图。图3是从研磨液供给系统的上游侧观察到的立体图。图4是表示升降机构的结构的示意图。此外,在本说明书中,上游和下游表示在图1中研磨台20(研磨垫100)顺时针旋转的情况下的上游和下游。

131.像图示那样,研磨液供给系统40具备:研磨液供给装置41、臂60以及将研磨液供给装置41和臂60连结的追随机构45及悬挂机构46。研磨液供给装置41构成为通过设置在研磨液供给装置41内的锤(后述)的重量而与研磨面102接触,通过改变锤的重量,能够调整研磨液供给装置41对研磨面102的接触压力(载荷)。此外,在该例中,研磨液供给装置41通过锤的载荷而与研磨面102均匀地接触,但也可以是其他方式,例如也可以通过对研磨液供给装置41的接触部件(后述)施加经由气囊等弹性体的流体压力,而使其均匀地与研磨面102接触。在本说明书中,关于记载为研磨液供给装置41与研磨面102“接触”的意思,并不是为了使研磨垫的凹凸均匀而按压研磨液供给装置41以施加压力,只要追随于研磨垫的凹凸即可,这是因为,可以仅为最低限度的、研磨液供给装置41的锤(当然包含研磨液供给装置41的接触部件等的重量)的自重或者经由气囊等弹性体的流体压力。

132.在研磨液供给装置41连接有浆料供给线路120。研磨液供给装置41将来自浆料供给线路120的浆料从装置底面供给到研磨面102上。追随机构45和悬挂机构46变更研磨液供给装置41与臂60之间的连接状态。具体而言,追随机构45和悬挂机构46以采取解除状态和锁定状态的方式变更两者的连接状态,在该解除状态下研磨液供给装置41从由后述的升降旋转机构70进行的臂60的上下移动(基于臂60的保持)中释放,在锁定状态下使研磨液供给装置41追随于臂60的上下移动(由臂60保持的状态)。臂60从基端部延伸到供研磨液供给装

置41安装的顶端部。此外,在该例中,臂60为了避免与其他单元的干涉,而从中途弯曲,在俯视下朝向研磨台的旋转方向的下游侧延伸。此外,根据装置的规格,臂60也可以不弯曲而为直线。也可以如图4所示,臂60具有顶端侧部60a和分体部件的基端部60b,两者由螺栓等任意的固定方式连结。臂60的顶端侧部60a和基端部60b也可以形成为一体。在使顶端侧部60a和基端部60b为分体部件的情况下,考虑到作业性和/或定位性,也可以准备多种弯曲角度不同的顶端侧部60a(臂)。另外,各种顶端侧部60a(臂)也可以具备多个销孔或者销,以使得能够相对于基端部60b在多个(例如三个)角度之间进行调整。由此,能够进行同一种类的顶端侧部60a的设置角度的微调。

133.(升降旋转机构)

134.如图4所示,臂60的基端部60b与使臂60升降旋转的升降旋转机构70连接。升降旋转机构70具备:用于使臂60升降的升降机构80以及用于使臂60旋转的旋转机构90。升降机构80和旋转机构90由控制装置200控制。

135.在该例中,升降机构80具有固定于框架85的升降缸81,臂60的基端部60b固定于升降缸81的轴82。升降缸81从流体线路130接受流体(空气等气体、或者工作油等液体)的供给,从而使轴82进退。升降缸81例如具有由活塞分隔出的两个室,一方的室连接有流体线路130中的另一方面,另一方的室连接流体线路130中的另一方。升降缸81向一方的室导入流体并且从另一方的室排出流体,以及向另一方的室导入流体并且从一方的室排出流体,由此使轴82进退。臂60构成为,通过升降缸81的轴82进退而在上下方向上移动。升降机构80还具备对臂60的上下运动进行引导的滚珠花键83。滚珠花键83固定于框架85。臂60的基端部60b与滚珠花键83的轴84嵌合,由升降缸81进行的臂60的上下移动沿着轴84被引导。对臂60的上下运动进行引导的结构不限于滚珠花键,能够采用任意的引导机构,也可以省略。另外,设置有用于检测升降缸81的轴82的移动来检测臂60的高度的传感器86(例如磁铁式传感器)。电缆线140是与传感器连接的缆线。也可以省略传感器。升降机构80不限于上述的结构,只要是能够使臂60升降的结构,则能够采用任意的结构。另外,在该例中,升降机构80采用基于升降缸81的驱动方式,但也可以是经由滚珠丝杠、带机构的电机驱动。

136.另外,臂60的基端部60b经由框架85而与用于使臂60旋转的旋转机构90连接。在该例中,例如如图4所示,旋转机构90具有与固定于框架85的下部的轴92的下端连接的电机93。电机93例如经由减速机构等而与轴92连接。此外,也可以将电机93的轴与轴92直接连接。臂60构成为:通过电机93的旋转而使轴92旋转,由此该臂60能够在与研磨面102平行的面内旋转。此外,旋转机构90不限于上述的结构,只要是能够使臂60旋转的结构,则能够采用任意的结构。另外,旋转机构90的电机93也可以使用例如脉冲电机,通过对脉冲电机的输入脉冲进行调整,而使臂60旋转到任意的角度。

137.在该例中,如图2和图3所示,金属制的臂60的基端部60b以及升降机构80被收纳在防水箱71内,该防水箱71用于保护这些结构免受浆料、水、研磨残渣等的飞散的影响。另外,如图2和图3所示,臂60的基端侧被防水箱72覆盖。为了进一步对臂60进行防水,也可以是,臂60的表面(特别是,在图2和图3中位于防水箱71、72外的臂60的部分)由氟树脂等防水性材料涂敷。在该情况下,防水箱71、72外的臂60的部分在研磨台20外,由清洗喷嘴300(图1)适当地清洗,由此能够抑制由浆料等的附着引起的不良情况。此外,也可以采用如下的结构:取代利用树脂来涂敷臂60,而利用防水罩覆盖臂60的大部分或者全部。另外,防水箱71、

72也可以由清洗喷嘴300(图1)适当地清洗。

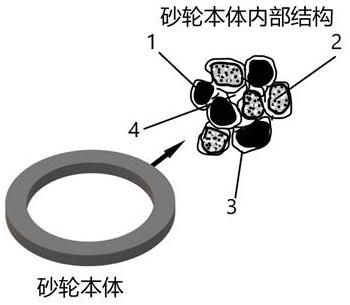

138.(悬挂机构)

139.图5是研磨液供给装置的立体图。如图2、图5所示,悬挂机构46具有:固定于臂60的顶端的臂侧限位器450(相当于“卡合部”)、以及经由轴454而固定于研磨液供给装置41的垫侧限位器455(相当于“第一限位器”)。臂侧限位器450也可以通过螺栓、粘接剂、其他的任意的方式而固定于臂60。也可以将臂侧限位器450与臂60形成为一体(也可以将臂60的一部分作为臂侧限位器450)。轴454的一端固定于研磨液供给装置41的罩430(参照图6),在另一端设置有垫侧限位器455。作为垫侧限位器455,例如能够采用垫圈、凸缘等,但只要是作为轴454的大径部发挥功能的部分就能够采用任意的结构。垫侧限位器455可以通过基于螺母的夹入、粘接剂、其他任意的方式而固定于轴454,也可以与轴454形成为一体。轴454在研磨液供给装置41与垫侧限位器455之间通过设置于臂侧限位器450的贯通孔452。贯通孔452具有内壁不与轴454接触的大小的通过面积,并构成为在追随机构45的工作中轴454不与通路壁接触。贯通孔452在该例中为圆形的孔,但也可以是任意的形状(包含多边形等)的孔或者切口。在切口的情况下,在维护时,不用从轴454拆卸垫侧限位器455,就能够将研磨液供给装置41从臂侧限位器450拆卸。

140.当臂60通过升降机构80上升时,臂侧限位器450与垫侧限位器455的下表面卡合(垫侧限位器455与臂侧限位器450的贯通孔452的周边部卡合),从而研磨液供给装置41与臂60的上升一同地上升。此时,垫侧限位器455具有抑制研磨液供给装置41的宽度方向/短边方向(横切长度方向的方向)的倾斜的作用。另外,当臂60在研磨液供给装置41着落于研磨面102的状态下下降时,臂侧限位器450离开垫侧限位器455的下表面而向下方移动。在该状态下,研磨液供给装置41被从基于臂60的保持/支承中释放,从而与臂60的位置无关地,通过其内部的锤423(后述)的载荷而均匀地(以追随研磨面102的凹凸的方式)与研磨面102接触。此外,在该例中,臂侧限位器450的上表面451在与垫侧限位器455卡合的部分,具有比其他部分低的台阶面451a(以下,也称为限位面451a)。台阶面451a的高度是为了调整垫侧限位器455与臂侧限位器450的卡合位置而设定的。此外,也可以不形成台阶面451a而上表面451是平坦的。关于垫侧限位器455与臂侧限位器450的卡合位置,也可以通过不设置台阶面451a或者与台阶面451a组合地,调整垫侧限位器455相对于研磨液供给装置41(轴454)的位置而实施。另外,也可以取代这些调整方法或者组合地,在臂60与臂侧限位器450之间配置垫片(未图示),并变更垫片的高度,由此调整臂侧限位器450与垫侧限位器455的卡合位置。

141.(追随机构)

142.如图3、图5所示,追随机构45具备:固定于臂侧限位器450的外壳型的球面接头组件460、设置于球面接头组件460的两侧的止转兼限位器463(对应于“第二限位器”)以及在球面接头组件460的两侧,将球面接头组件460和研磨液供给装置41连接为能够相对移动的杆465。在本实施方式中,球面接头组件460(球面接头461b)在各杆465之间经由臂侧限位器450而相对于臂60固定。在本实施方式中,球面接头组件460位于研磨液供给装置41的长度方向的中心(球面接头461b在长度方向中心附近位于相对于中心对称的位置),各杆465具有相同的长度,并能够在与研磨面102大致垂直的平面内移动。由此,能够在研磨液供给装置41的长度方向上使各杆对称地配置和滑动,能够抑制研磨液供给装置41的长度方向的倾

斜。其中,在其他的实施方式中,各杆465能够在与研磨面102大致垂直的平面不同的平面内移动。在其他的实施方式中,各杆465不限于为相同的长度的结构。球面接头组件460和/或止转兼限位器463也可以是按照每个杆465而分割的结构。例如,也可以取代外壳461a,各球面接头461b设置于经由臂侧限位器450而相对于臂60固定的单独的板状部件。臂侧限位器450、球面接头组件460和止转兼限位器463分别由分体部件形成,并能够通过螺纹固定、粘接等任意的方式相互固定。臂侧限位器450、球面接头组件460和止转兼限位器463的一部分或者全部也可以形成为一体。

143.追随机构45提供具有如下功能的构造:能够在相对于成为接触的对象的研磨垫100的随时间经过的凹凸变化(包含因研磨垫旋转引起的随时间经过的凹凸变化、因磨损引起的随时间经过的凹凸变化),将研磨液供给装置41的接触部件410(图6)的底面整体维持为水平的状态下(在底面整体维持为水平的状态下),使接触部件410(图6)的底面追随于凹凸。此外,在图3和图5中,球面接头组件460在研磨台20的旋转上游侧固定于臂侧限位器450。在研磨液供给部件41与研磨垫100接触时,通过与研磨垫100的摩擦而施加旋转力矩,从而研磨液供给部件41容易以旋转上游侧的端为支点倾斜,但通过在本支点位置配置球面接头组件,能够抑制研磨液供给装置41的倾斜。

144.球面接头组件460具备外壳461a和球面接头461b,该球面接头461b通过螺纹固定或其他任意的固定方式而安装于外壳的两侧侧面。球面接头461b具有:具有能够供轴通过的轴承(贯通孔)的球体、以及将球体保持为能够旋转的主体。通过该结构,轴(杆465)能够一边改变倾斜一边通过球面接头461b而滑动。外壳461a具有容纳各杆465的一端(在该例中,也称为顶端/第二端)的内部空间。容纳各杆465的内部空间可以相互分隔,也可以连通。各杆465的一端通过球面接头461b的轴承而插入外壳461a的内部空间,在球面接头461b的轴承中被配置为能够滑动。由此,在球面接头组件460相对于研磨液供给装置41相对地上升下降时,各杆465能够通过球面接头461b一边改变相对于研磨面102的角度一边滑动,从而各杆465能够追随于臂60的上下运动。

145.杆465的另一端(在该例中,也称为基端/第一端)通过螺纹固定、压接等与具有球面接头466a(图5)的杆端466连接。杆端466具有:具有与杆465连接的一端的筒状部、以及设置于筒状部的另一端的大致平坦的安装部。在该安装部设置有球面接头466a,具有能够供轴(在该例中,轴467)通过的轴承(贯通孔)的球体以能够旋转的方式安装于该球面接头466a。轴467穿过杆端466的球面接头446a的轴承而固定于托架434的安装部435的安装面,由此杆465经由球面接头446a固定于研磨液供给装置41。安装部435的安装面各自以从研磨液供给装置41的长度方向外侧朝向内侧上升的方式倾斜。托架434通过螺纹固定、粘接、其他任意的固定方式而固定于研磨液供给装置41的罩430。为了抑制球面接头461b的晃动,也可以在杆端466与托架434的安装部435的安装面之间配置垫圈。在球面接头组件460上升下降时,杆端466能够通过球面接头466a而变更相对于研磨面102的倾斜。通过杆端466的倾斜的变更而变更杆465的倾斜。当球面接头组件460上升下降时,各杆465通过各杆465的两端的球面接头461b和球面接头466a而改变倾斜,并且各杆465的顶端侧在球面接头461b滑动。这样,各杆465追随于球面接头组件460(臂60)的上下方向的移动。此外,也可以将杆465和杆端466合起来掌握为杆,并且认为杆具有杆端466。

146.另外,在球面接头组件460的下部,经由在研磨液供给装置41的长度方向的两侧延

伸的臂462而设置有止转兼限位器463,在止转兼限位器463设置有容纳各杆465的中间部分(杆端466与球面接头461b之间)的槽464。止转兼限位器463通过槽464的两侧的侧壁而抑制/防止各杆465在横向上移动(向研磨液供给装置41侧和相反侧倾倒)。另外,通过槽464的底面而从下方支承各杆465。由此,通过使各杆465在与球面接头组件460对称的相同的高度的位置与止转兼限位器463卡合,而抑制/防止研磨液供给装置41的宽度方向的倾斜。另外,构成为:在利用臂60使研磨液供给装置41上升时,利用止转兼限位器463(槽464)承受基于研磨液供给装置41的载荷。

147.各杆465的杆端466固定于研磨液供给装置41的下部(底面附近)、和/或以相对于研磨台20的旋转方向牵拉研磨液供给装置41的方式配置有臂60(追随机构45),由此能够降低因研磨台20的旋转产生的摩擦转矩所引起的对研磨液供给装置41的弯曲力矩的影响。

148.另外,如图5所示,研磨液供给装置41经由球面接头组件460和杆465、杆端466而以能够变更倾斜的方式固定于臂60,并且与相对于臂60的固定部相比配置在下游侧。换言之,臂60以相对于流动(研磨垫100的旋转方向)牵拉研磨液供给装置41的方式进行支承。由此,能够降低因研磨台20的旋转产生的对研磨液供给装置41的弯曲力矩的影响。另外,由于臂60以相对于流动(研磨垫100的旋转方向)牵拉研磨液供给装置41的方式进行保持,因此能够降低因研磨垫100(研磨台20)的旋转而产生的研磨液供给装置41向臂60的进入所引起的振动。

149.当球面接头组件460由于臂60的上升而上升时,各杆465以接近与研磨面102铅垂的方向的方式改变角度,并且各杆465的顶端侧在球面接头组件460(球面接头461b)上滑动。另外,当球面接头组件460由于臂60的下降而下降时,各杆465以接近与研磨面102水平的方向的方式改变角度,并且各杆465的顶端侧在球面接头组件460(球面接头461b)上滑动。此时,各杆465的中间部分在止转兼限位器463的槽464内被从下方支承并且改变相对于研磨面102的角度,从而抑制/防止研磨液供给装置41的宽度方向的倾斜。当臂60上升,而臂侧限位器450(台阶面451a)与垫侧限位器455卡合时,研磨液供给装置41与臂侧限位器450之间的距离被固定,球面接头组件460和止转兼限位器463的位置也相对于研磨液供给装置41被固定。另外,研磨液供给装置41与臂侧限位器450之间的距离被固定,由此球面接头组件460和止转兼限位器463、以及各杆465相对于研磨液供给装置41的位置被固定。而且,当臂60上升时,在垫侧限位器455被臂侧限位器450(台阶面451a)锁定的状态、并且各杆465被止转兼限位器463锁定的状态下,研磨液供给装置41与臂60一同上升。此时,研磨液供给装置41被垫侧限位器455和止转兼限位器463这两个部位的限位器同时锁定,因此以稳定的姿势上升。另外,由于各杆465被止转兼限位器463固定,抑制/防止了研磨液供给装置41的宽度方向的倾斜,因此研磨液供给装置41能够以稳定的姿势上升。另一方面,当垫侧限位器455被从臂侧限位器450释放时,研磨液供给装置41通过其内部的锤而相对于研磨面102均匀地(以追随研磨面102的凹凸的方式)接触,但各杆465与研磨液供给装置41的移动对应地滑动,由此,研磨液供给装置41能够在维持水平的姿势的状态下追随研磨面102上的凹凸。

150.(研磨液供给装置)

151.图6是研磨液供给装置41的分解立体图。图7是从底面侧观察研磨液供给装置41的接触部件410的立体图。

152.如图6所示,研磨液供给装置41具备:接触部件410、多个锤423、罩430以及衬垫

422。接触部件410和罩430由树脂形成。接触部件410例如能够由pps、peek等硬质塑料形成。接触部件410例如形成为板状的部件。如图7所示,在接触部件410的底面418设置有作为用于向研磨面102上供给浆料的开口部的狭缝419。在狭缝419的底面设置有用于向狭缝419内供给浆料的供给口414。从供给口414供给到狭缝41内的浆料在狭缝419内扩展,并从接触部件410的底面418与研磨垫100之间的间隙在研磨垫100上扩散。与装置的规格等对应地,供给口414能够在狭缝419内在狭缝长度方向的任意的位置以任意的数量设置。如图6所示,供给口414延伸到接触部件410的上表面而开口。在接触部件410的上表面侧,为了容纳管道等浆料供给线路120(图5)和/或o型环421而对供给口414进行倒角。作为密封件,也可以采用o型环421以外的任意的密封件。在图7中,接触部件410不限于长方形,只要是在两个方向(例如,正交的两个方向)的长度之间具有长短的形状即可。例如,接触部件410也可以是长方形以外的多边形(三角形、五边形等)、在至少一部分具有曲线的形状。另外,狭缝419的长度方向两端的双方或者一方也可以是开放端(在图7中,延伸到研磨液供给装置41的短边且开口的结构)。另外,在接触部件410中,除了浆料供给口414及其狭缝419以外,也可以存在槽。开口部并不局限于狭缝、槽,也可以是多个孔排列成一列或者多列。

153.各锤423可以通过螺纹固定、粘接、熔敷、其他任意的固定方式而安装于接触部件410。也可以在各锤423和接触部件410设置有定位用的结构(例如,销和销孔)。罩430也可以通过螺纹固定、粘接、熔敷、其他任意的固定方式而安装于接触部件410。罩430以覆盖接触部件410上的锤423的方式安装于接触部件410。

154.此外,作为锤423的材质,可以使用sus等金属材料,另外也可以对表面实施氟树脂等的涂敷。在该例中,锤423不经由其他层等而直接安装于接触部件410,但根据固定方法不同,也可以使粘着层、弹性层夹在接触部件410与锤423之间。另外,在一方的端部的锤423设置有从上表面贯通到下表面的贯通孔424,并且管道等浆料供给线路120(图5)穿过贯通孔424。浆料供给线路120穿过锤423的贯通孔424,并穿过o型环421而插入到接触部件410的供给口414。在该状态下,通过牢固地固定锤423和接触部件410,从而o型环421被压扁,浆料供给线路与供给口414的连接部位被o型环421密封,提高了气密性。另外,浆料供给线路120穿过罩430的贯通孔431。

155.罩430被安装为覆盖接触部件410和多个锤423。此时,以围起接触部件410上的锤423的方式在接触部件410上配置有衬垫422。衬垫422例如通过双面带而安装于接触部件410的上表面的周围。衬垫422的固定方法不限于双面带,也可以是粘接等任意的固定方式。衬垫422能够由软质树脂(例如,ptfe)、橡胶(例如,epdm)等形成。在将罩430安装于接触部件410时,衬垫422的上表面与设置于罩430的内壁的肩部(未图示)抵接而被压扁规定的厚度。由此,提高了基于罩430的气密性。其结果为,罩430与接触部件410之间被衬垫422密封,从而能够抑制/防止浆料、研磨残渣等侵入罩430的内部。

156.如图5所示,研磨液供给装置41还具备分别安装于罩430的长度方向的两端的两个托架434。至少一方的托架434也可以与罩430形成为一体。各托架434具有大致l字形状,并安装于罩430的上表面和上游侧的侧面。在托架434中的配置于罩430的上游侧侧面的部分的下部一体地设置有安装部435,该安装部435用于安装追随机构45的杆端466。在安装部435的下表面设置有通路444,该通路444用于排出碰到罩430的上游侧侧面的使用完的浆料。通路444被设置为沿着罩430的长度方向贯通安装部435。在安装部435的上表面设置有

用于安装杆端466的安装面。安装部435的安装面由从罩430的长度方向内侧朝向外侧下降的斜面形成。在安装部435的安装面设置有用于固定轴467的顶端的嵌合孔或者螺纹孔,该轴467用于安装杆端466。此外,安装部435的安装面越接近研磨面102,则越能够抑制由研磨时的摩擦转矩引起的研磨液供给装置41的倾斜、振动。

157.(悬挂/追随动作说明)

158.图8a至图8c、图9a至图9c是用于对追随机构和悬挂机构的动作进行说明的说明图。图8a至图8c表示从上游侧(浆料排出侧)观察研磨液供给装置41的附近的侧视图。图9a至图9c表示从下游侧(浆料供给侧)观察研磨液供给装置41的附近的侧视图。

159.图8a和图9a表示臂60和追随机构45/悬挂机构46以高度h2(以研磨面102为基准的直到研磨液供给装置41的下表面为止的高度)悬挂研磨液供给装置41的状态。此时,臂侧限位器450的上表面451(台阶面451a以外的部分)的高度为h=h0 h2。此时,臂侧限位器450的台阶面451a与垫侧限位器455卡合。另外,各杆465被止转兼限位器463从下方支承,由此抑制/防止了研磨液供给装置41的宽度方向的倾斜。另外,还通过悬挂机构46(臂侧限位器450、垫侧限位器455)来抑制/防止了研磨液供给装置41的宽度方向的倾斜。

160.图8b和图9b表示从图8a和图9a的状态起使臂60下降高度h2,臂60和追随机构45/悬挂机构46使研磨液供给装置41着落于研磨面102的状态。此时,臂侧限位器450的台阶面451a依然与垫侧限位器455卡合。在该状态下,研磨液供给装置41被臂60保持,从而无法与臂60的位置独立地进一步下降。此时,研磨液供给装置41的高度为0,臂侧限位器450的上表面451的高度为h=h0。各杆465被止转兼限位器463从下方支承,由此抑制/防止了研磨液供给装置41的宽度方向的倾斜。另外,还通过悬挂机构46(臂侧限位器450、垫侧限位器455)来抑制/防止了研磨液供给装置41的宽度方向的倾斜。

161.图8c和图9c是从图8b和图9b的状态起使臂60进一步下降高度h1(<h2)的状态,是从研磨液供给装置41向研磨面102供给浆料而进行研磨处理的状态。臂侧限位器450的上表面451的高度为h=h0

‑

h1。此时,研磨液供给装置41处于着落于研磨面102的状态,因此垫侧限位器455的与研磨面102相距的高度不变化,仅臂侧限位器450(台阶面451a)下降而从垫侧限位器455离开。在该状态下,垫侧限位器455被从臂侧限位器450(台阶面451a)释放,研磨液供给装置41在被从臂60释放的状态下(与臂60的位置独立地),通过多个锤423的载荷而与研磨面102接触。通过在研磨液供给装置41的长度方向上排列的多个锤423,接触部件410能够追随研磨面102的凹凸而挠曲。

162.在研磨面102磨损的情况下,研磨液供给装置41和垫侧限位器455从图8c和图9c的状态起追随研磨面102的下降而下降,另一方面,臂60和臂侧限位器450(台阶面451a)不下降而维持高度,因此处于垫侧限位器455下降而接近臂侧限位器450的台阶面451a的趋势。在该情况下,如果将h1(从研磨液供给装置41的着落时刻起进一步使臂下降的距离(使垫侧限位器与臂侧限位器分离的距离))设定得比研磨面102的磨损量大,则即使垫侧限位器455追随研磨面的磨损而下降,也不会与臂侧限位器450(台阶面451a)接触,而持续研磨液供给装置41被从臂60释放的状态,从而能够通过研磨液供给装置41内的锤423的载荷而使接触部件410的底面418追随研磨面102的磨损和凹凸。

163.在该例中,由升降机构80(升降缸81)进行的臂60的上下运动的行程为h1 h2。在该行程中,升降机构80通过臂60的上升而使研磨液供给装置41从研磨面102上升到h2的高度

(图8a、图9a)。另外,升降机构80能够通过使臂60下降高度h2而使研磨液供给装置41着落于研磨面102(图8b、图9b),而且,能够在使研磨液供给装置41着落于研磨面102的状态下使臂60下降高度h1而使研磨液供给装置41从臂60释放(图8c、图9c)。

164.使研磨液供给装置41着落于研磨面102上并将研磨液供给装置41从臂60释放的动作如上所述。接下来,对研磨处理结束并使研磨液供给装置41退避到研磨台20外的情况进行说明。当在图8c和图9c的状态下研磨处理结束之后,使臂60上升。此时,臂侧限位器450的台阶面451a从垫侧限位器455离开,因此直到臂侧限位器450的台阶面451a与垫侧限位器455接触为止,研磨液供给装置41和垫侧限位器455不改变高度,仅臂60和臂侧限位器450的台阶面451a上升。当臂侧限位器450的台阶面451a上升高度h1而与垫侧限位器455接触时,成为图8b和图9b的状态。当从该状态起进一步使臂60和臂侧限位器450的台阶面451a上升时,臂侧限位器450的台阶面451a与垫侧限位器455一同上升,从而研磨液供给装置41追随臂60的上升而上升。当从图8b和图9b的状态起使臂60进一步上升h2时,成为图8a和图9a的状态。

165.在图8a和图9a的状态下,通过旋转机构90使臂60旋转而使研磨液供给装置41退避到研磨台20外的退避位置。在研磨台20外的退避位置,能够通过清洗喷嘴300(图1)来清洗研磨液供给装置41。在该清洗中,清洗接触部件410的底面、罩430的外表面和臂60。由此,能够冲刷附着于研磨液供给装置41的浆料、研磨残渣等。另外,能够通过臂60使研磨液供给装置41旋转移动,而设置于研磨面102的期望的位置。由此,能够容易地调整研磨液供给装置41在研磨面102上的设置位置。

166.根据上述的实施方式,能够通过追随机构45和悬挂机构46来悬挂研磨液供给装置41并进行保持。由此,研磨液供给装置41和/或研磨装置1的维护变得容易。特别是,在本实施方式中,能够通过追随机构45和悬挂机构46来悬挂锤加压型的研磨液供给装置41并进行保持,能够解除悬挂而使研磨液供给装置41通过锤423的载荷而与研磨面102接触。另外,由于在使两个限位器(臂侧限位器450、垫侧限位器455;止转兼限位器463、杆465)卡合的状态下悬挂研磨液供给装置41并进行保持,因此能够以稳定的姿势上升和保持。

167.根据上述的实施方式,能够使锤加压型的研磨液供给装置41退避到研磨台20外的退避位置而通过清洗喷嘴300进行清洗。由此,能够抑制/防止附着于研磨液供给装置41的浆料等固着、固着后的浆料等下落到研磨面102而对研磨处理带来影响,另外,能够在清洗时冲刷掉的浆料和研磨残渣等不会残留在研磨垫100的研磨面102上的情况下进行研磨液供给装置41的清洗。

168.根据上述的实施方式,追随机构45和悬挂机构46能够将研磨液供给装置41从臂60的上下运动中释放,因此能够在研磨液供给装置41通过锤的载荷而与研磨面102接触的状态下向研磨面102供给浆料。另外,研磨液供给装置41能够通过多个锤423的构造而沿着长度方向柔软地弯曲,从而能够良好地追随研磨面102的凹凸和/或研磨面102的磨损。

169.根据上述的实施方式,在通过追随机构45和悬挂机构46悬挂研磨液供给装置41的状态下,能够通过臂60的旋转而使研磨液供给装置41在供给位置与退避位置之间移动。另外,通过使研磨液供给装置41旋转,能够容易地调整研磨液供给装置41在研磨面102上的位置。另外,能够在研磨处理中等,使研磨液供给装置41在着落于研磨面102上的状态下摆动,从而变更浆料的供给位置。

170.另外,能够通过追随机构45的止转兼限位器463而抑制/防止研磨液供给装置41的宽度方向的倾斜。另外,将追随机构45在研磨液供给装置41上的固定部位(杆端466)设置于研磨液供给装置41的下部(底面的附近),并且以相对于研磨垫(研磨台)的旋转方向拉动研磨液供给装置41的方式配置臂60,因此能够抑制由研磨垫(研磨台)的旋转引起的对研磨液供给装置41的弯曲力矩的影响。另外,能够在低重心的位置,通过追随机构45来悬挂研磨液供给装置41,能够使研磨液供给装置41的姿势稳定。

171.根据上述的实施方式,能够通过悬挂机构46和/或追随机构45来抑制研磨液供给装置41的宽度方向的倾斜,并且能够通过多个锤423使研磨液供给装置41的底面与研磨面102的凹凸对应地挠曲。通过这些作用效果的组合,能够使研磨液供给装置41良好地追随研磨面102的凹凸,并且有效地抑制/防止接触状态的不均匀化。其结果为,能够进行稳定的浆料的供给,并使研磨性能稳定。而且,像上述那样,还能够抑制研磨液供给装置41的振动,因此能够更有效地抑制/防止接触状态的不均匀化,能够进行稳定的浆料的供给,并使研磨性能稳定。

172.(其他的实施方式)

173.(1)在上述实施方式中,采用了如下的结构:利用罩430覆盖研磨液供给装置41的接触部件410,并利用衬垫422进行防水。然而,也可以取代设置衬垫422或者追加于衬垫422,连接向罩430的内部空间供给气体的线路,并利用气体(氮气气体等惰性气体)吹扫罩430的内部空间。这样,也能够抑制/防止浆料附着于接触部件410的上部和/或锤423。另外,也可以省略罩430和衬垫422,并利用清洗喷嘴300适当地清洗接触部件410和锤423。在该情况下,由于接触部件410和锤423未被罩430覆盖,因此能够容易地清洗它们。此外,在本实施方式中,通过对锤表面实施氟树脂等的涂敷,能够更容易地进行清洗。

174.(2)在上述实施方式中,对在研磨液供给装置41中内置锤423的结构进行了说明,但也可以在研磨面102上利用机械手等将锤放置于从臂60的上下运动中释放出的研磨液供给装置41上而实施研磨处理,并在拆卸锤之后吊起研磨液供给装置41。也可以在研磨液供给装置41上设置气囊,并通过气囊的膨胀而使从臂60的上下运动中释放出的研磨液供给装置41与研磨面102均匀地(以追随研磨面的凹凸的方式)接触。

175.<第二实施方式>

176.图10a是第二实施方式的研磨液供给系统的侧面示意图。图10b是将第二实施方式应用于第一实施方式的研磨液供给系统的情况下的研磨液供给系统的侧面示意图。此外,在这些图中,省略研磨液供给系统40的一部分的结构,而简化地表示。

177.在第二实施方式中,在研磨装置1中,具备用于使研磨液供给装置4相对于臂60旋转的旋转机构。如图10a所示,研磨液供给系统40具备固定于臂60的电机480作为旋转机构,研磨液供给装置4固定于电机480的旋转轴481。构成为:能够通过电机480的旋转,使固定于旋转轴481的研磨液供给装置4相对于臂60旋转,从而变更研磨液供给装置4相对于臂60的角度(对臂角度)。因此,研磨液供给装置4能够通过由旋转机构90进行的臂60的旋转和/或由电机480进行的研磨液供给装置4相对于臂60的旋转,而变更研磨液供给装置4在研磨垫100上的角度和/或位置。臂60的旋转和研磨液供给装置4、41的旋转的控制由控制装置200执行。

178.研磨液供给装置4能够采用具有在研磨垫100上接触或者以微小的间隙相邻地配

置的任意的结构的研磨液供给装置。

179.在变更研磨液供给装置4的角度和/或位置时,能够在使研磨液供给装置4从研磨垫100上升/分离之后变更研磨液供给装置4的角度。另外,也可以在研磨液供给装置4与研磨垫100接触的状态下变更研磨液供给装置4的角度。

180.在将第二实施方式应用于第一实施方式的研磨液供给系统40的情况下,如图10b所示,电机480的旋转轴481经由追随机构45和悬挂机构46而安装于研磨液供给装置41。例如,电机480的旋转轴481牢固地固定于悬挂机构46的臂侧限位器450。即,如图10b所示,臂侧限位器450相对于固定于臂60的电机480的旋转轴481进行固定,来代替臂侧限位器450直接固定于臂60。通过电机480的旋转,研磨液供给装置41与追随机构45和悬挂机构46一同相对于臂60旋转,从而变更研磨液供给装置41相对于臂60的角度。因此,研磨液供给装置41能够通过由旋转机构90进行的臂60的旋转和/或由电机480进行的研磨液供给装置41相对于臂60的旋转,来变更研磨液供给装置41在研磨垫100上的角度和/或位置。

181.图11是对研磨液供给装置的角度进行说明的说明图。这里,如该图所示,研磨液供给装置41的角度θs定义为将从研磨垫100的中心c0到研磨液供给装置41的旋转中心c1(这里,为电机480的旋转轴481)连结的线l0(研磨垫100的半径方向)与研磨液供给装置41的长度方向中心轴l1所成的角度。在研磨液供给装置41的径向外侧部分比径向内侧部分向研磨台20的旋转方向前进的情况下(研磨液供给装置41的径向内侧部分比径向外侧部分在旋转方向上延迟的情况下),将θs设为正。θs=0表示研磨液供给装置41与研磨垫100的半径方向平行。臂60的角度θa定义为以位于研磨台20外的退避位置p2的臂60的长度方向中心轴l2(由双点划线表示)为基准的情况下的、位于任意的位置的臂60的长度方向中心轴l2(由单点划线表示)的角度。

182.此外,在研磨液供给装置41、臂60为非对称的形状等的情况下,也可以适当地将沿着长度方向的任意的轴线设为l1、l2。角度θs和角度θa只要能够定义研磨液供给装置41和臂60相对于研磨垫100的角度即可,l1、l2能够采用与研磨液供给装置41和臂60相关联的任意的直线/线段。

183.图12是设定为促进使用完的浆料的排出的角度的研磨液供给装置的俯视图。图13是设定为抑制使用完的浆料的排出的角度的研磨液供给装置的俯视图。此外,在本说明书中,将研磨液供给装置41的顶环30侧的侧面(第一侧部)设为前壁411,将相反侧的侧面(第二侧部)设为后壁412而进行参照。

184.如图12所示,将研磨液供给装置41的角度θs设定为促进使用完的浆料的排出的角度θdis,由此通过研磨液供给装置41(接触部件410)的后壁412促进使用完的浆料sl2朝向研磨垫100的外侧流动,而向研磨垫100的外侧排出。使用完的浆料表示从研磨液供给装置41的供给口414供给的新鲜的浆料从前壁411与研磨垫100的间隙朝向顶环30(研磨垫100的旋转方向的下游侧)流动,旋转一周以上而返回到后壁的浆料。由此,能够抑制/防止使用完的浆料用于基板研磨,能够抑制/防止研磨品质的劣化进而提高研磨品质。在一例中,θdis被设定为0<θdis≤45

°

。

185.如图13所示,将研磨液供给装置41的角度θs设定为抑制使用完的浆料的排出的角度θrec,由此抑制由研磨液供给装置41的后壁412引起的使用完的浆料sl2的排出,通过研磨液供给装置41的后壁412,使用完的浆料sl2返回到研磨垫100的中心c0侧和/或穿过研磨

液供给装置41而再次扩散而向顶环30侧流动。由此,能够将使用完的浆料sl2留在研磨垫100上而进行再利用,能够降低浆料使用量。在一例中,θrec被设定为θrec<θdis、并且

‑

45

°

≤θrec≤10

°

。此外,在本说明书中,“抑制排出”包含不排出返回到研磨液供给装置41的后壁412的浆料的情况。

186.此外,研磨垫100的浆料排水性(保持性)根据研磨垫100的槽形状、浆料的粘度等各种参数而变化,因此排出促进与排出抑制的角度θdis、θrec的数值例仅仅是目标。在排出促进与排出抑制的角度θdis、θrec的上述数值例中存在重复部分也是由于该原因。角度θdis、θrec根据工序而决定,例如在上述数值范围中满足θrec<θdis的条件。

187.另外,θs(θdis、θrec)是相对的,即使为θdis时意味着返回到研磨液供给装置41的后壁412的使用完的浆料的全部被排出,为θrec时也并不意味着不将返回到研磨液供给装置41的后壁412的使用完的浆料的全部排出,θs(θdis、θrec)越大,则越通过研磨液供给装置41的后壁412来促进使用完的浆料的排出,θs(θdis、θrec)越小则越抑制使用完的浆料的排出。即,研磨液供给装置41的径向外侧部分相对于径向内侧部分在研磨垫100的旋转方向上前进的程度越大,则排出使用完的浆料的量越增加,研磨液供给装置41的径向外侧部分在研磨垫100的旋转方向上前进的程度越小(包含前进的程度为负、即径向外侧部分相对于径向内侧部分延迟的情况),则排出使用完的浆料的量越少,意味着使用完的浆料留在研磨垫100上的比例变大。此外,根据θs的设定值不同,还存在不排出返回到研磨液供给装置41(被拦截)的后壁412的全部的浆料的情况。

188.图14是对不改变臂的角度,而仅变更研磨液供给装置相对于臂的角度的控制例进行说明的说明图。图15至图18是对变更臂的角度以及研磨液供给装置相对于臂的角度(对臂角度)这两者的控制例进行说明的说明图。在图14至16、18中,为了便于说明,示出将研磨液供给装置41的角度θs从20

°

变更为0

°

的情况,在图17中,示出将角度θs维持为20

°

的情况,但这些数值是用于说明的一例,也可以是其他的数值。另外,在这些图中,变更后的研磨液供给装置41和供给口414(浆料滴下位置)由双点划线表示。

189.如图14所示,若在变更角度θs时,不使臂60旋转,仅使研磨液供给装置41相对于臂60旋转而变更角度θs(旋转后的研磨液供给装置41由双点划线表示),则浆料的滴下位置(供给口414)以及顶环30与研磨液供给装置41的间隙(间隔)也变化。也有可能由于旋转后的研磨液供给装置41的角度而与顶环30碰撞。间隙(间隔)能够定义为两个部件间的最短距离。

190.另一方面,如图15至图18所示,当将臂60的旋转与研磨液供给装置41相对于臂60的旋转组合时,能够在旋转前后将浆料的滴下位置(供给口414的位置)和/或顶环30与研磨液供给装置41的间隙(距离)的变化控制在期望的范围。其中,在不使臂60旋转而仅使研磨液供给装置41旋转的情况下,只要浆料的滴下位置(供给口414的位置)以及顶环30与研磨液供给装置41的间隙(间隔)没有问题,则也可以不使臂60旋转,而仅使研磨液供给装置41旋转来变更角度θs。

191.在图15的例子中,决定特定的浆料滴下位置(供给口414的位置),将臂60的旋转与研磨液供给装置41的旋转(相对于臂60的旋转)进行组合,以使角度变更后的研磨液供给装置41的角度θs为期望的值(在该例中为0

°

),并且在角度变更前后,浆料滴下位置(供给口414的位置)的偏移为最小。通过将臂60的旋转与研磨液供给装置41的旋转进行组合,能够

在各角度θs抑制浆料滴下位置(供给口414的位置)的变动,或者将浆料滴下位置(供给口414的位置)控制在接近预先设定的设定位置的位置。在该图的例子中,θs从20

°

变化为0

°

。移动后的臂60、研磨液供给装置41和浆料的滴下位置(供给口414的位置)由双点划线表示。

192.在图16的例子中,在各角度θs,在研磨液供给装置41不与顶环30接触的范围(以使研磨液供给装置41与顶环30之间的间隔不小于规定值的方式),控制为浆料滴下位置(供给口414的位置)最接近研磨垫100的中心c0(在变更后的角度中供给口414与中心c0之间的距离为最小)。通过组合臂60的旋转与研磨液供给装置41的旋转,能够在各角度θs将浆料滴下位置(供给口414的位置)控制在接近研磨垫100的中心c0的位置。在该图的例子中,θs从20

°

变化为0

°

。移动后的臂60、研磨液供给装置41和浆料的滴下位置(供给口414的位置)由双点划线表示。

193.在图17的例子中,进行在使研磨液供给装置41相对于研磨垫100的角度θs恒定的状态下使臂60和研磨液供给装置41旋转/移动的控制。通过将臂60的旋转和研磨液供给装置41的旋转进行组合,能够在使角度θs保持恒定的状态下使研磨液供给装置41在研磨垫100上进行扫描。在该图的例子中,在将角度θs维持为20

°

的状态下使臂60移动。移动后的臂60、研磨液供给装置41由双点划线表示。

194.在图18的例子中,在变更角度θs(变更研磨液供给装置41的安装角度)时,将臂60的旋转和研磨液供给装置41的旋转进行组合,以将研磨液供给装置41与顶环30的间隙保持为恒定(使研磨液供给装置41与顶环30不接触)。通过将臂60的旋转和研磨液供给装置41的旋转进行组合,能够在各角度θs将研磨液供给装置41与顶环30之间的间隔维持在适当的范围,从而能够可靠地避免两者的碰撞。在该图的例子中,θs从20

°

变化为0

°

。移动后的臂60、研磨液供给装置41由双点划线表示。此外,在包含图15至图17的其他的控制例中,也可以控制为:顶环30与研磨液供给装置41之间的间隔不小于规定值(为规定值以上,或者保持恒定)。

195.图19是包含研磨液供给装置41的角度θs和与角度θs对应的臂60的角度θa的数据的结构例。相对于研磨液供给装置41的期望的角度θs,可以由研磨装置1的控制装置200每次计算臂60的角度θa,也可以将图19所示的计算结果预先组合到方案中。图19所示的数据例如能够预先存储于控制装置200的存储介质或控制装置200能够通过有线或无线进行通信的存储介质。另外,在存储介质中,也可以预先存储与研磨率(和/或研磨率的时间变化)对应地设定的角度θs。此外,在存储介质中,还可以存储有在后述的图21的步骤s28、s29、s30中使用的各角度(与退避准备位置对应的臂60的角度θa、研磨液供给装置41的退避用的角度θs、与研磨垫100外的退避位置对应的臂60的角度θa)。

196.图20是变更研磨液供给装置41的角度θs的控制的流程图例。在后述的图21的步骤s22、s25、s26和s29中执行该流程图的处理。

197.在步骤s11中,控制装置200获取方案或例如由图1所示的研磨装置1的终点检查装置210得到的膜厚分布信息,并根据该膜厚分布信息来计算研磨率。而且,根据该研磨率来决定是否实施角度变更。

198.在步骤s12中,控制装置200基于方案或根据由终点检查装置210得到的膜厚分布而计算出的研磨率的信息,来决定研磨液供给装置41的角度θs。在基于方案的角度控制中,执行用户设定的方案动作(使用用户设定的角度θs、θa)。在基于根据终点检查装置210得到

的膜厚分布而计算出的研磨率来决定角度θs的情况下,根据研磨率(和/或与研磨率相关的值),而读出预先存储的角度θs。另外,基于所决定的角度θs的值,参照数据库(图19)或者通过计算,来决定臂60的角度θa。

199.在步骤s13中,控制装置200使臂60旋转到所决定的角度θa。在步骤s14中,控制装置200使研磨液供给装置41相对于臂60旋转,直到研磨液供给装置41的角度成为所决定的角度θs为止。臂60的旋转(s13)和研磨液供给装置41的旋转(s14)的顺序根据变更前后的角度θs和θa的值而适当地变更,以使研磨液供给装置41不与顶环30碰撞。

200.此外,在不需要使臂60旋转的情况下,在图20的流程图中省略臂的旋转(s13)。

201.图21是表示研磨处理的整体的流程图例。这里,表示主研磨的流程图。

202.步骤s21至s23表示浆料的预先排出前的处理。浆料的预先排出是指在使基板与研磨垫100接触前,将浆料供给到研磨垫100上并使浆料扩散的工序。在步骤s21中,通过使臂60旋转,而使研磨液供给装置41从退避位置(研磨垫外)移动到供给位置(研磨垫100上方)。在步骤s22中,将研磨液供给装置41变更为预先设定的角度θs(图20的流程图)。在步骤s23中,使研磨液供给装置41着落于研磨垫100上,成为能够开始浆料的供给的状态。此外,研磨台20的旋转可以在步骤s23之前开始,也可以在步骤s23之后开始。

203.步骤24至s25表示在不使基板与研磨垫100接触的状态下将浆料供给到研磨垫100上的浆料的预先排出的处理。在步骤s23之后的规定时间(例如,0秒~5秒后)执行步骤24。在步骤s24中,开始从研磨液供给装置41预先排出浆料。在步骤s25中,在浆料的预先排出中存在变更研磨液供给装置41的角度θs的设定的情况下,在浆料的预先排出中变更角度θs(图20的流程图)。

204.步骤s26表示基板研磨的处理。在步骤s26中,使保持基板的顶环30着落于研磨垫100上,而开始基板的研磨。在基板的研磨中,执行基于方案的研磨液供给装置41的角度θs的角度控制和/或基于研磨率的角度θs的角度控制(图20的流程图)。在基于方案的角度控制中,执行用户设定的方案动作。此时,也可以按照每个步骤来变更角度。这里,在基于平均研磨率的角度控制中,为了掌握基板的研磨中的研磨率,需要获取成为其元数据的基板面内的膜厚分布数据,关于该获取,例如,使用由具有涡电流传感器(recm:reactance

‑

eddy current monitor)、光学式传感器(sopm:spectrum optical endpoint monitoring)等epd(end point detection:终点检测)传感器的终点检查装置210获取到的膜厚分布数据来计算平均研磨率和/或平均研磨率的微分值,并基于平均研磨率和/或平均研磨率的微分值来执行角度控制。虽然未图示,但epd传感器在研磨台20的内部配置一个以上,通过与研磨台20的旋转一同移动,从而穿过保持于顶环30的基板的面内。在穿过基板面内时,通过epd传感器来测定基板面内的膜厚分布,根据该膜厚分布或平均膜厚的变化来检测研磨终点。将该epd传感器作为膜厚传感器,将由终点检查装置210得到的膜厚分布数据发送给控制装置200,控制装置200根据该膜厚信息来控制研磨液供给装置41的角度θs。

205.使用了终点检查装置210的研磨率(平均研磨率)的导出例如能够像以下那样进行。图27是对使用了终点检查装置210的研磨率的导出例进行说明的说明图。该图的图表中的曲线1~5分别表示研磨台旋转一~五周后的基板的膜厚分布。在该情况下,能够通过以下的式1来计算研磨率。

206.r=(thic1

‑

thic5)/tlaps(式1)

207.这里,r表示平均研磨率,thic1表示研磨台旋转一周后的平均膜厚分布,thic5表示研磨台旋五周后的平均膜厚分布,tlaps表示从研磨台旋转一周后的时刻到研磨台旋转五周后的时刻为止的经过时间。

208.步骤s27至s30表示研磨处理后的处理(研磨液供给装置41的退避时的动作)。图22是对使研磨液供给装置41移动到退避位置的顺序进行说明的说明图。在步骤s27中,在研磨结束时的位置使研磨液供给装置41上升而从研磨垫100离开。在步骤s28中,如图22所示,使臂60移动到用于退避的退避准备位置p1。在步骤s29中,在退避准备位置p1,使研磨液供给装置41相对于臂60旋转,从而变更为退避用的角度。在图22中,退避准备位置p1处的向退避用的角度的变更前和变更后的研磨液供给装置41的位置分别由虚线和单点划线的引出线表示。在步骤s30中,通过使臂60旋转而使臂60和研磨液供给装置41移动到退避位置p2。退避准备位置p1和退避位置p2处的臂60的位置分别由虚线和单点划线的引出线表示。

209.在研磨液供给装置41的退避时,使臂60移动到退避准备位置之后使研磨液供给装置41旋转是因为,若在研磨结束时的臂60的位置使研磨液供给装置41旋转,则研磨液供给装置41有可能与顶环30碰撞。通过在使臂60移动到退避准备位置p1之后使研磨液供给装置41旋转,能够防止研磨液供给装置41与顶环30碰撞。

210.(预先排出时的角度控制例)

211.图23和图24是对基于方案的角度控制的一例进行说明的说明图,表示预先排出前和预先排出开始后的角度控制。例如,在使用排水性较差的研磨垫100的情况下,如图23所示,在浆料的预先排出前(图21的s22),将研磨液供给装置41的角度θs设为促进排出的角度θdis(例如,0<θdis≤45

°

)。而且,使研磨液供给装置41着落(图21的s23),在浆料预先排出开始(s24)之前的规定时间的期间,通过研磨垫100的旋转,利用研磨液供给装置41的后壁412而将研磨垫100上的水分排出到研磨垫100外。规定时间能够设为例如0<规定时间≤5秒。然后,也可以在浆料的预先排出开始(s24)前或后,在任意的时机(s25),将图24所示角度θs设定为抑制浆料的排出的角度θrec(例如,

‑

45

°

≤θrec≤10

°

)。如上所述,抑制浆料的排出的角度是抑制使用完的浆料sl2的排出,通过研磨液供给装置41的后壁412而使使用完的浆料sl2返回到研磨垫100的中心c0侧和/或穿过研磨液供给装置41而再次向顶环30侧流动的角度。由于在预先排出中不进行基板研磨,因此浆料劣化的可能性较低,优选抑制浆料的排出,使浆料留在研磨垫100上而加以再利用,减少浆料使用量。其中,也可以在浆料的预先排出开始(s24)后不变更角度θs。

212.根据该例,在浆料预先排出开始前,将研磨液供给装置41的角度θs设定为排出促进的角度θdis,由此能够在向研磨垫100上供给浆料之前排出研磨垫100上的水分。另外,在浆料供给开始后,将研磨液供给装置41的角度θs变更为排出抑制的角度θrec,能够抑制在预先排出中排出新鲜的浆料。

213.在使用排水性良好的研磨垫100,仅通过研磨垫100的旋转就能充分除去研磨垫100上的水分的情况下,如图24所示,也可以在预先排出开始时或者预先排出开始前(例如,在s22的时刻),将角度θs设定为抑制浆料的排出的角度θrec。在该角度θs=θrec时,能够抑制浆料的排出而降低浆料使用量。

214.(研磨中的基于方案的角度控制例)

215.在研磨中的基于方案的角度控制的一例中,也可以如图12所示,进行将研磨液供

给装置41的角度θs设定为促进浆料的排出的角度θdis(0<θdis≤45

°

)的控制。在该例中,在研磨中,角度θs被固定为θdis。如该图所示,在将角度θs设定为θdis的情况下,能够将新鲜的浆料sl1从研磨液供给装置41的前壁411向顶环30侧供给而进行基板的研磨,并且能够在后壁412中促进将使用完的浆料sl2排出到研磨垫100外,能够抑制/防止研磨品质的劣化,或者能够提高研磨品质。例如,在使用随着研磨的行进而劣化较快的浆料的情况下,能够抑制/防止将劣化后的浆料用于研磨,能够抑制/防止研磨品质的劣化,或者提高研磨品质。

216.在研磨中的基于方案的角度控制的一例中,也可以如图13所示,进行将研磨液供给装置41的角度θs设定为抑制使用完的浆料的排出的角度θrec(<θdis,

‑

45

°

≤θre≤10

°

)的控制。如该图所示,在将研磨液供给装置41的角度θs设定为θrec的情况下,能够使使用完的浆料sl2沿着研磨液供给装置41的后壁412向研磨垫100的中心c0侧流动,或者穿过研磨液供给装置41而再次扩散而向顶环30侧流动。由此,除了来自研磨液供给装置41的供给口414的新鲜的浆料sl1之外,还能够将使用完的浆料sl2用于基板的研磨。能够在基板的研磨中再利用使用完的浆料sl2,能够降低浆料的使用量。例如,在使用不容易伴随着研磨的行进而引起劣化的浆料的情况下,能够抑制/防止研磨品质的劣化,并且在基板的研磨中再利用使用完的浆料sl2,能够降低浆料的使用量。

217.在研磨中的基于方案的角度控制的一例中,也可以进行使研磨液供给装置41的角度θs在促进/抑制使用完的浆料的排出的角度θdis/θrec之间切换的控制。在浆料新鲜的期间,如图13所示,设为θs=θrec(<θdis,

‑

45

°

≤θrec≤10

°

),而将使用完的浆料sl2留在研磨垫100上,即通过研磨液供给装置41的后壁412来使使用完的浆料sl2返回到研磨垫100的中心c0侧和/或穿过研磨液供给装置41而再次扩散而向顶环30侧流动。由此,在θs=θrec的情况下,起到与上述相同的作用效果。在浆料变旧之后,如图12所示,设为θs=θdis(0<θdis≤45

°

),而促进使用完的浆料sl2的排出。由此,在θs=θdis的情况下,起到与上述相同的作用效果。使用完的浆料的排出抑制(再利用)与排出促进之间的切换间隔能够由用户设定。另外,也可以与基于研磨率的切换控制(后述)并用。

218.在该例中,根据使用完的浆料的状态来切换排出抑制(再利用)和排出促进,因此能够在基板研磨中再利用具有研磨性能的比较新鲜的使用完的浆料而降低浆料使用量,并且不将变旧的使用完的浆料用于基板研磨而排出,从而抑制/防止研磨品质的劣化。能够进一步提高浆料使用量的降低与研磨品质的维持的兼得。

219.(研磨中的基于自动控制的角度控制例)

220.图25表示研磨中的研磨液供给装置的角度的自动控制(反馈控制)的例子。在该例中,在图21的步骤s26中,在研磨中,监视根据由终点检查装置210得到的膜厚分布而计算出的研磨率,并基于研磨率来变更角度θs。

221.在研磨中,控制装置200监视根据由终点检查装置210得到的膜厚分布而计算出的研磨率,当判断为研磨率v为所设定的下限值vmin(图25(a)、时刻t=t1)时,判断为使用完的浆料已变旧/劣化,而将研磨液供给装置41的角度θs变更为θdis(0<θdis≤45

°

)。由此,促进使用完的浆料的排出。通过促进使用完的浆料的排出,而减少向顶环30供给的使用完的浆料。由此,能够抑制/防止将变旧的浆料用于基板研磨,从而能够使研磨率上升。

222.当研磨率上升,控制装置200判断为研磨率v为所设定的上限值vmax(图25(b)、时

刻t=t2)时,将研磨液供给装置41的角度θs变更为θrec(<θdis、

‑

45

°

≤θrec≤10

°

)。由此,抑制了使用完的浆料的排出,或者将使用完的浆料留在研磨垫100上(使使用完的浆料沿着研磨液供给装置41的后壁412向研磨垫100的中心c0侧流动和/或穿过研磨液供给装置41而再次扩散而向顶环30侧流动。)。通过抑制使用完的浆料的排出,增加留在研磨垫100上的比例,能够在基板研磨中再利用使用完的浆料,从而降低浆料使用量。

223.然后,当控制装置200判断为研磨率v为再次设定的下限值vmin(图25(c)、时刻t=t3)时,判断为使用完的浆料变旧/劣化,而将研磨液供给装置41的角度θs变更为θdis(0<θdis≤45

°

)。由此,促进使用完的浆料的排出。然后,基于研磨率的检测值而重复在θdis与θrec之间切换θs。通过监视研磨率,能够基于使用完的浆料的实际的状态(劣化度)来切换使用完的浆料的排出促进和再利用促进,能够进一步提高浆料使用量的降低和研磨品质的维持的兼得。此外,也可以在研磨率v为下限值vmin以下的时间持续了规定时间的情况下和/或研磨率v为上限值vmax以上的时间持续了规定时间的情况下,变更角度。

224.图26表示研磨中的研磨液供给装置的角度的自动控制(反馈控制)的另一例。该例相当于图25的例子的变形例。

225.在研磨中,控制装置200监视根据由终点检查装置210得到的膜厚分布而计算出的研磨率的时间微分值即微分值v’,当判断为研磨率的微分值v’为负值,而为所设定的下限值v’min(图26(a)、时刻t=t1)时,判断为使用完的浆料已变旧/劣化,而将角度θs变更为θdis(0<θdis≤45

°

)。由此,促进了使用完的浆料的排出。通过促进使用完的浆料的排出,而减少向顶环30供给的使用完的浆料。由此,能够抑制/防止将变旧的浆料用于基板研磨,从而能够使研磨率上升。

226.当控制装置200判断为研磨率的微分值v’从正值变为0(图26(b)时刻t=t2)时,判断为能够将旧的浆料充分地排出,而将研磨液供给装置41的角度θs变更为θrec(<θdis、

‑

45

°

≤θrec≤10

°

)。由此,能够抑制使用完的浆料的排出或者将使用完的浆料留在研磨垫100上(使使用完的浆料沿着研磨液供给装置41的后壁412向研磨垫100的中心c0侧流动和/或穿过研磨液供给装置41而再次扩散而向顶环30侧流动)。通过抑制使用完的浆料的排出,增加留在研磨垫100上的比例,能够在基板研磨中再利用使用完的浆料,从而降低浆料使用量。

227.当研磨率的微分值再次为负值,而为所设定的下限值v’min(图26(c),时刻t=t3)时,控制装置200判断为使用完的浆料已变旧/劣化,而将研磨液供给装置41的角度θs变更为θdis(0<θdis≤45

°

)。由此,促进了使用完的浆料的排出。然后,基于研磨率的微分值而重复在θdis与θrec之间切换θs。通过监视研磨率的微分值,能够基于使用完的浆料的实际的状态来切换使用完的浆料的排出促进和再利用促进,能够提高浆料使用量的降低与研磨品质的维持的兼得。此外,在该例中,也可以在研磨率的微分值v’满足上述条件(下限值v’min以下或者0)的状态持续了规定时间的情况下,变更角度。

228.这里,作为表示研磨率的时间变化的参数,举例说明了微分值,但也可以使用表示研磨率的时间变化的其他参数。另外,也可以将研磨率和表示研磨率的时间变化的参数组合,而控制角度θs。

229.(变形例)

230.(1)在上述实施方式中,说明了在两个角度之间切换研磨液供给装置4、41的角度

的例子,但也可以在三个以上的角度之间变更研磨液供给装置4、41的角度。另外,也可以基于研磨率(或者研磨率的时间变化),而使研磨液供给装置4、41的角度在促进/抑制研磨液的排出的方向上阶段性或者连续性地变化。

231.(2)在上述实施方式中,作为研磨液供给装置4、41的旋转机构,采用了电机,但旋转机构只要是能够使研磨液供给装置4、41相对于臂60旋转的结构,则能够使用电机以外的任意的致动器。

232.(3)在上述实施方式中,研磨液供给装置4、41是具有与研磨垫接触的底面的结构,但也可以是如下的结构:具备不具有底面的框体,向框体的内侧滴下研磨液,使研磨液从框体与研磨垫的间隙在研磨垫上扩散。也可以在框体的上部设置盖部,在盖部设置研磨液的供给口,也可以是从喷嘴直接向框体的内侧供给研磨液的结构。优选喷嘴构成为与研磨液供给装置的旋转和移动联动地移动。

233.(4)在上述实施方式中,作为研磨液供给装置4、41的旋转机构,采用了电机,但也可以不安装基于电机等的旋转机构,在研磨开始前使研磨液供给装置处于任意的角度θs而进行安装。在该情况下,不实施研磨中的研磨液的促进/抑制的控制。例如,也可以以在研磨液供给装置4、41供给研磨液的位置成为期望的角度θs的方式,使研磨液供给装置4、41相对于臂60固定。研磨液供给装置4、41与臂60之间的固定构造也可以是如下的结构:在连续性或者离散性地调整研磨液供给装置4、41相对于臂60的角度之后,能够通过螺纹固定等将研磨液供给装置4、41固定于臂60。

234.根据上述的实施方式,至少掌握以下的方式。

235.根据第一方式,提供一种研磨装置,使用具有研磨面的研磨垫来进行对象物的研磨,其中,该研磨装置具备:研磨台,该研磨台构成为能够旋转,用于支承上述研磨垫并使该研磨垫旋转;保持体,该保持体用于保持上述对象物并将上述对象物按接到上述研磨垫;研磨液供给装置,该研磨液供给装置具有接触部件,通过在上述接触部件与上述研磨垫接触或相邻的状态下向上述接触部件的底面的开口部供给研磨液而使研磨液在上述研磨垫上扩散,该研磨液供给装置利用上述接触部件拦截由于上述研磨垫的旋转而返回的使用后的研磨液的至少一部分,上述接触部件根据相对于上述研磨垫的径向的角度而取得将被拦截的上述研磨液留在上述研磨垫上的方向或排出的方向;臂,该臂与上述研磨液供给装置连结;旋转机构,该旋转机构使上述研磨液供给装置相对于上述臂旋转;以及控制装置,该控制装置控制上述旋转机构而变更上述研磨液供给装置相对于上述研磨垫的径向的角度,从而控制上述研磨液供给装置的上述接触部件对研磨液的排出量。

236.根据该方式,能够通过旋转机构而将研磨液供给装置(接触部件,更详细地说为接触部件的后壁)相对于研磨垫的半径方向(或者旋转方向)调整为期望的角度。通过变更研磨液供给装置在研磨垫上的角度,能够控制研磨液供给装置(接触部件)对研磨液(和/或研磨垫上的水分)的排出。通过进行抑制具有研磨性能的比较新鲜的研磨液的排出(包含不利用接触部件排出的情况)的控制,能够更有效地使用具有研磨性能的研磨液(例如,预先排出中的研磨液的排出抑制、研磨中的研磨液的再利用),能够降低研磨液使用量。另外,通过控制为促进劣化后的研磨液的排出,能够抑制将劣化后的研磨液用于对象物的研磨,从而抑制研磨品质的劣化。因此,通过变更研磨液供给装置在研磨垫上的角度,能够实现研磨液使用量的降低和/或研磨品质的劣化抑制。

237.根据第二方式,在第一方式的研磨装置中,还具备升降旋转机构,该升降旋转机构使上述臂升降和旋转,上述控制装置构成为,对由上述升降旋转机构进行的上述臂的旋转进行组合,从而变更上述研磨液供给装置在上述研磨垫上的角度和/或位置。由上述旋转机构进行的上述研磨液供给装置的旋转和

238.根据该方式,由于对臂的旋转和研磨液供给装置的旋转进行组合,因此在研磨液供给装置的角度的变更时,能够将研磨液供给装置的角度变更为期望的角度,并且容易使研磨液供给装置的位置接近期望的位置。期望的位置例如是在角度变更后来自研磨液供给装置的研磨液的滴下位置(供给口的位置)的变化较小的位置、在角度变更后研磨液的滴下位置(供给口的位置)与研磨垫的中心之间的距离为最小的位置、在角度变更后研磨液供给装置与对象物的保持体(顶环)之间的间隔(间隙)保持恒定或者最大的位置。第一个位置和第二个位置也可以为研磨液供给装置与对象物的保持体之间的间隔不小于规定值这样的位置(规定值以上的范围的位置或保持恒定的位置)。规定值为超过0的值。

239.根据第三方式,在第一方式或者第二方式的研磨装置中,在预先排出中,上述控制装置将上述研磨液供给装置的角度设定为第一角度,该预先排出是指在上述对象物的研磨之前向上述研磨垫供给研磨液,在上述对象物的研磨中的至少一部分的期间,所述控制装置将上述研磨液供给装置的角度设定为与上述第一角度相比促进研磨液的排出的第二角度。

240.根据该方式,在不进行对象物的研磨的研磨液的预先排出中,抑制具有研磨性能的研磨液的排出而降低研磨液使用量,在对象物的研磨中,能够根据需要来促进研磨液的排出而实现研磨品质的劣化的抑制。

241.根据第四方式,在第一方式或者第二方式的研磨装置中,在预先排出开始前的规定的时间的期间,上述控制装置将上述研磨液供给装置的角度设定为第三角度,该预先排出是指在上述对象物的研磨之前向上述研磨垫供给研磨液,在上述预先排出中,将上述研磨液供给装置的角度设定为与上述第三角度相比抑制研磨液的排出的第四角度。也可以组合第三方式和第四方式。在该情况下,第二角度与第四角度相等。

242.根据该方式,在研磨液的预先排出开始前通过研磨垫的旋转来促进研磨垫上的水分的排出,能够在除去了研磨垫上的多余的水分的状态下开始研磨液的预先排出。例如,在使用排水性较差的研磨垫的情况下是有效的。另外,在预先排出中,能够抑制比较新鲜的浆料的排出,从而抑制研磨液使用量。

243.根据第五方式,在第一方式至第四方式中任一方式的研磨装置中,在上述对象物的研磨中,上述控制装置在多个不同的角度之间切换上述研磨液供给装置的角度。例如,基于所设定的时间间隔和/或传感器的测定值(研磨率等),而一次或多次、或者重复地在多个不同的角度之间切换研磨液供给装置的角度。

244.根据该方式,在对象物的研磨中,在促进/抑制研磨液的排出的角度之间切换研磨液供给装置的角度,由此能够在研磨液为新鲜(能够再利用)的期间抑制研磨液的排出而进行再利用,从而降低研磨液使用量,在研磨液劣化时促进研磨液的排出而抑制研磨品质的劣化。能够实现研磨液使用量的降低和研磨品质的劣化抑制的兼得。也可以通过在切换角度时,阶段性或者连续性地增加/减少角度,从而阶段性或者连续性地变更促进/抑制研磨液的排出的程度。

245.根据第六方式,在第一方式至第五方式中任一方式的研磨装置中,在上述对象物的研磨中,上述控制装置基于研磨率和/或研磨率的时间变化来变更上述研磨液供给装置的角度。研磨率的时间变化例如能够采用研磨率的微分值等时间变化率。

246.根据该方式,能够基于研磨率和/或研磨率的时间变化来判断研磨液的实际的状态,从而控制研磨液的排出的促进/抑制。因此,能够基于研磨液的实际的状态,而高精度地进行研磨液使用量的降低和研磨品质的劣化抑制的兼得。

247.根据第七方式,在第六方式的研磨装置中,还具备膜厚传感器,该膜厚传感器配置在上述研磨台内,并测定上述对象物的表面的膜厚分布,上述控制装置根据由上述膜厚传感器得到的上述对象物的研磨时的上述膜厚分布的时间变化来计算上述研磨率。

248.根据该方式,在研磨中,通过膜厚传感器,能够进行上述对象物的膜厚分布的实时的测定,进而能够实时地进行研磨率和/或研磨率的时间变化值的计算。

249.根据第八方式,在第二方式以及引用第二方式的第三方式至第七方式中任一方式的研磨装置中,上述研磨液供给装置具有向上述研磨垫上滴下研磨液的供给口,上述控制装置在变更上述研磨液供给装置的角度时,控制上述研磨液供给装置的角度和/或位置,以使在角度的变更前后,上述供给口的位置的变化为最小。

250.根据该方式,在研磨液供给装置的角度的变更的前后抑制研磨液的滴下位置的偏移,因此能够抑制研磨液向对象物的供给范围变动。由此,在研磨液供给装置的角度变更的前后,能够抑制研磨液向对象物的供给量和/或供给范围的变动。

251.根据第九方式,在第二方式以及引用第二方式的第三方式至第七方式中任一方式的研磨装置中,上述研磨液供给装置具有向上述研磨垫上滴下研磨液的供给口,上述控制装置在变更上述研磨液供给装置的角度时,控制上述研磨液供给装置的角度和/或位置,以使在角度的变更前后,上述供给口的位置与上述研磨垫的中心之间的距离为最小。供给口的位置与研磨垫的中心之间的距离能够采用例如供给口的中心与研磨垫的中心之间的距离或供给口与研磨垫的中心之间的最短距离。

252.根据该方式,在研磨液供给装置的角度的变更的前后,抑制研磨液的滴下位置远离研磨垫的中心,因此容易向研磨垫的整体供给研磨液。

253.根据第十方式,在第二方式以及引用第二方式的第三方式至第七方式中任一方式的研磨装置中,上述控制装置控制上述升降旋转机构和上述旋转机构,以在将上述研磨液供给装置的角度维持为恒定的状态下,使上述臂移动。

254.根据该方式,能够使研磨液供给装置在角度恒定的状态下在研磨垫上进行扫描。

255.根据第十一方式,在第八方式至第十方式中任一方式的研磨装置中,上述控制装置在上述研磨液供给装置与上述保持体之间的间隔为规定值以上的范围,控制上述升降旋转机构和上述旋转机构。这里,规定值为超过0的值。

256.根据该方式,能够可靠地避免研磨液供给装置与对象物的保持体接触,并且执行上述控制。

257.根据第十二方式,在第二方式以及从引用第二方式的第三方式至第七方式中任一方式的研磨装置中,上述控制装置在变更上述研磨液供给装置的角度时,控制上述升降旋转机构和上述旋转机构,以使在角度的变更后,上述研磨液供给装置与上述保持体之间的间隔保持恒定。

258.根据该方式,在研磨液供给装置的角度的变更的前后,研磨液供给装置与对象物的保持体之间的间隙保持恒定,因此能够可靠地抑制研磨液供给装置与对象物的保持体接触。

259.根据第十三方式,在第二方式以及从引用第二方式的第三方式至第七方式中任一方式的研磨装置中,上述控制装置在变更上述研磨液供给装置的角度时,根据变更前后的角度,而变更执行由上述升降旋转机构进行的上述臂的旋转以及由上述旋转机构进行的上述研磨液供给装置的旋转的顺序。

260.根据该方式,能够以防止研磨液供给装置与对象物保持体的接触的方式变更执行臂的旋转以及研磨液供给装置相对于臂的旋转的顺序,从而变更研磨液供给装置的角度和/或位置。由此,能够防止研磨液供给装置与对象物保持体的接触。

261.根据第十四方式,在第二方式以及引用第二方式的第三方式至第七方式中任一方式的研磨装置中,上述控制装置在上述对象物的研磨结束后,在通过上述升降旋转机构使上述臂旋转之后,通过上述旋转机构而使上述研磨液供给装置旋转到退避用的角度,然后,使上述臂旋转,从而使上述研磨液供给装置移动到上述研磨垫外的退避位置。

262.根据该方式,在研磨结束后使研磨液供给装置退避时,使臂旋转以使研磨液供给装置远离对象物的保持体之后,使研磨液供给装置旋转到退避用的角度,因此能够防止研磨液供给装置与对象物的保持体接触。

263.根据第十五方式,在第二方式引用第二方式的第三方式至第七方式、以及第八方式至第十四方式中任一方式的研磨装置中,上述旋转机构具有电机,该电机固定于上述臂,上述研磨液供给装置安装于上述电机的旋转轴。

264.根据该方式,能够利用简单的结构实现研磨液供给装置的旋转机构。

265.根据第十六方式,提供一种研磨方法,使用具有研磨面的研磨垫、配置在上述研磨垫上的研磨液供给装置来进行对象物的研磨,该研磨方法在使上述研磨液供给装置的接触部件与上述研磨垫接触或相邻的状态下向上述接触部件的底面的开口部供给研磨液而使研磨液在上述研磨垫上扩散,利用上述接触部件拦截由于上述研磨垫的旋转而返回的使用后的研磨液的至少一部分,根据上述接触部件相对于上述研磨垫的径向的角度,而使被拦截的上述研磨液留在上述研磨垫上和/或排出,至少在预先排出时或者在上述对象物的研磨中,变更上述研磨液供给装置在上述研磨垫上的角度和/或位置,由此控制研磨液的排出量,该预先排出是指在上述对象物的研磨之前向上述研磨垫供给研磨液。在预先排出时,包含预先排出前和预先排出中。

266.根据该方式,至少在上述对象物的研磨之前将研磨液向上述研磨垫供给的预先排出时或者在上述对象物的研磨中,变更研磨液供给装置(接触部件,更详细地说为接触部件的后壁)在研磨垫上的角度和/或位置,由此能够控制研磨垫上的研磨液的排出。通过进行抑制具有研磨性能的比较新鲜的研磨液的排出的控制(包含不利用接触部件排出的情况),能够更有效地使用具有研磨性能的研磨液(例如,预先排出中的研磨液的排出抑制、研磨中的研磨液的再利用),能够降低研磨液使用量。另外,通过促进排出的控制,能够在预先排出前排出研磨垫上的水分和/或能够抑制将劣化后的研磨液用于对象物的研磨,从而抑制研磨品质的劣化。因此,通过在研磨工序中变更研磨液供给装置(接触部件)在研磨垫上的角度和/或位置,能够实现研磨液使用量的降低和/或研磨品质的劣化抑制。

267.根据第十七方式,在第十六方式的研磨方法中,通过与上述研磨液供给装置连结的臂的旋转和/或上述研磨液供给装置相对于上述臂的旋转来变更上述研磨液供给装置在上述研磨垫上的角度和/或位置。

268.根据该方式,起到与在第二方式中描述的作用效果相同的作用效果。

269.以上,基于几个例子对本发明的实施方式进行了说明,但上述的发明的实施方式是为了容易理解本发明的方式,并不限定本发明。本发明能够在不脱离其主旨的情况下,进行变更、改进,并且在本发明中当然包含其均等物。另外,在能够解决上述课题的至少一部分的范围、或者实现效果的至少一部分的范围中,能够进行权利要求书和说明书中记载的各构成要素的任意的组合或者省略。

270.本技术基于在2020年5月11日申请的日本专利申请号特愿2020

‑

83404号来主张优先权。包含在2020年5月11日申请的日本专利申请号特愿2020

‑

83404号的说明书、权利要求书、附图和摘要的全部的公开内容通过参照而作为整体编入本技术。

271.包含日本特开平10

‑

217114号(专利文献1)、日本专利第2903980号(专利文献2),日本特开平11

‑

14811号(专利文献3)、日本特表2019

‑

520991号(专利文献4)、美国专利第8845395号(专利文献5)的说明书、权利要求书、附图和摘要的全部的公开通过参照而作为整体编入本技术。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。