1.本发明涉及环境工程技术领域,具体涉及一种飞灰脱氯方法。

背景技术:

2.垃圾焚烧发电圆满解决了生活垃圾无害化和资源利用,但也产生了体量不小、含有二恶英、重金属和水溶性氯盐的飞灰危废。对二噁英和重金属现在已经有了不少处理方法,但飞灰含有的超量氯盐却成了飞灰处置和利用的一个痛点。氯盐超量的飞灰会污染土壤和环境,也会损害飞灰后续处置和再生利用的设备。不解决飞灰脱氯就会使许多飞灰因氯盐超限无法进入填埋场和水泥窑协同处理。因氯离子对材料结构和性能的影响,降低材料强度和耐久性,以致不能作为其他再生利用。

3.目前飞灰处置的几种主流方式都没有把脱盐作为处置前提,结果造成处置不彻底,处置效率低,二次污染,降低资源化产品的质量,影响飞灰处置资源化水平。

4.方式一:药剂螯和固化填埋——现在大量的飞灰填埋在垃圾填埋厂中,不但占用了大量的土地,而且经过长时间的填埋,飞灰中的重金属、二噁英、可溶性盐极有可能发生转移,进入垃圾渗滤液中。尤其是可溶性盐,螯合剂无法对盐进行螯和固化,导致飞灰中的盐很容易浸出到垃圾渗滤液中。

5.方式二:熔融/烧结制建材——如果没有预先脱盐,在熔融/烧结过程中产生的烟气里会含有大量的碱土金属盐酸盐,并且伴随大量的二次飞灰,造成二次污染。处理难度极大,也会导致建材中的氯含量超标,达不到相关国家标准。

6.方式三:水泥窑煅烧处置制水泥——水泥窑煅烧处置可以处理飞灰中的重金属、二噁英、但无法处理飞灰中的盐。如果没有提前脱盐,会导致水泥窑中氯的含量过高,不仅会造成水泥窑结皮、堵塞,影响正常水泥的生产,而且生产出来的水泥是不符合国家标准的水泥,不能正常使用。

7.现在飞灰脱氯通常都是用大量的水去洗刷飞灰,以便把飞灰中的氯离子和可溶性盐类转移到水中,然后再固液分离获得脱氯飞灰,俗称飞灰“水洗脱氯”。这种方法需要大量的水,同时也产生了大量需要处置的高氯高毒废水。为了废水排放达标,须对废水进行治理,要把废水中氯离子除去,却又产生高氯高毒污泥。这种方法不仅成本很高,而且对环境也不友善。

技术实现要素:

8.为解决上述问题,本发明提供一种飞灰脱氯的方法:首先用疏水剂将亲水的飞灰团粒变成疏水团粒,使飞灰中水溶性氯离子迅速充分的转移到水中,然后使用脱氯剂络合溶液中的氯离子,经固液分离后,获取脱氯飞灰,再将飞灰脱氯产生的废水处理后变成带有无机沉淀物的脱氯中水,并且一起回收用于下轮飞灰脱氯,既使水资源全部循环利用,又无其他次生废弃物的飞灰脱氯。

9.本发明提供的技术方案如下:一种飞灰脱氯方法,包括以下步骤:

10.s10:将飞灰溶解在脱氯介质中,然后加入疏水剂,得到第一过程混合物;

11.s20:在第一过程混合物中加入第一脱氯剂混合均匀,得到第二过程混合物;

12.s30:对第二过程混合物进行压滤处理,得到脱氯飞灰和废水。

13.在上述技术方案中,首先将飞灰溶解在脱氯介质中,方便后续的化学反应;脱氯介质一般为水,在这里不做具体的限定,可以是自来水,也可以是经过初步处理的中水。疏水剂的加入目的在于将亲水的飞灰团粒变为疏水的团粒,然后加入第一脱氯剂,采用理化法,使飞灰中的氯离子快速且充分随着水析出,并且将溶液中的氯离子沉淀下来,实现飞灰的脱氯处理。进一步地,采用压滤的方法得到脱氯飞灰,其处置方式可以结合实际情况,例如可直接进入水泥窑协同处理,可固化后作为地基和路基回填材料,也可固化后免烧结建材利用。

14.在一个具体实例中,飞灰和脱氯介质的质量比为(0.8

‑

1.5):1。

15.在上述技术方案中,脱氯介质的添加量根据飞灰中的原始氯离子决定,原则上原始氯离子含量越大,比例越高。本发明提供的技术方案区别于水洗脱氯的方法,其原理在于通过物理和化学相结合的方式进行脱氯的反应,也处于节水的目的,设定了上述参数。

16.在一个具体实例中,疏水剂为硅类化合物,和/或,疏水剂的加入量为飞灰质量的0.3

‑

1.7%。

17.在上述技术方案中,疏水剂的作用在于将飞灰变为疏水团粒,从而飞灰从水中沉淀下来,另一方面,飞灰中的可溶性氯离子就可以溶解在水中,因而,通过添加疏水剂,将飞灰中可溶的氯离子脱除。

18.在一个具体实例中,硅类化合物包括:水玻璃、石英砂和氧化硅中的至少一种。

19.在一个具体实例中,步骤s20包括:

20.s21:调整第一过程混合物的ph值为7

‑

7.5;

21.s22:控制第一过程混合物的温度为40

‑

45℃,加入第一脱氯剂混合均匀,得到第二过程混合物。

22.在上述技术方案中,首先调整第一过程混合物的ph值,为后续的脱氯反应提供良好的反应条件;另一方面温度需要控制在40

‑

45℃,加入第一脱氯剂,用于络合溶液中的氯离子。

23.在一个具体实例中,步骤s21具体为:在第一过程混合物中加入酸性添加剂,酸性添加剂的加入量为第一过程混合物质量的2

‑

5%。

24.在上述技术方案中,飞灰溶于脱氯介质之后形成的溶液呈现碱性,因此需要加入酸性添加剂调整溶液的ph值。

25.在一个具体实例中,所述酸性添加剂为硫酸、硝酸、盐酸中的一种或多种。

26.在上述技术方案中,酸性添加剂选用较为稳定且不会与第一过程混合物发生反应的硫酸、硝酸或盐酸。

27.在一个具体实例中,第一脱氯剂为氧化铝和过氧化氢。

28.在上述技术方案中,第一脱氯剂选择了氧化铝和过氧化氢的混合物,从物理和化学两个角度进行溶液的脱氯处理,一方面氧化铝作为载体吸附氯离子,另一方面,过氧化氢可以和氯离子发生不可逆的化学反应,形成稳定的离子键或共价键。

29.在一个具体实例中,飞灰脱氯方法还包括:

30.s40:在废水中加入第二脱氯剂混合均匀,得到脱氯中水;将脱氯中水作为脱氯介质,用于下一轮飞灰脱氯。

31.在上述技术方案中,废水中还含有未处理完的氯离子,为了使其排放标准达标,需要进行二次脱氯处理,通过添加第二脱氯剂,得到脱氯中水。脱氯中水还可以用于下一轮的飞灰脱氯,实现水资源的循环利用,从而降低整个脱氯系统的用水量。

32.在一个具体实例中,第二次脱氯剂为含钙元素和铝元素的复合脱氯剂;和/或,二次脱氯剂的加入量为废水质量的2

‑

5%。

33.在上述技术方案中,钙铝复合脱氯剂将氯离子聚合到难溶于水的无机沉淀物中,形成含有白色沉淀物的脱氯中水。

34.采用本发明的技术方案后,能够达到如下技术效果:

35.1.节省了大量水资源,水灰比仅为(0.8

‑

1.5):1,水的用量非常小,并且在此基础上循环使用脱氯中水进行飞灰脱氯,进一步节约了用水。

36.2.无次生废弃物,不论是飞灰还是水,都进行了脱氯处理,处理后的可溶性氯含量均符合国家环境保护条例的相关标准。

37.3.采用疏水剂将亲水飞灰团粒变为疏水团粒,使得氯离子能快速随着自由水析出,从而减少了用水量。

附图说明

38.为了更清楚地说明本发明实施例的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

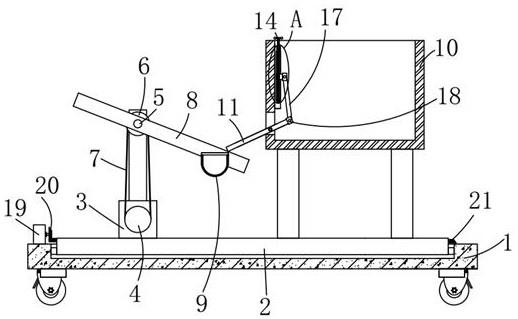

39.图1为飞灰脱氯流程图。

具体实施方式

40.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

41.本发明提供的技术方案旨在彻底解决飞灰脱氯的问题,而非简单的通过水洗的方法将飞灰中的氯转移到水中;本发明提供一种技术方案,将固相和液相中的氯都进行了处理,既不会产生高氯污泥,也不会产生高氯废水。具体的技术方案如下:

42.参见图1,一种飞灰脱氯方法,包括以下步骤:

43.s10:将飞灰溶解在脱氯介质中,然后加入疏水剂,得到第一过程混合物;

44.s20:在第一过程混合物中加入第一脱氯剂混合均匀,得到第二过程混合物;

45.s30:对第二过程混合物进行压滤处理,得到脱氯飞灰和废水。

46.进一步地,飞灰和脱氯介质的质量比为(0.8

‑

1.5):1。

47.进一步地,疏水剂为硅类化合物,和/或,疏水剂的加入量为飞灰质量的0.3

‑

1.7%。

48.进一步地,硅类化合物包括:水玻璃、石英砂和氧化硅中的至少一种。

49.进一步地,s20包括以下步骤:

50.s21:调整第一过程混合物的ph值为7

‑

7.5;

51.s22:控制第一过程混合物的温度为40

‑

45℃,加入第一脱氯剂混合均匀,得到第二过程混合物。

52.进一步地,s21具体为:在第一过程混合物中加入酸性添加剂,酸性添加剂的加入量为第一过程混合物质量的2

‑

5%。

53.进一步地,酸性添加剂为硫酸、硝酸、盐酸中的一种或多种。

54.进一步地,第一脱氯剂为氧化铝和过氧化氢。

55.进一步地,飞灰脱氯方法还包括:

56.s40:在废水中加入第二脱氯剂混合均匀,得到脱氯中水;将脱氯中水作为所述脱氯介质,用于下一轮飞灰脱氯。

57.进一步地,第二次脱氯剂为含钙元素和铝元素的复合脱氯剂;和/或,二次脱氯剂的加入量为废水质量的2

‑

5%。

58.本发明提供的飞灰脱氯方法首先将飞灰溶解在脱氯介质中,通过添加疏水剂和第一脱氯剂,将飞灰中的氯脱除,然后固液分离得到脱氯的飞灰以及废水;最后对废水进行脱氯处理得到脱氯中水,可以作为脱氯介质用于下一轮的飞灰脱氯。

59.在溶解飞灰之前需要对飞灰中的含氯量进行检测,因为脱氯介质和飞灰的比例需要根据飞灰中的原始氯离子进行调整,同时也是为了实现节水的目的,本发明提供的技术方案中的水灰比为(0.8

‑

1.5):1,一般来说,原始氯离子含量越高,水灰比越高。为了便于飞灰溶解,同时也为了促进后续的反应进行,可以对飞灰进行研磨操作,减小其粒径;在具体的实施过程中,加工到120目即可。

60.采用理化法,使用疏水剂将亲水的飞灰团粒变成疏水团粒,使飞灰中的氯离子快速且充分地随着水析出,减少用水量;然后加入第一脱氯剂,用于络合溶液中的氯离子,通过压滤固液分离得到脱氯飞灰和废水。疏水剂选用硅类化合物,更具体的,选择水玻璃、石英砂和氧化硅中的至少一种。第一脱氯剂选择氧化铝和过氧化氢的混合物,从物理和化学两个角度进行溶液的脱氯处理,一方面氧化铝作为载体吸附氯离子,另一方面,过氧化氢可以和氯离子发生不可逆的化学反应,形成稳定的离子键或共价键。为了促进反应的进行,提供更好的反应条件,在加入第一脱氯剂之前先调整溶液的ph值,飞灰溶于水之后的溶液呈现碱性,因此需要添加酸性添加剂,调整ph值为7

‑

7.5,同时控制温度为40

‑

45℃。压滤得到的脱氯飞灰后续的处置视情况而定,例如:可直接进入水泥窑协同处理,可固化后作为地基和路基回填材料,也可固化后免烧结建材利用。

61.压滤得到的废水需要进行二次脱氯才能达到排放标准,在废水中添加第二脱氯剂,得到脱氯中水。脱氯中水还可以用于下一轮的飞灰脱氯,实现水资源的循环利用,从而降低整个脱氯系统的用水量。第二脱氯剂选择含有钙元素和铝元素的复合脱氯剂;可以将氯离子聚合到难溶于水的无机沉淀物中,形成含有白色沉淀物的脱氯中水;最终达到脱氯的目的。

62.【实施例1】

63.流化床焚烧飞灰的脱氯(含氯量6~7%的飞灰)。

64.s10:取100g螯合飞灰,经检测,其原始氯离子含量为6.86%。

65.s20:将上述螯合飞灰加工到细度120目的粉状,置于容器中,加入重量80g的纯净水,水灰重量比0.8:1.0,加入0.3g水玻璃,用电动搅拌机以450/min转速搅拌5分钟,得到第一过程混合物。

66.s30:在第一过程混合物中加入2g硫酸,用电动搅拌机以450/min转速搅拌5分钟;然后在42℃的条件下加入1g氧化铝和0.5g过氧化氢,用电动搅拌机以450/min转速进行搅拌5分钟,得到第二过程混合物。

67.s40:对所述第二过程混合物进行压滤处理,得到110g脱氯飞灰和70g废水。

68.s50:在所述废水中加入1g氧化钙和1g氧化铝,用电动搅拌机以450/min转速进行搅拌10分钟,得到脱氯中水,并进入下一个脱氯循环。

69.对上述脱氯中水进行检测,其盐度为1.18%,满足生产工艺水资源循环利用的要求。

70.对上述脱氯飞灰进行检测,其盐度显示为1.25%,盐度脱除率达到81.8%。1.25%的盐度比例为可溶性氯盐含量,换算为氯离子含量约为4.37g/kg。满足《hj

‑

1134

‑

2020》6.3

‑

c条要求:应控制飞灰处理产物中的可溶性氯含量,可采用高温工艺,水洗工艺等脱除可溶性氯,处理产物中可溶性氯含量应不超过2%,以不高于1%为宜。

71.【实施例2】

72.炉排炉焚烧飞灰的脱氯(含氯量8~12%的飞灰)。

73.s10:取100g螯合飞灰,经检测,其原始氯离子含量为9.6%。

74.s20:将上述螯合飞灰加工到细度120目的粉状,置于容器中,加入重量100g的纯净水,水灰重量比1.0:1.0,加入1g氧化硅,用电动搅拌机以450/min转速搅拌5分钟,得到第一过程混合物。

75.s30:在第一过程混合物中加入3g盐酸,用电动搅拌机以450/min转速搅拌5分钟;然后在42℃的条件下加入3g氧化铝和1g过氧化氢,用电动搅拌机以450/min转速进行搅拌5分钟,得到第二过程混合物。

76.s40:对所述第二过程混合物进行压滤处理,得到120g脱氯飞灰和80g废水。

77.s50:在所述废水中加入1.2g氧化钙和1.2g氧化铝,用电动搅拌机以450/min转速进行搅拌10分钟,得到脱氯中水,并进入下一个脱氯循环。

78.对上述脱氯中水进行检测,其盐度为1.2%,满足生产工艺水资源循环利用的要求。

79.对上述脱氯飞灰进行检测,其盐度显示为1.35%,盐度脱除率达到80%。1.35%的盐度比例为可溶性氯盐含量,换算为氯离子含量约为4.71g/kg。满足《hj

‑

1134

‑

2020》6.3

‑

c条要求:应控制飞灰处理产物中的可溶性氯含量,可采用高温工艺,水洗工艺等脱除可溶性氯,处理产物中可溶性氯含量应不超过2%,以不高于1%为宜。

80.【实施例3】

81.炉排炉焚烧飞灰的脱氯(含氯量13~17%的飞灰)。

82.s10:取100g螯合飞灰,经检测,其原始氯离子含量为16.6%。

83.s20:将上述螯合飞灰加工到细度120目的粉状,置于容器中,加入重量150g的纯净水,水灰重量比1.5:1.0,加入1.7g石英砂和氧化硅混合物,用电动搅拌机以450/min转速搅

拌5分钟,得到第一过程混合物。

84.s30:在第一过程混合物中加入5g硝酸,用电动搅拌机以450/min转速搅拌5分钟;然后在42℃的条件下加入5g氧化铝和2g过氧化氢,用电动搅拌机以450/min转速进行搅拌5分钟,得到第二过程混合物。

85.s40:对所述第二过程混合物进行压滤处理,得到120g脱氯飞灰和130g废水.

86.s50:在所述废水中加入5g氧化钙和5g氧化铝,用电动搅拌机以450/min转速进行搅拌10分钟,得到脱氯中水,并进入下一个脱氯循环。

87.对上述脱氯中水进行检测,其盐度为1.35%,满足生产工艺水资源循环利用的要求。

88.对上述脱氯飞灰进行检测,其盐度显示为1.85%,盐度脱除率达到88.9%。1.85%的盐度比例为可溶性氯盐含量,换算为氯离子含量约为6.46g/kg。满足《hj

‑

1134

‑

2020》6.3

‑

c条要求:应控制飞灰处理产物中的可溶性氯含量,可采用高温工艺,水洗工艺等脱除可溶性氯,处理产物中可溶性氯含量应不超过2%,以不高于1%为宜。

89.【实施例4】

90.炉排炉焚烧飞灰的脱氯(含氯量18~20%的飞灰)。

91.s10:取100g螯合飞灰,经检测,其原始氯离子含量为18.3%。

92.s20:将上述螯合飞灰加工到细度120目的粉状,置于容器中,加入重量150g的纯净水,水灰重量比1.5:1.0,加入1.7g石英砂和氧化硅混合物,用电动搅拌机以450/min转速搅拌5分钟,得到第一过程混合物。

93.s30:在第一过程混合物中加入5g硝酸,用电动搅拌机以450/min转速搅拌5分钟;然后在42℃的条件下加入5g氧化铝和2g过氧化氢,用电动搅拌机以450/min转速进行搅拌5分钟,得到第二过程混合物。

94.s40:对所述第二过程混合物进行压滤处理,得到120g脱氯飞灰和130g废水。

95.s50:在所述废水中加入5g氧化钙和5g氧化铝,用电动搅拌机以450/min转速进行搅拌10分钟,得到脱氯中水,并进入下一个脱氯循环。

96.对上述脱氯中水进行检测,其盐度为1.21%,满足生产工艺水资源循环利用的要求。

97.对上述脱氯飞灰进行检测,其盐度显示为1.68%,盐度脱除率达到90.8%。1.68%的盐度比例为可溶性氯盐含量,换算为氯离子含量约为5.87g/kg。满足《hj

‑

1134

‑

2020》6.3

‑

c条要求:应控制飞灰处理产物中的可溶性氯含量,可采用高温工艺,水洗工艺等脱除可溶性氯,处理产物中可溶性氯含量应不超过2%,以不高于1%为宜。

98.最后应说明的是:以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。