1.本发明属于海上或陆地大型基础设施领域,具体属于海上基础结构领域,涉及一种大型海洋装备特种基础复合材料及其生产工艺。

背景技术:

2.建设海洋强国,提高海洋资源开发能力,发展海洋经济,保护海洋生态环境,维护国家海洋权益,是我国的重大发展战略。船舶、舰艇是建设海洋强国的重要保障。船舶、舰艇的传统材料主要是钢铁材料,钢铁材料虽有强度高的优点,但重量大,耐腐蚀性能较差,导致船舶、舰艇的重量大,机动性差、运载能力低和维护成本高。铝合金具有重量轻、成形加工性好、耐腐蚀等优点,采用铝合金材料代替现有的钢铁材料,可以显著减轻船舶和舰艇的重量,提高船舶和舰艇的机动性、运载能力,降低维护成本。5000系铝合金属于不可热处理强化型的中强度铝合金,具有良好的耐腐蚀性能和焊接性能。但目前常用的5000系铝合金,如5005、5052、5083等,虽有耐腐蚀性能和焊接性能优良的优点,但其强度仍然偏低,无法满足船舶和舰艇的轻量化发展要求,且需要定期对其表面进行维护,维护工序麻烦、成本高,有待进一步改进。

技术实现要素:

3.本发明的目的是克服现有技术的缺点,提供一种强度高、重量轻的大型海洋装备特种基础复合材料,另一目的是提供一种制备上述材料的生产工艺。

4.本发明采用如下技术方案:

5.一种大型海洋装备特种基础复合材料,包括上下相对设置的两纤维预浸布和设置在两纤维预浸布之间的多层复合料层,纤维预浸布为碳纤维预浸布和/或玄武岩纤维预浸布;复合料层包括混合料和预埋在混合料中的网状结构,网状结构采用碳纤维绳、钢丝绳和钢筋中的一种或多种制成。

6.所述混合料由以下重量份的原料组成:碳纤维5

‑

10份、玄武岩纤维13

‑

18份、石英粉18

‑

22份、矿物粉25

‑

35份、环氧树脂8

‑

12份、稀释剂2

‑

4份、增韧剂1.5

‑

2.5份、酚醛固化剂4

‑

6份。

7.进一步的,所述碳纤维预浸布或玄武岩纤维预浸布的厚度为2

‑

3mm,所述复合料层的厚度为2

‑

3cm,所述碳纤维绳的直径为10

‑

15mm,所述钢丝绳的直径为10

‑

15mm,所述钢筋的直径为10

‑

25mm。

8.进一步的,所述复合材料的厚度为5

‑

8cm。

9.进一步的,所述矿物粉为非粒岩粉或玄武岩粉。

10.进一步的,所述网状结构由碳纤维绳制成。

11.进一步的,所述网状结构以碳纤维绳为横向,以钢丝绳或钢筋为纵向交叉编制而成。

12.进一步的,所述增韧剂为缩水甘油醚209。

13.进一步的,所述稀释剂为缩水甘油醚501或缩水甘油醚692。

14.一种大型海洋装备特种基础复合材料的生产工艺,包括以下步骤:

15.步骤一,按混合料的原料组成称重、混合、搅拌以制得混合料;

16.步骤二,在模具的上模及下模的模腔中铺设碳纤维预浸布或玄武岩纤维预浸布;

17.步骤三,在下模的碳纤维预浸布或玄武岩纤维预浸布上方摊涂混合料,然后将网状结构预埋在混合料中,重复该步骤,以在下模的碳纤维预浸布或玄武岩纤维预浸布上摊涂多层预埋有网状结构的复合料层;

18.步骤四,合模,控制真空压机工作,压力达到50

‑

70吨/平方米时,开始抽真空,持续增压至100吨/平方米;

19.步骤五,保持压机的压力,先从常温加热到50

‑

60℃,保温0.5

‑

1h;然后升温至60

‑

80℃,保温50

‑

70min;接着继续升温至80

‑

120℃,保温50

‑

70min;再继续升温至120

‑

150℃,保温1

‑

2h;最后自然冷却至常温,得到所述用于制备海上基础结构的材料。

20.由上述对本发明的描述可知,与现有技术相比,本发明的有益效果是:本发明通过材料的具体组成,使制得的用于海上基础结构的材料的拉伸强度≥600mpa、抗弯强度≥700mpa、抗压强度≥1100mpa、邵氏硬度≥90、密度≦2.3g/cm3,耐腐蚀性能好,适合于制造海上装备,无需对其表面进行定期维护,简化了海上装备后期维护的工序及降低了后期的维护成本;其中,通过上下相对的碳纤维预浸布或玄武岩纤维预浸布,以提高制得的材料表面的横向强度与纵向强度;通过限定碳纤维、玄武岩纤维为主料与石英粉、矿物粉配合制成混合料,混合料中各纤维随机分布、纵横交叉,以保证复合料层各个方向的强度,进而提高材料的强度,且能降低材料的整体密度,进而降低材料的重量,以提高最后制成的海上装备的运载能力;石英粉与矿物粉配合作为复合料层的填料,以保证材料可达到所限定强度的同时,大大降低材料的整体成本;预埋的网状结构,在固化的时候与混合料稳定固化成一体,进一步提高材料的强度,满足海上装备的使用需求;当网状结构包含碳纤维绳时,碳纤维绳可被混合料中的环氧树脂浸透,在固化的时候与混合料稳定固化成一体,进一步提高材料的强度;

21.通过限定模压的具体进程,以使模腔中的复合料层与相邻碳纤维预浸布或复合料层可完全固化,以保证制得的材料的强度,满足海上装备的使用需求。

附图说明

22.图1为本发明第一实施例的结构示意图;

23.图2为本发明的第一实施例中复合料层的结构示意图;

[0024]1‑

纤维预浸布、2

‑

复合料层、21

‑

混合料、22

‑

网状结构。

具体实施方式

[0025]

以下通过具体实施方式对本发明作进一步的描述。

[0026]

参照图1至图2所示,一种大型海洋装备特种基础复合材料,包括上下相对设置的两纤维预浸布1和设置在两纤维预浸布1之间的多层复合料层2,纤维预浸布为碳纤维预浸布和/或玄武岩纤维预浸布;复合料层2包括混合料21和预埋在混合料21中的网状结构22,网状结构22采用碳纤维绳、钢丝绳和钢筋中的一种或多种制成;其中,海洋装备包括海洋油

气资源开发设备、其他海洋资源开发设备及海洋浮体结构物,具体为海上船舶、大型海洋养殖平台、大型海洋经济平台等;海上船舶可以具体到其结构的组成,如浮筒、甲板等,本技术制备的特种复合材料均可用于制备上述结构,以满足海洋装备的市场发展前景;本技术的制备的特种复合材料也可用于制备陆上交通运输中的轨道、大型桥梁或其他大型陆地基础设施。

[0027]

混合料由以下重量份的原料组成:碳纤维5

‑

10份、玄武岩纤维13

‑

18份、石英粉18

‑

22份、矿物粉25

‑

35份、环氧树脂8

‑

12份、稀释剂2

‑

4份、增韧剂1.5

‑

2.5份、酚醛固化剂4

‑

6份,其中,矿物粉为非粒岩粉或玄武岩粉;增韧剂为缩水甘油醚209;稀释剂为缩水甘油醚501或缩水甘油醚692,具体的,缩水甘油醚209、缩水甘油醚501、缩水甘油醚692均为市售产品。

[0028]

具体的,本技术的材料厚度为5

‑

8cm,碳纤维预浸布或玄武岩纤维预浸布的厚度为2

‑

3mm,复合料层的厚度为2

‑

3cm,碳纤维绳的直径为10

‑

15mm,钢丝绳的直径为10

‑

15mm,钢筋的直径为10

‑

25mm。

[0029]

一种大型海洋装备特种基础复合材料的生产工艺,包括以下步骤:

[0030]

步骤一,按混合料的原料组成称重、混合、搅拌以制得混合料;

[0031]

步骤二,在模具的上模及下模的模腔中铺设碳纤维预浸布或玄武岩纤维预浸布;

[0032]

步骤三,在下模的碳纤维预浸布或玄武岩纤维预浸布上方摊涂混合料,然后将网状结构预埋在混合料中,重复该步骤,以在下模的碳纤维预浸布或玄武岩纤维预浸布上摊涂多层预埋有网状结构合料层;

[0033]

步骤四,合模,控制真空压机工作,压力达到50

‑

70吨/平方米时,开始抽真空,持续增压至100吨/平方米;

[0034]

步骤五,保持压机的压力,先从常温加热到50

‑

60℃,保温0.5

‑

1h;然后升温至60

‑

80℃,保温50

‑

70min;接着继续升温至80

‑

120℃,保温50

‑

70min;再继续升温至120

‑

150℃,保温1

‑

2h;最后自然冷却至常温,得到所述用于制备海上基础结构的材料。

[0035]

实施例1

[0036]

一种大型海洋装备特种基础复合材料,包括上下相对设置的两碳纤维预浸布1和设置在两碳纤维预浸布之间的多层复合料层2,复合料层2包括混合料21和预埋在混合料21中的网状结构22,具体的,网状结构22由钢筋制成。

[0037]

混合料由以下重量份的原料组成:碳纤维5份、玄武岩纤维18份、石英粉18份、矿物粉35份、环氧树脂12份、稀释剂4份、增韧剂2.5份、酚醛固化剂6份,其中,矿物粉为非粒岩粉;增韧剂为缩水甘油醚209;稀释剂为缩水甘油醚501。

[0038]

具体的,本技术的材料厚度为5

‑

8cm,碳纤维预浸布的厚度为2

‑

3mm,复合料层的厚度为2

‑

3cm,钢筋的直径为10

‑

25mm。

[0039]

一种大型海洋装备特种基础复合材料的生产工艺,包括以下步骤:

[0040]

步骤一,按混合料的原料组成称重、混合、搅拌以制得混合料;

[0041]

步骤二,在模具的上模及下模的模腔中铺设碳纤维预浸布;

[0042]

步骤三,在下模的碳纤维预浸布上方摊涂混合料,然后将网状结构预埋在混合料中,重复该步骤,以在下模的碳纤维预浸布上摊涂多层预埋有网状结构的复合料层;

[0043]

步骤四,合模,控制真空压机工作,压力达到50吨/平方米时,开始抽真空,持续增

压至100吨/平方米;

[0044]

步骤五,保持压机的压力,先从常温加热到50℃,保温1h;然后升温至60℃,保温70min;接着继续升温至80℃,保温70min;再继续升温至120℃,保温2h;最后自然冷却至常温,得到所述用于制备海上基础结构的材料。

[0045]

实施例2

[0046]

一种大型海洋装备特种基础复合材料,包括上下相对设置的两玄武岩纤维预浸布1和设置在两玄武岩纤维预浸布之间的多层复合料层2,复合料层2包括混合料21和预埋在混合料21中的网状结构22,具体的,网状结构22由钢丝绳制成。

[0047]

混合料由以下重量份的原料组成:碳纤维10份、玄武岩纤维13份、石英粉22份、矿物粉25份、环氧树脂8份、稀释剂2份、增韧剂1.5份、酚醛固化剂4份,其中,矿物粉为玄武岩粉;增韧剂为缩水甘油醚209;稀释剂缩水甘油醚501。

[0048]

具体的,本技术的材料厚度为5

‑

8cm,玄武岩纤维预浸布的厚度为2

‑

3mm,钢丝绳的直径为10

‑

15mm。

[0049]

一种大型海洋装备特种基础复合材料的生产工艺,包括以下步骤:

[0050]

步骤一,按混合料的原料组成称重、混合、搅拌以制得混合料;

[0051]

步骤二,在模具的上模及下模的模腔中铺设玄武岩纤维预浸布;

[0052]

步骤三,在下模的玄武岩纤维预浸布上方摊涂混合料,然后将网状结构预埋在混合料中,重复该步骤,以在下模的玄武岩纤维预浸布上摊涂多层预埋有网状结构的复合料层;

[0053]

步骤四,合模,控制真空压机工作,压力达到70吨/平方米时,开始抽真空,持续增压至100吨/平方米;

[0054]

步骤五,保持压机的压力,先从常温加热到60℃,保温0.5h;然后升温至80℃,保温50min;接着继续升温至120℃,保温50min;再继续升温至150℃,保温1h;最后自然冷却至常温,得到所述用于制备海上基础结构的材料。

[0055]

实施例3

[0056]

一种大型海洋装备特种基础复合材料,包括上下相对设置的两碳纤维预浸布1和设置在两碳纤维预浸布之间的多层复合料层2,复合料层2包括混合料21和预埋在混合料21中的网状结构22,具体的,网状结构22由碳纤维绳制成。

[0057]

混合料由以下重量份的原料组成:碳纤维8份、玄武岩纤维15份、石英粉20份、矿物粉30份、环氧树脂10份、稀释剂3份、增韧剂2份、酚醛固化剂5份,其中,矿物粉为玄武岩粉;增韧剂为缩水甘油醚209;稀释剂为缩水甘油醚692。

[0058]

具体的,本技术的材料厚度为5

‑

8cm,碳纤维预浸布的厚度为2

‑

3mm,复合料层的厚度为2

‑

3cm,碳纤维绳的直径为10

‑

15mm。

[0059]

一种大型海洋装备特种基础复合材料的生产工艺,包括以下步骤:

[0060]

步骤一,按混合料的原料组成称重、混合、搅拌以制得混合料;

[0061]

步骤二,在模具的上模及下模的模腔中铺设碳纤维预浸布;

[0062]

步骤三,在下模的碳纤维预浸布上方摊涂混合料,然后将网状结构预埋在混合料中,重复该步骤,以在下模的碳纤维预浸布上摊涂多层预埋有网状结构的复合料层;

[0063]

步骤四,合模,控制真空压机工作,压力达到60吨/平方米时,开始抽真空,持续增

压至100吨/平方米;

[0064]

步骤五,保持压机的压力,先从常温加热到55℃,保温0.8h;然后升温至70℃,保温60min;接着继续升温至100℃,保温60min;再继续升温至135℃,保温1.5h;最后自然冷却至常温,得到所述用于制备海上基础结构的材料。

[0065]

实施例4

[0066]

一种大型海洋装备特种基础复合材料,包括上下相对设置的碳纤维预浸布1与玄武岩纤维预浸布和设置在两纤维预浸布之间的多层复合料层2,复合料层2包括混合料21和预埋在混合料21中的网状结构22,具体的,网状结构以碳纤维绳为横向,以钢丝绳为纵向交叉编制而成。

[0067]

混合料由以下重量份的原料组成:碳纤维8份、玄武岩纤维15份、石英粉20份、矿物粉30份、环氧树脂10份、稀释剂3份、增韧剂2份、酚醛固化剂5份,其中,矿物粉为玄武岩粉;增韧剂缩水甘油醚209;稀释剂为缩水甘油醚692。

[0068]

具体的,本技术的材料厚度为5

‑

8cm,碳纤维预浸布与玄武岩纤维预浸布的厚度均为2

‑

3mm,复合料层的厚度为2

‑

3cm,碳纤维绳的直径为10

‑

15mm,钢丝绳的直径为10

‑

15mm。

[0069]

一种大型海洋装备特种基础复合材料的生产工艺,包括以下步骤:

[0070]

步骤一,按混合料的原料组成称重、混合、搅拌以制得混合料;

[0071]

步骤二,在模具的上模铺设碳纤维预浸布,在下模的模腔中铺设玄武岩纤维预浸布;

[0072]

步骤三,在下模的玄武岩纤维预浸布上方摊涂混合料,然后将网状结构预埋在混合料中,重复该步骤,以在下模的玄武岩纤维预浸布上摊涂多层预埋有网状结构的复合料层;

[0073]

步骤四,合模,控制真空压机工作,压力达到60吨/平方米时,开始抽真空,持续增压至100吨/平方米;

[0074]

步骤五,保持压机的压力,先从常温加热到55℃,保温0.7h;然后升温至70℃,保温60min;接着继续升温至100℃,保温60min;再继续升温至135℃,保温1.5h;最后自然冷却至常温,得到所述用于制备海上基础结构的材料。

[0075]

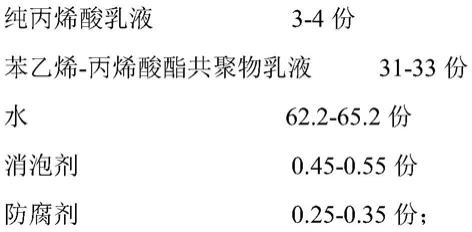

将上述四个实施例制得的材料与现有技术中的用于船舶的铝合金材料进行相应的试验,获得如下的数据:

[0076]

表1各实施例的性能参数表

[0077][0078]

其中,对比例1为现有技术中用于制备船舶的铝合金材料;对比例2为现有技术中的碳纤维复合材料。

[0079]

通过上述表格可知,本技术制备的用于海上基础结构的材料,拉伸强度、抗弯强度、抗压强度及邵氏硬度优于现有技术中的用于制备船舶的复合材料,适合于制造海上装备;且材料的整体密度低,进而降低材料的重量,以提高最后制成的海上装备的运载能力。

[0080]

表2各实施例材料性能保持率

[0081][0082]

通过上述表格,本技术制备的用于海上基础结构的材料,经相应的试验测试,相对于现有技术中的材料其耐候性及耐水性好,使材料具有优良的耐腐蚀性,适合于制造海上装备。

[0083]

本发明通过材料的具体组成,使制得的用于海上基础结构的材料的拉伸强度≥400mpa、抗弯强度≥210mpa、抗压强度≥570mpa、邵氏硬度≥88.3、密度≦2.1g/cm3,耐腐蚀性能好,适合于制造海上装备,无需对其表面进行定期维护,简化了海上装备后期维护的工序及降低了后期的维护成本。

[0084]

以上所述,仅为本发明的较佳实施例而已,故不能以此限定本发明实施的范围,即依本发明申请专利范围及说明书内容所作的等效变化与修饰,皆应仍属本发明专利涵盖的范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。