1.本发明属于微纳米材料制备技术领域,具体涉及一种纳米级空心磷化铁颗粒的制备。

背景技术:

2.能源问题与环境问题是当今人类发展所面临的两大挑战,当前以化石燃料为主的能源结构正面临着资源枯竭和环境污染的双重危机,迫使人们去寻找可持续的绿色能源。氢能具有来源广泛、可长期储存、能量密度高、燃烧产物清洁等优点,是一种十分有前景的二级能源。在诸多制氢方法中,电催化水裂解制氢由于原料来源广泛和能量利用形式多样等优点,逐步成为当下制氢研究的一个焦点。

3.目前,电解水所采用的电极中以铂基电极效率最高,但是铂的储量稀少、成本高昂,很难满足工业化需求。因此,研制高效的非贵金属析氢电极材料成为了目前电解水制氢的研究重点。其中,过渡金属磷化物由于优异的析氢反应电催化性能受到了广泛的关注,由于铁的储量丰富、价格低廉、安全无毒,磷化铁的研究具有广阔前景。并且,将磷化铁制成空心球状颗粒可以赋予其更大的比表面积,提供更多的表面活性位点,确保催化析氢反应持续、高效、稳定的进行。

4.磷化铁的传统制备方法:磷化氢气体或五氯化磷作为无机磷源直接磷化还原铁粉或铁盐,低温磷化含铁前驱体,使用白磷等无机磷源或三辛基膦等有机磷源进行水热合成,程序升温还原磷酸铁,高能球磨铁粉与红磷等方法。这些方法一般具有反应条件苛刻、原料成本高、反应难以控制、得到的颗粒尺寸达不到纳米级且粒径不均一等缺点,不利于磷化铁的大规模生产和广泛应用。

5.封闭的单壳层空心纳米结构的传统制备方法,主要分为软模板法与硬模板法。软模板法通常采用的“水包油”体系,这主要是因为大多数的前驱体试剂是水溶性的。在硬模板法中,通常将初始模板材料的一部分化学成分会保留到最终产物材料中。空心结构的形成机制则包括自溶解、酸刻蚀以及阳离子交换等。这些方法对于模板材料要求高,且反应条件苛刻,得到的材料空心率不高或粒径不均,制约着空心纳米结构材料的发展和应用。

技术实现要素:

6.针对现有技术存在的不足,本发明的目的在于提供一种纳米级空心磷化铁颗粒的制备方法,本发明先利用溶剂热法合成纳米级氧化铁颗粒,再将得到的氧化铁颗粒负载到碳粉上,最后利用高温气相磷化的方法,合成一种球状的空心磷化铁颗粒,能够在实现纳米级磷化铁颗粒直径均一的同时提高其空心率,所需药品一次加入,合成方法简单易操作。

7.本发明纳米级空心磷化铁颗粒的制备方法,是利用负载到碳粉上的氧化铁颗粒在次磷酸钠受热分解产生的流动磷化氢气氛下热处理制备空心磷化铁颗粒。具体包括如下步骤:步骤1:溶剂热法制备氧化铁颗粒

(01)将一定质量的硬脂酸铁、油酸以及有机溶剂加入到圆底烧瓶中,常温下通入氮气鼓泡并密封搅拌10分钟以除去烧瓶内的空气与水分。

8.步骤(01)中,所述硬脂酸铁的一定质量选自0.2 g~0.6 g。

9.步骤(01)中,所述油酸的一定质量选自0.04 g~0.12 g。

10.步骤(01)中,所述有机溶剂为1-十八烯、1-十四烯、二十二烷、油醇中的一种或几种。

11.步骤(01)中,所述有机溶剂的一定质量选自1 g~10 g。

12.(02)加热至一定温度,保持1小时之后停止加热,迅速冷却至室温。

13.步骤(02)中,所述一定温度选自260 ℃~370 ℃。

14.(03)将氧化铁颗粒用乙醇洗涤干净并分散在环己烷中保存。

15.步骤2:将氧化铁颗粒负载到碳粉上(04)向步骤(03)得到的分散有氧化铁颗粒的环己烷中加入一定质量的高比表面积碳粉,经过超声、抽滤、干燥,即得到负载在碳粉上的氧化铁颗粒。

16.步骤(04)中,所述高比表面积碳粉的一定质量为氧化铁颗粒质量的5%~30%。

17.步骤3:高温气相磷化法制备空心磷化铁颗粒(05)将装有一定质量次磷酸钠的瓷舟置于管式炉的进气口一侧,装有10 mg步骤(04)获得的负载在碳粉上的氧化铁颗粒的瓷舟置于管式炉的出气口一侧,且两个瓷舟紧密相邻位于管式炉的正中间。

18.步骤(05)中,所述一定质量选自0.5 g~5 g。

19.(06)用保护气体排净管内空气后调至一定流量,设置一定的升温速率和一定的磷化温度加热3小时。

20.步骤(06)中,所述一定流量选自50 ml/min~100 ml/min。

21.步骤(06)中,所述一定的升温速率选自10 ℃/min~20 ℃/min。

22.步骤(06)中,所述一定的磷化温度选自300 ℃~400 ℃。

23.(07)加热结束后,在流动的保护气体下冷却至室温,即得到纳米级空心磷化铁颗粒。

24.步骤(06)~(07)中,所述保护气体选自氢气、氮气、氩气或氦气。

25.本发明的技术原理是:(1)在200 ℃~240 ℃的温度下,油酸将硬脂酸铁转化为油酸铁和硬脂酸,油酸铁受热分解放出二氧化碳转变成氧化铁晶体核;在高于300 ℃的温度下,氧化铁晶体核生长增大,依靠不同的有机溶剂配比可以控制体系的沸点达到不同的温度,导致形成不同尺寸的纳米级氧化铁颗粒。

26.(2)次磷酸钠受热会分解产生磷化氢气体,在磷化氢气氛中加热纳米级氧化铁颗粒,磷化氢中的磷元素会取代氧化铁中的氧元素;同时,由于柯肯达尔效应,球状氧化铁颗粒内部的铁原子扩散速率更快,从而形成具有中空结构的纳米级磷化铁颗粒。

27.本发明的有益效果是:(1)液相法的实验条件精确可控,得到的颗粒尺寸可以达到纳米级且粒径均一。本发明将液相法应用于磷化铁的合成,发展出一种新型纳米级磷化铁颗粒的制备方法。在液相法中,将各种磷化铁前驱体溶于液体,可以精确地控制各组分的含量,并实现原子、分子水平

的精确混合,产物缓慢生成,有利于生成粒径均一、形貌可控的磷化铁颗粒。该过程在密闭体系中进行,可以有效的防止有毒物质的挥发和制备对空气敏感的前驱体。

28.(2)制备的球状空心磷化铁颗粒的主要成分为fe

x

p,属于纳米级材料。纳米级尺寸,有利于更好地暴露出催化活性位点,提高析氢反应催化效率;空心结构具有更大的比表面积,能够提供更多的表面活性位点,有利于催化析氢反应的进行;球形结构具有良好的稳定性,确保催化析氢反应持续、高效、稳定的进行。

附图说明

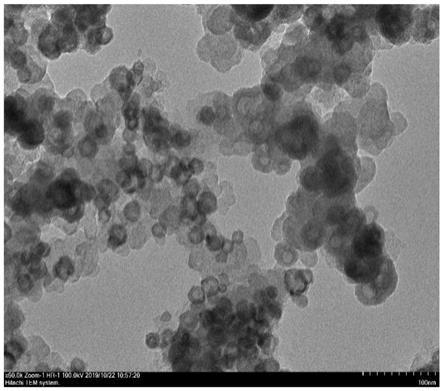

29.图1为本发明实施例1所得纳米级空心磷化铁颗粒的xrd图;图2为本发明实施例1所得纳米级空心磷化铁颗粒的tem图;图3为本发明实施例1所得纳米级空心磷化铁颗粒的lsv图;图4为本发明实施例2所得纳米级空心磷化铁颗粒的xrd图;图5为本发明实施例2所得纳米级空心磷化铁颗粒的tem图;图6为本发明实施例2所得纳米级空心磷化铁颗粒的lsv图;图7为本发明实施例3所得纳米级空心磷化铁颗粒的xrd图;图8为本发明实施例3所得纳米级空心磷化铁颗粒的tem图;图9为本发明实施例3所得纳米级空心磷化铁颗粒的lsv图。

具体实施方式

30.以下结合附图及实施例对本发明作进一步说明。

31.实施例1(01)将0.45 g硬脂酸铁、0.078 g油酸和5 g 1-十八烯加入到50 ml圆底烧瓶中,常温下通入氮气鼓泡并密封搅拌10分钟。

32.(02)加热至320 ℃,保持1小时之后停止加热,迅速冷却至室温。

33.(03)将生成的氧化铁颗粒用乙醇离心洗涤干净,得到0.13 g氧化铁颗粒,并将其分散在4 ml环己烷中保存。

34.(04)向步骤(03)得到的分散有氧化铁颗粒的环己烷中加入19 mg高比表面积碳粉,经过超声、抽滤、干燥,即得到负载在碳粉上的氧化铁颗粒。

35.(05)将装有1 g次磷酸钠的瓷舟置于管式炉的进气口一侧,装有10 mg步骤(04)获得的负载在碳粉上的氧化铁颗粒的瓷舟置于管式炉的出气口一侧,且两个瓷舟紧密相邻位于管式炉的正中间。

36.(06)用氮气排净管内空气后将流量调至50 ml/min,以10 ℃/min的升温速率在350 ℃的磷化温度下加热3小时。

37.(07)加热结束后,在流动的氮气下冷却至室温,即得到纳米级空心磷化铁颗粒。

38.(08)负载到旋转圆盘电极表面:称取2 mg步骤(07)获得的纳米级空心磷化铁颗粒,加入1 ml异丙醇和10 μl的5% nafion溶液,常温超声0.5小时至墨水状,即得催化剂浆料。取20 μl该催化剂浆料滴涂到旋转圆盘电极表面,溶剂蒸发后,即得负载在旋转圆盘电极表面磷化铁颗粒催化层薄膜。

39.如图1所示,实施例1所得纳米级空心磷化铁颗粒的成分为fep和fep4。

40.如图2所示,实施例1所得纳米级空心磷化铁颗粒呈现空心球状,平均粒子直径为9.1 nm,空心率达到90%,实现了保证纳米级磷化铁颗粒直径均一的同时提高其空心率。

41.如图3所示,对实施例1所得纳米级空心磷化铁颗粒进行线性扫描伏安测试,10 ma

·

cm-2

的电流密度所对应的过电势为-149 mv,展现出良好的析氢反应电催化性能。

42.实施例2(01)将0.45 g硬脂酸铁、0.078 g油酸、2 g 1-十八烯和3 g二十二烷加入到50 ml圆底烧瓶中,常温下通入氮气鼓泡并密封搅拌10分钟。

43.(02)加热至340 ℃,保持1小时之后停止加热,迅速冷却至室温。

44.(03)将生成的氧化铁颗粒用乙醇离心洗涤干净,得到0.14 g氧化铁颗粒,并将其分散在4 ml环己烷中保存。

45.(04)向步骤(03)得到的分散有氧化铁颗粒的环己烷中加入21 mg高比表面积碳粉,经过超声、抽滤、干燥,即得到负载在碳粉上的氧化铁颗粒。

46.(05)将装有1 g次磷酸钠的瓷舟置于管式炉的进气口一侧,装有10 mg步骤(04)获得的负载在碳粉上的氧化铁颗粒的瓷舟置于管式炉的出气口一侧,且两个瓷舟紧密相邻位于管式炉的正中间。

47.(06)用氮气排净管内空气后将流量调至50 ml/min,以20 ℃/min的升温速率在400 ℃的磷化温度下加热3小时。

48.(07)加热结束后,在流动的氮气下冷却至室温,即得到纳米级空心磷化铁颗粒。

49.(08)负载到旋转圆盘电极表面:称取2 mg步骤(07)获得的纳米级空心磷化铁颗粒,加入1 ml异丙醇和10 μl的5% nafion溶液,常温超声0.5小时至墨水状,即得催化剂浆料。取20 μl该催化剂浆料滴涂到旋转圆盘电极表面,溶剂蒸发后,即得负载在旋转圆盘电极表面磷化铁颗粒催化层薄膜。

50.如图4所示,实施例2所得纳米级空心磷化铁颗粒的成分为fep和fep4。

51.如图5所示,实施例2所得纳米级空心磷化铁颗粒呈现空心球状,平均粒子直径为12.0 nm,空心率达到98%,实现了保证纳米级磷化铁颗粒直径均一的同时提高其空心率。

52.如图6所示,对实施例2所得纳米级空心磷化铁颗粒进行线性扫描伏安测试,10 ma

·

cm-2

的电流密度所对应的过电势为-200 mv,展现出良好的析氢反应电催化性能。

53.实施例3(01)将0.45 g硬脂酸铁、0.078 g油酸和5 g二十二烷加入到50 ml圆底烧瓶中,常温下通入氮气鼓泡并密封搅拌10分钟。

54.(02)加热至365 ℃,保持1小时之后停止加热,迅速冷却至室温。

55.(03)将生成的氧化铁颗粒用乙醇离心洗涤干净,得到0.145 g氧化铁颗粒,并将其分散在4 ml环己烷中保存。

56.(04)向步骤(03)得到的分散有氧化铁颗粒的环己烷中加入21 mg高比表面积碳粉,经过超声、抽滤、干燥,即得到负载在碳粉上的氧化铁颗粒。

57.(05)将装有1 g次磷酸钠的瓷舟置于管式炉的进气口一侧,装有10 mg步骤(04)获得的负载在碳粉上的氧化铁颗粒的瓷舟置于管式炉的出气口一侧,且两个瓷舟紧密相邻位于管式炉的正中间。

58.(06)用氮气排净管内空气后将流量调至50 ml/min,以20 ℃/min的升温速率在

400 ℃的磷化温度加热3小时。

59.(07)加热结束后,在流动的氮气下冷却至室温,即得到纳米级空心磷化铁颗粒。

60.(08)负载到旋转圆盘电极表面:称取2 mg步骤(07)获得的纳米级空心磷化铁颗粒,加入1 ml异丙醇和10 μl的5% nafion溶液,常温超声0.5小时至墨水状,即得催化剂浆料。取20 μl该催化剂浆料滴涂到旋转圆盘电极表面,溶剂蒸发后,即得负载在旋转圆盘电极表面磷化铁颗粒催化层薄膜。

61.如图7所示,实施例3所得纳米级空心磷化铁颗粒的成分为fep和fep4。

62.如图8所示,实施例3所得纳米级空心磷化铁颗粒呈现空心球状,平均粒子直径为16.7 nm,空心率达到98%,实现了保证纳米级磷化铁颗粒直径均一的同时提高其空心率。

63.如图9所示,对实施例3所得纳米级空心磷化铁颗粒进行线性扫描伏安测试,10 ma

·

cm-2

的电流密度所对应的过电势为-174 mv,展现出良好的析氢反应电催化性能。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。