一种回收lagp固态电解质中锗、铝、锂的方法

技术领域

1.本发明属于固态电解质回收领域,涉及一种回收lagp固态电解质中锗、铝、锂的方法。

背景技术:

2.锗、锂作为宝贵的地球资源,被广泛应用于新能源材料、光纤系统、红外光学、聚合催化剂、电子和太阳能应用等领域。尤其是在目前发展势头迅猛的动力电池领域,锗、锂是合成高安全性全固态锂电解质的重要原料。例如,以氢氧化锂、氧化锗等药品为原料合成的nasicon型固态电解质磷酸锗铝锂(lagp)目前正受到工业界与学术界的高度重视。可以预见的是,未来将会有更多的锗与锂被用于固态电解质的制备与应用。

3.然而锗、锂在目前的储量较少。尤其是锗元素,其一般存在于含有其他元素的矿物中,不能形成独立的矿物,据统计,目前已探明的锗矿资源保有储量仅为8600t(含工业储量约为4400t),导致氧化锗、有机锗、氯化锗等锗原料的价格昂贵。以氧化锗为例,氧化锗价格为10000

‑

15000元/千克左右,高纯氧化锗价格可达到20000元/千克以上。锂资源产能薄弱,但随着新能源汽车的发展,锂消耗量越来越大,电池级碳酸锂的价格目前以接近10万元/kg。因此,如何从设备、材料中回收锗、锂等宝贵金属资源,具有极高的经济价值与战略意义。

4.现如今对于锗元素的回收主要集中于光纤、红外设备等领域,对于锂元素的回收主要集中于锂电池电极材料领域。而对于锂固态电解质当中锗、锂元素的回收仍未受到广泛重视。尤其是以lagp为代表的nasicon固态电解质,此种材料锗含量可达到20%以上,同时还含有锂、铝等金属,废弃后会造成各种金属资源的大量浪费。

技术实现要素:

5.本发明的目的在于解决现有技术中的问题,提供一种回收lagp固态电解质中锗、铝、锂的方法。

6.为达到上述目的,本发明采用以下技术方案予以实现:

7.一种回收lagp固态电解质中锗、铝、锂的方法,包括以下步骤:

8.步骤1:将废旧lagp固态电解质超声清洗后转移至n

‑

甲基吡咯烷酮溶液浸泡除杂,再在煅烧炉中进行煅烧,得到去杂质的固态电解质废料;

9.步骤2:将得到的去杂质的固态电解质废料球磨,得到固态电解质粉末,粉末先经强酸酸浸处理,再向酸浸溶液中加入柠檬酸浸出锗,得到含锗酸性溶液;

10.步骤3:调节含锗酸性溶液的ph值至碱性,然后沉淀分离氢氧化铝,溶液过滤后得到滤渣与含锗碱液;

11.步骤4:将滤渣煅烧后得到氧化铝;

12.向所述含锗碱液中加入单宁酸,然后沉淀锗,再对得到的锗依次进行氯化蒸馏、水解和还原,得到氧化锗或锗金属;

13.所述氯化蒸馏过程得到蒸馏余液,调节蒸馏余液ph值至14,并加入碳酸钠,过滤后得到蒸馏滤渣,蒸馏滤渣干燥后得到碳酸锂原料。

14.本发明的进一步改进在于:

15.所述煅烧过程中产生的烟气通过吸收床吸收。

16.所述吸收床的填料包括生石灰、石灰石、氧化镁的一种或几种。

17.以质量百分比计,步骤1废旧lagp固态电解质中ge的含量为1%

‑

70%,li的含量为1%

‑

40%,al的含量为3%

‑

50%。

18.所述步骤1中n

‑

甲基吡咯烷酮溶液的质量浓度为30%~95%;所述煅烧温度为500

‑

800℃。

19.所述步骤2的球磨过程中使用的球磨介质为乙醇、异丙醇、汽油或己烷。

20.所述步骤2中球:废料:介质比=(4~8.5):(2~3.5):(1~2.5);所述固态电解质粉末的目数为100

‑

430目。

21.所述步骤3中调节ph值所用的碱溶液包括氢氧化钠、氢氧化钾、氨水中的一种或几种,所述ph值为8

‑

11。

22.以质量百分比计,所述步骤4的滤渣中al含量为10.0%

‑

34.6%;所述蒸馏余液中锂含量为5.0%

‑

16.3%;所述煅烧温度为120℃

‑

1200℃。

23.所述步骤4中锗回收率不低于98%,铝回收率不低于92%,锂回收率不低于85%。

24.与现有技术相比,本发明具有以下有益效果:

25.本发明公开了一种回收lagp固态电解质中锗、铝、锂的方法,本发明先对锗废料进行超声清洗,去除电解质材料表面残留的各种杂质,降低杂质对后续回收工艺的影响,再利用n

‑

甲基吡咯烷酮溶液浸泡去除废料中的pvdf粘结剂,随后进行高温煅烧,进一步挥发废料中残留的硫、多硫化锂、粘结剂等成分,大大降低后续工艺中各种杂质对回收过程的影响;对去除杂质的含锗废料进行高能球磨,增大后续浸出工艺的有效反应面积,提高回收率;将球磨后的含锗废料依次进行强酸和柠檬酸酸浸,锗浸出率可达99%以上;调节含锗酸性溶液的ph值,可以更好的沉淀分离铝离子,提高过滤得到的滤渣铝回收率,氯化蒸馏过程中得到的蒸馏余液富含锂离子,且其他金属元素含量极低,干扰小,向其中加入碳酸钠可沉淀分离碳酸锂。本发明提供了一种回收废旧lagp固态电解质中锗、铝、锂等金属元素的方法,回收制备的氧化锗、氧化铝、碳酸锂可作为制备新能源锂电池、三效催化剂等材料的原料,其中氧化锗或锗金属的应用包括lagp电解质、lgps电解质、光纤设备的制备等;氧化铝的应用包括锂/钠固态电解质、三效催化剂的制备等,碳酸锂的应用包括锂离子电池电极与电解质材料,锂金属的制备,大大提高了材料与能源的回收率与利用效率,降低了金属资源的浪费。

26.煅烧炉后端连接吸收床,吸收床的主要作用是通过生石灰、石灰石等填料吸收高温烟气中的二氧化硫,有效防止煅烧过程中所产生的硫氧化物对大气环境造成的污染。

附图说明

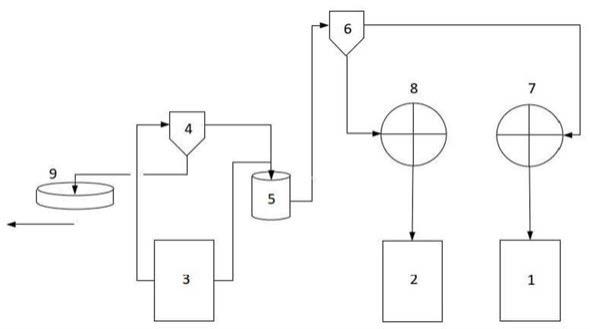

27.为了更清楚的说明本发明实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本发明的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这

些附图获得其他相关的附图。

28.图1为本发明的方法流程图。

具体实施方式

29.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。通常在此处附图中描述和示出的本发明实施例的组件可以以各种不同的配置来布置和设计。

30.因此,以下对在附图中提供的本发明的实施例的详细描述并非旨在限制要求保护的本发明的范围,而是仅仅表示本发明的选定实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

31.应注意到:相似的标号和字母在下面的附图中表示类似项,因此,一旦某一项在一个附图中被定义,则在随后的附图中不需要对其进行进一步定义和解释。

32.在本发明实施例的描述中,需要说明的是,若出现术语“上”、“下”、“水平”、“内”等指示的方位或位置关系为基于附图所示的方位或位置关系,或者是该发明产品使用时惯常摆放的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”等仅用于区分描述,而不能理解为指示或暗示相对重要性。

33.此外,若出现术语“水平”,并不表示要求部件绝对水平,而是可以稍微倾斜。如“水平”仅仅是指其方向相对“竖直”而言更加水平,并不是表示该结构一定要完全水平,而是可以稍微倾斜。

34.在本发明实施例的描述中,还需要说明的是,除非另有明确的规定和限定,若出现术语“设置”、“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

35.下面结合附图对本发明做进一步详细描述:

36.参见图1,本发明实施例公开了一种回收lagp固态电解质中锗、铝、锂的方法,具体包括以下步骤:

37.步骤1:由于废旧锂固态电解质表面通常残留有导电炭黑、活性物质、粘结剂等各种杂质,这些杂质对后续回收工艺影响较大,因此先将废旧lagp固态电解质超声清洗后转移至n

‑

甲基吡咯烷酮溶液浸泡除杂,去除废料中的pvdf粘结剂,再在煅烧炉中进行煅烧,,进一步挥发废料中残留的硫、多硫化锂、粘结剂等成分,得到去杂质的固态电解质废料。

38.步骤2:由于废旧固态电解质一般为陶瓷块体材料,实施浸出工艺时与浸出液的有效反应面积小,因此对去除杂质的含锗废料高能球磨,将得到的去杂质的固态电解质废料球磨,得到固态电解质粉末,球磨过程中添加表面活性剂,以提高球磨效率,减小粉末粒径,增大后续浸出工艺的有效反应面积,提高回收率,将球磨后的含锗废料先使用强酸浸出锂、铝、锗三种金属,由于单纯的硫酸、盐酸、硝酸等强酸对铝、锂的浸出效果较好,可达到95%

以上,但对锗的浸出效果不够理想,一般不超过90%。而含二羧酸、三羧酸的化合物可与锗形成稳定配合物,故在强酸浸出后,再利用柠檬酸溶液进一步选择性的浸出锗,锗浸出率可达到99%以上,最后得到含锗酸性溶液。

39.步骤3:由于锗与锂可溶于碱性溶液,而含锗废料中不存在铁元素等在碱性条件下易于沉淀的元素,因此向含锗酸性溶液加入碱性溶液,调节ph值至8以上,可以很好地沉淀分离氢氧化铝,溶液过滤后得到滤渣与含锗碱液。

40.步骤4:将滤渣煅烧后得到氧化铝,铝回收率可达到92%以上。

41.向所述含锗碱液中加入单宁酸沉淀锗,再对得到的锗依次进行氯化蒸馏、水解和还原,得到氧化锗或锗金属。

42.氯化蒸馏过程中得到的蒸馏余液富含锂离子,且其他金属元素含量极低,干扰小,调节蒸馏余液ph值至14,并加入碳酸钠,过滤后得到滤渣,滤渣干燥后得到碳酸锂原料,锂回收率不低于84%。

43.由于煅烧工艺会产生二氧化硫等大气污染物,因此在煅烧炉后端设置吸收床,吸收床的填料包括生石灰、石灰石和氧化镁的一种或几种;吸收床的主要作用是通过生石灰、石灰石等填料吸收高温烟气中的二氧化硫,有效防止煅烧过程中所产生的硫氧化物对大气环境造成的污染。

44.步骤1的lagp固态电解质废料中ge含量为1%

‑

70%;li含量为1%

‑

40%;al含量为3%

‑

50%;n

‑

甲基吡咯烷酮溶液浓度为30%~95%;煅烧温度为500

‑

800℃。步骤2中球磨包括乙醇、异丙醇、汽油或己烷;其中球:废料:介质比=4~8.5:2~3.5:1~2.5。固态电解质粉末的目数为100

‑

430目。步骤3中调节ph值所用的碱溶液包括氢氧化钠、氢氧化钾和氨水中的一种或几种,ph值调节至8

‑

11。步骤4的滤渣中al含量为10.0%

‑

34.6%;蒸馏余液中锂含量为5.0%

‑

16.3%;煅烧温度为120℃

‑

1200℃。其中锗回收率不低于98%,铝回收率不低于92%,锂回收率不低于85%。

45.步骤3中获取氢氧化铝的具体步骤:

46.氢氧化铝滤渣处理:将滤渣研磨至粉末状,用天平称取2g,加入适量蒸馏水,后缓慢滴注加入20mlhcl溶液,摇匀后加入40ml蒸馏水,后加热5min左右,冷却并过滤,滤渣及滤纸用蒸馏水反复洗涤,洗涤后的洗涤液均置入容量瓶中,洗涤次数约5~6次左右,最后加蒸馏水至刻度。

47.铝的测定:量取10ml样上述溶液,置入250ml锥形瓶中,加入25ml左右蒸馏水,摇匀后加入20ml左右0.02mol/ledta(乙二胺四乙酸)标准液,按顺序加入0.5ml左右0.2%二甲酚橙指示剂、氨水溶液、hcl溶液,试剂颜色由黄转紫红红再恢复黄色,再滴加1ml左右盐酸溶液,用酒精灯加热沸腾后持续加热5min左右,静置冷却后加入10ml20%六亚甲基四胺溶液及0.5ml的0.2%二甲酚橙指示剂,最后用0.02mol/l锌标准溶液反滴定,直至试液恢复紫红色为滴定终点,计录锌标准溶液体积,计算氢氧化铝含量。

48.具体方法参见以下实施例:

49.实施例1:

50.称取1.25kg含锗废料,其中锗含量20.1%,锂含量1.6%,铝含量5.2%,对含锗废料超声清洗20min,并于60℃条件下烘干12h。烘干后将其转移至nmp溶液浸泡30min,其中溶液质量浓度50%,再将其转移至马弗炉中于600℃条件下煅烧2小时,得到去杂质的含锗废

料,煅烧烟气通过吸收床,二氧化硫吸收率达到98.4%。

51.将所述去杂质的含锗废料以200r的转速高能球磨8h,球:废料:介质比=4:2:1,得到含锗粉末,粉末目数为150目~200目,将粉末转移至5mol/l的盐酸溶液中酸浸。酸浸后,向浸出液中加入1.2mol/l的柠檬酸溶液,得到含锗酸性溶液,其中锗含量为5.2g/l。

52.向所述含锗酸性溶液中加入氢氧化钠,(质量浓度为28%),调节ph至8.5,过滤沉淀,得到滤渣与含锗滤液,其中滤渣中铝含量为33.1%。

53.将滤渣在150℃条件下煅烧3h得到高纯γ型三氧化二铝,铝回收率达到94.5%,向含锗碱液中加入单宁酸沉淀锗,再根据常规氯化蒸馏、水解法得到高纯二氧化锗,锗回收率达到98.4%。调节蒸馏余液ph至14,其中锂含量为7.9%,向其中加入2mol/l碳酸钠,过滤得到的滤渣干燥获得碳酸锂原料,锂回收率达到86.5%。

54.实施例2:

55.称取1.54kg含锗废料,其中锗含量25.4%,锂含量1.3%,铝含量3.7%,对所述含锗废料超声清洗30min,并于60℃条件下烘干12h。烘干后将其转移至nmp溶液,此时溶液质量浓度55%,浸泡30min,再将其转移至马弗炉中于700℃条件下煅烧2h,得到去杂质的含锗废料,煅烧烟气通过吸收床,二氧化硫吸收率达到99.5%。

56.将所述去杂质的含锗废料以300r的转速高能球磨8h,球:废料:介质比=6:3:1.5,得到含锗粉末,粉末目数为200目~300目,将粉末转移至2.5mol/l的硫酸溶液中酸浸。酸浸后,向浸出液加入1.4mol/l的柠檬酸溶液,得到含锗酸性溶液,其中锗含量为6.8g/l。

57.向所述含锗酸性溶液中加入氢氧化钾(质量浓度为34%),调节ph至9.5,过滤沉淀,得到滤渣与含锗滤液,滤渣中铝含量为34.2%。

58.将滤渣在1000℃条件下煅烧3h得到高纯γ型三氧化二铝,铝回收率达到92.8%,向含锗碱液中加入单宁酸沉淀锗,再根据常规氯化蒸馏、水解法得到高纯二氧化锗,锗回收率达到99.1%。调节蒸馏余液,余液中锂含量为6.4%,ph至14,向其中加入2mol/l碳酸钠,过滤得到的滤渣干燥获得碳酸锂原料,锂回收率达到85.3%。

59.实施例3:

60.称取2.08kg含锗废料,其中锗含量27.7%,锂含量2.7%,铝含量8.7%,对所述含锗废料超声清洗30min,并于60℃条件下烘干12h。烘干后将其转移至nmp溶液,浸泡30min,此时溶液质量浓度60%,再将其转移至马弗炉中于750℃条件下煅烧2h,得到去杂质的含锗废料,煅烧烟气通过吸收床,二氧化硫吸收率达到98.9%。

61.将所述去杂质的含锗废料以400r的转速高能球磨8h,球:废料:介质比=8:2.5:1.5,得到含锗粉末,粉末目数为300目~400目,将粉末转移至5mol/l的盐酸中酸浸。酸浸后,将含锗粉末加入到1.7mol/l的柠檬酸溶液,并滴加2.0mol/l双氧水以浸出锗,得到含锗酸性溶液,其中锗含量为7.1g/l。

62.向所述含锗酸性溶液中加入氢氧化钠(质量浓度为40%),调节ph至10.5,过滤沉淀,得到滤渣与含锗滤液,滤渣中铝含量为33.2%。

63.将滤渣在180℃条件下煅烧3h得到高纯γ型三氧化二铝,铝回收率达到96.4%,向含锗碱液中加入单宁酸沉淀锗,再根据常规氯化蒸馏、水解法得到高纯二氧化锗,锗回收率达到99.5%。调节蒸馏余液,余液中锂含量为10.2%,ph至14,向其中加入2mol/l碳酸钠,过滤得到的滤渣干燥获得碳酸锂原料,锂回收率达到85.8%。

64.实施例4:

65.称取2.25kg含锗废料,其中锗含量26.5%,锂含量3.4%,铝含量6.7%,对所述含锗废料超声清洗40min,并于60℃条件下烘干12h。烘干后将其转移至nmp溶液,浸泡30min,此时溶液质量浓度65%,再将其转移至马弗炉中于800℃条件下煅烧2h,得到去杂质的含锗废料,煅烧烟气通过吸收床,二氧化硫吸收率达到98.7%。

66.将所述去杂质的含锗废料以350r的转速高能球磨8h,球:废料:介质比=6:2:1,得到含锗粉末,粉末目数为200目~300目,将粉末转移至5mol/l的盐酸溶液中酸浸。酸浸后,将含锗粉末加入到1.4mol/l的柠檬酸溶液,并滴加1.8mol/l双氧水以浸出锗,得到含锗酸性溶液,其中锗含量为6.8g/l。

67.向所述含锗酸性溶液中加入氢氧化钠(质量浓度为35%),调节ph至11,过滤沉淀,得到滤渣与含锗滤液,滤渣中铝含量为32.4%。

68.将滤渣在180℃条件下煅烧3h得到高纯γ型三氧化二铝,铝回收率达到95.2%,向含锗碱液中加入单宁酸沉淀锗,再根据常规氯化蒸馏、水解法得到高纯二氧化锗,锗回收率达到99.2%。调节蒸馏余液,余液中锂含量为12.8%,ph至14,向其中加入2mol/l碳酸钠,过滤得到的滤渣干燥获得碳酸锂原料,锂回收率达到86.2%。

69.实施例5:

70.称取2.52kg含锗废料,其中锗含量29.3%,锂含量1.4%,铝含量7.1%,对所述含锗废料超声清洗40min,并于60℃条件下烘干12h。烘干后将其转移至nmp溶液,浸泡30min,此时溶液质量浓度70%,再将其转移至马弗炉中于800℃条件下煅烧2h,得到去杂质的含锗废料,煅烧烟气通过吸收床,二氧化硫吸收率达到99.6%。

71.将所述去杂质的含锗废料以250r的转速高能球磨8h,球:废料:介质比=6.5:3:1,得到含锗粉末,粉末目数为250目~300目,将粉末转移至2.5mol/l的硫酸溶液中酸浸。酸浸后,将含锗粉末加入到1.5mol/l的柠檬酸溶液,并滴加2.0mol/l双氧水以浸出锗,得到含锗酸性溶液,其中锗含量为8.5g/l。

72.向所述含锗酸性溶液中加入氢氧化钠(质量浓度为43%),调节ph至10,过滤沉淀,得到滤渣与含锗滤液,其中铝含量为30.7%。

73.将滤渣在1100℃条件下煅烧3h得到高纯γ型三氧化二铝,铝回收率达到93.5%,向含锗碱液中加入单宁酸沉淀锗,再根据常规氯化蒸馏、水解法得到高纯二氧化锗,锗回收率达到99.3%。调节蒸馏余液,余液中锂含量为5.7%,ph至14,向其中加入2mol/l碳酸钠,过滤得到的滤渣干燥获得碳酸锂原料,锂回收率达到84.3%。

74.实施例6:

75.称取1.05kg含锗废料,其中锗含量18.2%,锂含量1.8%,铝含量6.2%,对含锗废料超声清洗30min,并于60℃条件下烘干12h。烘干后将其转移至nmp溶液浸泡30min,其中溶液质量浓度30%,再将其转移至马弗炉中于500℃条件下煅烧2小时,得到去杂质的含锗废料,煅烧烟气通过吸收床,二氧化硫吸收率达到98.。9%。

76.将所述去杂质的含锗废料以200r的转速高能球磨8h,球:废料:介质比=4.2:2.5:1.5,得到含锗粉末,粉末目数为100目~150目,将粉末转移至3mol/l的盐酸溶液中酸浸。酸浸后,向浸出液中加入1.2mol/l的柠檬酸溶液,得到含锗酸性溶液,其中锗含量为4.9g/l。

77.向所述含锗酸性溶液中加入氢氧化钠,(质量浓度为26%),调节ph至8.5,过滤沉

淀,得到滤渣与含锗滤液,其中滤渣中铝含量为32.3%。

78.将滤渣在200℃条件下煅烧3h得到高纯γ型三氧化二铝,铝回收率达到95.6%,向含锗碱液中加入单宁酸沉淀锗,再根据常规氯化蒸馏、水解法得到高纯二氧化锗,锗回收率达到98.5%。调节蒸馏余液ph至14,其中锂含量为5.8%,向其中加入2mol/l碳酸钠,过滤得到的滤渣干燥获得碳酸锂原料,锂回收率达到86.3%。

79.实施例7

80.称取2.2kg含锗废料,其中锗含量26.2%,锂含量2.2%,铝含量6.2%,对含锗废料超声清洗30min,并于60℃条件下烘干12h。烘干后将其转移至nmp溶液浸泡30min,其中溶液质量浓度58%,再将其转移至马弗炉中于725℃条件下煅烧2小时,得到去杂质的含锗废料,煅烧烟气通过吸收床,二氧化硫吸收率达到99.2%。

81.将所述去杂质的含锗废料以350r的转速高能球磨8h,球:废料:介质比=7:2.8:1.8,得到含锗粉末,粉末目数为250目~320目,将粉末转移至3mol/l的盐酸溶液中酸浸。酸浸后,向浸出液中加入1.5mol/l的柠檬酸溶液,得到含锗酸性溶液,其中锗含量为7.3g/l。

82.向所述含锗酸性溶液中加入氢氧化钠,(质量浓度为36%),调节ph至10,过滤沉淀,得到滤渣与含锗滤液,其中滤渣中铝含量为33.1%。

83.将滤渣在800℃条件下煅烧3h得到高纯γ型三氧化二铝,铝回收率达到95.8%,向含锗碱液中加入单宁酸沉淀锗,再根据常规氯化蒸馏、水解法得到高纯二氧化锗,锗回收率达到99.3%。调节蒸馏余液ph至14,其中锂含量为7.8%,向其中加入2mol/l碳酸钠,过滤得到的滤渣干燥获得碳酸锂原料,锂回收率达到85.2%。

84.实施例8:

85.称取2.35kg含锗废料,其中锗含量27.8%,锂含量1.8%,铝含量6.9%,对含锗废料超声清洗20min,并于60℃条件下烘干12h。烘干后将其转移至nmp溶液浸泡30min,其中溶液质量浓度68%,再将其转移至马弗炉中于785℃条件下煅烧2小时,得到去杂质的含锗废料,煅烧烟气通过吸收床,二氧化硫吸收率达到99.5%。

86.将所述去杂质的含锗废料以380r的转速高能球磨8h,球:废料:介质比=6.2:2.5:1.5,得到含锗粉末,粉末目数为180目~235目,将粉末转移至4mol/l的盐酸溶液中酸浸。酸浸后,向浸出液中加入1.45mol/l的柠檬酸溶液,得到含锗酸性溶液,其中锗含量为7.2g/l。

87.向所述含锗酸性溶液中加入氢氧化钠,(质量浓度为36%),调节ph至10,过滤沉淀,得到滤渣与含锗滤液,其中滤渣中铝含量为31.8%。

88.将滤渣在650℃条件下煅烧3h得到高纯γ型三氧化二铝,铝回收率达到94.7%,向含锗碱液中加入单宁酸沉淀锗,再根据常规氯化蒸馏、水解法得到高纯二氧化锗,锗回收率达到99.1%。调节蒸馏余液ph至14,其中锂含量为10.5%,向其中加入2mol/l碳酸钠,过滤得到的滤渣干燥获得碳酸锂原料,锂回收率达到87.4%。

89.实施例9:

90.称取2.78kg含锗废料,其中锗含量30.5%,锂含量3.2%,铝含量8.2%,对含锗废料超声清洗50min,并于60℃条件下烘干12h。烘干后将其转移至nmp溶液浸泡30min,其中溶液质量浓度72%,再将其转移至马弗炉中于765℃条件下煅烧2小时,得到去杂质的含锗废料,煅烧烟气通过吸收床,二氧化硫吸收率达到99.3%。

91.将所述去杂质的含锗废料以420r的转速高能球磨8h,球:废料:介质比=7.8:3.1:

2,得到含锗粉末,粉末目数为300目~375目,将粉末转移至5mol/l的盐酸溶液中酸浸。酸浸后,向浸出液中加入1.8mol/l的柠檬酸溶液,得到含锗酸性溶液,其中锗含量为8.5g/l。

92.向所述含锗酸性溶液中加入氢氧化钠,(质量浓度为38%),调节ph至11,过滤沉淀,得到滤渣与含锗滤液,其中滤渣中铝含量为34.2%。

93.将滤渣在725℃条件下煅烧3h得到高纯γ型三氧化二铝,铝回收率达到96.7%,向含锗碱液中加入单宁酸沉淀锗,再根据常规氯化蒸馏、水解法得到高纯二氧化锗,锗回收率达到99.2%。调节蒸馏余液ph至14,其中锂含量为13.8%,向其中加入4mol/l碳酸钠,过滤得到的滤渣干燥获得碳酸锂原料,锂回收率达到89.4%。

94.实施例10:

95.称取3.2kg含锗废料,其中锗含量45.8%,锂含量5.7%,铝含量10.2%,对含锗废料超声清洗50min,并于60℃条件下烘干12h。烘干后将其转移至nmp溶液浸泡30min,其中溶液质量浓度90%,再将其转移至马弗炉中于780℃条件下煅烧2小时,得到去杂质的含锗废料,煅烧烟气通过吸收床,二氧化硫吸收率达到99.5%。

96.将所述去杂质的含锗废料以500r的转速高能球磨8h,球:废料:介质比=8.5:3.3:2.5,得到含锗粉末,粉末目数为380目~430目,将粉末转移至5mol/l的盐酸溶液中酸浸。酸浸后,向浸出液中加入2.5mol/l的柠檬酸溶液,得到含锗酸性溶液,其中锗含量为9.6g/l。

97.向所述含锗酸性溶液中加入氢氧化钠,(质量浓度为38%),调节ph至11,过滤沉淀,得到滤渣与含锗滤液,其中滤渣中铝含量为34.6%。

98.将滤渣在560℃条件下煅烧3h得到高纯γ型三氧化二铝,铝回收率达到97.7%,向含锗碱液中加入单宁酸沉淀锗,再根据常规氯化蒸馏、水解法得到高纯二氧化锗,锗回收率达到99.8%。调节蒸馏余液ph至14,其中锂含量为16.3%,向其中加入5mol/l碳酸钠,过滤得到的滤渣干燥获得碳酸锂原料,锂回收率达到85.6%。

99.实验结果表明,本发明提供的回收方法可以有效回收lagp固态电解质中的锗、铝、锂这三种金属元素,锗的回收率不低于98%,铝与锂的回收率不低于92%。因此,本方法能够很好的实现废旧lagp固态电解质的回收与再利用。

100.以上仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。