1.本技术涉及电池测试领域,特别是涉及一种参比电极植入方法及三电极电池。

背景技术:

2.参比电极是电池实际运行过程中,获取内部运行状态、健康状态的有效工具。参比电极一般采用在电池中具有稳定电位的材料来制作。常用的参比电极材料包括:金属锂、磷酸铁锂、钛酸锂等材料。将这些材料调整至稳态电位后焊接到导电的极耳上,形成参比电极并植入到电池中。通过测量电池运行过程中正负极相对于参比电极的电位,从而获取单个电极的电位与阻抗信息。

3.模具电池为参比电极预留了专门的安装位置。由于模具电池中电解液含量丰富、工作电极和对电极之间的空间距离较大,因而安装的参比电极能够有效实现对模具电池中的极片电压和阻抗特性测量。

4.参比电极植入到待植入电池中的面临着诸多挑战。首先待植入电池中的电解液含量较少,除卷芯中浸润的电解液外几乎没有多余电解液;另外待植入电池中正负极之间的空间距离较小,正负极极片的距离典型为20微米,小于大部分参比电极的厚度。

5.已有的参比电极植入待植入电池方法包括参比电极内置和参比电极外置。参比电极内置方法将参比电极放置于卷芯内部正负极之间,可以得到可重复性良好的电极电位数据。然而内置参比电极会造成电池卷芯的变形,造成卷芯充放电过程中的局部缺陷,参比电极在大倍率或长时间使用时的电压测量精度下降,并且局部缺陷会给电池的实际使用过程带来安全风险。参比电极外置的方法将参比电极放在卷芯侧面或外围,该方法避免了参比电极对电池充放电过程中的自身内部电位影响。然而外置参比电极很容易浸润不良,形成电压误差。即使通过添加额外电解液解决参比电极的浸润问题,外置参比电极测量点与目标测量位置仍有过长的传导距离,导致测量电位对目标测量电位跟踪能力差,给测量结果带来了很大的误差。

技术实现要素:

6.基于此,本技术提供一种参比电极植入方法及三电极电池,以确保植入的参比电极能够准确测量电极电位。

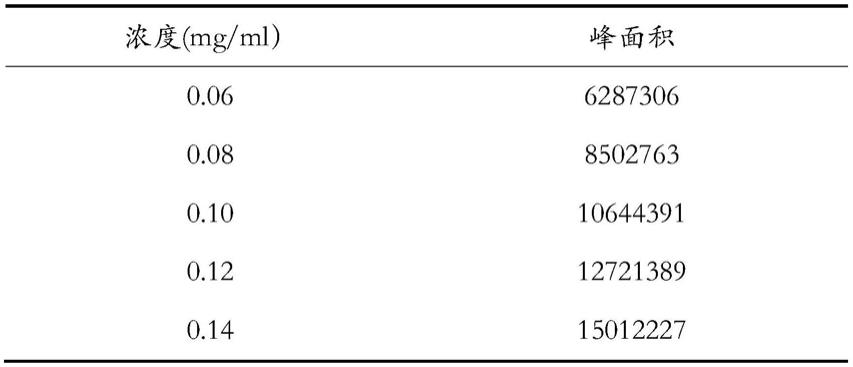

7.一种参比电极植入方法,包括:

8.提供待植入电池,所述待植入电池包括壳体和设置于所述壳体内的卷芯结构,所述卷芯结构至少包括一层电极片;

9.对所述卷芯结构中靠近所述壳体的电极片进行打孔,以形成通孔结构;

10.制备参比电极,所述参比电极包括微孔暴露区域;

11.将所述参比电极固定置于所述卷芯结构外侧,其中,所述微孔暴露区域覆盖所述通孔结构,以完成所述参比电极的植入。

12.在其中一个实施例中,所述卷芯结构包括多层电极片,所述形成通孔结构的步骤

之后还包括:

13.对所述卷芯结构中的微孔相邻层极片上的微孔对应区域进行第一阻隔处理,所述微孔相邻层极片为与被打孔的所述电极片相邻的电极片,所述微孔对应区域为所述微孔相邻层极片面向所述通孔结构的一面中正对所述通孔结构的区域。

14.在其中一个实施例中,所述对所述卷芯结构中的微孔相邻层极片上的微孔对应区域进行第一阻隔处理的步骤包括:

15.将第一阻隔物覆盖于所述微孔对应区域。

16.在其中一个实施例中,所述通孔结构的特征尺寸小于2cm。

17.在其中一个实施例中,所述对所述卷芯结构中靠近所述壳体的电极片进行打孔的步骤之前包括:

18.在惰性环境下,对所述待植入电池进行外壳拆解。

19.在其中一个实施例中,所述制备参比电极的步骤包括:

20.提供参比电极基底;

21.将所述参比电极基底在电解液中进行浸泡;

22.对浸泡后的所述参比电极基底上除所述微孔暴露区域之外的其他区域进行第二阻隔处理。

23.在其中一个实施例中,所述参比电极基底的形状为扁平状。

24.在其中一个实施例中,所述对浸泡后的所述参比电极基底上除所述微孔暴露区域之外的其他区域进行第二阻隔处理的步骤包括:

25.将第二阻隔物覆盖于所述参比电极基底上除所述微孔暴露区域之外的其他区域。

26.在其中一个实施例中,所述将所述参比电极固定置于所述卷芯结构外侧,其中,所述微孔暴露区域覆盖所述通孔结构,以完成所述参比电极的植入的步骤之后包括:

27.对完成所述参比电极植入的所述卷芯结构进行壳体封装。

28.一种三电极电池,利用上述实施例中任一项所述的参比电极植入方法得到所述三电极电池。

29.上述参比电极植入方法,包括提供待植入电池。所述待植入电池包括壳体和设置于所述壳体内的卷芯结构。所述卷芯结构至少包括一层电极片。对所述卷芯结构中靠近所述壳体的电极片进行打孔,以形成通孔结构。制备参比电极。所述参比电极包括微孔暴露区域。将所述参比电极固定置于所述卷芯结构外侧,其中,所述微孔暴露区域覆盖所述通孔结构,以完成所述参比电极的植入。本技术提供的参比电极植入方法通过在最外层的所述电极片上打孔,在所述卷芯结构外部形成了与所述卷芯结构内部电解液电位相同的区域,将所述参比电极放置于所述卷芯结构外部区域即可实现对卷芯内部状态的精确测量。

附图说明

30.为了更清楚地说明本技术实施例或传统技术中的技术方案,下面将对实施例或传统技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

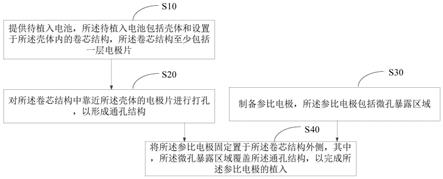

31.图1为本技术一个实施例提供的参比电极植入方法流程图;

32.图2为本技术另一个实施例提供的参比电极植入方法流程图;

33.图3为本技术一个实施例提供的打孔实施方式示意图;

34.图4为本技术一个实施例提供的对参比电极的处理方式示意图;

35.图5为本技术一个实施例提供的参比电极与待植入电池的组装方式示意图;

36.图6为本技术提供的待植入电池植入参比电极的方法的一个实施例的测量结果图;

37.图7为本技术提供的待植入电池植入参比电极的方法的另一个实施例的测量结果图。

具体实施方式

38.为使本技术的上述目的、特征和优点能够更加明显易懂,下面结合附图对本技术的具体实施方式做详细的说明。在下面的描述中阐述了很多具体细节以便于充分理解本技术。但是本技术能够以很多不同于在此描述的其它方式来实施,本领域技术人员可以在不违背本技术内涵的情况下做类似改进,因此本技术不受下面公开的具体实施的限制。

39.可以理解,本技术所使用的术语“第一”、“第二”等可在本文中用于描述各种元件,但这些元件不受这些术语限制。这些术语仅用于将第一元件与另一个元件区分。举例来说,在不脱离本技术的范围的情况下,可以将第一获取模块称为第二获取模块,且类似地,可将第二获取模块称为第一获取模块。第一获取模块和第二获取模块两者都是获取模块,但其不是同一个获取模块。

40.需要说明的是,当元件被称为“设置于”另一个元件,它可以直接在另一个元件上或者也可以存在居中的元件。当一个元件被认为是“连接”另一个元件,它可以是直接连接到另一个元件或者可能同时存在居中元件。

41.除非另有定义,本文所使用的所有的技术和科学术语与属于本技术的技术领域的技术人员通常理解的含义相同。本文中在本技术的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本技术。本文所使用的术语“及/或”包括一个或多个相关的所列项目的任意的和所有的组合。

42.请参见图1,本技术提供一种参比电极植入方法。所述参比电极植入方法包括:

43.s10,提供待植入电池,所述待植入电池包括壳体和设置于所述壳体内的卷芯结构,所述卷芯结构至少包括一层电极片。

44.步骤s10中,所述待植入电池的种类不做具体限定。在一个可选的实施例中,所述待植入电池为成熟的商用电池。所述待植入电池也可以为在实验阶段具有商用电池卷芯结构的原型电池。

45.所述待植入电池的壳体的结构和形状不做具体限定。在一个可选的实施例中,所述待植入电池的壳体为软包外壳、方形硬壳或者圆柱形硬壳。所述卷芯结构包括叠片结构或者卷绕结构。所述卷芯结构内还可以包括隔膜以及电解液。

46.s20,对所述卷芯结构中靠近所述壳体的电极片进行打孔,以形成通孔结构。

47.步骤s20中,为了在与所述壳体最近的一层卷芯最外层极片上打孔,可以先将所述壳体进行拆解。拆解过程需要在惰性环境中进行。通过打孔设备在所述卷芯最外层极片上打通孔。所述卷芯最外层极片上打通孔后,所述卷芯结构外的电解液与所述卷芯结构内部

的电解液相互贯通,从而使该通孔结构内外的电解液电位基本相同。所述的打孔设备可以是打孔器,也可以是其他具有给极片打孔功能的设备。极片上的通孔为尺寸较小的孔,其特征尺寸小于2cm。所述极片上的通孔结构的形状不做具体限定。可选地,所述通孔结构为直径1mm

‑

2mm的圆孔。

48.s30,制备参比电极,所述参比电极包括微孔暴露区域。

49.步骤s30中,所述参比电极的材料可以是锂片、磷酸铁锂极片或钛酸锂极片。其中,当所述参比电极的材料为磷酸铁锂极片或钛酸锂极片时,应当预先调整至其电压平台。所述的参比电极的形状可以为扁平形状,其平面特征尺寸不小于所述通孔结构的特征尺寸。所述微孔暴露区域中的活性材料暴露在外界电解液中。所述微孔暴露区域的形状与所述通孔结构的形状可以相同。所述微孔暴露区域的特征尺寸与所述通孔结构的特征尺寸相同或略小。

50.s40,将所述参比电极固定置于所述卷芯结构外侧,其中,所述微孔暴露区域覆盖所述通孔结构,以完成所述参比电极的植入。

51.步骤s40中,将所述参比电极固定置于所述卷芯结构外侧,避免了所述参比电极植入造成的电池卷芯变形,从而减小了参比电池植入对电池固有电化学特性的影响,消除了潜在的安全风险。

52.所述微孔暴露区域覆盖所述通孔结构,确保了所述微孔暴露区域与所述通孔结构紧密贴合且是对齐的,实现了所述参比电极接触的电解液与所述卷芯最外层极片上通孔的电解液具有相同的电位,从而确保了所述参比电极接触的电解液与卷芯内部的电解液具有相同的电位。

53.确定好所述参比电极位置后,对所述参比电极进行固定。固定方法包括使用胶带将参比电极与卷芯粘接,或其他实现位置固定的方式。固定的过程中需要注意避免所述参比电极与电池极片的固相电接触,即避免所述参比电极与电池极片的短路。

54.固定好所述参比电极后,对已安装所述参比电极的所述卷芯结构进行壳体封装。封装过程中应至少引出电池的正极集流体、负极集流体和参比电极集流体。上述固定封装实现了所述参比电极测量点的电解液电位与所述卷芯结构内部的电解液电位相同。

55.上述参比电极植入方法,包括提供待植入电池。所述待植入电池包括壳体和设置于所述壳体内的卷芯结构。所述卷芯结构至少包括一层电极片。对所述卷芯结构中靠近所述壳体的电极片进行打孔,以形成通孔结构。制备参比电极。所述参比电极包括微孔暴露区域。将所述参比电极固定置于所述卷芯结构外侧,其中,所述微孔暴露区域覆盖所述通孔结构,以完成所述参比电极的植入。本技术提供的参比电极植入方法通过在最外层的所述电极片上打孔,在所述卷芯结构外部形成了与所述卷芯结构内部电解液电位相同的区域,将所述参比电极放置于所述卷芯结构外部区域即可实现对卷芯内部状态的精确测量。

56.在其中一个实施例中,所述卷芯结构包括多层电极片,所述形成通孔结构的步骤之后还包括:

57.对所述卷芯结构中的微孔相邻层极片上的微孔对应区域进行第一阻隔处理。所述微孔相邻层极片为与被打孔的所述电极片相邻的电极片。所述微孔对应区域为所述微孔相邻层极片面向所述通孔结构的一面中正对所述通孔结构的区域。在其中一个可选的实施例中,所述对所述卷芯结构中的微孔相邻层极片上的微孔对应区域进行第一阻隔处理的方法

包括,将第一阻隔物覆盖于所述微孔对应区域。所述第一阻隔物可以为胶带。即在所述微孔对应区域上贴上胶带,使所述微孔对应区域内的活性材料中的电解液和外界电解液隔绝。所述对所述卷芯结构中的微孔相邻层极片上的微孔对应区域进行第一阻隔处理的方法还包括,将所述微孔对应区域的活性材料进行机械移除或化学移除,使活性材料脱离极片。上述步骤使得电池卷芯结构外正对所述通孔结构的电解液与所述卷芯结构内部电解液联通,从而在卷芯外形成了具有与卷芯内电解液电位相同的局部区域。

58.在其中一个实施例中,所述制备参比电极的方法包括,提供参比电极基底。将所述参比电极基底在电解液中进行浸泡。对浸泡后的所述参比电极基底上除所述微孔暴露区域之外的其他区域进行第二阻隔处理。

59.可以理解的是,用于浸泡所述参比电极基底的电解液应该与所述待植入电池中的电解液相兼容。所述对浸泡后的所述参比电极基底上除所述微孔暴露区域之外的其他区域进行第二阻隔处理的方法包括,将第二阻隔物覆盖于所述参比电极基底上除所述微孔暴露区域之外的其他区域。所述第二阻隔物可以为胶带。即在除所述微孔暴露区域之外的其他区域上贴上胶带,使贴上胶带的区域内的活性材料中的电解液和外界电解液隔绝。

60.上述实施例中,通过在所述参比电极的大部分区域进行阻隔处理,实现了所述参比电极总体尺寸大于其与电解液接触区域的尺寸,实现了参比电极与电解液接触被限制在所述微孔暴露区域,实现了所述参比电极的精度达到微参比电极的精度。同时由于所述参比电极本身带有的总活性材料的量高于暴露在电解液中的活性材料的量,从而实现了所述参比电极的寿命达到大参比电极的寿命。上述方法解决了所述参比电极植入过程中内部空间不足、测量点与目标测量点距离较远的问题,有效实现了参比电极对电极电位的精确、长寿命测量。

61.请参见图2

‑

图5,在一个实施例中,本技术提供一种参比电极植入方法。所述参比电极植入方法包括对待植入电池的处理方法a1

‑

a3、对参比电极的处理方法b1

‑

b3、参比电极与待植入电池的组装方法c1

‑

c2。该方法解决了参比电极植入过程中内部空间不足、测量点与目标测量点距离较远的问题,有效实现了参比电极对电极电位的精确、长寿命测量。

62.所述的对待植入电池的处理方法包括:a1、对商用软包电池进行铝塑膜拆解,拆解在惰性环境中进行,拆解获取了具有叠片结构的电池卷芯。a2、电池的卷芯中选择距离铝塑膜最近的一层负极极片称为卷芯最外层极片。通过打孔器在卷芯最外层极片上打直径1.5mm的圆通孔。该通孔使卷芯外的电解液与卷芯内的电解液相互贯通,从而使该通孔内外的电解液电位基本相同。a3、将a2中确定的卷芯最外层极片的相邻极片称为微孔相邻层极片。将微孔相邻层极片朝向微孔一侧中正对该微孔的区域确定为相邻层微孔对应区域。对相邻层微孔对应区域内的活性材料贴上胶带,使其活性材料中的浸润电解液和外界电解液隔绝。通过a1

‑

a3对待植入电池的处理方法,使得电池卷芯外与1.5mm通孔对应的区域内的电解液与卷芯内电解液电位相同。

63.所述的对参比电极的处理方法包括:b1、制作磷酸铁锂参比电极,其中磷酸铁锂材料被调整至50%soc的电压平台。所述参比电极的形状应该为4mm*5mm的长方形,该参比电极被焊接在铝极耳上。b2、参比电极在电解液中充分浸泡12h。b3、制作带有1.5mm圆通孔的胶带,将所述胶带粘接到参比电极上,使参比电极活性材料大部分区域外界电解液隔绝,仅保留直径1.5mm圆形区域的活性材料可以暴露在外界电解液中。通过b1

‑

b3对参比电极的处

理方法,将参比电极与电解液接触限制在1.5mm的微孔区域,实现了参比电极的测量区域只有1.5mm微孔大小,具有较高的测量精度;同时由于参比电极本身带有的总活性材料面积为4mm*5mm的区域,参比电极的寿命得到了延长。

64.所述的参比电极与待植入电池的组装方法包括:c1、将b3中获取的参比电极置于a3中获取的电池卷芯外,且参比电极位置紧邻带有通孔的电池负极极片;将参比电极上直径1.5mm的暴露微孔区域面向a2中的直径1.5mm通孔且贴紧对齐,实现参比电极接触的电解液与卷芯内部的电解液具有相同的电位。确定好参比电极位置后使用胶带对参比电极进行固定。固定的过程中需要注意参比电极避免与电池极片的直接固相接触造成的短路。c2、将已安装参比电极的卷芯进行铝塑膜封装,封装过程中引出电池的正极集流体、负极集流体和参比电极集流体。通过c1

‑

c2对参比电极和待植入电池的组装方法,实现了参比电极测量点的电解液电位与电池卷芯内部的电解液电位相同。

65.上述参比电极植入方法,包括提供待植入电池。所述待植入电池包括壳体和设置于所述壳体内的卷芯结构。所述卷芯结构至少包括一层电极片。对所述卷芯结构中靠近所述壳体的电极片进行打孔,以形成通孔结构。制备参比电极。所述参比电极包括微孔暴露区域。将所述参比电极固定置于所述卷芯结构外侧,其中,所述微孔暴露区域覆盖所述通孔结构,以完成所述参比电极的植入。本技术提供的参比电极植入方法通过在最外层的所述电极片上打孔,在所述卷芯结构外部形成了与所述卷芯结构内部电解液电位相同的区域,将所述参比电极放置于所述卷芯结构外部区域即可实现对卷芯内部状态的精确测量。

66.本实施案例对电池负极电位的测量结果如图6和图7所示。电池进行了1.2c充电和0.33c放电。循环1展示了参比电极植入后第1天循环测量的结果,循环2展示了参比电极植入后第31天循环测量的结果。可以发现,参比电极精确测量到了充放电过程中负极的极化行为,且在一个月后仍然保持很高的可重复性。证实了本技术提供了一种能够精确、长寿命测量电极电位的参比电极植入方法。

67.本技术提供一种三电极电池,利用上述实施例中任一项所述的参比电极植入方法得到所述三电极电池。

68.所述参比电极植入方法包括:

69.s10,提供待植入电池,所述待植入电池包括壳体和设置于所述壳体内的卷芯结构,所述卷芯结构至少包括一层电极片。

70.步骤s10中,所述待植入电池的种类不做具体限定。在一个可选的实施例中,所述待植入电池为成熟的商用电池。所述待植入电池也可以为在实验阶段具有商用电池卷芯结构的原型电池。

71.所述待植入电池的壳体的结构和形状不做具体限定。在一个可选的实施例中,所述待植入电池的壳体为软包外壳、方形硬壳或者圆柱形硬壳。所述卷芯结构包括叠片结构或者卷绕结构。所述卷芯结构内还可以包括隔膜以及电解液。

72.s20,对所述卷芯结构中靠近所述壳体的电极片进行打孔,以形成通孔结构。

73.步骤s20中,为了在与所述壳体最近的一层卷芯最外层极片上打孔,可以先将所述壳体进行拆解。拆解过程需要在惰性环境中进行。通过打孔设备在所述卷芯最外层极片上打通孔。所述卷芯最外层极片上打通孔后,所述卷芯结构外的电解液与所述卷芯结构内部的电解液相互贯通,从而使该通孔结构内外的电解液电位基本相同。所述的打孔设备可以

是打孔器,也可以是其他具有给极片打孔功能的设备。极片上的通孔为尺寸较小的孔,其特征尺寸小于2cm。所述极片上的通孔结构的形状不做具体限定。可选地,所述通孔结构为直径1mm

‑

2mm的圆孔。

74.s30,制备参比电极,所述参比电极包括微孔暴露区域。

75.步骤s30中,所述参比电极的材料可以是锂片、磷酸铁锂极片或钛酸锂极片。其中,当所述参比电极的材料为磷酸铁锂极片或钛酸锂极片时,应当预先调整至其电压平台。所述的参比电极的形状可以为扁平形状,其平面特征尺寸不小于所述通孔结构的特征尺寸。所述微孔暴露区域中的活性材料暴露在外界电解液中。所述微孔暴露区域的形状与所述通孔结构的形状可以相同。所述微孔暴露区域的特征尺寸与所述通孔结构的特征尺寸相同或略小。

76.s40,将所述参比电极固定置于所述卷芯结构外侧,其中,所述微孔暴露区域覆盖所述通孔结构,以完成所述参比电极的植入。

77.步骤s40中,将所述参比电极固定置于所述卷芯结构外侧,避免了所述参比电极植入造成的电池卷芯变形,从而减小了参比电池植入对电池固有电化学特性的影响,消除了潜在的安全风险。

78.所述微孔暴露区域覆盖所述通孔结构,确保了所述微孔暴露区域与所述通孔结构紧密贴合且是对齐的,实现了所述参比电极接触的电解液与所述卷芯最外层极片上通孔的电解液具有相同的电位,从而确保了所述参比电极接触的电解液与卷芯内部的电解液具有相同的电位。

79.确定好所述参比电极位置后,对所述参比电极进行固定。固定方法包括使用胶带将参比电极与卷芯粘接,或其他实现位置固定的方式。固定的过程中需要注意避免所述参比电极与电池极片的固相电接触,即避免所述参比电极与电池极片的短路。

80.固定好所述参比电极后,对已安装所述参比电极的所述卷芯结构进行壳体封装。封装过程中应至少引出电池的正极集流体、负极集流体和参比电极集流体。上述固定封装实现了所述参比电极测量点的电解液电位与所述卷芯结构内部的电解液电位相同。

81.上述参比电极植入方法,包括提供待植入电池。所述待植入电池包括壳体和设置于所述壳体内的卷芯结构。所述卷芯结构至少包括一层电极片。对所述卷芯结构中靠近所述壳体的电极片进行打孔,以形成通孔结构。制备参比电极。所述参比电极包括微孔暴露区域。将所述参比电极固定置于所述卷芯结构外侧,其中,所述微孔暴露区域覆盖所述通孔结构,以完成所述参比电极的植入。本技术提供的参比电极植入方法通过在最外层的所述电极片上打孔,在所述卷芯结构外部形成了与所述卷芯结构内部电解液电位相同的区域,将所述参比电极放置于所述卷芯结构外部区域即可实现对卷芯内部状态的精确测量。

82.在其中一个实施例中,所述卷芯结构包括多层电极片,所述形成通孔结构的步骤之后还包括:

83.对所述卷芯结构中的微孔相邻层极片上的微孔对应区域进行第一阻隔处理。所述微孔相邻层极片为与被打孔的所述电极片相邻的电极片。所述微孔对应区域为所述微孔相邻层极片面向所述通孔结构的一面中正对所述通孔结构的区域。在其中一个可选的实施例中,所述对所述卷芯结构中的微孔相邻层极片上的微孔对应区域进行第一阻隔处理的方法包括,将第一阻隔物覆盖于所述微孔对应区域。所述第一阻隔物可以为胶带。即在所述微孔

对应区域上贴上胶带,使所述微孔对应区域内的活性材料中的电解液和外界电解液隔绝。所述对所述卷芯结构中的微孔相邻层极片上的微孔对应区域进行第一阻隔处理的方法还包括,将所述微孔对应区域的活性材料进行机械移除或化学移除,使活性材料脱离极片。上述步骤使得电池卷芯结构外正对所述通孔结构的电解液与所述卷芯结构内部电解液联通,从而在卷芯外形成了具有与卷芯内电解液电位相同的局部区域。

84.在其中一个实施例中,所述制备参比电极的方法包括,提供参比电极基底。将所述参比电极基底在电解液中进行浸泡。对浸泡后的所述参比电极基底上除所述微孔暴露区域之外的其他区域进行第二阻隔处理。

85.可以理解的是,用于浸泡所述参比电极基底的电解液应该与所述待植入电池中的电解液相兼容。所述对浸泡后的所述参比电极基底上除所述微孔暴露区域之外的其他区域进行第二阻隔处理的方法包括,将第二阻隔物覆盖于所述参比电极基底上除所述微孔暴露区域之外的其他区域。所述第二阻隔物可以为胶带。即在除所述微孔暴露区域之外的其他区域上贴上胶带,使贴上胶带的区域内的活性材料中的电解液和外界电解液隔绝。

86.上述实施例中,通过在所述参比电极的大部分区域进行阻隔处理,实现了所述参比电极总体尺寸大于其与电解液接触区域的尺寸,实现了参比电极与电解液接触被限制在所述微孔暴露区域,实现了所述参比电极的精度达到微参比电极的精度。同时由于所述参比电极本身带有的总活性材料的量高于暴露在电解液中的活性材料的量,从而实现了所述参比电极的寿命达到大参比电极的寿命。上述方法解决了所述参比电极植入过程中内部空间不足、测量点与目标测量点距离较远的问题,有效实现了参比电极对电极电位的精确、长寿命测量。

87.以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

88.以上所述实施例仅表达了本技术的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对申请专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本技术构思的前提下,还可以做出若干变形和改进,这些都属于本技术的保护范围。因此,本技术专利的保护范围应以所附权利要求为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。