1.本发明属于鸭绒加工技术领域,具体涉及一种鸭绒加工祛味处理方法。

背景技术:

2.鸭绒是鸭绒制品中鸭绒的主要来源之一,由于鸭子是杂食动物,所以鸭子本身自带腥味,毛孔中也会渗透这种腥味,导致鸭的羽毛也具有腥味。在鸭绒加工过程中,因鸭绒的化学组成是一种蛋白质,并伴有动物脂防,虽经反复脱脂、清洗,仍不能完全消除杂质及细菌。因此在闷热、潮湿的条件下,鸭绒制品容易生菌、长霉、发出异味。目前能解决这些问题的方法有以下二种:一种方法是:将鸭绒脱脂、清洗,烘干后,用高温蒸汽或环氧乙烷或是紫外灯进行消毒。但是这种消毒处理时间长且时效性有限,只能维持很短的一段时间。另一种方法是:在鸭绒清洗烘干后,加入某些化学药剂,例如pcp,但化学药剂的安全性和环保性始终是难以解决的问题。因此,提出一种鸭绒加工祛味处理方法。

技术实现要素:

3.本发明的目的就在于为了解决上述问题而提供一种设计合理的一种鸭绒加工祛味处理方法。

4.本发明通过以下技术方案来实现上述目的:

5.本发明提供了一种鸭绒加工祛味处理方法,包括以下步骤:

6.(1)预处理:将鸭绒洗去表面的灰尘或者附着物杂质,晾干后备用;

7.(2)双重脱脂:将清洗晾干后的鸭绒置于温热的碱水中浸泡进行第一重脱脂,然后排出碱水,用温水对鸭绒进行浸泡后再向温水中加入复合酶进行酶洗进行第二重脱脂;

8.(3)灭菌处理:将经过所述步骤(2)的鸭绒脱水晾干后喷洒光敏剂后进行紫外灭菌,处理时间为5

‑

10min;

9.(4)烘干储存:将灭菌后的鸭绒经过再次浸泡去除步骤(2)、(3)中残余物质,经过脱水烘干送入绒仓中进行储存。

10.作为本发明的进一步改进,所述步骤(2)第一重脱脂中所述温热的碱水具体为温度为40

‑

50℃且氢氧化钠的浓度为10%

‑

12%的碱水,浸泡时间为10

‑

20min。

11.作为本发明的进一步改进,所述步骤(2)第二重脱脂中复合酶和温水的体积比为1:100,复合酶包括质量比1:4的蛋白酶和脂肪酶,酶洗时间为10

‑

15min。

12.作为本发明的进一步改进,所述步骤(3)中的光敏剂为香豆素,喷洒和紫外灭菌操作同时通入洁净风。

13.作为本发明的进一步改进,所述步骤(4)中再次浸泡的具体过程为:将灭菌后的鸭绒脱水后浸泡在加入果酸和载银抗菌剂的水溶液中。

14.作为本发明的进一步改进,所述水溶液中果酸浓度为20%

‑

40%,载银抗菌剂的使用量与水溶液体积比为1:(100

‑

300),浸泡时间为20

‑

30min。

15.作为本发明的进一步改进,所述步骤(4)中烘干步骤具体为:将鸭绒投入蒸汽式烘

干机,采用天然植物纯露、甲基纤维素投入蒸汽用水中。

16.作为本发明的进一步改进,所述天然植物纯露、甲基纤维素和水的混合比例为3:(0.5

‑

1):6。

17.本发明的有益效果在于:本发明去除鸭绒腥味的效果显著,而且通过在紫外灭菌时添加光敏剂,在紫外光的照射下,光敏剂通过产生活性氧破坏细菌的结构,从而导致细菌裂解,达到快速灭菌的效果,相比较采用紫外灯灭菌处理时间短;在烘干时采用天然植物纯露、甲基纤维素投入蒸汽用水中,可以保持长久留香,并且提高鸭绒的锁水和保水功能,防止鸭绒缺水变黄,吸水长霉的情况,使用果酸具有软化鸭绒的功能,增加鸭绒的蓬松效果,同时也具备一定的抑菌效果,减少载银抗菌剂的使用,通过使用复合酶去除羽枝内部纤维间质,分解羽枝内部油脂,至此可以全方位去除鸭绒中的油脂,在使用碱水脱脂后浸泡回软后再进行酶洗可以完全祛味,弥补由于碱水导致的羽枝变硬以及羽绒内部封闭的情况,本方法中所有添加剂均对人体无任何副作用,且使得处理后的鸭绒性能更加优异。

具体实施方式

18.下面对本技术作进一步详细描述,有必要在此指出的是,以下具体实施方式只用于对本技术进行进一步的说明,不能理解为对本技术保护范围的限制,该领域的技术人员可以根据上述申请内容对本技术作出一些非本质的改进和调整。

19.实施例1

20.本实施中的鸭绒加工祛味处理方法,包括以下步骤:

21.(1)预处理:将鸭绒洗去表面的灰尘或者附着物杂质,晾干后备用;

22.(2)双重脱脂:将清洗晾干后的鸭绒置于温度为40

‑

50℃且氢氧化钠的浓度为10%的碱水中浸泡10

‑

20min,进行第一重脱脂,然后排出碱水,用温水对鸭绒进行浸泡20min后再向温水中加入质量比1:4的蛋白酶和脂肪酶组成的复合酶进行酶洗10

‑

15min,复合酶和温水的体积比为1:100,进行第二重脱脂;

23.(3)灭菌处理:将经过步骤(2)的鸭绒脱水晾干后放置在紫外仓中,向仓内通入洁净风鼓动鸭绒,向仓内喷洒光敏剂香豆素后,开启紫外进行紫外灭菌,处理时间为5

‑

10min;

24.(4)烘干储存:将灭菌后的鸭绒脱水后再次浸泡去除步骤(2)、(3)中残余物质,然后鸭绒经过脱水后投入蒸汽式烘干机进行烘干,烘干后将鸭绒送入绒仓中进行储存。

25.实施例2

26.本实施中的鸭绒加工祛味处理方法,包括以下步骤:

27.(1)预处理:将鸭绒洗去表面的灰尘或者附着物杂质,晾干后备用;

28.(2)双重脱脂:将清洗晾干后的鸭绒置于温度为40

‑

50℃且氢氧化钠的浓度为12%的碱水中浸泡10

‑

20min,进行第一重脱脂,然后排出碱水,用温水对鸭绒进行浸泡20min后再向温水中加入质量比1:4的蛋白酶和脂肪酶组成的复合酶进行酶洗10

‑

15min,复合酶和温水的体积比为1:100,进行第二重脱脂;

29.(3)灭菌处理:将经过步骤(2)的鸭绒脱水晾干后放置在紫外仓中,向仓内通入洁净风鼓动鸭绒,向仓内喷洒光敏剂香豆素后,开启紫外进行紫外灭菌,处理时间为5

‑

10min;

30.(4)烘干储存:将灭菌后的鸭绒脱水后浸泡在加入果酸和载银抗菌剂的水溶液中浸泡为20

‑

30min,水溶液中果酸浓度为20%,载银抗菌剂的使用量与水溶液体积比为1:

100,去除步骤(2)、(3)中残余物质,然后鸭绒经过脱水后投入蒸汽式烘干机进行烘干。

31.实施例3

32.本实施中的鸭绒加工祛味处理方法,包括以下步骤:

33.(1)预处理:将鸭绒洗去表面的灰尘或者附着物杂质,晾干后备用;

34.(2)双重脱脂:将清洗晾干后的鸭绒置于温度为40

‑

50℃且氢氧化钠的浓度为12%的碱水中浸泡10

‑

20min,进行第一重脱脂,然后排出碱水,用温水对鸭绒进行浸泡20min后再向温水中加入质量比1:4的蛋白酶和脂肪酶组成的复合酶进行酶洗10

‑

15min,复合酶和温水的体积比为1:100,进行第二重脱脂;

35.(3)灭菌处理:将经过步骤(2)的鸭绒脱水晾干后放置在紫外仓中,向仓内通入洁净风鼓动鸭绒,向仓内喷洒光敏剂香豆素后,开启紫外进行紫外灭菌,处理时间为5

‑

10min;

36.(4)烘干储存:将灭菌后的鸭绒脱水后浸泡在加入果酸和载银抗菌剂的水溶液中浸泡为20

‑

30min,水溶液中果酸浓度为20%,载银抗菌剂的使用量与水溶液体积比为1:100,去除步骤(2)、(3)中残余物质,然后鸭绒经过脱水后投入蒸汽式烘干机进行烘干,在烘干时将天然植物纯露、甲基纤维素投入蒸汽用水中,按体积比,天然植物纯露、甲基纤维素和水的混合比例为3:0.5:6,烘干后将鸭绒送入绒仓中进行储存。

37.实施例4

38.本实施中的鸭绒加工祛味处理方法,包括以下步骤:

39.(1)预处理:同实施例2;

40.(2)双重脱脂:同实施例2;

41.(3)灭菌处理:同实施例2;

42.(4)烘干储存:将灭菌后的鸭绒脱水后浸泡在加入果酸和载银抗菌剂的水溶液中浸泡为20

‑

30min,水溶液中果酸浓度为30%,载银抗菌剂的使用量与水溶液体积比为1:200,去除步骤(2)、(3)中残余物质,然后鸭绒经过脱水后投入蒸汽式烘干机进行烘干,在烘干时将天然植物纯露、甲基纤维素投入蒸汽用水中,按体积比,天然植物纯露、甲基纤维素和水的混合比例为3:1:6,烘干后将鸭绒送入绒仓中进行储存。

43.实施例5

44.本实施中的鸭绒加工祛味处理方法,包括以下步骤:

45.(1)预处理:同实施例2;

46.(2)双重脱脂:同实施例2;

47.(3)灭菌处理:同实施例2;

48.(4)烘干储存:将灭菌后的鸭绒脱水后浸泡在加入果酸和载银抗菌剂的水溶液中浸泡为20

‑

30min,水溶液中果酸浓度为40%,载银抗菌剂的使用量与水溶液体积比为1:300,去除步骤(2)、(3)中残余物质,然后鸭绒经过脱水后投入蒸汽式烘干机进行烘干,在烘干时将天然植物纯露、甲基纤维素投入蒸汽用水中,按体积比,天然植物纯露、甲基纤维素和水的混合比例为3:1:6,烘干后将鸭绒送入绒仓中进行储存。

49.对比例1

50.本实施中的鸭绒加工祛味处理方法,包括以下步骤:

51.(1)预处理:同实施例1;

52.(2)双重脱脂:将清洗晾干后的鸭绒置于温度为40

‑

50℃且氢氧化钠的浓度为10%

的碱水中浸泡10

‑

20min,进行第一重脱脂,然后排出碱水;

53.(3)灭菌处理:同实施例1;

54.(4)烘干储存:同实施例1。

55.对比例2

56.本实施中的鸭绒加工祛味处理方法,包括以下步骤:

57.(1)预处理:同实施例1;

58.(2)双重脱脂:将清洗晾干后的鸭绒置于温度为40

‑

50℃且氢氧化钠的浓度为10%的碱水中浸泡10

‑

20min,进行第一重脱脂,然后排出碱水,向鸭绒中加入质量比1:4的蛋白酶和脂肪酶组成的复合酶溶液进行酶洗,溶液采用温水,复合酶和温水的体积比为1:100,进行第二重脱脂;

59.(3)灭菌处理:同实施例1;

60.(4)烘干储存:同实施例1。

61.对比例3

62.本实施中的鸭绒加工祛味处理方法,包括以下步骤:

63.(1)预处理:同实施例5;

64.(2)双重脱脂:同实施例5;

65.(3)灭菌处理:将经过步骤(2)的鸭绒脱水晾干后放置在紫外仓中,向仓内通入洁净风鼓动鸭绒,开启紫外进行紫外灭菌,处理时间为50

‑

60min;

66.(4)烘干储存:同实施例5。

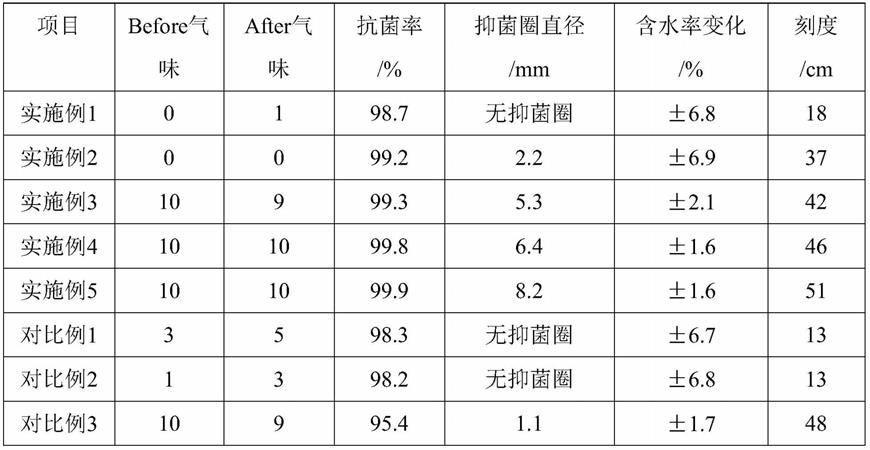

67.将经过实施例1

‑

5和对比例1

‑

3鸭绒加工祛味处理方法处理的鸭绒经过储存两月后分别进行以下测试:

68.1、对储存前后的鸭绒人工检测香气和腥味,其中,具有香气按香气浓郁记为10

‑

6,具有腥味按腥味浓郁记为5

‑

1,无香无腥味记为0;

69.2、对处理前后的鸭绒进行抗菌率检测,将储存后的鸭绒进行放入培养基中,菌落培养24h,通过抑菌圈直径的大小体现该处理方法抗菌、抑菌效果的持久性;

70.3、取相同质量的鸭绒采用烘干法通过质量变化体现鸭绒中含水率变化;

71.4、将仓储后的鸭绒拆开,将鸭绒放入带高度刻度的通风容器中,起始高度为10cm,记录正常通风、温度环境下24h后,鸭绒蓬松的高度刻度。

72.表1鸭绒加工祛味处理方法处理的鸭绒测试1

‑

5结果

[0073][0074]

注:含水量率变化中, 代表湿度的环境下,

‑

代表干燥环境下。

[0075]

通过上表中结果可看出,本发明去除鸭绒腥味的效果显著,而且通过在紫外灭菌时添加光敏剂,在紫外光的照射下,光敏剂通过产生活性氧破坏细菌的结构,从而导致细菌裂解,达到快速灭菌的效果,相比较采用紫外灯灭菌处理时间短;通过实施例2和3可看出,在烘干时采用天然植物纯露、甲基纤维素投入蒸汽用水中,可以保持长久留香,并且提高鸭绒的锁水和保水功能,防止鸭绒缺水变黄,吸水长霉的情况,通过实施例1、2和3可看出,使用果酸具有软化鸭绒的功能,增加鸭绒的蓬松效果,同时也具备一定的抑菌效果,减少载银抗菌剂的使用,通过对比例1和2以及实施例1和2可看出,通过使用复合酶可以增加去除油脂的效果,在使用碱水脱脂后若直接进行酶洗不能完全祛味。

[0076]

以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对本发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。