1.本发明涉及泥料粉碎搅拌装置技术领域,尤其是一种陶瓷用泥料粉碎搅拌装置。

背景技术:

2.陶瓷,陶瓷是以天然粘土以及各种天然矿物为主要原料经过粉碎混炼、成型和烧制得的材料的各种制品,以前人们把用陶土制作成的在专门的窑炉中高温烧制的物品称作陶瓷,陶瓷是陶器和瓷器的总称,陶瓷的传统概念是指所有以粘土等无机非金属矿物为原料的人工工业产品,它包括由粘土或含有粘土的混合物经混炼,成形,烧制而制成的各种制品。

3.目前,陶瓷进行烧制之前需要对多种泥料进行粉碎搅拌,传统的搅拌装置长时间搅拌容易使泥料沾附在搅拌臂以及搅拌缸的内壁,严重影响后期泥料的搅拌,并且泥料中会有石子等较大颗粒的存留,不利于后期陶瓷的烧制,搅拌费时费力,工作效率低。

技术实现要素:

4.本部分的目的在于概述本发明的实施例的一些方面以及简要介绍一些较佳实施例,在本部分以及本技术的说明书摘要和发明名称中可能会做些简化或省略以避免使本部分、说明书摘要和发明名称的目的模糊,而这种简化或省略不能用于限制本发明的范围。

5.鉴于上述和/或现有技术中所存在的问题,提出了本发明。

6.因此,本发明所要解决的技术问题是泥料中存在石子不方便加工,加工泥料的装置晃动剧烈,加工泥料的装置效率底下,加工泥料的装置内部泥料残留多的问题。

7.为解决上述技术问题,本发明提供如下技术方案:一种陶瓷用泥料粉碎搅拌装置,包括下料组件,包括壳体、进料桶、过滤管道和出料通道,所述进料桶设置于所述壳体内,所述过滤管道两端均与所述壳体内部连通,所述出料通道设置于所述壳体底部;

8.干燥组件,包括分离盘和加热盘和刮铲,所述分离盘设置于所述进料桶下方,所述加热盘与所述分离盘连接,所述加热盘设置于所述分离盘下方,所述加热盘侧壁与所述壳体固定连接,所述刮铲设置于所述分离盘和所述加热盘之间,所述分离盘倾斜设置在所述壳体内;

9.粉碎组件,包括偏心粉碎件和粉碎壁,所述粉碎壁设置于所述壳体内,所述粉碎壁设置于所述加热盘下方,所述偏心粉碎件设置于所述粉碎壁内,所述偏心粉碎件底部与所述壳体连接。

10.作为本发明所述陶瓷用泥料粉碎搅拌装置的一种优选方案,其中:所述壳体上端设置有进料口,所述进料口下设置有吊孔,所述进料桶设置有多根钢绳,所述进料桶和所述吊孔通过多根所述钢绳连接。

11.作为本发明所述陶瓷用泥料粉碎搅拌装置的一种优选方案,其中:所述分离盘侧壁与所述壳体之间设置有分离间隙。

12.作为本发明所述陶瓷用泥料粉碎搅拌装置的一种优选方案,其中:所述加热盘上

设置有第一电机,所述加热盘上设置有连接杆,所述连接杆一端嵌入所述第一电机内,所述分离盘通过所述连接杆和所述加热盘连接。

13.作为本发明所述陶瓷用泥料粉碎搅拌装置的一种优选方案,其中:所述加热盘上端面所处平面与下端面所处平面均为水平面,所述分离盘上端面所处平面与下端面所处平面平行,所述分离盘上端面所处平面与下端面所处平面均与所述加热盘上端面所处平面不共面。

14.作为本发明所述陶瓷用泥料粉碎搅拌装置的一种优选方案,其中:所述过滤管道上端口设置于所述分离盘上端面上最高点所处水平面与所述分离盘上端面上最低点所处水平面之间,所述过滤管道下端口设置于所述分离盘下端面上最低点所处水平面与所述加热盘上端面所处平面之间,所述过滤管道内设置有滤网。

15.作为本发明所述陶瓷用泥料粉碎搅拌装置的一种优选方案,其中:所述刮铲设置于加热盘上方,所述刮铲与所述第一电机连接,所述刮铲下端面与所述加热盘上端面平行;

16.所述加热盘内设置有多个加热腔,所述刮铲内设置有多个伸缩臂,所述加热盘下方设置有挡板,所述刮铲设置于所述分离盘翘起端下方。

17.作为本发明所述陶瓷用泥料粉碎搅拌装置的一种优选方案,其中:所述偏心粉碎件上设置有偏心粉碎块和第二电机,所述偏心粉碎块为圆锥体结构物块,所述偏心粉碎块的轴线与所述第二电机轴线不共线;

18.所述偏心粉碎件上还设置有第一固定杆、第二固定杆、第三固定杆和第四固定杆,所述第一固定杆、所述第二固定杆、所述第三固定杆和所述第四固定杆均有一端与所述偏心粉碎块连接,所述第一固定杆、所述第二固定杆、所述第三固定杆和所述第四固定杆不与所述偏心粉碎块连接的另一端均与所述第二电机连接。

19.作为本发明所述陶瓷用泥料粉碎搅拌装置的一种优选方案,其中:所述第一固定杆长度等于所述第二固定杆长度,所述第三固定杆长度等于所述第四固定杆长度,所述第一固定杆长度大于所述第三固定杆长度。

20.作为本发明所述陶瓷用泥料粉碎搅拌装置的一种优选方案,其中:所述偏心粉碎件翘起端的侧壁与粉碎壁之间设置有挤压腔,所述偏心粉碎件下沉端的侧壁与粉碎壁之间设置有进料腔。

21.本发明的有益效果:将石子从泥料中分离,减少加工泥料的装置晃动,加工泥料的装置效率高,加工泥料的装置内部泥料残留少。

附图说明

22.为了更清楚地说明本发明实施例的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其它的附图。其中:

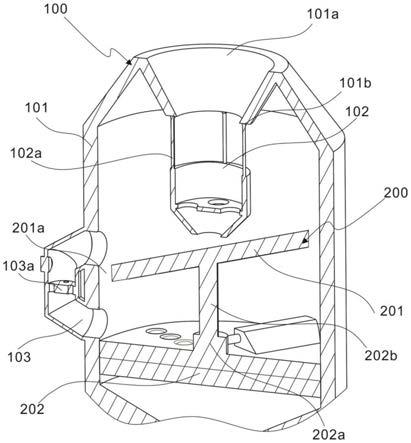

23.图1为本发明提供的一种实施例所述的陶瓷用泥料粉碎搅拌装置局部结构示意图。

24.图2为本发明提供的一种实施例所述的陶瓷用泥料粉碎搅拌装置整体结构示意图。

25.图3为本发明提供的一种实施例所述的陶瓷用泥料粉碎搅拌装置中进料桶的结构示意图。

26.图4为本发明提供的一种实施例所述的陶瓷用泥料粉碎搅拌装置中刮铲的结构示意图。

27.图5为本发明提供的一种实施例所述的陶瓷用泥料粉碎搅拌装置中加热盘的结构示意图。

28.图6为本发明提供的一种实施例所述的陶瓷用泥料粉碎搅拌装置中偏心粉碎件的结构示意图。

29.图中:下料组件100;壳体101;进料桶102;过滤管道103;出料通道104;干燥组件200;分离盘201;加热盘202;刮铲203;粉碎组件300;偏心粉碎件301;粉碎壁302;进料口101a;吊孔101b;钢绳102a;分离间隙201a;第一电机202a;连接杆202b;加热腔202c;伸缩臂203a;挡板202d;偏心粉碎块301a;第一固定杆301b;第二固定杆301c;第三固定杆301d;第四固定杆301e;第二电机301f;挤压腔302a;进料腔302b。

具体实施方式

30.为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合说明书附图对本发明的具体实施方式做详细的说明。

31.在下面的描述中阐述了很多具体细节以便于充分理解本发明,但是本发明还可以采用其他不同于在此描述的其它方式来实施,本领域技术人员可以在不违背本发明内涵的情况下做类似推广,因此本发明不受下面公开的具体实施例的限制。

32.其次,本发明结合示意图进行详细描述,在详述本发明实施例时,为便于说明,表示器件结构的剖面图会不依一般比例作局部放大,而且所述示意图只是示例,其在此不应限制本发明保护的范围。此外,在实际制作中应包含长度、宽度及深度的三维空间尺寸。

33.再其次,此处所称的“一个实施例”或“实施例”是指可包含于本发明至少一个实现方式中的特定特征、结构或特性。在本说明书中不同地方出现的“在一个实施例中”并非均指同一个实施例,也不是单独的或选择性的与其他实施例互相排斥的实施例。

34.实施例1

35.参照图1~3,本实施例提供了一种陶瓷用泥料粉碎搅拌装置,包括下料组件100、干燥组件200、粉碎组件300。下料组件100包括壳体101、进料桶102、过滤管道103和出料通道104,进料桶102设置于壳体101内,过滤管道103两端均与壳体101内部连通,出料通道104设置于壳体101底部,出料通道104与压力泵等抽取装置连接将粉碎好的泥料抽出。干燥组件200包括分离盘201、加热盘202和刮铲203,分离盘201设置于进料桶102下方,加热盘202与分离盘201连接,加热盘202设置于分离盘201下方,加热盘202侧壁与壳体101固定连接,刮铲203设置于分离盘201和加热盘202之间,分离盘201倾斜设置在壳体101内。粉碎组件300包括偏心粉碎件301和粉碎壁302,粉碎壁302设置于壳体101内,粉碎壁302设置于加热盘202下方,偏心粉碎件301设置于粉碎壁302内,偏心粉碎件301底部与壳体101连接。

36.壳体101上端设置有进料口101a,进料口101a下方设置有吊孔101b,进料桶102设置有多个钢绳102a,进料桶102和吊孔101b通过多个钢绳102a连接,进料桶102具有足够的重量,在装置整体摇晃的时候进料桶102可以起到阻尼器的作用,有效避免装置共振从而损

坏。

37.分离盘201侧壁与壳体101之间设置有分离间隙201a,分离间隙201a大小合适,在分离盘201旋转过程中石子不会从分离间隙201a落到加热盘202上。

38.加热盘202上设置有第一电机202a,加热盘202上设置有连接杆202b,连接杆202b一端嵌入第一电机202a内,分离盘201通过连接杆202b和加热盘202连接,分离盘201与壳体101固定连接确保装置在旋转过程中稳定。

39.实施例2

40.参照图1~5,本实施例与上一实施例的不同之处在于,加热盘202上端面处平面与下端面处平面均为水平面,分离盘201上端面处平面与下端面处平面平行,分离盘201上端面处平面与下端面处平面均与加热盘202上端面处平面不共面,加热盘202具有一定的倾斜角度,便于其在旋转过程中可以使石子受到竖直方向的力,可以快速落入过滤管道103中。

41.过滤管道103上端口设置于分离盘201上端面上最高点处水平面与分离盘201上端面上最低点处水平面之间,改结构可以有效的将石子甩入过滤管道103中,过滤管道103下端口设置于分离盘201下端面上最低点处水平面与加热盘202上端面处平面之间,过滤管道103内设置有滤网103a,落入滤网103a上的石子上会有泥料残留,在静置一端时间后石子上的泥料会顺着过滤管道103流入加热盘202上,过滤管道103内滤网103a上方设置有可开关门,在石子累计到一定程度后可以打开可开关门将石子取出。

42.刮铲203设置于加热盘202上方,刮铲203与第一电机202a连接,刮铲203下端面与加热盘202上端面平行,根据第一电机202a旋转方向设置刮铲203尖锐端,确保刮铲203尖锐端沿着第一电机202a旋转方向将加热盘202上的泥料刮入加热腔202c内。

43.加热盘202内设置有多个加热腔202c,刮铲203内设置有多个伸缩臂203a,刮铲203底面与加热盘202紧密贴合,伸缩臂203a端部设置有倒角,在刮铲203旋转过程中伸缩臂203a受到加热盘202挤压不会弹出。

44.加热盘202下方设置有挡板202d,挡板202d上端面与加热盘202下端面紧密贴合。当挡板202d旋转到加热腔202c下方时,刮铲203旋转到加热腔202c上方时伸缩臂203a弹出搅拌加热腔202c内泥料;当挡板202d旋转到不在加热腔202c下方时,加热腔202c内被充分加热的泥料内部水分被充分蒸发,泥料有可能因为结块粘连到加热腔202c内壁上,此时泥料受到伸缩臂203a推力从加热腔202c内落下,加热腔202c边缘设置有倒圆角,便于伸缩臂203a伸缩。

45.刮铲203设置于分离盘201翘起端下方,确保干燥组件200整体在旋转过程中便于重心在旋转轴线上,刮铲203接近壳体101一侧的侧壁有弧度,确保刮铲203在旋转过程中不会与壳体101接触。

46.实施例3

47.参照图2和6,本实施例与上一实施例的不同之处在于,偏心粉碎件301上设置有偏心粉碎块301a和第二电机301f,偏心粉碎块301a为圆锥体结构物块,偏心粉碎块301a的轴线与第二电机301f轴线不共线。

48.偏心粉碎件301上还设置有第一固定杆301b、第二固定杆301c、第三固定杆301d和第四固定杆301e,第一固定杆301b、第二固定杆301c、第三固定杆301d和第四固定杆301e均有一端与偏心粉碎块301a连接,第一固定杆201b、第二固定杆201c、第三固定杆201d和第四

固定杆201e不与偏心粉碎块301a连接的另一端均与第二电机301f连接。

49.第一固定杆301b长度等于第二固定杆301c长度,第三固定杆301d长度等于第四固定杆301e长度,第一固定杆301b长度大于第三固定杆301d长度,第一固定杆301b、第二固定杆301c、第三固定杆301d和第四固定杆301e长度决定了偏心粉碎件301a重心偏移。

50.偏心粉碎件301a翘起端的侧壁与粉碎壁302之间设置有挤压腔302a,偏心粉碎件301a下沉端的侧壁与粉碎壁302之间设置有进料腔302b。

51.因为粉碎壁302固定不动,偏心粉碎件301a不停转动,挤压腔302a与进料腔302b均为动态空间,偏心粉碎件301a侧壁与粉碎壁302内壁材质摩擦系数较低,物料干燥,物料转动速度远低于偏心粉碎件301a转动速度,进料腔302b上端开口足以让物料进入,随着偏心粉碎件301a转动,物料进入挤压腔302a内,物料受到挤压破碎,偏心粉碎件301a转速足够快,确保物料在离开挤压腔302a前会被充分挤压。

52.挤压腔302a和进料腔302b下端间隙小于进料腔302b上端间隙,挤压腔302a上端间隙小于进料腔302b上端间隙,偏心粉碎件301a在旋转过程中不会与粉碎壁302发生接触。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。