1.本发明涉及一种提高刺穿密封性能的充气轮胎。

背景技术:

2.在下述专利文献1中提出有一种兼具刺穿密封性能和道路噪声降低性能的空气轮胎。该提案的充气轮胎是在内衬层的轮胎半径方向内侧具有由密封材料构成的防止刺穿用的密封层,并且在所述密封层的轮胎半径方向内侧具有由海绵材料等构成的吸音层。现有技术文献专利文献

3.专利文献1:日本专利特开2017

‑

65673号公报

技术实现要素:

发明要解决的问题

4.然而,对于上述所提出的充气轮胎,在刺穿孔大时(例如扎入粗钉子等的情况等),难以用密封材料充分地堵塞刺穿孔,存在不能充分发挥刺穿密封性能的问题。

5.本发明的课题在于提供一种即使在刺穿孔大时也能充分发挥刺穿密封性能的充气轮胎。解决问题的手段

6.本发明的充气轮胎,在胎面部的内周面上配置有防止刺穿用的密封层,并且在所述密封层的内周面上配置有噪声抑制体;所述噪声抑制体是由具有独立气泡的海绵材料所构成,且空气透过量为20ml/cm2/s以下。

7.本发明涉及的充气轮胎中,所述噪声抑制体的硬度优选为300n/314cm2以下。

8.本发明涉及的充气轮胎中,所述噪声抑制体的拉伸强度优选为20kpa以上。

9.本发明涉及的充气轮胎中,所述噪声抑制体的厚度优选为20mm以上。

10.本发明中,海绵材料的“空气透过量”是根据下述测定方法所测定的。如图5(a)、(b)所示,使宽度w为60mm、深度l为60mm、厚度t为30mm的海绵材料的样品a紧贴于开了直径为1mm的孔h(开口面积相当于0.00785cm2)的厚度为10mm的平板b。此时,以样品a的宽度w

×

深度l的表面的中心成为孔h的位置地使之紧贴。而且,提高样品a(海绵材料)侧的压力p2,并将压力p2与平板b侧的压力p1之间的压力差(p2

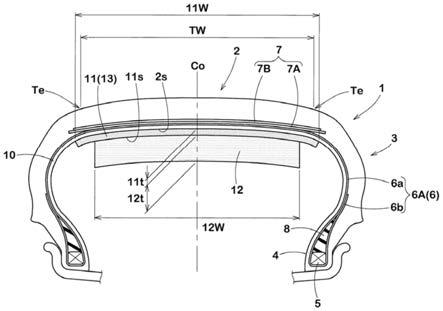

‑

p1)设定为200kpa,测定此时每秒(s)从孔h泄漏的空气流量(ml)。该流量换算成开口面积为1.0cm2时的值作为空气透过量(ml/cm2/s)。

11.本发明中,海绵材料的硬度是根据jis

‑

k6400

‑

2“软质发泡材料

‑

物理特性

‑

第2部:硬度和压缩应力

‑

形变特性的获得方法”中所规定的第6项硬度试验的d法进行测定而得的值。具体而言,将海绵材料平放,负载直径为200mm的圆形加压板,按压至海绵材料无负荷状态下的厚度(原始厚度)的75%距离为止,然后,恢复原状,再次按压至原始厚度的25%距离为止,用n(牛顿)表示静止20秒时的负荷值。

12.本发明中,海绵材料的拉伸强度是按照jis

‑

k6400

‑

5“软质发泡材料

‑

物理特性

‑

第5部:拉伸强度、伸长率和撕裂强度的获得方法”中所规定的第5项“拉伸强度和伸长率”对1号形状的哑铃状试验片进行测定而得的值。发明效果

13.如上所述,本发明的噪声抑制体是由具有独立气泡的海绵材料所构成的,空气透过量为20ml/cm2/s以下。空气透过量是根据上述测定方法所测定的。

14.本发明中,即使在刺穿孔大且利用密封材料无法充分进行刺穿密封的情况下,由于噪声抑制体的空气透过量为20ml/cm2/s以下,气密性优良,因而,噪声抑制体本身就能抑制空气从刺穿孔流出。

15.此外,由于噪声抑制体的气密性高,因而,能进行按压刺穿孔周围的密封材料的动作。因此,密封材料易于被压入刺穿孔内,也能提高通过密封材料堵塞刺穿孔的效果。另外,这些相互作用能提高刺穿密封性能,从而提高刺穿密封的成功率。

附图说明

16.图1是显示本发明的充气轮胎的一实施例的截面图。图2是说明噪声抑制体所产生的作用效果的概念图。图3是夸张说明密封材料的压入效果的部分截面图。图4的(a)和(b)是显示噪声抑制体的拉伸强度较小时的问题点的截面图。图5的(a)和(b)是说明噪声抑制体的空气透过性测定方法的立体图和截面图。【符号说明】1 充气轮胎2 胎面部2s 内周面11 密封层11s 内周面12 噪声抑制体

具体实施方式

17.以下,对本发明的实施方式详细说明。如图1所示,本实施方式的充气轮胎1是无内胎轮胎,并具有:配置在胎面部2的内周面2s上的防刺穿用的密封层11;以及配置在该密封层11的内周面11s上噪声抑制体12。

18.本例中,充气轮胎1的内部中配置有:从胎面部2经过胎侧部3并到达胎圈部4的胎圈芯5的胎体6;以及位于该胎体6的半径方向外侧且在胎面部2的内部的带束层7。

19.胎体6由排列了1张以上胎体帘线所形成,本例中是由1张胎体帘布层6a形成。对于胎体帘布层6a,在跨越胎圈芯5、5之间的主体部6a的两端上具有在胎圈芯5折返的折返部6b。在主体部6a与折返部6b之间,设有从胎圈芯5向轮胎半径方向外侧延伸的胎圈补强用的胎圈三角胶橡胶8。

20.带束层7由排列了带束帘线的多个(例如2张)带束层7a和7b所形成。出于提高轮胎的高速耐久性的目的,也可在带束层7的半径方向外侧设置将带束帘线以螺旋状卷绕而成

的束带(band)层(图示省略)。

21.在胎体6的内侧配置有内衬橡胶层10。该内衬橡胶层10由如丁基橡胶等耐空气不透过性的橡胶所构成,使轮胎内压保持气密性。

22.在胎面部2的内周面2s配置有密封层11。作为形成密封层11的密封材料13,适宜采用专利文献1中记载的材料。具体而言,本例的密封材料13含有橡胶成分、液状聚合物和交联剂等。

23.作为橡胶成分,采用丁基橡胶和卤化丁基橡胶等丁基系橡胶。作为橡胶成分,优选将所述丁基系橡胶和二烯系橡胶进行混用的橡胶成分。

24.作为液状聚合物,可举出液状聚丁烯、液状聚异丁烯、液状聚异戊二烯、液状聚丁二烯、液状聚α

‑

烯烃、液状异丁烯、液状乙烯α

‑

烯烃共聚物、液状乙烯丙烯共聚物、液状乙烯丁烯共聚物等。其中,从赋予粘着性等的观点来看,优选液状聚丁烯。

25.作为交联剂,可使用众所周知的化合物,优选有机过氧化物。通过在有机过氧化物交联体系中使用丁基系橡胶或液状聚合物,可改善粘着性、密封性、流动性、加工性。

26.密封材料13中还可适当添加交联助剂(硫化促进剂)、无机填充剂、塑化剂等。

27.密封层11是通过以下方法所形成的:在预先硫化成形的轮胎胎面部2的内周面2s上,涂布通过调整混合上述各材料所制成的密封材料13。优选地,如专利文献1中所记载地,例如,使从二轴混炼挤出机中连续挤出的密封材料13以螺旋状粘着在旋转的轮胎的胎面部2的内周面2s上。通过加热涂布了密封材料13的轮胎并对密封材料13进行硫化,形成密封性优良的密封层11。

28.对于密封层11的轮胎轴方向的宽度11w,并没有特别限定,但优选为胎面接地宽度tw的80%~120%。另外,宽度11w的下限更优选为胎面接地宽度tw的85%以上,进一步优选为90%以上。此外,宽度11w的上限更优选为胎面接地宽度tw的115%以下,进一步优选为110%以下。

29.胎面接地宽度tw的含义如下:在标准轮辋上进行轮辋安装并填充有标准内压状态下的轮胎上负荷标准负荷时,进行接地的接地面的轮胎轴方向的最大宽度。所谓“标准轮辋”是指,在包含轮胎所依据的标准的标准体系中,该标准对每一轮胎所规定的轮辋;例如若是jatma,则表示“标准轮辋”;若是tra,则表示“设计轮辋(design rim)”;或者若是etrto,则表示“测量轮辋(measuring rim)”。所述“标准内压”是上述标准对每一轮胎规定的气压;若是jatma,则表示“最大气压”;若是tra,则表示表“各种冷充气压力下的轮胎负荷极限(tire load limits at various cold inflation pressures)”中所记载的最大值;若是etrto,则表示“充气压力(inflation pressure)”;然而,当为乘用车用轮胎时,设“标准内压”为180kpa。所述“标准负荷”是上述标准对每一轮胎规定的负荷;若是jatma,则表示“最大负荷能力”;若是tra,则表示表“各种冷充气压力下的轮胎负荷极限(tire load limits at various cold inflation pressures)”中所记载的最大值;若是etrto,则表示“负荷能力(load capacity)”。

30.本说明书中,除非另有特别说明,否则轮胎的各部分尺寸等是指填充有上述标准内压的无负荷状态下的特定的值。

31.密封层11的厚度11t优选为1.0mm以上,更优选为2.0mm以上,进一步优选为3.0mm以上。另外,厚度11t的上限优选为10.0mm以下,更优选为8.0mm以下,进一步优选为5.0mm以

下。当厚度11t小于1.0mm时,难以可靠地堵塞刺穿孔。相反,即使厚度11t超过10.0mm,刺穿孔的堵塞效果也不太会改变,反而导致增加轮胎质量这样的缺点。

32.在密封层11的内周面11s上配置有由海绵材料构成的噪声抑制体12。该噪声抑制体12通过密封材料13的粘着力而粘着在密封层11上。

33.噪声抑制体12在轮胎周方向上延伸。特别地,优选形成噪声抑制体12的轮胎周方向的两端相互对顶的圆环状。另外,噪声抑制体12中轮胎周方向的两端也可以间隔开,在这种情况时,其间隔距离优选为80mm以下,更优选为70mm以下,进一步优选为60mm以下。

34.作为形成噪声抑制体12的海绵材料,可采用使橡胶和合成树脂发泡而成的具有独立气泡的发泡体。例如,作为橡胶发泡体,可举出氯丁二烯橡胶海绵、乙烯丙烯橡胶海绵、丁腈橡胶海绵等。另外,作为合成树脂发泡体,可举出聚氨酯系海绵(例如醚系聚氨酯海绵、酯系聚氨酯海绵以及醚/酯系聚氨酯海绵等)以及聚乙烯系海绵(例如聚乙烯海绵等)等。

35.作为上述海绵材料,为了发挥制音性能,优选密度为60kg/m3以下,更优选为55kg/m3以下,进一步优选为50kg/m3以下。另外,密度的下限优选为10kg/m3以上,更优选为15kg/m3以上,进一步优选为20kg/m3以上。

36.另外,噪声抑制体12的空气透过量为20ml/cm2/s以下。

37.对于“空气透过量”,其是根据上述测定方法所测定的。该空气透过量为20ml/cm2/s以下的值是假定以下情况的值:例如,填充了200kpa的空气的乘用车用轮胎中,压力每天下降10~15kpa的空气泄漏量(从直径为1mm的孔中泄漏的量)。

38.这样的噪声抑制体12的空气透过量低,气密性优良。因此,如图2(a)、(b)所示,例如,当刺穿孔h大且通过密封材料13无法充分进行刺穿密封时,噪声抑制体12本身也能堵塞刺穿孔h,从而抑制空气流出。该效果存在称为“噪声抑制体密封效果”的情况。

39.此外,噪声抑制体12的气密性优良,因而,能进行按压刺穿孔h的周围的密封材料13的动作。因此,易于将密封材料13压入刺穿孔h内,提高通过密封材料13堵塞刺穿孔h的效果。该效果存在称为“密封材料压入效果”的情况。另外,通过噪声抑制体密封效果和密封材料压入效果的相互作用,刺穿密封性能提高,能提高刺穿密封的成功率。

40.此外,噪声抑制体12的厚度12t优选为20mm以上。因此,噪声抑制体12难以被钉子等异物20所贯穿,能更可靠地发挥上述效果。市场调查的结果是,市场上刺入轮胎的异物长度基本在25mm以下。因此,考虑到轮胎厚度时,若噪声抑制体12的厚度12t为20mm以上,几乎能可靠地防止由异物20所导致的噪声抑制体12的贯穿。

41.当空气透过量超过20ml/cm2/s时,噪声抑制体12容易使空气通过,因而,无法充分发挥噪声抑制体密封效果。另外,也无法充分期待密封材料压入效果。从这样的观点来看,空气透过量的上限优选为15ml/cm2/s以下,更优选为10ml/cm2/s以下,进一步优选为5ml/cm2/s以下。另外,空气透过量的下限并没有特别限定,越低越优选。

42.噪声抑制体12的厚度12t小于20mm时,钉子等异物20会贯穿,使得空气从该贯穿孔泄露等,无法充分发挥噪声抑制体密封效果。因此,厚度12t的下限优选为25mm以上,更优选为30mm以上。然而,厚度12t过大时,会导致以下的问题:质量增加,由于离心力,噪声抑制体12从密封层11上脱落。另外,也要考虑对组装和拆卸轮辋时的操作性造成的不良影响。因此,厚度12t的上限优选为50mm以下,更优选为45mm以下,进一步优选为40mm以下。

43.另外,在行驶时,由于离心力,噪声抑制体12中,会在厚度12t减小的方向上施加

力。然而,由空气透过量低的海绵材料所形成的噪声抑制体12,通过被独立气泡内的气体支撑,体积减少较小,能稳定发挥制音性能。

44.噪声抑制体12的轮胎轴方向的宽度12w可小于密封层11的宽度11w,也可相同,也可更大。当宽度12w小于宽度11w(12w<11w)时,即使仅在密封层11的位置处,也可通过密封层11的本来性能,发挥刺穿密封性能。另外,当宽度12w等于或大于宽度11w(12w≥11w)时,在密封层11的整个表面上,有能发挥噪声抑制体密封效果和密封材料压入效果。然而,从制音性能、重量、轮辋组装操作性等平衡的观点来看,期望宽度12w为宽度11w的40%以上,进一步为45%以上,更进一步为50%以上。另外,宽度12w的上限优选为宽度11w的100%以下,更优选为95%以下,进一步优选为90%以下。然而,当适用于宽度狭窄的轮胎时,即使在上述范围内,噪声抑制体12的宽度12w过狭时,噪声抑制体12可能会掉落。因此,理想的是宽度12w为厚度12t的值以上。

45.对于噪声抑制体12,为了更好地发挥密封材料压入效果,优选噪声抑制体12的硬度优选为300n/314cm2以下。由此,如图3所夸张展示地,噪声抑制体12弯曲并集中按压刺穿孔h周围的密封材料13,能提高密封材料13在刺穿孔h内的压入、流动。对此,噪声抑制体12的硬度超过300n/314cm2的硬度时,按压力被广泛分散,难以集中按压刺穿孔周围的密封材料13。从这样的观点来看,噪声抑制体12的硬度优选为100n/314cm2以下,更优选为80n/314cm2以下。然而,即使硬度过低,密封材料13的流动也将变差。因此,硬度的下限优选为10n/314cm2以上,更优选为20n/314cm2以上,进一步优选为30n/314cm2以上。

46.在噪声抑制体12中,拉伸强度优选为20kpa以上。拉伸强度低于20kpa时,如图4(a)所示,当异物20刺入噪声抑制体12时,附着有密封材料13的异物20会易于撕扯海绵材料(噪声抑制体12)的一部分。然后,当异物20从轮胎中脱落时,如图4(b)所示,被撕扯的海绵片15残留在刺穿孔h内,导致阻碍由密封材料13进行的刺穿密封的倾向。从这样的观点来看,噪声抑制体12的拉伸强度优选为100kpa以上,进一步优选为120kpa以上。拉伸强度的上限并没有特别限定,越高越优选。

47.另外,从防止海绵材料被撕扯的观点来看,优选噪声抑制体12易于从密封材料上剥离。由此,当异物刺入并拔出时,海绵材料变得难以被撕扯,因而,不会阻碍刺穿密封。

48.因此,按以下测定方法规定的噪声抑制体12与密封材料之间的粘合力优选为5.0n/cm2以下。测定方法如下。首先,从噪声抑制体12上切出粘合面为30mm

×

30mm的正方形、厚度为10mm的长方体状试验片,并使该试验片的粘合面紧贴于平坦的密封层11。与试验片的粘合面相反的表面被牢固地粘合在夹具上。接着,使用上述夹具,相对于密封层11垂直地拉伸试验片,测定试验片从密封层11上被剥离时的力,通过该力除以试验片的粘合面的面积,从而求出粘合力。另外,夹具的拉伸速度被设为300mm米/分钟。上述粘合力优选为4.5n/cm2以下,更优选为4.0n/cm2以下。此外,粘合力的下限优选为0.1n/cm2以上,更优选为0.5n/cm2以上,进一步优选为1.0n/cm2以上。

49.以上,对本发明的特别优选的实施方式详细说明,但本发明并不局限于图示的实施方式,可改变各种形式进行实施。【实施例】

50.试作具有图1所示的基本结构并贴有表1所示规格的噪声抑制体的充气轮胎(轮胎尺寸:215/55r17),对各试作轮胎的刺穿密封成功率(刺穿密封性能)进行评价。

51.作为噪声抑制体,使用各种醚/酯系聚氨酯海绵(密度31kg/m3)。除了噪声抑制体以外,各试作轮胎在实质上也是相同规格。

52.<刺穿密封成功率>在填充了内压(250kpa)的试作轮胎的胎面部中的轮胎赤道线上的沟底部分,在圆周方向上分散打入50根钉子(jis n150的钉子:直径5.2mm,长度40mm)。接着,在室温25℃的环境下放置1小时后,拔出钉子,在刺穿孔内注入肥皂水,确认有无漏气。根据无漏气的刺穿孔的数量,求出刺穿密封成功率,并进行评价。数值越大,刺穿密封性能越优良。

53.【表1】

54.如表所示,可确认实施例样品可以提高刺穿密封成功率。

55.密封层的厚度为3.0mm,使用表2所记载的组成的密封材料。表2所示的各种化学品

如下所示。

·

丁基橡胶:iir065,jsr株式会社制造

·

聚丁烯:hv

‑

1900,jx日矿日能源株式会社制造,数均分子量2900

·

炭黑:n330,cabot japan株式会社制造

·

油:dos(癸二酸二辛酯),田冈化学工业株式会社制造

·

交联剂:niper ns(bpo 40%,dbp 48%),日油株式会社制造

·

交联助剂:qo(醌二肟),大内新兴化学工业株式会社制造

56.【表2】密封材料配比(质量份)丁基橡胶100聚丁烯200炭黑15油15交联剂7交联助剂7

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。