1.本实用新型涉及硅胶导管组装技术领域,特别涉及一种连接导管对齐装置。

背景技术:

2.医用连接管由导管和接头组成,主要与临床真空负压源连接,用于抽取或引流人体内腔积液或其他体外管路使用。

3.在实际生产过程中,为满足后续自动化生产要求,需对待组装导管进行对齐准备。为此,有待设计一种能够自动对齐且有效提高生产效率的对齐装置。

技术实现要素:

4.本实用新型所要解决的技术问题是:为了克服现有技术的不足,提供一种连接导管对齐装置。

5.为了达到上述技术效果,本实用新型采用的技术方案是:一种连接导管对齐装置,包括型材输送线,所述型材输送线侧上方设置有型材对齐机构,型材输送线侧下方设置有与型材对齐机构相配合的型材提升机构;

6.所述型材对齐机构包括可升降的框架、设置在框架前端的夹爪、设置在框架后端的测距传感器、以及介于夹爪与测距传感器之间的螺纹辊组件,所述夹爪由设置在框架上的驱动组件控制用于夹持型材,所述螺纹辊组件用于将夹爪上的型材输送至测距传感器所在位置。

7.进一步地,所述框架的上方设置有升降机构,所述升降机构与框架之间通过连接板连接。

8.优选地,所述夹爪由相互对称的左夹条和右夹条组成,所述左夹条和右夹条的夹持面上均设置有半圆形的夹槽。

9.优选地,所述驱动组件包括设置在框架上方的上层板、设置在框架下方的下层板、设置在上层板上的第一u形板、套设在第一u形板外侧的第二u形板、以及设置在连接板上的平移气缸,所述左夹条固定在上层板上,所述第一u形板与上层板连接,所述右夹条固定在下层板上,所述第二u形板与下层板连接,所述平移气缸上设置有两个分别连接第一u形板和第二u形板的滑台,用于驱动第一u形板与第二u形板相向滑动,实现夹爪的开闭。

10.优选地,所述螺纹辊组件包括并排设置在下层板下方的左螺纹辊和右螺纹辊,所述左螺纹辊与右螺纹辊之间通过齿轮结构传动连接,所述下层板上开设有供右螺纹辊移动的滑槽,所述上层板上设置有驱动右螺纹辊旋转的电机。

11.优选地,所述型材提升机构包括支架、设置在支架上的升降平台和设置在升降平台上的v形托块,所述v形托块两侧均设置有供夹爪开闭活动的缺口。

12.优选地,所述夹爪的数量至少有两个,沿框架长度方均匀布置。

13.优选地,所述v形托块的数量至少有两个,沿升降平台的长度方向均匀布置,所述v形托块与夹爪一一对应且匹配。

14.优选地,所述螺纹辊组件的数量至少有两个,沿框架长度方均匀布置,相邻两个所述螺纹辊组件之间交错排列。

15.优选地,所述型材输送线包括输送线本体和设置在输送线本体上的型材托盘,所述型材托盘通过翻转机构与输送线本体连接。

16.与现有技术相比,本实用新型的有益效果是:

17.1.实现了自动化的对齐生产,有效提高了生产效率,并降低了人工成本;

18.2.导管的伸缩深度可控,保证了对齐质量的一致性,为后续自动化生产做好了基础。

19.上述说明仅是本实用新型技术方案的概述,为了能够更清楚了解本实用新型的技术手段,而可依照说明书的内容予以实施,并且为了让本实用新型的上述和其他目的、特征和优点能够更明显易懂,下面结合附图和实施例对本实用新型做进一步详细说明,显然,所描述的实施例是本实用新型一部分实施例,而不是全部的实施例。

附图说明

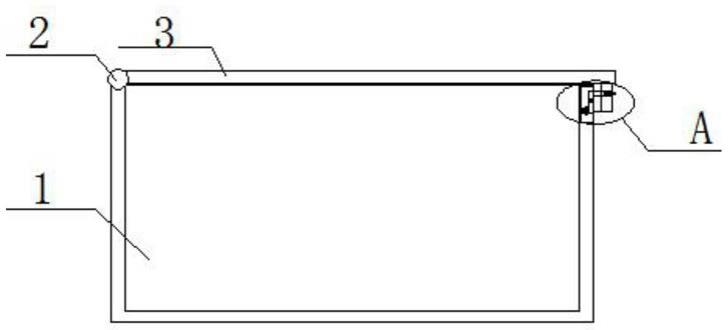

20.图1为本实用新型的连接导管对齐装置正面视角的结构示意图;

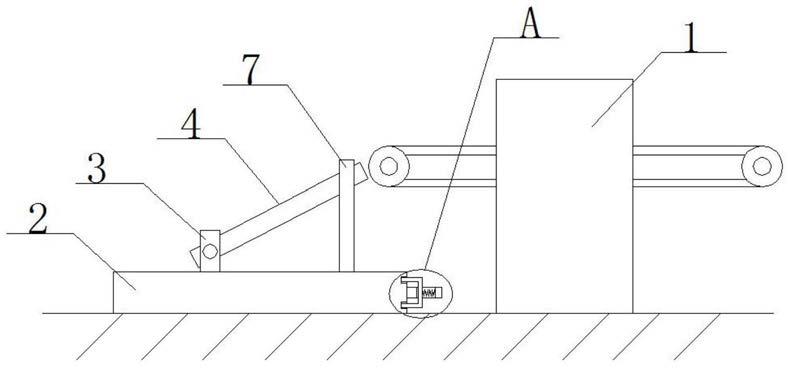

21.图2为本实用新型的连接导管对齐装置背面视角的结构示意图;

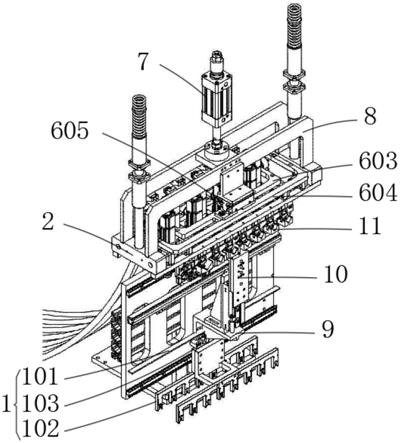

22.图3为本实用新型的型材对齐机构正面的立体结构示意图;

23.图4为本实用新型的型材对齐机构背面的立体结构示意图;

24.图5为本实用新型的型材对齐机构底部的立体结构示意图;

25.图6为本实用新型的型材对齐机构的侧面结构示意图;

26.图7为本实用新型的夹爪的安装结构示意图;

27.图8为本实用新型的型材提升机构的立体结构示意图。

28.图中各标号和对应的名称为:1.型材输送线,2.框架,3.夹爪,4.测距传感器,5.螺纹辊组件,6.驱动组件,7.升降机构,8.连接板,9.支架,10.升降平台,11.v形托块,101.输送线本体,102.型材托盘,103.翻转机构,301.左夹条,302.右夹条,501.左螺纹辊,502.右螺纹辊,503.齿轮结构,504.电机,601.上层板,602.下层板,603.第一u形板,604.第二u形板,605.平移气缸,1101.缺口。

具体实施方式

29.现在结合附图对本实用新型作进一步详细的说明。这些附图均为简化的示意图,仅以示意方式说明本实用新型的基本结构,因此其仅显示与本实用新型有关的构成。

30.如图1

‑

2所示,本技术实施例提供一种连接导管对齐装置,包括型材输送线1,型材输送线1侧上方设置有型材对齐机构,型材输送线1侧下方设置有与型材对齐机构相配合的型材提升机构;

31.如图3、图4和图6所示,型材对齐机构包括可升降的框架2、设置在框架2前端的夹爪3、设置在框架2后端的测距传感器4、以及介于夹爪3与测距传感器4之间的螺纹辊组件5,夹爪3由设置在框架2上的驱动组件6控制用于夹持型材,螺纹辊组件5用于将夹爪3上的型材输送至测距传感器4所在位置。

32.如图8所示,型材提升机构包括支架9、设置在支架9上的升降平台10和设置在升降

平台10上的v形托块11,v形托块11两侧均设置有供夹爪3开闭活动的缺口1101。

33.该装置在使用过程如下:

34.先由型材输送线1将型材(型材为导管)移至指定位置,而后,型材对齐机构启动,框架2带动夹爪3下沉,由驱动组件6抓取型材后复位,同时,型材提升机构启动,升降平台10带动v形托块11上升,使夹爪3嵌入缺口1101内对型材进行托持,接着螺纹辊组件5带动型材移至框架2的后方,由测距传感器4检测型材的尾端到位情况,从而保证型材的头端位置整齐,最后,升降平台10再次型材下沉复位,将对齐后的型材装入型材输送线1,移料等待下道工序,如此循环作业。

35.需说明的是,本实施例中夹爪3的数量至少有两个,沿框架2长度方均匀布置;同样,v形托块11的数量也至少有两个,沿升降平台10的长度方向均匀布置,v形托块11与夹爪3一一对应且匹配;另外,螺纹辊组件5的数量也至少也有两个,沿框架2长度方均匀布置,相邻两个螺纹辊组件5之间交错排列。通过实践证明,当夹爪3、v形托块11和螺纹辊组件5的数量设置为8个时,生产效率较高,且方便布局安装,可以取得较为显著的效果,为优选的实施例,即如图4、图5及图8所示。

36.在上述实施例的基础上,为实现框架2的升降功能,在框架2的上方设置有升降机构7,升降机构7与框架2之间通过连接板8连接。

37.本实施例中,升降机构7优选气缸,通过气缸即可驱动框架2进行升降。为进一步保证框架2升降的稳定性,还可在框架2两侧安装直线导向结构。

38.如图7所述,夹爪3由相互对称的左夹条301和右夹条302组成,左夹条301和右夹条302的夹持面上均设置有半圆形的夹槽,该夹槽结构利于夹持型材。

39.如图3、图7所示,驱动组件6包括设置在框架2上方的上层板601、设置在框架2下方的下层板602、设置在上层板601上的第一u形板603、套设在第一u形板603外侧的第二u形板604、以及设置在连接板8上的平移气缸605,左夹条301固定在上层板601上,第一u形板603与上层板601连接,右夹条302固定在下层板602上,第二u形板604与下层板602连接,平移气缸605上设置有两个分别连接第一u形板603和第二u形板604的滑台,用于驱动第一u形板603与第二u形板604相向滑动,实现夹爪3的开闭。

40.本实施例中,平移气缸605驱动第一u形板603与第二u形板604发生相向滑动,使上层板601与下层板602错位移动,进而带动左夹条301与右夹条302相互靠近或远离,实现夹爪3的开闭功能。该驱动组件6的优点在于,采用一个平移气缸605,即可同步驱动多个夹爪3的开闭,节省了驱动成本投入。

41.如图3和图5所示,螺纹辊组件5包括并排设置在下层板602下方的左螺纹辊501和右螺纹辊502,左螺纹辊501与右螺纹辊502之间通过齿轮结构504503传动连接,下层板602上开设有供右螺纹辊502移动的滑槽,上层板601上设置有驱动右螺纹辊502旋转的电机。

42.本实施例中,电机驱动右螺纹辊502旋转,右螺纹辊502通过齿轮结构504503(如相互啮合的主动轮与从动轮)即可带动左螺纹辊501旋转,进而带动介于左螺纹辊501与右螺纹辊502之间的型材移动,实现输送功能。需说明的是,左螺纹辊501与右螺纹辊502的合拢动作与夹爪3的闭合动作是一致的,以保证型材的顺畅输送,另外,通过在下层板602上开设滑槽,以提供右螺纹辊502一定的活动空间,以避免上层板601与下层板602相对滑动时,对右螺纹辊502造成的干涉影响。

43.如图1所示,型材输送线1包括输送线本体101和设置在输送线本体101上的型材托盘102,型材托盘102通过翻转机构103与输送线本体101连接。

44.本实施例中,输送线本体101用于将型材托盘102输送至各工位,型材托盘102用于临时夹持型材,翻转机构103可将型材托盘102从朝下状态转至朝上状态,以满足不同工位的对接需求。

45.本实用新型不局限于上述具体的实施方式,对于本领域的普通技术人员来说从上述构思出发,不经过创造性的劳动,所作出的种种变换,均落在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。