1.本实用新型涉及压缩弹簧弹力检测技术领域,特别是涉及一种压缩弹簧弹力检测结构。

背景技术:

2.压缩弹簧在压缩到指定长度时提供在一定范围内变化的弹力是其重要功能指标之一,在一些主流汽车变速箱换挡控制电磁阀的应用场景中,关系到一定电流信号下阀芯的开度大小,对电磁阀的性能曲线有较大影响。因此,需要使用检测装置对压缩弹簧进行快速检测,分级使用。

3.传统的弹簧机的主要由上压盘、下压盘(底座)、位移传感器(电子尺)、力传感器、驱动传动装置以及立柱等几大关键机构构成。

4.现有美国larson公司的sdht系列弹簧机,在使用过程中,存在以下几个缺点:

5.1、由于限位机构是固定安装在转盘轴(驱动齿条上下运动的转盘轴)上的,所以限位机构在与挡销(用于和限位机构配合工作的挡销)碰撞时,经常会发生与碰撞方向相反的偏移。

6.2、由于挡销机构存在机械活动间隙,固定螺栓锁紧过程中限位机构位置会发生偏移,以及不能完全准确的预载并且复现手柄(驱动压头下压的手柄)受到的操作者施加的力,所以,在预设限位机构的位置时很难做到精确至0.01mm。

7.3、为了确保上压盘和下压盘之间的平行度,在调节固定在齿条机构上的上压盘后,压盘平面的法线与固定在齿条机构上的光栅尺(不可调节)会形成一定的角度,导致检测时弹簧的轴线和光栅尺呈一定角度,造成压缩长度的测量误差。

8.现有深圳鑫特昌公司的pg

‑

a

‑

5弹簧机,i型传感器或者常用的s型号传感器自身在量程范围内的变形量约0.1

‑

0.2mm,使用标准量块在上压盘和下压盘间标定长度标尺后,实际工作时在变化的载荷条件下传感器变形带来的压缩长度误差在精密弹簧测量中难以忽略。直线导轨与上、下压盘的法线存在夹角,导致弹簧的显示压缩长度与实际值存在一个误差。

9.现有温州山度公司的sd

‑

50弹簧机,其立柱通过一支螺栓紧固与底座连接,检测时在手柄压下仪器框架刚性较差产生较大的变形量,导致使用者的操作力度对检测结果影响较大。

10.综上所述,市面上现有的弹簧机在实际使用时,由于上、下压盘的平行度误差,设备结构的刚性,传感器自身的刚性,电子尺的安装和校准误差,等等,对于精密弹簧的检测常表现出较大的测量偏差。

技术实现要素:

11.本实用新型主要解决的技术问题是提供一种压缩弹簧弹力检测结构,能够通过使用环形垫块,以及直接从与上压盘轴线同轴的方向施加压缩弹簧的压力,消除了高度标尺

方向与压盘法线夹角引入的压缩长度误差;通过与环形垫块对应的支撑环,使得操作者施加的压力完全作用在支撑结构上,仅仅只有弹簧被压缩时的反作用力作用在力传感器上。

12.为解决上述技术问题,本实用新型采用的一个技术方案是:提供一种压缩弹簧弹力检测结构,包括:正相对的上压盘和下压盘,用于控制上压盘压下高度的环形垫块,与环形垫块配合相对的支撑环,连接有显示仪表的力传感器,以及底座;所述环形垫块固定连接在所述上压盘的下表面上,所述环形垫块的轴线与所述上压盘的轴线平行,所述环形垫块上圆孔的内径大于所述下压盘的外径;所述支撑环上环孔的内径大于所述下压盘的外径,所述支撑环的下端面上开设有与所述力传感器外形结构相匹配的容纳槽,所述容纳槽与所述环孔相通;所述力传感器和所述支撑环均固定安装在所述底座上,所述力传感器对应位于所述支撑环的容纳槽中;所述下压盘位于所述支撑环的环孔中,所述下压盘与所述力传感器固定连接,所述下压盘的上表面高于所述支撑环的上端面。

13.优选的,所述力传感器上具有垂直的螺纹连接杆,所述螺纹连接杆相对位于所述支撑环的环孔中;所述下压盘的底部设有与螺纹连接杆相匹配的螺纹孔,所述下压盘与所述力传感器通过螺纹连接。

14.优选的,所述力传感器为应变式传感器。

15.优选的,所述底座上具有多个供第一螺栓通过的安装槽孔。

16.优选的,所述安装槽孔有两个,两个安装槽孔分别位于所述底座的两侧;所述安装槽孔包括供第一螺栓上螺杆部穿过的第一开口槽、以及供容纳第一螺栓上螺帽部的第二开口槽,所述第一开口槽和第二开口槽均呈u形。

17.优选的,应用于铸铁手工压机;所述上压盘固定安装在铸铁手工压机的下压机构上,所述底座固定安装在铸铁手工压机的下基准面上。

18.优选的,所述上压盘固定安装于自动化的高速往复下压系统上,并配设有自动送料盘、或者上下料机构、或者多工位转盘。

19.优选的,所述上压盘上具有用于与下压机构固定配合的连接轴。

20.本实用新型的有益效果是:本实用新型能够通过使用环形垫块,以及直接从与上压盘轴线同轴的方向施加压缩弹簧的压力,消除了高度标尺方向与压盘法线夹角引入的压缩长度误差;通过与环形垫块对应的支撑环,使得操作者施加的压力完全作用在支撑结构上,仅仅只有弹簧被压缩时的反作用力作用在力传感器上。底座安装槽孔的结构设计,使得底座固定安装简单、容易,固定连接处灰尘清理方便,固定安装后位置精度高,且加工容易。选用高刚性的应变传感器,使得满量程内的形变范围仅仅2um,消除了传感器形变带来的压缩长度误差,又进一步的提高了检测精度。使用小型铸铁手工压机,确保了整个系统的刚性。上压盘固定安装于自动化的高速往复下压系统上,并配设有自动送料盘、或者上下料机构、或者多工位转盘,可实现弹簧弹力的高速自动化分级。

附图说明

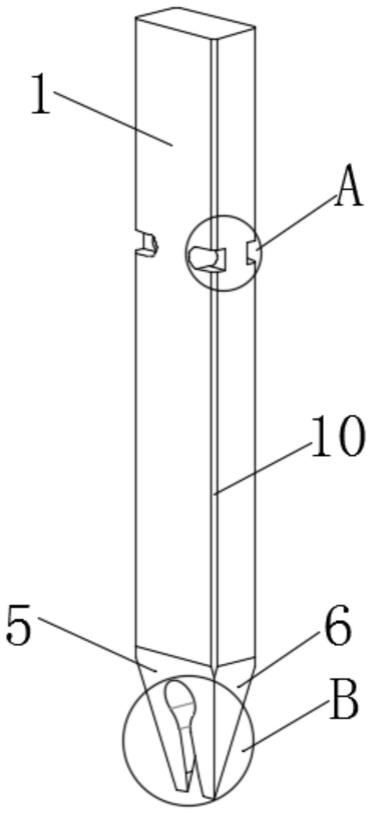

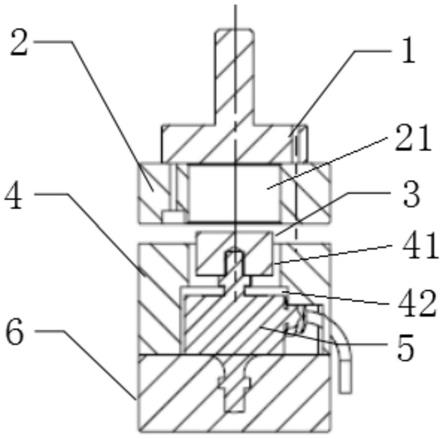

21.图1是本实用新型一种压缩弹簧弹力检测结构的剖视结构示意图;

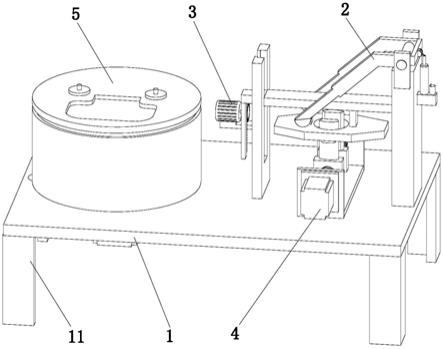

22.图2是本实用新型一种压缩弹簧弹力检测结构的立体结构示意图;

23.图3是本实用新型一种压缩弹簧弹力检测结构的俯视结构示意图。

24.附图中各部件的标记如下:1、上压盘;2、环形垫块;21、圆孔;3、下压盘;4、支撑环;

41、环孔;42、容纳槽;5、力传感器;6、底座;61、安装槽孔;611、第一开口槽;612、第二开口槽。

具体实施方式

25.下面结合附图对本实用新型的较佳实施例进行详细阐述,以使本实用新型的优点和特征能更易于被本领域技术人员理解,从而对本实用新型的保护范围做出更为清楚明确的界定。

26.请参阅图1至图3,本实用新型实施例包括:

27.一种压缩弹簧弹力检测结构,包括:上压盘1,环形垫块2,下压盘3,支撑环4,力传感器5和底座6。

28.所述底座6上具有用于与压机固定连接的两个安装槽孔61,两个安装槽孔61分别位于所述底座6的两侧,以便于第一螺栓通过安装槽孔61将底座6固定限制于压机的下基准面上。所述安装槽孔61包括供第一螺栓上螺杆部穿过的第一开口槽611、以及供容纳第一螺栓上螺帽部的第二开口槽612,所述第一开口槽611和第二开口槽622均呈u形,固定安装简单、容易,便于灰尘清理,固定安装后位置精度高。

29.所述支撑环4的内径(环孔41的内径)大于所述下压盘3的外径,所述支撑环4的下端面上开设有与所述力传感器5外形结构相匹配的容纳槽42,所述容纳槽42的槽底受所述支撑环4上的环孔41贯穿,容纳槽42与环孔41相通。

30.所述力传感器5通过第二螺栓固定安装在所述底座6上,所述力传感器5与显示仪表连接,以通过显示仪表显示力值;所述力传感器5为应变式传感器。所述支撑环4通过第三螺栓固定安装在所述底座6上,所述力传感器5对应位于所述支撑环4的容纳槽42中。所述力传感器5上具有垂直的螺纹连接杆,所述螺纹连接杆相对位于所述支撑环4的环孔41中;所述下压盘3的底部设有与螺纹连接杆相匹配的螺纹孔,所述下压盘3与所述力传感器5通过螺纹连接,所述下压盘3位于所述支撑环4的环孔41中,所述下压盘3的上表面(上压面)高于所述支撑环4的上端面。

31.所述上压盘1上具有用于与压机的下压机构精密配合的连接轴。所述环形垫块2通过第四螺栓固定连接于所述上压盘1的下表面(下压面)上,所述环形垫块2的轴线与所述上压盘1的轴线重合,所述环形垫块2的内径(圆孔21的内径)与所述支撑环4的内径(环孔41的内径)相等。所述环形垫块2用于控制上压盘1压下后的高度。

32.工作原理:下压盘3上可放置待测的弹簧,上压盘1对应压下后,环形垫块2与支撑环4压密,弹簧在下压盘3与上压盘1之间被压缩到指定高度,力通过下压盘3传递至力传感器5,并由仪表转换成力值显示。

33.本压缩弹簧弹力检测结构的第一种使用方法:可安装于铸铁材质的铸铁手工压机上,使用时每6秒可检测一件弹簧。

34.具体的安装使用步骤:将上压盘1配合装在铸铁手工压机的下压机构上,再将底座6置于铸铁手工压机的下基准面上,并使底座6上的下压盘3与上压盘1正相对,然后通过第一螺栓将底座6固定于铸铁手工压机的下基准面上,便完成本压缩弹簧弹力检测结构的配合安装。将待测的弹簧放置于下压盘1上,力传感器5的显示仪表清零,通过驱动手柄压下上压盘1、使得环形垫块2与支撑环4压密,力传感器5的显示仪表显示在此压缩高度下的力值,

便可完成对待测弹簧的检测。继续下一件弹簧检测时,取下已测的弹簧,重复前述步骤。

35.本压缩弹簧弹力检测结构的第二种使用方法:在时效要求不高的精密检测应用场景中,通过切换两块不同高度的环形垫块2,分别测得两个高度时的弹力,可计算出弹簧的刚度(弹性系数)。

36.本压缩弹簧弹力检测结构的第三种使用方法:亦可安装于自动化的高速往复下压系统(如凸轮机构),辅以自动送料盘,或者上下料机构,或者多工位转盘,可实现弹簧弹力的高速自动化分级。

37.本实用新型通过使用环形垫块2,以及直接从与压盘轴线同轴的方向施加压缩弹簧的压力,消除了高度标尺方向与压盘法线夹角引入的压缩长度误差;使用了与环形垫2块对应的支撑环4,使得操作者施加的压力完全作用在支撑结构上,仅仅只有弹簧被压缩时的反作用力作用在力传感器上。使用了小型铸铁手工压机框架,确保了整个系统的刚性。选用高刚性的应变传感器,使得满量程内的形变范围仅仅2um,消除了传感器形变带来的压缩长度误差,又进一步的提高了检测精度。

38.以上所述仅为本实用新型的实施例,并非因此限制本实用新型的专利范围,凡是利用本实用新型说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本实用新型的专利保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。