1.本实用新型涉及热流道技术领域,特别是涉及一种应用于生产厚壁光导材料的嘴芯结构。

背景技术:

2.在注塑厚壁光导类产品时,由于产品的壁厚特别厚,所以成型工艺非常特殊。厚壁光导类产品需要有非常好的透光性,同时厚壁处也不能有收缩问题,且在重要的配光位置不能有流纹,因此成型此类产品只能采用高压低速的成型工艺。市面上对厚壁光导类产品有着重要的外观要求,产品中绝对不能存在发黄、气纹等产品缺陷,因此要求整个流道中不能够存在任何的滞留区,且浇口不能存在拉丝问题而影响连续生产。

3.采用现有的热流道嘴芯结构注塑时,塑料熔体存在压力损失大的缺陷,成型时需要用设备的极限工艺,对设备、模具和热流道的寿命都存在影响,同时嘴芯里面存在着稍许滞留区域,使得连续生产时残留在滞留区域的分解料被冲进产品中,影响产品外观,导致产品报废,因此,目前的嘴芯结构已不能满足当下客户严苛的需求,必须进行改进。

技术实现要素:

4.本实用新型的目的在于克服上述现有技术的不足,提供一种应用于生产厚壁光导材料的嘴芯结构,能够降低成型压力损失,避免熔体在流道内的滞留,同时又具有防止浇口拉丝的作用。

5.为了实现上述目的,本实用新型采用如下技术方案:

6.一种应用于生产厚壁光导材料的嘴芯结构,包括嘴芯、热嘴主体、安装于热嘴主体下端并将嘴芯限定在热嘴主体内腔的浇口司,所述嘴芯包括内外同心设置的梭形导流芯部和环状导流套部、连接导流芯部与导流套部的若干支撑筋,所述导流套部压接在热嘴主体内壁与浇口司之间,所述导流芯部伸入浇口司内腔,若干所述支撑筋将导流芯部和导流套部间的间隙分隔成若干嘴芯流槽,所述热嘴主体内腔通过嘴芯流槽与浇口司内腔连通而形成熔体流道。

7.若干所述支撑筋呈圆周辐射状均布,所述支撑筋上端面为向下凹陷的曲面。

8.所述支撑筋与导流芯部连接处、支撑筋与导流套部连接处均为光滑的曲面。

9.所述导流芯部通过加强筋与支撑筋连接。

10.所述加强筋的纵向截面呈三角状,所述加强筋的两三角边对应与导流芯部外壁、支撑筋下端面连接。

11.所述热嘴主体内腔设有台阶部,所述导流套部压接在台阶部上,所述导流套部环形内壁与位于嘴芯上方的热嘴主体环形内壁、浇口司内腔壁连接成光滑表面。

12.所述浇口司包括上下连接的a流道和b流道,所述a流道与b流道连接处形成内径缩小的缩口,所述导流芯部下尖端伸入至缩口部处。

13.所述套管组件包括通过连接套上下连接的第一套管和第二套管,所述第一套管上

端口与热嘴主体间通过第一端盖密封,所述第二套管下端口与热嘴主体间通过第二端盖密封。

14.本实用新型的有益效果是:通过流线型嘴芯的设置,减少嘴芯对塑料熔体的阻力,并利用嘴芯流槽增加熔体过较量,降低塑料熔体在流经流道时产生的压力损失;导流芯部伸入至浇口司的浇口司处,能够防止注塑时的浇口拉丝问题;嘴芯与热嘴主体、浇口司对接成无死角的熔体流道,使熔体顺畅经过且不产生滞留,解决了现有技术中因滞留区存在所造成的产品质量问题,保证了产品质量。

附图说明

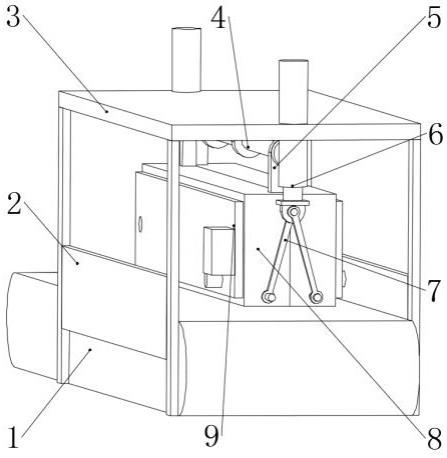

15.图1为本实用新型的结构图;

16.图2为图1中a处的放大图;

17.图3为本实用新型的嘴芯的第一视角立体图;

18.图4为本实用新型的嘴芯的第二视角立体图;

19.图5为本实用新型的嘴芯的俯视图;

20.图6为包含本实用新型的热嘴的结构图。

21.图中:热嘴主体1、第一端盖11、第二端盖12、卡簧13、台阶部14、嘴芯2、导流芯部21、导流套部22、支撑筋23、嘴芯流槽24、加强筋25、浇口司3、a流道31、b流道32、缩口部33、套管组件4、第一套管5、连接套6、第一阶梯部61、第二阶梯部62、第二套管7、第一加热器8、第二加热器9。

具体实施方式

22.下面结合附图和具体实施方式对本实用新型作进一步描述:

23.如图1~图6所示,一种应用于生产厚壁光导材料的嘴芯结构,包括嘴芯2、热嘴主体1、安装于热嘴主体1下端并将嘴芯2限定在热嘴主体1内腔的浇口司3,所述嘴芯2包括内外同心设置的梭形导流芯部21和环状导流套部22、连接导流芯部21与导流套部22的若干支撑筋23,所述导流套部22压接在热嘴主体1内壁与浇口司3之间,所述导流芯部21伸入浇口司3内腔,若干所述支撑筋23将导流芯部21和导流套部22间的间隙分隔成若干嘴芯流槽24,所述热嘴主体1内腔通过嘴芯流槽24与浇口司3内腔连通而形成熔体流道。若干所述支撑筋23呈圆周辐射状均布,所述支撑筋23上端面为向下凹陷的曲面,所述支撑筋23的厚度l为1.43

‑

1.53mm;所述支撑筋23与导流芯部21连接处、支撑筋23与导流套部22连接处均为光滑的曲面。通过上述结构设置使嘴芯2整体呈流线型,能够最大限度地减少嘴芯2对塑料熔体的阻力,且支撑筋23厚度较窄,支撑筋23数量设置为三个,能够增大流经嘴芯流槽24的熔体过胶量,最大限度地降低塑料熔体流经嘴芯结构的压力损失。

24.所述导流芯部21通过加强筋25与支撑筋23连接。

25.所述加强筋25的纵向截面呈三角状,所述加强筋25的两三角边对应与导流芯部21外壁、支撑筋23下端面连接,加强筋25剩余的一边为倾斜斜面。通过加强筋25的设置增加了嘴芯2的结构强度,同时也能避免塑料熔体在加强筋25上的滞留。上述导流芯部21、导流套部22、支撑筋23、嘴芯流槽24、加强筋25为一体成型结构。

26.所述热嘴主体1内腔设有台阶部14,所述导流套部22压接在台阶部14上,所述导流

套部22环形内壁与位于嘴芯2上方的热嘴主体1环形内壁、浇口司3内腔壁连接成光滑表面。实际上,所述导流套部22环形内壁直径与位于嘴芯2上方的热嘴主体1腔体直径、浇口司3上端腔体直径大小相同,通过上述设置,使得热嘴主体1内流道、嘴芯流槽24、浇口司3内流道完美对接,熔体流动无死角,有效防止了熔体的滞留。

27.所述浇口司3包括上下连接的a流道31和b流道32,所述a流道31与b流道32连接处形成内径缩小的缩口33,所述导流芯部21下尖端伸入至缩口部33处。所述a流道31为尖端在下的半椭圆体状结构,所述b流道32为直径由上而下逐渐增大的锥台形结构,a流道31与b流道32连接处直径最小。所述导流芯部21下尖端与缩口部33间留有间隙。导流芯部21的设置,能够防止浇口拉丝。

28.本实用新型嘴芯结构为热嘴的一部分,热嘴还包括与热嘴主体1内外套设固定的套管组件4,所述套管组件4包括通过连接套6上下连接的第一套管5和第二套管7,所述第一套管5的内径尺寸大于第二套管7的内径尺寸,所述连接套6上设有第一阶梯部61和第二阶梯部62,所述第一套管5与第一阶梯部61过盈配合连接,所述第二套管7与第二阶梯部62过盈配合连接;所述第一套管5上端口与热嘴主体1间通过第一端盖11封盖,所述第二套管7下端口与热嘴主体1间通过第二端盖12封盖。所述热嘴主体1下端还安装有卡簧13且卡簧13位于第二端盖12下方。第一套管5、第二套管7均与热嘴主体1间隔设置。

29.热嘴还包括套设在热嘴主体1上部外壁的第一加热器8和套设在热嘴主体1下部外壁的第二加热器9,用于给塑料熔体加热,保证熔体流动。

30.以上所述仅为本实用新型的较佳实施例,并不用以限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。