1.本实用新型涉及橡胶成型设备领域,尤其是一种橡胶成型自动排料系统。

背景技术:

2.橡胶成型机在生产时需要把橡胶条一条条排列好放入机器工作台面,就目前来说,橡胶条的排料都是通过人工手动完成的,人工手动排料可以满足一定的生产需求,但是也存在较大的缺陷,人工手动操作效率低,工人劳动强度大,人工成本高,排料会出现误差影响设备生产。因此,需要设计一种橡胶成型自动排料系统。

技术实现要素:

3.为了克服现有技术中的缺陷,提供一种橡胶成型自动排料系统。

4.本实用新型通过下述方案实现:

5.一种橡胶成型自动排料系统,包括若干个自动排料单元,所述若干个自动排料单元的末端与橡胶成型机进料口对应连接,所述橡胶成型机进料口上对应设有进料传感器,所述进料传感器与控制单元对应电连接;

6.所述自动排料单元包括前后依次连接的前排料模块、中排料模块和后排料模块,所述后排料模块的末端与橡胶成型机进料口对应连接;在所述前排料模块、中排料模块和后排料模块内分别对应设有前排料电机、中排料电机、后排料电机,所述前排料电机、中排料电机、后排料电机分别与前排料电机输出轴、中排料电机输出轴、后排料电机输出轴对应连接,所述前排料电机输出轴、中排料电机输出轴、后排料电机输出轴对应驱动前排料传动轮、中排料传动轮、后排料传动轮,所述前排料传动轮、中排料传动轮、后排料传动轮分别与前排料皮带、中排料皮带、后排料皮带,所述控制单元分别与前排料电机、中排料电机、后排料电机对应电连接。

7.所述控制单元包括单片机。

8.该系统包括一对间隔且相互平行的自动排料单元。

9.在所述前排料模块内对应设有前排料挡板,前排料挡板与前排料皮带相匹配,在所述后排料模块内对应设有后排料挡板,所述后排料挡板与后排料皮带相匹配。

10.在所述中排料模块内对应设有多个中排料传感器,所述中排料传感器与控制单元对应电连接。

11.所述中排料模块为一对平行的中排料传动轮及与之匹配的中排料皮带,所述一对中排料传动轮和与之匹配的中排料皮带均由中排料电机输出轴对应驱动。

12.本实用新型的有益效果为:

13.本实用新型一种橡胶成型自动排料系统通过一对间隔且相互平行的自动排料单元将橡胶条输送至机器内部的工作台面,内设的控制单元控制前排料模块、中排料模块和后排料模块的转速,进而控制排料的进度,高效稳定,有利于提高整个橡胶成型机的自动化程度,进而提高生产效率,降低不良品率。

附图说明

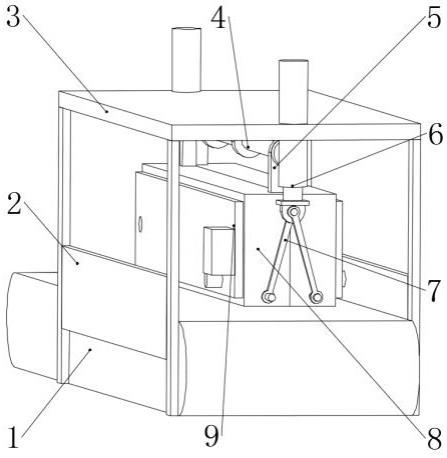

14.图1为本实用新型一种橡胶成型自动排料系统的结构示意图。

15.图2为本实用新型一种橡胶成型自动排料系统的自动排料单元的爆炸分解结构示意图。

16.图中:1为橡胶成型机进料口,2为进料传感器,3为控制单元,4为前排料模块,41为前排料电机,42为前排料电机输出轴,43为前排料传动轮,44为前排料皮带,45为前排料挡板,5为中排料模块,51为中排料电机,52为中排料电机输出轴,53为中排料传动轮,54为中排料皮带,55为中排料传感器,6为后排料模块,61为后排料电机,62为后排料电机输出轴,63为后排料传动轮,64为后排料皮带,65为后排料挡板。

具体实施方式

17.下面结合附图对本实用新型优选的实施例进一步说明:

18.如图1所示,一种橡胶成型自动排料系统,包括若干个自动排料单元,所述若干个自动排料单元的末端与橡胶成型机进料口1对应连接,所述橡胶成型机进料口1上对应设有进料传感器2,所述进料传感器2与控制单元3对应电连接;所述控制单元3包括单片机。橡胶条从上一工序进入前排料模块4中的前排料皮带44上,随后依次经过中排料皮带54、后排料皮带64,最后进入橡胶成型机进料口1。

19.在所述单片机内预先设置与橡胶成型机相匹配的程序,控制单元3按照事先设置的程序控制前排料电机41、中排料电机51、后排料电机61的启闭和转动速度,进而控制橡胶条在前排料模块4、中排料模块5和后排料模块6中的转移速度,橡胶条就会有计划的进入橡胶成型机进料口1,完成排料的过程,橡胶成型机的具体结构、工作原理和过程、与本申请的配合关系为公知技术,在此不再赘述。

20.如图2所示,所述自动排料单元包括前后依次连接的前排料模块4、中排料模块5和后排料模块6,所述后排料模块6的末端与橡胶成型机进料口1对应连接;在所述前排料模块4、中排料模块5和后排料模块6内分别对应设有前排料电机41、中排料电机51、后排料电机61,所述前排料电机41、中排料电机51、后排料电机61分别与前排料电机输出轴42、中排料电机输出轴52、后排料电机输出轴62对应连接,所述前排料电机输出轴42、中排料电机输出轴52、后排料电机输出轴62对应驱动前排料传动轮43、中排料传动轮53、后排料传动轮63,所述前排料传动轮43、中排料传动轮53、后排料传动轮63分别与前排料皮带44、中排料皮带54、后排料皮带64,所述控制单元3分别与前排料电机41、中排料电机51、后排料电机61对应电连接。控制单元3的具体内部电路结构、工作过程和原理为公知技术,在此不再赘述。

21.本实施例中,该系统包括一对间隔且相互平行的自动排料单元。橡胶条的两端分别与一对自动排料单元对应接触,在实际应用中,根据橡胶条的具体尺寸和客户需求,可以设置一个自动排料单元或者多个自动排料单元,具体在此不再赘述。

22.在所述前排料模块4内对应设有前排料挡板45,前排料挡板45与前排料皮带44相匹配,在所述后排料模块6内对应设有后排料挡板65,所述后排料挡板65与后排料皮带64相匹配。通过前排料挡板45和后排料挡板65可以有效降低橡胶条在进料和出料的过程中可能的掉落。

23.在所述中排料模块5内对应设有多个中排料传感器55,所述中排料传感器55与控

制单元3对应电连接。中排料传感器55可以采用红外线传感器,对经过的橡胶条进行实时探测,将橡胶条的实时位置反馈给控制单元,控制单元会根据橡胶条的实际位置,控制前排料电机41、中排料电机51、后排料电机61的转速,确保排料符合橡胶成型机的要求。

24.所述中排料模块5为一对平行的中排料传动轮53及与之匹配的中排料皮带54,所述一对中排料传动轮53和与之匹配的中排料皮带54均由中排料电机输出轴52对应驱动。中排料模块5承担了橡胶条排料的主要过程,设置一对平行的中排料皮带54,可以有效提高橡胶条的输送平稳性,确保排料的准确度和稳定度。

25.尽管已经对本实用新型的技术方案做了较为详细的阐述和列举,应当理解,对于本领域技术人员来说,对上述实施例做出修改或者采用等同的替代方案,这对本领域的技术人员而言是显而易见,在不偏离本实用新型精神的基础上所做的这些修改或改进,均属于本实用新型要求保护的范围。

技术特征:

1.一种橡胶成型自动排料系统,其特征在于:包括若干个自动排料单元,所述若干个自动排料单元的末端与橡胶成型机进料口(1)对应连接,所述橡胶成型机进料口(1)上对应设有进料传感器(2),所述进料传感器(2)与控制单元(3)对应电连接;所述自动排料单元包括前后依次连接的前排料模块(4)、中排料模块(5)和后排料模块(6),所述后排料模块(6)的末端与橡胶成型机进料口(1)对应连接;在所述前排料模块(4)、中排料模块(5)和后排料模块(6)内分别对应设有前排料电机(41)、中排料电机(51)、后排料电机(61),所述前排料电机(41)、中排料电机(51)、后排料电机(61)分别与前排料电机输出轴(42)、中排料电机输出轴(52)、后排料电机输出轴(62)对应连接,所述前排料电机输出轴(42)、中排料电机输出轴(52)、后排料电机输出轴(62)对应驱动前排料传动轮(43)、中排料传动轮(53)、后排料传动轮(63),所述前排料传动轮(43)、中排料传动轮(53)、后排料传动轮(63)分别与前排料皮带(44)、中排料皮带(54)、后排料皮带(64),所述控制单元(3)分别与前排料电机(41)、中排料电机(51)、后排料电机(61)对应电连接。2.根据权利要求1所述的一种橡胶成型自动排料系统,其特征在于:所述控制单元(3)包括单片机。3.根据权利要求1所述的一种橡胶成型自动排料系统,其特征在于:该系统包括一对间隔且相互平行的自动排料单元。4.根据权利要求1所述的一种橡胶成型自动排料系统,其特征在于:在所述前排料模块(4)内对应设有前排料挡板(45),前排料挡板(45)与前排料皮带(44)相匹配,在所述后排料模块(6)内对应设有后排料挡板(65),所述后排料挡板(65)与后排料皮带(64)相匹配。5.根据权利要求1所述的一种橡胶成型自动排料系统,其特征在于:在所述中排料模块(5)内对应设有多个中排料传感器(55),所述中排料传感器(55)与控制单元(3)对应电连接。6.根据权利要求1所述的一种橡胶成型自动排料系统,其特征在于:所述中排料模块(5)为一对平行的中排料传动轮(53)及与之匹配的中排料皮带(54),所述一对中排料传动轮(53)和与之匹配的中排料皮带(54)均由中排料电机输出轴(52)对应驱动。

技术总结

本实用新型公开了一种橡胶成型自动排料系统,包括若干个自动排料单元,所述若干个自动排料单元的末端与橡胶成型机进料口对应连接,所述橡胶成型机进料口上对应设有进料传感器,所述进料传感器与控制单元对应电连接;所述控制单元分别与前排料电机、中排料电机、后排料电机对应电连接。本实用新型一种橡胶成型自动排料系统通过一对间隔且相互平行的自动排料单元将橡胶条输送至机器内部的工作台面,内设的控制单元控制前排料模块、中排料模块和后排料模块的转速,进而控制排料的进度,高效稳定,有利于提高整个橡胶成型机的自动化程度,进而提高生产效率,降低不良品率。降低不良品率。降低不良品率。

技术研发人员:邓桢翔

受保护的技术使用者:厦门天和精密密封科技有限公司

技术研发日:2021.04.06

技术公布日:2021/11/9

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。